全部

1112

1112

0

0

本发明涉及采用含硅酸镁的矿物生产镁的方法,属于镁冶金领域。本发明所解决的技术问题是提供了一种采用含硅酸镁的矿物生产镁的方法。本发明方法包括如下步骤:a.将含硅酸镁的矿物熔渣加入真空反应器中,同时加入助剂、还原剂,并控制真空反应器真空度为1000~1200Pa,温度为1300~1600℃至不再有镁蒸气生成;其中,所述的含硅酸镁的矿物熔渣中的镁品位以MgO计为22~26%;所述的还原剂为硅或硅铁,硅或硅铁的用量为硅酸镁中的镁完全还原的理论用量的1.1~1.7倍;所述的助剂为氧化钙或碳酸钠,助剂的加入量为按重量计使反应体系中的(CaO+MgO+Na2O)/SiO2=0.7~1.2;b.收集镁蒸气、冷凝,得到结晶镁。

1118

1118

0

0

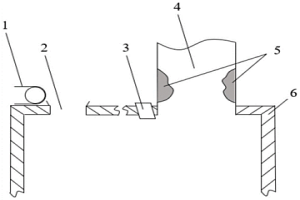

本发明涉及火法冶金技术领域,针对现有的火法冶金烟道中结瘤严重、且烟道结瘤清除效率低、安全性低等问题,公开了一种火法冶炼炉用排烟装置及烟道中铁质瘤的消除方法,在冶炼过程中,从放料口投入除渣剂,所述放料口位于所述铁质瘤远离所述烟道出料口的一端;所述除渣剂包括SiO2、Cu2O、CuO的一种或多种;所述火法冶炼炉用排烟装置,包括顺次连通的物料传送带、炉衬和烟道,所述炉衬顶部开设有除渣剂放料口,所述除渣剂放料口位于所述下料口与所述出料口之间。通过除渣剂放料口投放SiO2、Cu2O、CuO等粉状的除渣机,除渣剂随上升烟气进入烟道与结瘤接触并反应,得到结构疏松、附着力低的Fe2SiO4、CuFe2O4、CuFe2O4等产物,使其可以从烟道内管壁上自然脱落。

1216

1216

0

0

本发明涉及综合利用含镍蛇纹石矿的方法,属于镁、镍冶金领域。本发明方法包括如下步骤:a、按重量份取含镍蛇纹石80~110份,碳酸钠2~3份,C质还原剂4~25份,混匀,造球得到球团矿;b、a步骤所得球团矿于700~950℃焙烧1~3h;c、冷却、破碎,磁选,得到镍精矿;d、镍精矿与C质还原剂混合,电炉冶炼,得到镍铁和含硅酸镁的矿物熔渣;e、将含硅酸镁的矿物熔渣加入真空反应器中,同时加入助剂、还原剂,并控制真空反应器的真空度为1000~1200Pa,温度为1300~1600℃至不再有镁蒸气生成;f、收集镁蒸气、冷凝,得到结晶镁。

1230

1230

0

0

本发明提供了一种电铝热法生产钒铁的方法。该电铝热法生产钒铁的方法包括:a)配混包括钒氧化物、铝粒、铁屑和石灰的冶金原料;b)将一部分冶金原料加入电弧炉中进行冶炼,并在冶炼渣中的V含量不大于0.5%时出渣;c)将另一部分冶金原料加入电弧炉中进行冶炼,并在冶炼渣中的V含量不大于0.5%时出渣;d)将五氧化二钒和石灰加入电弧炉进行精炼,并在钒铁合金液中的铝含量不大于1.5%时出钒铁合金液和含钒富渣。根据本发明的电铝热法生产钒铁的方法可以提高钒的收得率并可以有效地控制钒铁中的铝残余量,此外,可以提高钒铁的单炉产能。

1025

1025

0

0

本发明提供了一种含钒钛铁水的脱硫渣改性剂和脱硫方法。所述脱硫渣改性剂的成分按总重量100份计包括85~90份的湿法提钒冶金炉渣和10~15份的萤石,其中,湿法提钒冶金炉渣的成分按总重量100份计包括45~55份的Al2O3、25~35份的MgO、2~5份的CaO、以及10~15份的V2O5。所述脱硫方法使用脱硫剂对含钒钛铁水进行脱硫处理,并且将如上所述的脱硫渣改性剂加入含钒钛铁水铁水中。本发明的有益效果包括:能够降低脱硫渣的熔化温度及粘度,促进渣铁分离,有助于降低扒渣铁损;并且原料来源充足、成本低。

1176

1176

0

0

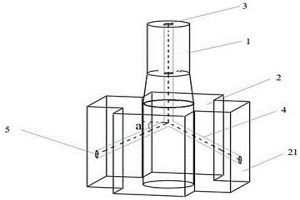

本发明涉及一种冶金用机械搅拌喷吹脱硫搅拌器,包括搅拌轴和连接在搅拌轴下面的搅拌头;在搅拌头的外侧,沿周向设置有多个搅拌叶片,相邻搅拌叶片之间的夹角相同;在搅拌轴上设置有直通吹气通道,在部分或全部搅拌叶片内设置有斜向下的分流管道,每个分流管道与直通吹气通道连通,形成喷吹气体通道;每个分流管道的末尾形成喷吹口。本发明将脱硫剂喷吹孔设置在对称搅拌桨叶的最外沿壁面,气泡产生位置与中心漩涡区域有一定的距离,可以减少脱硫剂气泡聚集,降低气泡长大的概率,以增大气液反应面积,延长气液反应时间,增加脱硫反应的效率。

1045

1045

0

0

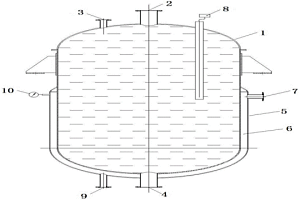

本实用新型公开了一种用于冶金湿法分离的萃取料液加热罐,包括密封罐体,所述密封罐体的上端开口设有料液出口和排气口,下端设有料液进口,所述密封罐体的外周身套设有外壳体,所述外壳体的边缘与密封罐体的外周身密封连接,外壳体与密封罐体的外周身之间存在间距形成具有封闭结构的热交换腔,所述料液进口穿过所述热交换腔,所述热交换腔上设置有传热介质进口,密封罐体通过热交换腔给萃取料液加热。通过采用隔层加热的方式,其不会对料液起到稀释的作用,也不会出现受热明显不均的问题,既解决了萃取槽蒸汽加热导致局部温度过高而发生烫烂串级的问题,又避免了其他设备设施严重腐蚀发生触电的问题。

790

790

0

0

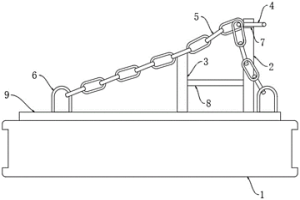

本实用新型涉及一种冶金用磁盘吊更换装置,所述更换装置包括磁盘吊,所述磁盘吊的上表面设有第一支架和第二支架,所述第一支架的高度高于第二支架的高度,所述磁盘吊上设置有多条铁链,多条所述铁链的上端共同连接有一个吊环,所述吊环放置在第一支架上。本实用新型通过将吊环放置在第一支架上内,由于吊环的右端露出,工作人员通过吊车操控吊钩将吊环勾起,从而勾起磁盘吊,能够带动磁盘吊在空中移动,使对磁盘吊的更换更加简单轻松,不需要两三个人配合将吊环悬挂在吊钩上。

1220

1220

0

0

本发明公开了一种冶金渣罐喷灰方法,包括:当检测到驶往喷灰口且处于下行状态的目标机车时,判断目标机车的整个机头是否通过喷灰口完成;下行状态包括准备装渣状态和卸渣完毕状态;目标机车为装有渣罐的机车;喷灰口为预先设置在目标机车的行驶路径的喷灰系统的喷灰口;确定目标机车的整个机头通过喷灰口完成时,控制喷灰口依次给目标机车的各渣罐的罐底喷灰。应用本发明实施例所提供的技术方案,可以有效减少漏喷,喷量少及喷出罐体外洒满铁路的现象,较大地降低了粘罐甚至死罐现象的发生,有效解决了渣罐周转紧张问题,避免了对生产组织的影响。本发明还公开了一种冶金渣罐喷灰装置、设备及存储介质,具有相应技术效果。

772

772

0

0

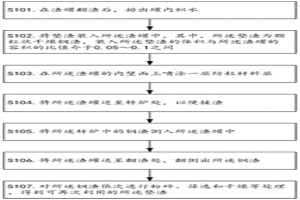

本发明涉及冶金技术领域,公开了一种防止冶金渣罐粘结的方法,具体包括:在渣罐翻渣后,排出罐内积水;将垫渣装入所述渣罐中,其中,所述垫渣为颗粒状干燥钢渣或熔融态钢渣,装入所述垫渣的体积与所述渣罐的容积的比值介于0.05~0.1之间;在所述渣罐的内壁面上喷涂一层防粘材料层;将所述渣罐送至转炉处,以便接渣。由此提供了一种新型防止冶金渣罐粘结的工艺方案,可以通过在接渣前装入的垫渣,在渣罐内底面上形成一层低成本的、较厚的且能有效防止渣罐底部粘渣的钢渣隔垫层,保障最终的翻倒效果,进而可缩短接渣转运的作业时间,提高作业效率,降低安全风险。

769

769

0

0

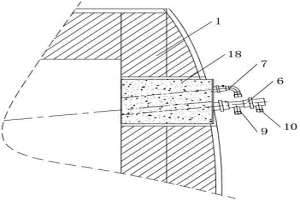

本实用新型公开了一种冶金炉窑燃烧结构,涉及金属冶炼技术领域,包括冶金炉窑、安装在冶金炉窑上的耐火砖;所述耐火砖上开设有与冶金炉窑内部连通的火检通道、环氧枪通道、天然气枪通道和点火枪通道;所述火检通道、环氧枪通道、天然气枪通道均倾斜设置,且火检通道、环氧枪通道、天然气枪通道的高端位于冶金炉窑外壁,火检通道、环氧枪通道、天然气枪通道的低端位于冶金炉窑内壁;所述天然气枪通道安装有天然气枪,环氧枪通道安装有环氧枪。本实用新型有效防止喷溅起的铜水残留在火检通道、环氧枪通道、天然气枪通道内,有效防止窜管回火的安全隐患,同时降低了维护工作人员的劳动强度。

1008

1008

0

0

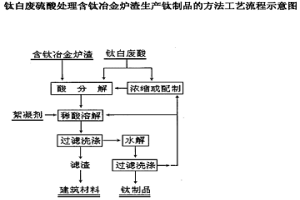

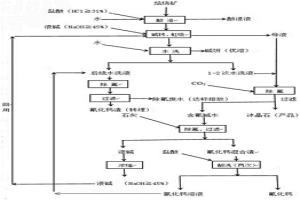

本发明涉及硫酸法生产钛白粉产生的废硫酸的利用方法,同时涉及含钛冶金炉渣中二氧化钛的处理回收工艺方法。工艺步骤包括:钛白废硫酸或经配制、废硫酸分解含钛冶金炉渣、低浓度废硫酸溶解出二氧化钛、稀钛液提取钛制品、滤渣用作生产建材的原料。本发明的优点在于:利用两种工业废弃物生产高附加值的钛制品;提取钛制品后产生的低浓度废硫酸循环使用;整个工艺过程没有废酸排放,有利于环境保护,社会效益和经济效益显着。

1292

1292

0

0

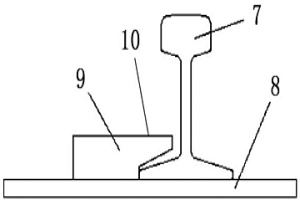

本实用新型提供了一种火法冶金渣道轨道压轨装置及火法冶金渣道。所述压轨装置包括主体块、连接件、突出压轨部和钢轨轨底容纳部,其中,所述主体块的底表面紧贴钢轨基础的顶表面设置;所述连接件将主体块与钢轨基础固定连接;所述突出压轨部一体化地形成在主体块的一侧并与主体块共顶表面,并且突出压轨部的底表面为能够与钢轨轨底的上表面倾斜度匹配的斜面;所述钢轨轨底容纳部由主体块的所述一侧、突出压轨部的底表面和钢轨基础的顶表面围成,以容纳钢轨轨底的一部分。本实用新型的优点包括:不会松动、不容易被装载机碰掉,能够保证压轨安全可靠。

1262

1262

0

0

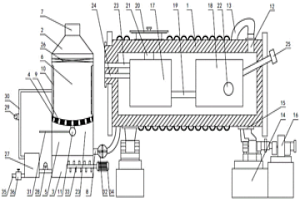

本实用新型涉及一种阳极炉用烟气冷却净化系统,属于烟气冷却净化装置技术领域,其特征在于:包括炉体、塔体,由下至上依次设置在塔体内的浆液池和引流板,引流板固定设置在塔体内,并将塔体分隔为下喷淋层和上喷淋层;塔体的顶端开设有出烟口,塔体的侧面开设有与下喷淋层相通的的进烟口;引流板上设置有多个引流孔,引流板朝下凸出设置;上喷淋层的内壁固定有多个喷水管;引流板的下端连接有石灰粉末喷洒器;炉体的一端开设有排烟口,排烟口连接有输气管,输气管的另一端与进烟口相连。本实用新型的有益效果是:提高脱硫效率,脱硫更彻底;且输气管缠绕炉体设置,可充分利用烟气的余热,起到保温作用,节省能源,能耗更低。

922

922

0

0

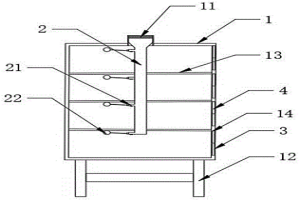

本实用新型属于稀土加工技术领域,尤其为一种稀土加工生产用多级沉淀罐,包括用于多级沉淀的沉淀仓,所述沉淀仓的内部设置有用于空间划分的内部隔板,三个所述内部隔板垂直等距分布在所述沉淀仓的内部,所述沉淀仓的内部设置有用于输送管道;水平线上升至一定高度后浮球阀自动关闭进水口停止向分流管对应的沉淀空间内输送液体,浮球阀关闭后的每一层均为独立密封的沉淀空间,随着一层一层的向上递增输送,等液体输送至最顶部一层后,最底层的液体已经沉淀完成,通过滑动对应层的移动排水槽内的滑动挡水板进行排水,将沉淀后的液体排出,这就完成了对稀土的沉淀,这样一次向上的所有沉淀空间均完成了沉淀,这样有效的提高了沉淀的效率。

1075

1075

0

0

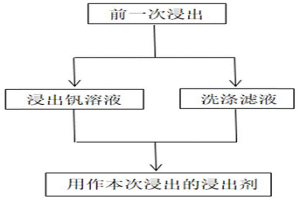

本发明提供了一种提高钒渣钙化焙烧熟料浸出溶液中的钒的浓度的方法,用浸出剂对钒渣钙化焙烧熟料进行多次浸出直至得到一定浓度的浸出钒溶液,每次浸出后得到浸出钒溶液和浸出残渣,浸出残渣经洗涤后得到洗涤滤液,其中,将前一次浸出得到的浸出钒溶液和洗涤滤液混合后用作本次浸出的浸出剂,本次待浸出钒渣钙化焙烧熟料不同于前一次待浸出钒渣钙化焙烧熟料,以及,在每次浸出时,钒渣钙化焙烧熟料与浸出剂按照预定质量比进行浸出。本发明的技术方通过提高钒液浓度,确保钒稳定的浸出效果,有效降低生产能耗,减少废水处理量,从而降低单位氧化钒加工成本,减轻劳动强度,并且工艺流程简单和方便操作,可进一步推广应用于国内外同行业生产。

781

781

0

0

本发明涉及采用含硅酸镁的矿物生产镁的方法,属于镁冶金领域。本发明所解决的技术问题是提供了一种采用含硅酸镁的矿物生产镁的方法。本发明方法包括如下步骤:a.将含硅酸镁的矿物熔渣加入真空反应器中,同时加入助剂、还原剂,并控制真空反应器真空度为1000~1200Pa,温度为1300~1600℃至不再有镁蒸气生成;其中,所述的含硅酸镁的矿物熔渣中的镁品位以MgO计为22~26%;所述的还原剂为硅或硅铁,硅或硅铁的用量为硅酸镁中的镁完全还原的理论用量的1.1~1.7倍;所述的助剂为氧化钙或碳酸钠,助剂的加入量为按重量计使反应体系中的(CaO+MgO+Na2O)/SiO2=0.7~1.2;b.收集镁蒸气、冷凝,得到结晶镁。

1136

1136

0

0

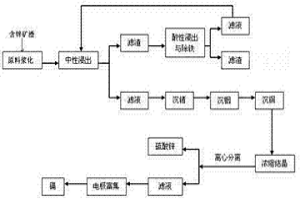

本发明公开了一种从含锌废渣中结晶分离锌、镉的方法,它包括以下步骤:S1.原料浆化;S2.中性浸出;S3.过滤;S4.沉锗;S5.沉铟;S6.沉铜;S7.浓缩结晶;S8.电极富集。本发明采用浓缩结晶法直接从硫酸锌、硫酸镉的混合溶液中分离锌、镉,节约了锌粉、降低了生产成本,简化了生产工序。应用本发明,能够以低成本、低能耗回收和利用含锌废渣中锌、铁、铜、镉等有价金属,实现含锌废渣高价值综合利用的目的。本发明具有工艺简单、操作方便、成本低廉、能耗低等优点。

1032

1032

0

0

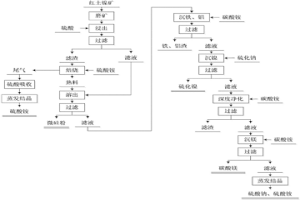

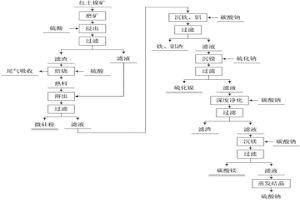

一种处理红土镍矿的方法主要有以下步骤:将红土镍矿破碎、磨细至80μm以下并打成浆料进行湿式磁选,向磁选后的矿浆中加入浓硫酸搅拌浸出,浸出过滤后所得的滤渣与硫酸铵混合焙烧,焙烧所得熟料用酸浸出过滤后的滤液溶出,过滤得到滤液和微硅粉。滤液用固体碳酸铵调节混合液pH值,使铁、铝沉淀,过滤后的溶液用质量分数为15%~20%的硫化钠溶液调整pH值,使镍形成硫化镍沉淀,沉镍后的滤液用固体碳酸铵调节溶液pH值,并加入双氧水,对溶液进行深度除杂;向净化后的滤液中加入固体碳酸铵,使镁沉淀,过滤得到碳酸镁产品,沉镁后的滤液蒸发结晶得到硫酸钠和硫酸铵。

1135

1135

0

0

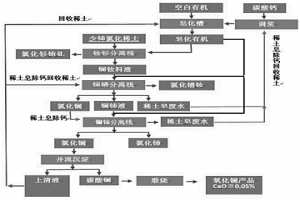

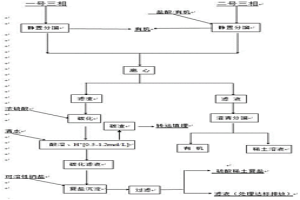

本发明公开了一种萃沉联动生产低钙氧化镧产品的方法,包括以下步骤:S1、用碳酸钙与稀土皂废水混合调浆得到皂化液;S2、将空白有机与皂化液混合分离后得到皂化有机;S3、少铈氯化稀土料液与皂化有机混合;S4、将镧钕料液与皂化有机混合;S5、将氯化镧料液、镧铈料液与皂化有机在镧铈分离线中混合等步骤。本发明通过采用萃取、沉淀联动的生产方法,萃取工序主要控制钙皂化度及稀土皂工艺参数及流程,沉淀工序主要控制碳酸钠、料液浓度及沉淀方式,最终达到降低氧化镧产品中的钙含量的目的,使煅烧后的氧化镧产品中钙含量小于0.05%,在未设置捞镧除钙萃取线的情况下,就能生产低钙氧化镧产品,减少了生产成本,克服了现有技术的不足的问题。

983

983

0

0

一种利用红土镍矿的方法主要有以下步骤:将红土镍矿破碎、磨细至80μm以下并打成浆料进行湿式磁选,向磁选后的矿浆中加入浓硫酸搅拌浸出,浸出过滤后所得的滤渣与浓硫酸混合焙烧,焙烧所得熟料用酸浸出后过滤所得的溶液溶出,过滤得到滤液和微硅粉。用固体碳酸钠调节滤液pH值,使铁、铝沉淀,过滤后的溶液用质量分数为15%~20%的硫化钠溶液调整pH值,使镍形成硫化镍沉淀,沉镍后的滤液用固体碳酸钠调节溶液pH值,并加入双氧水,进行深度除杂净化;向净化后的滤液中加入固体碳酸钠,生成碳酸镁沉淀,过滤得到碳酸镁产品,沉镁后的滤液蒸发结晶得到硫酸钠。

1015

1015

0

0

本发明公开了一种从氟碳铈矿萃取三相中回收有机和稀土的方法,包括以下步骤:S1、根据三相乳化物的形成机理不同分开收集,然后离心分离得到滤渣和滤液,当收集的三相乳化物是由有机过饱和乳化形成时,则向三相乳化物中加入助溶剂,然后再离心分离;S2、将滤渣转入反应罐中,向反应罐中加入工业硫酸,直至碳化完全为止;S3、向反应罐中补加水,使反应罐内的酸度为0.5-1.2mol/L等步骤。通过采用离心方式实现分离,不仅节约了助溶剂,还缩短了处理周期,同时,采用碳化处理可以直接将有机、稀土和其他杂质形成的三相碳化,这样不用再对废水中的废有机在进行处理,节约了废水处理成本,不会在生产线上造成非稀土杂质的富集,克服了现有技术的不足。

1031

1031

0

0

本发明公开了一种用于回收碱转废水中的钠和氟的方法,包括以下步骤:S1、氟碳铈矿经焙烧、酸浸、碱转后,过滤得到碱转母液和碱转渣,对碱转渣进行多次水洗;S2、加热碱转母液然后通入CO2进行除铝反应,然后静置澄清,碱转母液底部生成含冰晶石沉淀物,虹吸上清液得到含氟碱水,滤液转入含氟碱水中,含冰晶石沉淀物转运填埋或进行提纯成冰晶石产品;S3、向含氟碱水中加入生石灰或/和熟石灰,然后过滤得到滤液和滤渣,滤液经浓缩后作为液碱回收使用,滤渣则作为氟化钙混合渣进行下一步处理。本发明在没有增加处理成本的情况下,实现了对碱转废水中的钠和氟的回收,并得到了具有经济价值的副产品,降低了企业的废水处理成本,避免了氟资源和钠资源的浪费。

1354

1354

0

0

本发明涉及转炉终渣改质剂及其应用,属于冶金技术领域。本发明解决的技术问题是提供转炉终渣改质剂及其应用。本发明转炉终渣改质剂,其活性成分由以下重量份的组分组成:CaO:13.5~37.5份, SiO2:2.4~7.5份,MgO:15~35份,C:4~14份。本发明转炉终渣改质剂能有效降低半钢转炉冶炼炉渣中的全铁含量,经改质后的炉渣中全铁含量可降低到16%,并且可采用除尘灰、炼钢污泥、废镁砖、无烟煤及粘接剂按一定比例混合压制成球后制成,能实现二次资源综合利用,成本低、改质效果好、能有效降低铁损。

1082

1082

0

0

本发明提供了一种含钒钛铁水的脱硫渣改性剂和脱硫方法。所述脱硫渣改性剂的成分按总重量100份计包括85~90份的湿法提钒冶金炉渣和10~15份的萤石,其中,湿法提钒冶金炉渣的成分按总重量100份计包括45~55份的Al2O3、25~35份的MgO、2~5份的CaO、以及10~15份的V2O5。所述脱硫方法使用脱硫剂对含钒钛铁水进行脱硫处理,并且将如上所述的脱硫渣改性剂加入含钒钛铁水铁水中。本发明的有益效果包括:能够降低脱硫渣的熔化温度及粘度,促进渣铁分离,有助于降低扒渣铁损;并且原料来源充足、成本低。

1244

1244

0

0

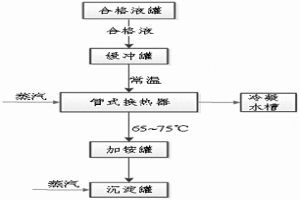

本发明属于湿法冶金领域,具体涉及一种五氧化二钒的制备方法。该制备方法,包括以下步骤:a、沉钒工序预加热过程使用静态混合器管道,利用蒸汽换热使酸性钒液温度由常温升至65~75℃;b、将换热后的酸性钒液加入到加铵罐中,加入硫酸铵,搅拌,得到混合液;c、将混合液加入到沉淀罐中,搅拌,调节pH值至1.5~2,蒸汽加热至90℃~沸腾,得到多钒酸铵溶液;d、取多钒酸铵沉降后的沉淀,洗涤、烘干、煅烧,得到五氧化二钒。利用固定在静态混合器管道内的混合单元体改变酸性钒液在管内的流动状态,抑制层流底层的形成,使酸性钒液在管内快速分散,各部分溶液温度分布趋于均匀,减缓垢层的形成,提高五氧化二钒的生产效率。

1153

1153

0

0

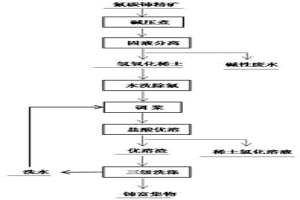

本发明涉及一种碱压煮分解氟碳铈矿的方法,属于稀土湿法冶金技术领域。该方法首先将稀土精矿细磨,再将细磨精矿和NaOH溶液于压煮器内混合压煮脱氟,同时通入压缩空气将三价铈氧化为四价铈,得到的压煮矿进行水洗,再用盐酸优先溶解非铈稀土元素,获得少铈氯化稀土溶液,渣经过三级逆流酸洗获得铈富集物。该方法采用碱压煮分解氟碳铈矿,具有工艺流程短,辅料消耗少,反应时间短,镨钕优溶率高的优点;通过在压煮过程引入氧化气氛并控制优溶条件,使易溶于酸的非铈稀土优先溶解进入溶液,四价铈留在铈富集物中,实现了铈与非铈稀土元素的初步分离;同时该方法脱氟在密闭碱性体系中进行,避免了含氟气体对环境的污染。

735

735

0

0

本发明属于湿法冶金领域,具体地讲,涉及一种提高钒渣钙化焙烧熟料浸出率的方法。提高钒渣钙化焙烧熟料浸出率的方法,控制硫酸浸出工序如下:向钙化焙烧熟料中添加硫酸,自开始添加硫酸时计,10~15min内快速搅拌状态下加入硫酸使钙化焙烧熟料/硫酸形成的混合浆料的pH值达到2.8~3.2;其中,快速搅拌状态指控制搅拌强度使浸出槽内浆料的翻转速率≥16次/min;待混合浆料的pH稳定在2.8~3.2,降低搅拌强度使浸出槽内浆料的翻转速率在5.5~8次/min,并控制pH恒定在2.8~3.2内直至硫酸浸出工序结束。本发明的提高钒渣钙化焙烧熟料浸出率的方法,实现了提高其钒的浸出率的目的(其浸出率可稳定达到97%以上)。

中冶有色为您提供最新的四川凉山彝族自治州有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!