全部

1083

1083

0

0

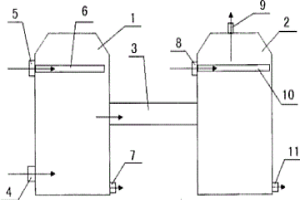

本发明涉及冶金技术领域,公开了一种提高钢渣热闷效率的方法及热闷装置,该方法包括:对热闷池内的钢渣打水冷却;对打水冷却后的钢渣进行扒渣和松渣处理;通过挖掘机钎杆对扒渣和松渣后的钢渣进行打孔;通过密封盖对热闷池进行密封;每隔预定时间从热闷池内导出含水蒸气的气体至冷却室;通过冷凝装置对冷却室内的气体进行冷却,并将冷却后得到的水导入液位槽中;通过液位计检测液位槽中的液位高度;如果液位槽中的液体高度高于预设高度,则通过排水阀排出热闷池底部的水,并重新对热闷池的钢渣进行打水。本发公开的提高钢渣热闷效率的方法及热闷装置可有效提高钢渣的热闷效率。

897

897

0

0

本发明涉及钢铁冶金领域,公开了一种高铝调渣剂球团及其制备方法。该高铝调渣剂球团按质量百分比由以下组分构成:钢包铸余渣尾渣精粉20~30%、钒铁尾渣15~20%、铝粉25~29.5%、石灰20~30%、占所述前四种原料总重量1~3%的球团粘结剂以及小于球团总质量1.5%的水分。该高铝调渣剂球团采用钢包铸余渣尾渣精粉、钒铁尾渣、铝粉和石灰混合造球干燥制成,其大幅降低了铝粉用量,并且有效利用了废弃的钒铁尾渣,极大地降低了生产成本,有效控制了炼钢成本,具有良好的经济效益。

1180

1180

0

0

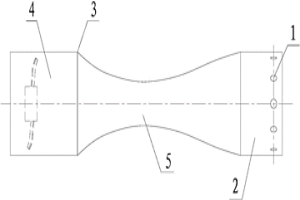

本发明公开了一种雾化喷射器,尤其是公开了一种用于汽液降尘的雾化喷射器,属于冶金环保设备设施设计制造技术领域。提供一种适用于企业生产车间这种大空间、大范围除尘、降尘的用于汽液降尘的雾化喷射器。所述的雾化喷射器包括喷头,所述的雾化喷射器还包括喷射管和雾化加压装置,所述的喷射管包括输入端和喷出端,所述的雾化加压装置从所述的输入端与所述的喷射管连接,所述的喷头至少三件;沿周向均布在所述喷出端的侧壁上的各件所述喷头的喷出中心线均穿过所述喷出端的轴向中心;从所述喷头喷入所述喷出端内的粗颗粒水雾,通过所述雾化加压装置输出的高压气体雾化成细颗粒水雾并高速喷出所述的雾化喷射器。

1024

1024

0

0

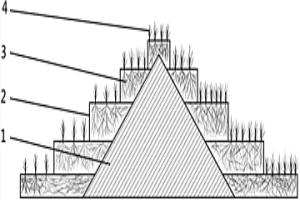

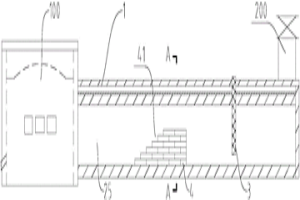

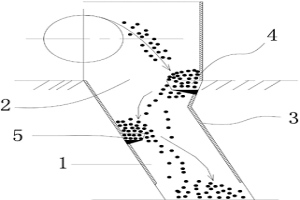

本发明涉及治理环境污染领域内的一种光合竹处置矿冶固废的方法,其特征在于将选矿的尾矿或/和采矿的废石或/和冶金废渣堆积成三角形内芯(1),三角形内芯(1)的两边平整成梯田(2),在梯田(2)上种植光合竹(4)。通过光合竹的根系(3)固定梯田(2),通过梯田(2)固定三角形内芯(1),从而固定全部的矿冶固废。光合竹收割后用于制炭,得到的生物质炭用于金属冶炼。本发明克服了现有矿冶固废没有进行全面完整的处置,造成环境污染的缺陷,提供的光合竹处置矿冶固废的方法简单易行,高效经济,成本低,收益高。

1255

1255

0

0

本发明属于冶金技术领域,具体涉及一种低牌号无取向电工钢冷装入炉及其加热制备方法。本发明电工钢的加热方法包括a、炼钢浇铸成板坯后,采用堆垛的方式等待入炉;b、控制各段加热温度及时间;d、控制板坯的出钢节奏和出炉温度。本发明基于冷装无取向电工钢内部组织结构特点,制定适合的加热工艺制定,降低升温前期加热温度以及延长低温加热时间,保证冷装电工钢的内外温差在可控范围内,另外采用以硅含量为分辨因素,根据含硅量不同制定不同的升温速度,和各加热段时间,保证升温速度在可控范围内,减少热应力的产生,同时可操作性强,可以减少因为铸坯温度过低而导致无取向电工钢判废。

879

879

0

0

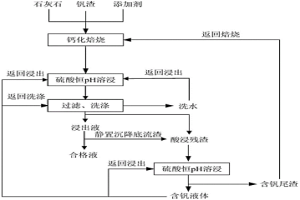

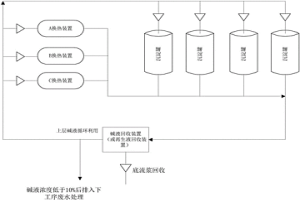

本发明涉及一种氧化钒清洁生产及其中酸浸钒渣的回收方法,属于冶金领域。本发明提供一种氧化钒清洁生产方法,包括钙化焙烧、一次硫酸溶浸、过滤和洗涤工序、浸出液静置沉降工序,过滤、浸出液静置沉降后所得酸浸残渣固体采用下述方法进行回收利用,所述方法包括如下步骤:酸浸残渣进行硫酸二次溶浸;含钒尾渣返焙烧;含钒液体返回硫酸溶浸和洗涤工序;其中,所述酸浸残渣为一次硫酸溶浸后过滤所得的固体残渣和浸出液静置沉降后所得底流固体残渣。本发明方法既能得到高浓度浸出合格液产品,又能使含钒液体、酸浸钒渣、含钒尾渣得到循环利用,提高了钒的回收率,并降低了生产成本。

1223

1223

0

0

本发明属于冶金技术领域,具体涉及一种转炉补炉料及其制造和使用方法本发明转炉补炉料,由以下原料按照重量份组成:镁砂70~80份;三氧化二铝3~7份;氧化钙10~15份;六偏磷酸钠3~7份;其中,镁砂为轻烧镁砂、重烧镁砂、电熔镁砂中的至少一种;镁砂中的MgO含量>96%。本发明所述补炉料用在转炉等设备上形成的喷补层具有稳定、致密,具有良好的附着性,且物理性能和抗侵蚀性能更佳等特点,利用本发明技术方案制备的补炉料附着率高达96%以上,喷补层的使用寿命38炉以上。

1430

1430

0

0

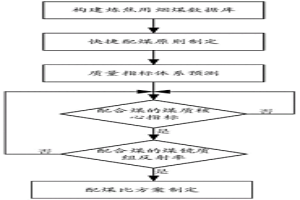

本发明公开一种基于配合煤镜质组反射率分布的配煤方法,构建炼焦用烟煤数据库包括构建煤种性能数据库、以及构建煤种岩相数据库;快捷配煤原则制定包括构建高质量冶金焦炭指标,并从不同品种烟煤进行评估,选择性价比高的煤种实现低成本构建;质量指标预测体系包括通过烟煤的煤质核心指标进行煤质工分核心指标预测、以及通过煤种岩相数据库构建直方图进行拟合曲线预测;判断配合煤的煤质核心指标、以及配合煤的镜质组反射率拟合曲线是否满足要求,若均满足要求则完成配煤。利用烟煤数据库和岩相数据库,通过煤岩分段确定煤种类别,利用具体参数的模拟控制,实现精准配煤和快速模拟配煤,减少配合方案工业试验频次和配合煤检测频次。

1121

1121

0

0

本发明属于钢铁冶金轧制技术领域,具体涉及一种针对薄规格扁卷缺陷的挽救修复方法。本发明方法具体包括以下步骤:a、扁卷内径测量;b、调整扁卷方向;c、对扁卷内径进行外力修正;d、扁卷手动上卷至开卷机卷筒上,完成上卷;e、输入扁卷的生产控制参数。本发明攻克了薄规格钢卷因轧制异常和卧式堆放冷却过程中,钢卷内圈塌陷形成的扁卷,由于内圈直径不规则不能上机组进行挽救及对外销售,产品只能判废回炉的生产难题,提升了平整分卷机组的工艺控制水平。该工艺控制技术得以广泛应用,确保了外发产品的按期交货、降低了生产成本,解决了常规处理扁卷作业方式耗费人力/物力多、时间长、存在严重安全隐患的作业现状。

990

990

0

0

利用废水中的阳离子吸收烟气中SO2的方法,涉及一种烟气净化方法。 具体操作方法是:(一)用风机抽出含有SO2烟气,并将含有SO2烟气通过气 罐中;(二)从气罐上部喷淋炼钢厂含有阳离子的污泥水,用污泥水吸收烟 气中SO2;(三)净化的烟气从气罐出口排出。本发明还可以采用多级喷淋 净化方法,即将至少二个气罐通过连接管道串联,在每个气罐内喷淋炼钢 厂污泥水。所用的炼钢厂污泥水中,含有Ca2+、H+阳离子,pH值为7.5-12。 Ca2+阳离子浓度为50-600毫克/升。H+阳离子浓度为1×10-8~1×10-10摩尔/升。 目前在冶金行业中还没有用弱碱性废水或水来吸收烟气中SO2气体的先例,通 过废水来吸收烧结烟气中SO2气体,其吸收率可以达到75%以上,能有效达到 利废和减排的效果。

967

967

0

0

本发明属于冶金资源综合利用领域,具体涉及一种测定渣样中金属铁含量的方法。本发明所要解决的技术问题是提供一种测定渣样中金属铁含量的方法,包括以下步骤:A、测定已知含铁量渣样的堆积密度M,根据公式7.86X+(1?X)Z=M计算得到纯渣密度Z;B、测定待测渣样的堆积密度M,根据公式X=(M?Z)/(7.86?Z)计算得出待测渣样的含铁量。该方法具有操作简单、快速、成本低廉等优点。

852

852

0

0

本发明属于冶金辅料领域,具体涉及一种冷压球团及其制备方法。本发明所要解决的技术问题是提供一种制备冷压球团的方法,包括以下步骤:按重量百分比,将氧化铁皮50~53%、提钒除尘灰31~35%、高炉除尘灰15~19%以及粘接剂进行混碾,混碾结束后控制压力为6~12MPa压制成球团,球团在50~60℃下烘烤即可。本发明方法制备得到的冷压球团成球率高,球团性能指标良好;且提高了生产效率,减少了粉尘的产生,改善了作业环境,减少岗位人员劳动强度。

1238

1238

0

0

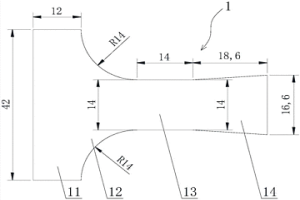

本发明公开了一种高温液态钢渣雾化拉瓦尔喷管、雾化风箱与雾化方法,涉及冶金工业领域,解决的技术问题是提供一种适合对高温液态钢渣进行雾化的拉瓦尔喷管。本发明采用的技术方案是:高温液态钢渣雾化拉瓦尔喷管,拉瓦尔喷管的管腔关于中心线轴对称,管腔沿喷射方向顺次为入口段、收窄段、平行段和出口段,通过对各段的优化设计,可将气流加速至合理的速度,对高温液态钢渣进行雾化,并达到良好的喷吹效果。本发明还提供一种高温液态钢渣雾化风箱,解决现有风箱对高温液态钢渣的雾化效果差的问题,采用的技术方案是:高温液态钢渣雾化风箱,包括箱体,箱体的一侧设置开孔,箱体的开孔内设置上述拉瓦尔喷管。

971

971

0

0

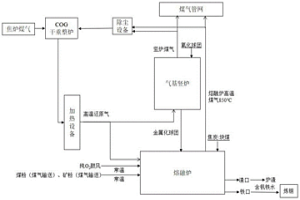

本发明公开了一种低碳熔融还原炼铁方法及装置,涉及冶金技术领域,所述方法包括:氧化球团与高温还原气进行预还原反应,得到金属化球团和气基竖炉煤气;所述金属化球团中未金属化的铁氧化物与第一物质还原生成熔融的铁水、炉渣和熔融炉高温煤气;所述气基竖炉煤气和熔融炉高温煤气进入除尘设备,得到净化后混合煤气;所述净化后混合煤气与焦炉煤气反应,得到还原气;所述还原气加热后得到高温还原气,所述高温还原气作为内循环回用气体。所述装置包括:气基竖炉、熔融炉、除尘设备、COG干重整炉和加热设备。本发明可实现碳的循环回用,是一种低耗、低碳冶炼方法,应用价值大;有效避免了现有熔融还原炼铁工艺中铁水[Si]含量高等问题,实用性强。

1127

1127

0

0

本发明公开的是冶金固体废弃物综合利用技术领域的一种适用于氧化铁皮类冷压球团的快干型粘结剂,包括以下质量百分比的组分:α‑化淀粉:8%~12%、工业级羧甲基纤维素2%~3%、无水氯化镁:28%~32%、钠基膨润土:55%~60%。本发明的有益效果是:采用该成分的快干型粘接剂能够在自然干燥工艺条件下使得球团快速粘接成型,免去了复杂的烘烤工艺过程,节约能源、降低污染,而且能够加快冷压球团早期自然干燥的速度,保证在短时间内球团强度和水分的要求。另外该种快干型粘结剂还具有一定的成本优势,在目前钢铁行业不景气的背景下,能够有效地为钢铁企业降本增效。

1090

1090

0

0

本发明涉及一种氧化钒生产中大型回转窑钒渣钙化焙烧工艺参数的控制方法,属于冶金领域。本发明提供一种氧化钒生产中钒渣钙化焙烧工艺参数的控制方法,采用大型回转窑进行钙化焙烧,所述控制方法步骤如下:a、首先按照下列顺序依次调节大型回转窑各参数至合理范围:负压→助燃风流量、氧气流量→回转窑温度→煤气流量;b、再通过微调回转窑窑门依次控制步骤a中各参数的稳定性:煤气流量→回转窑温度→助燃风流量、氧气流量→负压。本发明法能保证各工艺参数的稳定性,并且,该方法能得到黑色、松散夹带少量颗粒、易于破碎、酸浸钒转化率高达85%~92%的高品质焙烧熟料。

1027

1027

0

0

本发明公开了一种液态铸余渣处理工艺,属于冶金渣处理技术领域。其包括以下步骤:向熔融的液态铸余渣中加入改进剂,并保温处理后进行吹氧静置处理后采用高速气流对液态铸余渣进行风淬急冷处理,让液态铸余渣雾化成小液滴,经空中自然冷却形成雾化钢渣球。本发明的液态铸余渣风淬工艺采用高速气流快速处理液态铸余渣,具有流程短、时间快、成本低的优点,且成品经初步筛分后即可得到,且整个风淬利用率高。不仅仅适用于刚入罐保持流动性的高温液态铸余渣,同样适用于流动性较差的高温液态铸余渣。

745

745

0

0

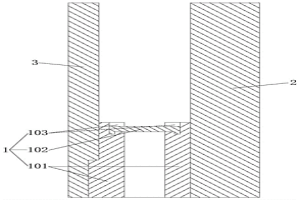

本发明属于冶金固废处理技术领域,公开了一种热闷池钢坯修复安装方法。本发明包括以下具体步骤:取下热闷池内需更换的旧钢坯,同时取下钢坯紧固的旧螺栓和旧螺杆;将旧钢坯与混凝土池壁之间的旧耐火层剥离;用新螺杆和新螺栓在热闷池内安装新钢坯,在新钢坯和热闷池内壁之间预留耐火层空间;在新钢坯与热闷池内壁之间的耐火层空间灌入新耐火泥;在新耐火泥上方的新钢坯与热闷池之间焊接密封板。本发明用钢板将钢坯与热闷池边水封槽焊接连好,保护覆盖表面钢坯、耐火层和水泥池壁,避免水、渣进入,将旧的钢坯、螺栓、螺杆和耐火层均进行了剔除,然后换成新的,保证了修复效果,延长修复后钢坯使用寿命,减少钢坯变形和松脱现象,保证安全生产。

810

810

0

0

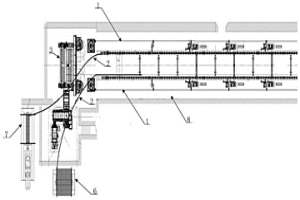

本发明公开了一种钢绳更换方法,在该更换方法中利用卷取辊筒来卷绕旧钢绳,以使旧钢绳牵引新钢绳绕在对应的活套动滑轮上,新钢绳卷绕在新钢绳辊筒上,在旧钢绳牵引新钢绳移动时,新钢绳会逐渐从新钢绳辊筒上退下。相较于现有技术中采用吊车将旧钢绳一段一段吊出的技术方案,本发明中钢绳的更换方法具有方法简单、操作方便、安全适用、方法独特,大大缩短检修时间、增加生产时间等优点。该方法适合空间受限、长度较长钢绳更换,也可用于冶金行业大型重型桥式吊车主卷钢绳更换。能够推广,社会效益显著。本发明还公开了一种辊筒装置。

924

924

0

0

本发明涉及一种RH强制吹氧脱碳的方法,属于钢铁冶金领域。本发明提供一种RH强制吹氧脱碳的方法,即在RH精炼过程中,RH精炼处理5~7min后进行吹氧处理,吹氧量满足:[RH进站氧活度]+吹氧量-[RH进站碳含量]×1.35=(150~300)ppm;并且吹氧过程中,调节真空度为9~11kpa。采用本发明方法,VCD后的碳含量最低为9ppm,采用现有技术即现有脱碳工艺VCD后平均碳含量为18ppm。

806

806

0

0

本发明一种大型熔化炉烟道结构,属于冶金熔化炉领域。目的是提供一种能延长烟气流通线路的大型熔化炉烟道结构。包括烟道,所述烟道包括烟道内壁,烟道内壁包括内顶壁、内底壁、左侧壁和右侧壁,所述烟道内壁包围形成连通熔化炉炉膛与除尘设备的烟道腔;在烟道腔内设有通断烟道腔的控制阀;在所述烟道腔内设有挡墙,所述挡墙由左侧壁延伸至右侧壁;且挡墙的底端安装于内底壁,挡墙的顶端向内顶壁方向延伸,并在挡墙的顶端与内顶壁间设有间距。该一种大型熔化炉烟道结构改变了烟气的流向,延长了烟气在烟道腔的流通路线,同时,使烟道及熔化炉炉膛负压经挡墙和控制阀后逐步衰减,炉膛热量损失得以减少。

789

789

0

0

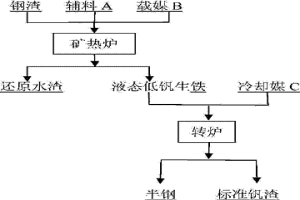

本发明属于冶金及固废综合利用领域,尤其是涉及含钒钢渣尾渣进行提钒的方法。本发明所解决问题的是针对低含钒钢渣的综合利用、价值提升和钒资源回收,提供一个具有高回收率且稳定的回收钢渣中钒、铁的工艺方法,其中钒、铁的回收率均在90%以上。其步骤如下:A、配料:以低钒钢渣尾渣为原料,与辅料A、载媒B配加使用,其重量百分比为:低钒钢渣尾渣40%~65%,辅料A占14%~20%,载媒B占15%~46%;B、各配料加入矿热炉进行还原冶炼,得到低钒生铁和还原水渣;C、将步骤B所得低钒生铁在液态下热装至转炉,加入冷却媒C进行吹氧提钒,得到钒渣和半钢。全程使用固废原料多,流程短,时间快,钒回收率高,不会产生新的固体废物,尾渣零排放,节能环保。

1188

1188

0

0

本发明公开了一种提高稀土湿法冶炼中稀土矿转化率的方法,稀土精矿经氧化焙烧后得到稀土焙烧矿,稀土焙烧矿加碱混合均匀后,再进行焙烧,最后得到的焙烧矿经水洗和酸浸后即可。本发明的方法是先将稀土精矿进行焙烧,然后再进行加减焙烧,这样能够有效消除精矿颗粒的表面反应缺陷,使精矿颗粒内部也能反应完全,碱转效果提升,解决了目前转化效率低的问题,同时,基于此方法形成的稀土湿法冶金工艺,可直接在反应罐内一次加酸浸出稀土,在工序上得到了优化,避免了原工艺物料的多次转移,能耗高、生产效率低的问题。

838

838

0

0

本发明属于钢铁冶金领域,具体地说是涉及一种超低磷IF钢的生产方法。超低磷IF钢的生产方法,全程采用无碳钢包,各工序中控制工艺参数:转炉终点控制为:[C]:0.04wt%~0.06wt%,[P]≤0.007wt%,出钢温度:1640-1660℃,终点氧活度0.05%~0.08%,终渣TFe?18~22wt%;钢包精炼结束后钢液顶渣中FeO重量含量为16%~20%,钢液[P]≤0.004%;真空精炼工序中:钢水的a[O]≥A时,真空精炼开始,其中,A=1.3[C]+0.02%。本发明提出了转炉深脱磷和LF精炼脱磷相结合的一种超低磷钢生产方法,可实现成品[C]≤0.003%、[P]≤0.004%的稳定生产,脱磷率高达94%以上。

1250

1250

0

0

本发明公开的是冶金耐火材料技术领域的一种提钒转炉喷补料及其制备方法,提钒转炉喷补料包括下述重量百分比的组分:镁橄榄砂颗粒:55~65%、烧结镁粉:25~30%、广西白泥2~5%、硅尘粉1~3%、高铝水泥3~5%、工业级六偏磷酸钠3~5%。制备时首先选取符合要求的镁橄榄砂、烧结镁粉、广西白泥、硅尘粉、六偏磷酸钠按重量百分比进行称重,然后对物料进行搅拌混匀后吨袋包装即制得提钒转炉喷补料。本发明的有益效果是:利用烧结氧化镁粉、广西白泥、硅尘粉、六偏磷酸钠形成的胶凝体,在喷附初期能很好的包裹镁橄榄砂颗粒料,使得喷附更为均匀、喷附力好、且不易堵塞喷枪,能够延长转炉使用寿命,减少维护成本。

976

976

0

0

本发明属于湿法冶金领域,具体地讲,涉及一种提高钒渣钙化焙烧熟料浸出率的方法。提高钒渣钙化焙烧熟料浸出率的方法,控制硫酸浸出工序如下:向钙化焙烧熟料中添加硫酸,自开始添加硫酸时计,10~15min内快速搅拌状态下加入硫酸使钙化焙烧熟料/硫酸形成的混合浆料的pH值达到2.8~3.2;其中,快速搅拌状态指控制搅拌强度使浸出槽内浆料的翻转速率≥16次/min;待混合浆料的pH稳定在2.8~3.2,降低搅拌强度使浸出槽内浆料的翻转速率在5.5~8次/min,并控制pH恒定在2.8~3.2内直至硫酸浸出工序结束。本发明的提高钒渣钙化焙烧熟料浸出率的方法,实现了提高其钒的浸出率的目的(其浸出率可稳定达到97%以上)。

1078

1078

0

0

本发明属于冶金资源综合利用领域,其公开了一种测定渣样中金属铁质量分数的方法,解决传统金属铁含量检测方案存在的操作复杂、耗时较长、成本较高的问题。该方法包括以下步骤:a、测定已知含铁量为X1的渣样的堆积密度M1,根据公式7.86X1+(1‑X1)Z=M1计算得到纯渣密度Z;b、在测定与步骤a中所述渣样同类型的待测渣样的金属铁质量分数时,首先测定待测渣样的堆积密度M2,然后根据公式X2=(M2‑Z)/(7.86‑Z)计算得出待测渣样中金属铁质量分数X2,其中,Z为步骤a中计算获得的纯渣密度。本发明方法操作简单、设备简单且投入少、成本低、时间快,在不需要严格测定含铁量时,是一种很好的选择,尤其适用于含铁量在60%以下的待测渣样的含铁量测定。

1258

1258

0

0

本发明属于钢铁冶金技术领域,具体涉及一种利用钒钛两相烧结矿进行高炉冶炼的方法。利用钒钛两相烧结矿进行高炉冶炼的方法,其特征在于,其高炉炉料结构为:钒钛两相烧结矿70-100wt%、钒钛球团矿0-30wt%、普通铁矿0-10wt%;其中,普通铁矿为不含钒钛的铁矿石。本发明提供了一种利用钒钛两相烧结矿进行高炉冶炼的方法,该方法成本低廉;利用钒钛两相烧结矿供高炉冶炼钒钛磁铁矿,可实现优化高炉炉料结构,提高高炉炉料的透气性,改善高炉冶炼技术经济指标。

1119

1119

0

0

本实用新型公开了一种冶金物料输送装置,尤其是一种用于冶金物料的卸载漏斗。本实用新型提供了一种避免迎料板损坏的卸载漏斗,包括漏斗主体、进料口以及迎料板,所述迎料板设置在漏斗主体的内壁并且朝向进料方向,还包括主兜料槽,所述主兜料槽设置在所述漏斗主体内壁并位于所述迎料板之下。由于设置主兜料槽,物料在进入到漏斗主体后将主兜料槽充满后并形成一自然斜面,后续物料的冲击将直接作用在自然斜面,工作状况是料打料。由于物料之间的摩擦系数大,物料落下后,有瞬间停滞现象,有序地沿衬板两侧落下,消除了原来物料在漏斗内乱飞溅的现象,使得物料下落速度平稳缓和。这就使得原来的迎料板的到了保护,避免了迎料板损坏。

1024

1024

0

0

本发明涉及结垢的处理方法,特别是钒生产设备表面结垢的处理方法,属于冶金领域。本发明钒生产设备表面结垢的处理方法包括以下步骤:a、测量;b、计算:根据公式除垢剂用量∶(结垢层厚度*设备内表面积)=200~250kg/m3计算除垢剂用量;c、除垢;d、清洗;e、废液回收。本发明钒生产设备表面结垢的处理方法,有效解决了钙化焙烧?酸浸钒液工艺条件下设备结垢问题,确保了生产顺行和提高生产效率。

中冶有色为您提供最新的四川凉山彝族自治州有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!