全部

933

933

0

0

本发明属于冶金技术领域,具体涉及一种含稀土元素的耐热钢。该耐热钢的化学成分为:C≦0.20wt%,Si≦2.0wt%,Mn≦0.20t%,Mo≦0.5wt%,Cr8.0~20.0wt%,Ni8.0~12.0wt%,Ce≦0.5wt%,La≦0.5wt%,P≦0.04wt%,S≦0.04wt%,余量为Fe。在钢中加入适量的稀土金属Ce或La,能明显地改善钢的持久强度,降低耐热铸钢的蠕变速率。稀土富聚晶界,并减少了晶界上的杂质元素。微量稀土改善高合金耐热钢热强性有一定的普遍性,且是其他元素无法取代的。氧化实验表明:t=1200℃,无氧化皮,抗弯强度σw=1200~1400MPa。

911

911

0

0

本发明属于化工泵技术领域,具体涉及一种耐腐蚀高效节能离心泵及其制备方法,泵体由以下原料制成:PBT树脂、乙烯‑醋酸乙烯共聚物、玻璃纤维、高纯氧化铝磨球、寒水石粉、钙粉、溴化十六烷三甲基铵、邻苯二甲酸酐、五硼酸铵、对氨基苯磺酸钠。本发明相比现有技术具有以下优点:本发明中制备方法简单,一次成型,无复合层,整体性强,保持较好的机械强度,耐腐蚀性强,运行平稳,生产效率高,使用寿命长,能够满足化工、冶金、造纸、医药等行业中大多数耐腐蚀泵的使用需求,由于是整体结构,后期运行维护成本低,使用寿命长,适于推广使用。

872

872

0

0

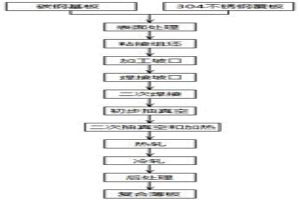

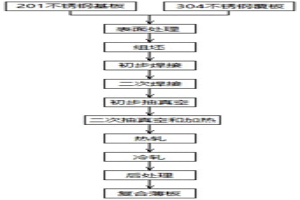

本发明公开了一种三层复合钢板的加工方法,包括以下步骤:(1)、表面处理;(2)、组坯;(3)加工坡口、(4)、分段施压,对坡口进行焊接,再进行全部焊接密封;(5)、初步抽真空处理;(6)、二次抽真空处理和加热;(7)、热轧;(8)、冷轧;(9)、后处理,得到复合薄板。本发明在组坯时采用粘合剂进行粘接,实现了初步连接,在焊接时加工坡口,采用分段施压并针对坡口进行焊接和二次焊接,使得组合胚板不出现局部隆起或翘起;在抽真空时采用两次抽真空处理方式和加热方式,使得基板与覆板之间能够形成牢固的冶金结合;经各加工步骤加工出的碳钢与不锈钢双面复合薄板具有耐腐蚀性、良好的机械强度和加工性能。

784

784

0

0

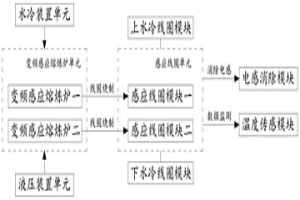

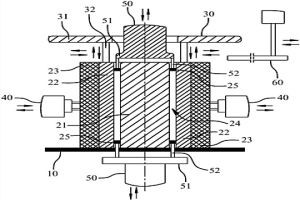

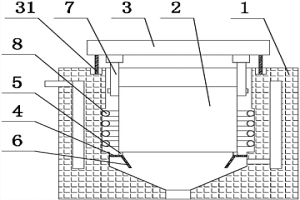

本发明公开了一种变频超大型合金感应熔炼炉装置,属于大型冶金熔炼设备技术领域,包括变频感应熔炼炉单元、电容补偿单元、真空断路单元、PLC控制单元,所述变频感应熔炼炉单元包括两个变频感应熔炼炉,两个变频感应熔炼炉为变频感应熔炼炉一和变频感应熔炼炉二,所述电容补偿单元包括多组补偿电容器,按照补偿电容器一、补偿电容器二的方式依次标识排序。该变频超大型合金感应熔炼炉装置,通过设置PLC控制单元,PLC控制多组真空断路器实现多组电容器补偿的自动适时适量切换,保证了负载的实时变化始终满功率运行,从而提高了电效率,缩短了熔化时间,为后道工序的准备工作赢得充裕的时间,从而提升了整个冶炼工序的生产效率。

870

870

0

0

本发明提供一种低铬耐磨球的热处理工艺,涉及耐磨材料领域,包括以下步骤:用丙酮对耐磨球表面进行超声波清洗,砂纸打磨、超声波水洗和干燥待用,将合金切割成所需的尺寸;将耐磨球和合金放入双辉等离子表面冶金渗金属炉内,将双辉等离子表面冶金渗金属炉抽真空至气压为0.5‑1.5Pa,向炉腔内通入混合气体,启动辉光,工作时间为3‑5h;将耐磨球取出,先升温至200‑300℃,保温10‑15min,再升温至800‑980℃,保温2‑3h后放入浓度为15‑25%的水基淬火剂中淬火,将耐磨球从水基淬火剂中取出后静置10‑20min后,再加热至400‑500℃,保温1.5‑3h后空冷出炉,即可得到耐磨球成品,本发明具有工艺简单,成本低,生产出的耐磨球强度和硬度高、韧性大、耐热耐腐蚀性好的优点。

1100

1100

0

0

本发明属于冶金领域,具体涉及一种高铬抗磨铸铁节能熔炼的方法。熔炼具体步骤为:清炉、熔炼、升温、保温和浇铸。克服现有技术在熔化过程中难以实施氧化期和还原期的冶金过程,无法造冶炼所需的氧化渣和还原渣,同时难以获得较高纯净铁水的缺陷。本发明具有铁水质量要高、熔化速度要快、熔炼耗费要少、熔化炉炉衬寿命长、操作简便,环境友好等优点。

910

910

0

0

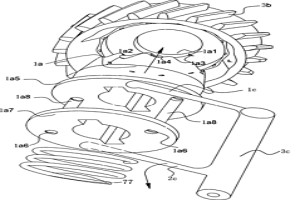

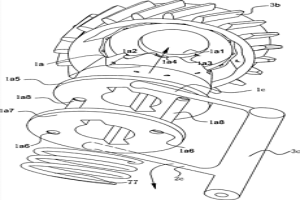

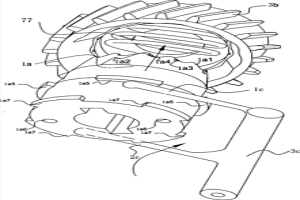

对数曲线弧波浪直波纹改型注塑草坪机齿轮箱制造方法的离合滑块的重大创举是整体在其中部设有凸缘(1a5)和在其后端部设有后拨盘(1a7),因是温挤粉末冶金不好側抽,其办法巧的是在所述离合滑块其中部设有的凸缘(1a5)和在其后端部设有的后拨盘(1a7)均设有多个互补交错的开口,这样既方便脱模,跨过了温挤粉末冶金不能制双层凸缘和拨盘的难关,又方便在双层凸缘和拨盘二者之间插装入拨叉。离合滑块与离合块的端部沿端部圆周设有的3-18个有对数螺线的离合锥上制有弧波浪和直波纹,每个离合锥依次为上坡弧波浪(1a1)、顶弧凸(1a2)、下坡直波纹(1a3)、底波纹(1a4),也就是说在所述离合滑块与离合块的主形态的轮廓曲线是对数螺线的一段,以便有对数曲线弧波浪直波纹离合时更接近高等数学的压力角处处相等的科学依据而更平稳和更可靠,中级钳工就能做对数螺线离合锥。

1192

1192

0

0

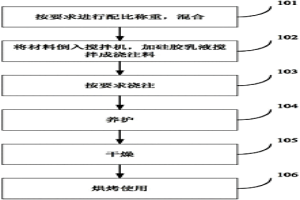

本发明公开了一种耐火浇注料及其使用方法,该耐火浇注料以硅(溶)胶作结合剂,酒石酸作促凝剂,采用刚玉、活性氧化铝微粉、96%氧化硅微粉、纯铝酸钙水泥和钢纤维及添加剂制成耐火浇注料,具有良好的流动性,稳定而较短的养护时间,脱模、中温及高温强度高,抗热震性能好等特点,为冶金、机械、电力、石化及建筑行业热工设备,高温窑炉所需优良耐火材料。

999

999

0

0

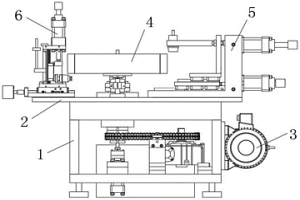

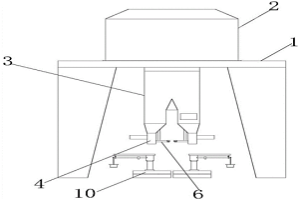

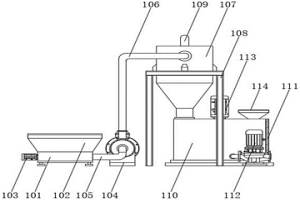

本发明公开了一种用于矿石冶金加工过程中的破碎装置及其破碎方法,通过设置螺杆,当需要进行破碎操作时,螺杆在电机的驱动下,通过移动块能够带动移动架自动移动至旋转台的上方,使得挤压板在第四气缸的驱动下,对旋转台内的矿石进行挤压破碎,当破碎操作完成后,螺杆通过电机的驱动能够带动移动架移动至旋转台的一端,从而方便将旋转台内破碎后的矿石进行出料等操作,进而整个挤压破碎的过程能够根据需要自动进行,进而提高了破碎效率,同时通过第四气缸驱动挤压板的上下移动,使得矿石在破碎过程中所承受的破碎力不在大小不一,使得挤压破碎后,矿石的规格不会有很大的差异,进而方便了对挤压破碎后的矿石进行下一步的加工。

740

740

0

0

本发明涉及粉末冶金技术领域,且公开了一种粉末冶金高温旋转烧结装置,包括电机,所述电机的左侧轴心位置转动连接有粉末成型装置,所述粉末成型装置的底部固定连接有压头,所述压头的下方位置设置有换料装置,所述换料装置的上表面左侧位置设置有粉末储存罐,所述换料装置的底部中间位置转动连接有换向装置一。该粉末冶金高温旋转烧结装置,通过棘轮偏转进而带动齿轮五偏转,通过皮带三转动进而带动斜齿轮转动,齿轮盘底部与斜齿轮啮合,进而带动齿轮盘转动,通过齿轮盘转动进而带动加热炉转动,对其内部的金属坯块进行旋转烧结,使得金属坯块受热均匀,使得金属坯块在烧结过程中出现液相的时间相同,提高加热烧结效果。

1079

1079

0

0

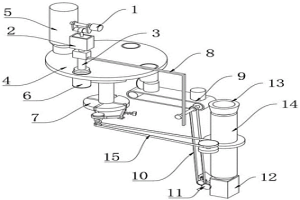

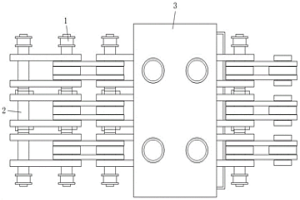

本发明属于电机制造技术领域,特别涉及一种电机壳体的粉末冶金成型设备,包括工作平台,所述的工作平台上设有模具单元,所述的模具单元包括芯模,芯模的外周环设有至少两个外模单体,各外模单体彼此合拢后与芯模围合形成容纳冶金粉末的成型腔,每一个外模单体上分别设有至少两个凹槽,同一外模单体上的凹槽的槽口指向一致,外模驱动单元驱动各外模单体分别沿平行于其凹槽槽口指向的路径运动实现外模单体的合拢或分离。模具单元能有效避免模具分离导致的坯料损坏,适应各种复杂电机壳体的制作的,还能大大提高电机壳体的尺寸精度和外观质量,有效减少材料的切削,在提升产品品质的同时降低制造成本。

1192

1192

0

0

有等压力对数曲线弧波浪直波纹粉末冶金草坪机齿轮箱的离合滑块的重大创举是整体在其中部设有凸缘(1a5)和在其后端部设有后拨盘(1a7),因是温挤粉末冶金不好側抽,其办法巧的是在所述离合滑块其中部设有的凸缘(1a5)和在其后端部设有的后拨盘(1a7)均设有多个互补交错的开口,这样既方便脱模,跨过了温挤粉末冶金不能制双层凸缘和拨盘的难关,又方便在双层凸缘和拨盘二者之间插装入拨叉,使得左右都得力即离与合都能得到拨叉的力,从根本上解决了离合不失误。在离合滑块与离合块的主形态的轮廓曲线是对数螺线的一段,以便有对数曲线弧波浪直波纹离合时更接近高等数学的压力角处处相等的科学依据而更平稳和更可靠。

1022

1022

0

0

对数曲线弧波浪直波纹粉末冶金草坪机齿轮箱制造方法其离合滑块的重大创举是整体在其中部设有凸缘(1a5)和在其后端部设有后拨盘(1a7),因是温挤粉末冶金不好側抽,其办法巧的是在所述离合滑块其中部设有的凸缘(1a5)和在其后端部设有的后拨盘(1a7)均设有多个互补交错的开口,这样既方便脱模,跨过了温挤粉末冶金不能制双层凸缘和拨盘的难关,又方便在双层凸缘和拨盘二者之间插装入拨叉,使得左右都得力即离与合都能得到拨叉的力,从根本上解决了离合不失误。在所述离合滑块与离合块的主形态的轮廓曲线是对数螺线的一段,以便有对数曲线弧波浪直波纹离合时更接近高等数学的压力角处处相等的科学依据而更平稳和更可靠。

840

840

0

0

本发明公开了一种三层不锈钢冶金结合复合板加工方法,包括以下步骤:(1)、表面处理;(2)、组坯;(3)、分段依次施加压力进行点焊实现初步焊接,再进行全部焊接密封,然后开设小孔,并焊接耐高温无缝钢管;(4)、进行初步抽真空处理;(5)、进行二次抽真空处理和加热;(6)、热轧;(7)、冷轧;(8)、进行后处理,最终得到复合薄板。本发明在焊接时采用分段施压进行分段初步焊接和二次焊接,使得组合胚板不出现局部隆起或翘起;在抽真空时采用两次抽真空处理方式和加热方式,使得基板与覆板之间能够形成牢固的冶金结合;经各加工步骤加工出的不锈钢双面复合薄板不仅具有耐腐蚀性,又具有良好的机械强度和加工性能。

809

809

0

0

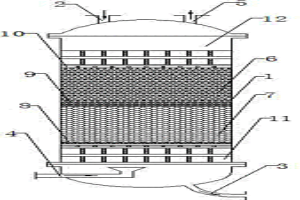

本实用新型公开了二级填料萃取塔,包括萃取塔体,所述萃取塔体上端分别设置重液进口和轻液出口,所述萃取塔体下端分别设置重液出口和轻液进口;所述萃取塔体内部上下设置填料一和填料二,所述填料一与所述填料二之间设置支承与再分布器,所述支承与再分布器固定设置在所述填料一底部,所述填料一上端与所述填料二下端均设置管式分布器,所述萃取塔体内部上端和下端位置还并列设置若干层环形隔板;本实用新型所披露的填料萃取塔结构简单,便于制造和安装,二级填料层实现更好、更彻底的进行传质,分流效果好,萃取效果好。

1093

1093

0

0

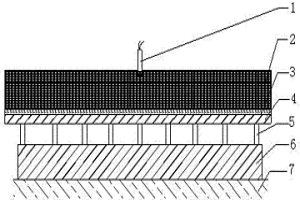

N08020不锈钢-钢爆炸复合板,由N08020不锈钢板(4)和基层钢板(6)爆炸复合构成,N08020不锈钢板(4)厚度为3-10mm,基层钢板(6)厚度为10-80mm,N08020不锈钢与基层钢板的长宽尺寸均大于一米。本实用新型有益效果是:实现了大面积的Alloy20合金和钢的爆炸复合,其贴合率和剪切强度等性能均能满足《NB/T47002-2009压力容器用爆炸焊接复合板?第一部分:不锈钢-钢复合板》、ASMESA264《不锈铬镍钢复合钢板、薄板和钢带》标准规定,满足了化工行业的要求。

871

871

0

0

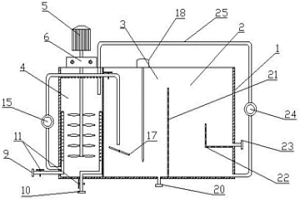

本实用新型公开了一种用于碱性蚀刻萃取循环的反萃取槽,所述反萃取槽分为搅拌室、除气泡室和分离室,所述分离室和除气泡室连为一体,所述搅拌室和分离室和除气泡室之间设置有隔板,所述搅拌室的上方设置有搅拌机,搅拌机的下部设置有调速器,所述搅拌室外部设置有有机相进液管和水相进液管,有机相进液管和水相进液管上均设置有流量控制阀,所述有机相出液管和水相出液管上设置有出液孔,本实用新型将反萃取槽分为三个单室,搅拌室内部设置有两种循环,保证水相和有机相能够充分混合,提高各种液体的流动性,实现通过反萃取对目标金属离子的富集,有效提高了反萃率,水相和有机相分开收集,将水相和有机相重叠的液体进行反复反萃取,工作效率好。

1281

1281

0

0

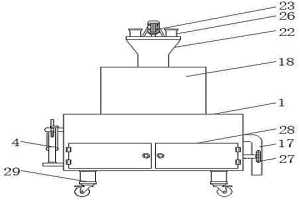

本发明公开了一种废旧电池粉碎筛分装置,包括箱体,所述箱体内壁的两侧之间固定连接有隔板,并且箱体的一侧贯穿有活动杆,所述活动杆延伸至箱体内部的一端与箱体内壁的一侧活动连接,并且活动杆延伸至箱体外部的一端固定连接有旋转装置,所述旋转装置包括滑板,本发明涉及电池回收技术领域。该废旧电池粉碎筛分装置,通过箱体内壁的两侧之间固定连接有隔板,为下一步的操作进行提供了很多大的便利,不用再利用较多时间去系统的进行粉碎,将复杂的程序简单化,效率会大大提高,通过箱体的顶部连通有搅碎箱,粉碎的效果会更佳,外部包裹的铜片和内部的石墨会进行分离,操作十分的简便与快捷,使用十分方便。

874

874

0

0

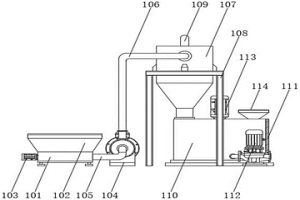

本发明公开了一种废旧线路板再生铜的冶炼工艺,该冶炼工艺通过先将大体积的废旧线路板破碎成小体积的废旧颗粒,通过气动输送泵将废旧颗粒输送至第一旋风分离器中,根据重量分选,去除了废旧颗粒中的灰尘与破碎过程产生的树脂细粉,将经过分选的废旧颗粒与盐酸溶液均匀混合,使得废旧颗粒上的除了铜以外的金属溶解在盐酸溶液中,同时也使得铜与树脂有效的分离,然后再将含有金属离子的盐酸溶液抽出可以用于其他金属的回收,然后将铜与树脂按照密度进行筛分,得到铜金属,该冶炼工艺简单,回收效率高,而且铜与其他物质之间分离的充分,得到的铜金属纯度高,收率高。

897

897

0

0

本发明公开了一种废旧电池输送破碎分离装置,包括侧链组件和中链组件,所述侧链组件和中链组件中部还架设有破碎分离机构,所述破碎分离机构包括工作架,所述工作架外顶面两侧分别通过螺钉固接有电动伸缩杆一和电动伸缩杆二,电动伸缩杆一和电动伸缩杆二输出端分别固定有安装板一和安装板二,安装板一和安装板二底面分别固定有分切刀和压制块,所述工作架内底面一侧还设置有储液皿,储液皿上侧内壁固定有沥液网,沥液网一侧设置有导料盘,所述储液皿一侧还设置有集料皿。本发明设计合理,电池输送稳定性好,且对废旧电池分离彻底,分离效率高,从而为废旧电池的批量高质量处理提供了一定的保障。

1167

1167

0

0

本发明涉及冶金生产技术领域,具体涉及一种利用废弃含铬钢球制备高铬球的节能熔炼工艺及其制得的高铬球。所述工艺包括对废弃含铬钢球进行电解分离,加料熔炼,热、冷轧,成型抛光等步骤;本发明提供的熔炼工艺实现难度低,有助于节约能源,制得的高铬球耐磨性能优良。

1213

1213

0

0

本发明公开了一种电路板回收料制备环氧树脂复合材料的方法,包括原料,电路板回收料20‑30份、环氧树脂预聚物30‑40份、固化剂10‑20份;包括方法,步骤A1,将电路板回收料破碎成小块,放入氢氧化钠溶液中煮沸后,水洗干燥后,再放入酸性溶液浸泡再进行湿法冶金法从浸泡液中制得金属化合物沉淀;步骤A2,将金属化合物沉淀、硫粉放入烧瓶中,加入DMF,搅拌至溶解,加入三乙烯四胺和乙二胺的混合液以及聚乙烯吡咯烷酮,在氮气气氛中于150‑160℃下回流反应5‑6小时,制得改性纳米晶;步骤A3,将环氧树脂预聚物加热至熔融状态,加入改性纳米晶、固化剂固化3‑4小时,制得环氧树脂复合材料。

1034

1034

0

0

本实用新型公开了一种炉渣废料存储箱,包括存储箱本体,所述存储箱本体底部两侧的前侧和后侧均固定连接有支撑板,所述支撑板的底部设置有滑轮,所述支撑板的底部开设有与滑轮配合使用的滑槽,所述支撑板顶部的两侧均开设有活动槽,两个活动槽内腔靠近的一侧均设置有固定机构,所述滑轮顶部的两侧均开设有与固定机构配合使用固定槽,两个活动槽内腔相反的一侧均设置有与固定机构配合使用的限位机构。通过设置存储箱本体、支撑板、滑轮、滑槽、活动槽、固定机构、固定槽、限位机构、第二通孔和第三通孔的配合使用,解决了现有炉渣废料存储箱不便于进行移动,当存储箱装满和移动时,因为存储箱的重量较重,难以搬运的问题。

1176

1176

0

0

本实用新型提出了一种带有自动补料功能的耐火炉料分装装置,包括支撑座以及安装在支撑座上的下料筒,所述支撑座上远离下料筒的一侧安装有下料仓,且下料筒与下料仓连通,所述下料仓上安装有下料管,所述下料管上设有用于控制物料的控制机构,所述下料管上安装有与其连通的补料管,所述补料管内安装有用于将物料输送至下料管内的输送件,所述补料管上安装有与下料仓连通的导料管,所述下料管下方设有称重机构。本实用新型提出了一种带有自动补料功能的耐火炉料分装装置,能够在炉料分装不足时进行补料,不需要人工进行添加,从而保证炉料分装的准确度,便于人们使用。

1181

1181

0

0

本发明公开了一种废旧线路板再生铜的冶炼工艺,该冶炼工艺通过先将大体积的废旧线路板破碎成小体积的废旧颗粒,通过气动输送泵将废旧颗粒输送至第一旋风分离器中,根据重量分选,去除了废旧颗粒中的灰尘与破碎过程产生的树脂细粉,将经过分选的废旧颗粒与盐酸溶液均匀混合,使得废旧颗粒上的除了铜以外的金属溶解在盐酸溶液中,同时也使得铜与树脂有效的分离,然后再将含有金属离子的盐酸溶液抽出可以用于其他金属的回收,然后将铜与树脂按照密度进行筛分,得到铜金属,该冶炼工艺简单,回收效率高,而且铜与其他物质之间分离的充分,得到的铜金属纯度高,收率高。

1043

1043

0

0

本发明公开了一种用感应炉铸造耐磨蚀耐热钢的熔炼工艺,首先在熔化和钢液过热过程中,投入废钢屑;然后对钢铁进行成分检测,选取C、P、S含量合格的钢铁为主料,再按一定的重量比加入硅铁、锰铁、铬铁以及钼铁,送入熔炼炉中进行升温熔炼,当铁水温度达到1450‑1480℃时,取样进行化学成分分析,并通过喂线微调以控制各成分的重量百分比,当温度达到1520‑1540℃时,添加综合脱氧剂进行沉淀脱氧和终脱氧;将稀土硅铁合金分别在脱氧后出炉前及出钢液时分两次加入;最后将铁水浇入铸型腔即可。本发明熔炼工艺所生产出来的钢材料具有耐磨,耐腐蚀,品质高,寿命长的优点,工艺操作简单,科学合理,生产效率高。

1067

1067

0

0

本发明公开了一种带除尘装置的金属熔炼电炉,盖体位于外炉壳顶部开口处,外炉壳内部设有加热腔和位于加热腔下方的排气腔,所述排气腔侧壁设有环形支撑板,环形支撑板位于所述排气口上方,环形支撑板顶部设有用于支撑内炉胆的多个间隔布置的支撑块,内炉胆通过多个支撑块支撑在所述加热腔内部,环形支撑板内缘设有向下伸出的环形挡板。通过上述优化设计的带除尘装置的金属熔炼电炉,结构设计优化合理,通过在外炉壳底部排出气体,有效保证外炉壳内部热利用率,同时排气腔为气体提供缓冲区,尾气排出前在外炉壳底部停留使得气体中粉尘沉降后排出,提高热利用率的同时,有效减小排出气体中含有的粉尘。

870

870

0

0

本发明公开了一种用感应炉铸造耐磨耐腐蚀钢的熔炼工艺,首先往感应炉中加入废钢、钼铁后通电熔化;接着造渣料加入熔清后的钢液中:接着将铬铁及造渣材料加入炉内钢液中,待渣料熔清后倾炉扒渣,另造新渣;扒渣后的钢液加入硅铁,升温,接着在液面上加入B4C颗粒,再将钢液温度升高,扒渣及清除浮渣,接着再加入铬铁和硼铁,并采用高效隔热保温剂覆盖;待钢液温度升高至一定温度时,彻底除渣后倾钢,进行孕育处理和终脱氧;最后钢液在包内静置一定时间后进行浇注。本发明熔炼工艺通过对熔剂的筛选以及对原料组分进行科学合理的配比,使得所生产出来的钢材料具有耐磨,耐腐蚀,品质高,寿命长的优点,工艺操作简单,科学合理,生产效率高。

854

854

0

0

本发明公开了一种用中频感应炉铸铁熔炼工艺,首先选取表面干净清洁,无锈蚀、夹杂物等不净物存在的原材料;然后对钢铁进行成分检测,选取C、P、S含量合格的钢铁为主料,再按一定的重量比加入硅铁、锰铁、铬铁以及钼铁,送入熔炼炉中进行升温熔炼,取样进行化学成分分析,并通过喂线微调以控制各成分的重量百分比,当温度进一步升高,依次进行沉淀脱氧和终脱氧;最后将脱氧后的钢水冷却,接着向熔炼炉内撒入集渣剂并扒净炉内渣后,按一定的重量比加入烘烤过的硼铁、钛铁和钒铁,继续熔炼后经终脱氧后出炉。本发明工艺操作简单,科学合理,生产效率高,适合在熔炼工艺领域大规模推广。

北方有色为您提供最新的安徽宣城有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日