全部

725

725

0

0

本发明涉及一种用于冶金行业的抗水化MgO- CaO系耐火材料及其制备方法, 以颗粒状MgO-CaO系耐火材料为原料, 用CO2和水蒸气的混合气体对该材料表面进行轻水化碳化处理, 使耐火材料表面生成一层致密的CaCO3抗水化膜层。该膜层能有效隔绝其内部CaO与外界水分的接触, 因而显著地提高了MgO-CaO系耐火材料的抗水化性能。本发明的只对表面CaO进行处理而很好保留了其内部的活性CaO, 从而对MgO-CaO系耐火材料所具有的洁净钢液的性能不会造成损害, 同时, 该材料在使用过程中表面的CaCO3会重新分解为CaO和CO2, 重新分解出的CaO将具有更高的活性, 更有利于净化钢水中的杂质; 本发明生成速率快、处理时间短, 生产成本低。

1060

1060

0

0

本发明涉及一种适于粉尘作业中佩戴使用的自吸帽盔过滤式防尘口罩和适于有毒环境中佩戴使用的自吸帽盔过滤式防毒口罩。该口罩是由口鼻罩与带有过滤装置的帽盔构成,不仅使口罩部分的外形和重量均得到缩小和减轻,而且扩大了过滤层面积,使其具有滤尘滤毒性能好,吸气阻力低,有效使用时间长,佩戴轻松,使用方便的特点。适于采矿、冶金、建筑、化工等部门的作业人员使用。

1034

1034

0

0

一种多功能氧化铁精脱硫剂及制备方法。本脱硫 剂由粒状氧化铁载体和载体上负载的1—3种选自Na、K、Mg、 Fe、Ca、Ba、Ti、V、Cr、Mo、W、Mn、Co、Ni、Cu、Zn、 Cd、Hg、Pb的金属化合物组成。其制备方法是将水溶性金属 盐经分浸或/和共浸负载到氧化铁上, 然后在30—400℃干燥或 活化而成。该脱硫剂在有氧和无氧条件下均能精脱H2S、 COS、CS2、RSH、RSR、RSSR、噻吩等硫化物。 H2S脱除精度99.0%, 能在常温 下空气再生, 使用温度0—100℃、空速100—3000h-1, 广泛用于石油、化工、电子、冶金、环保等行业精脱硫。

1152

1152

0

0

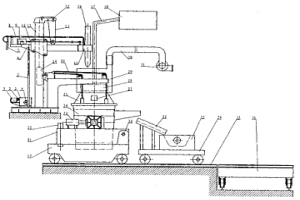

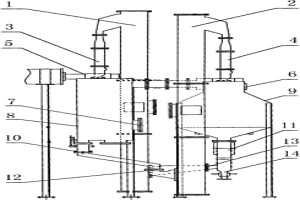

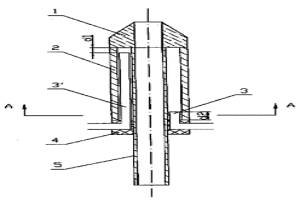

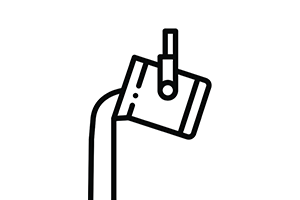

一种冶金领域中海绵铁的加热熔化及渣铁分离和钢液精炼装置,其熔分炉的上侧壁设有出渣口及其出渣槽,熔分炉的上部设有炉盖及其提升系统;熔分炉的底部设有滑动水口和吹气口,吹气口连接保护气体吹入系统,气体吹入系统的进气管上设有压力传感器;熔分炉的上方一侧设有下料系统,熔分炉的上方另一侧设有三相电极自动调节系统和供电系统,上方还设有微正压控制及抽风除尘系统,熔分炉的出渣槽下侧设有出渣罐及其运送系统;熔分炉设在可移动的炉台车系统上。本发明提供了一种海绵铁的三相电弧加热熔化及渣铁分离和钢液精炼装置,可实现在超短流程内用完全的海绵铁冶炼出优质钢或特殊钢的目的。

1045

1045

0

0

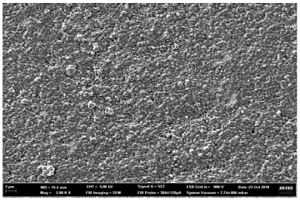

本发明涉及一种不锈钢-陶瓷纳米复合材料。不锈钢-TIC纳米复合粉料,其特征在于它由316不锈钢粉末、TI粉和C粉原料混合球磨而成,各原料所占质量百分比为:316不锈钢粉末70-90WT%,TI粉和C粉10-30WT%;其中TI粉、C粉所占TI粉和C粉的质量百分比为:TI粉80WT%、C粉20WT%,TI粉、C粉的平均粒度小于74UM,纯度>99%。该方法得到的复合粉料具有耐腐蚀性好、耐磨损性好、高杨氏模量、高化学稳定性、使用寿命长的特点,该方法工艺简单。利用本发明制成的粉末经成型和高温烧结后可得到细晶粒粉末冶金复合材料,具有耐腐蚀、耐磨损,高杨氏模量、高化学稳定性,使用寿命长的特点。

841

841

0

0

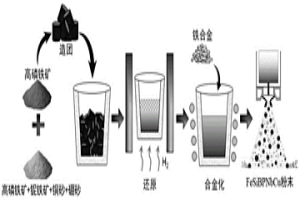

本发明提供了一种FeSiBPNbCu纳米晶磁粉及其制备方法。该制备方法以高磷铁矿或含有高磷铁矿、铌铁矿、铜砂、硼砂的混合物作为反应原料,采用氢基还原的方式对反应原料进行还原熔炼,得到的还原合金经熔融除渣、合金化,形成精炼钢液;再采用气雾化法快速冷却精炼钢液,制得FeSiBPNbCu非晶粉体;在高于晶化温度的条件下进行热处理后,得到FeSiBPNbCu纳米晶磁粉。通过上述方式,本发明能够有效利用冶金工艺与纳米晶磁粉成型工艺之间的协同作用,在精确控制冶炼条件的基础上有效简化工艺流程,从而在保证制得的纳米晶磁粉具有优异软磁性能的同时以低成本实现大规模高效生产。

873

873

0

0

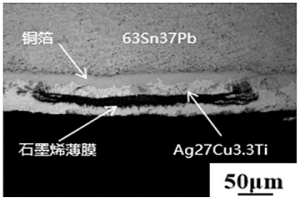

本发明提供了一种石墨烯薄膜表面超薄软钎焊改性层的制备方法,该制备方法包括以下步骤:首先,在石墨烯薄膜上加工待改性区;其次,将活性钎料合金放置于所述待改性区上方,在真空条件下进行钎焊,在待改性区表面形成第一改性层;最后,将金属薄片置于所述第一改性层表面,真空条件下进行微扩散焊,在第一改性层表面形成第二改性层,即获得石墨烯薄膜表面超薄软钎焊改性层。本发明提供的制备方法可实现石墨烯薄膜与软钎焊改性金属层之间良好的机械咬合和冶金结合,改性层与石墨烯薄膜之间的结合强度高、界面接触热阻及接触电阻低,且改性层与常规的低温焊料间润湿及冶金结合良好,可实现在石墨烯薄膜表面的任意位置批量制备软钎焊改性合金层。

1065

1065

0

0

本发明公开了一种中挥发分低膨胀高收缩炼焦煤配用方法,属于冶金配煤炼焦技术领域,该配用方法包括将参与配煤的炼焦煤混配的步骤,所述炼焦煤包括煤样1#、煤样2#、1/3焦煤、焦煤和贫瘦煤,其中,各炼焦煤的质量百分数为:煤样1#:15~33%、煤样2#:5~20%、1/3焦煤:0~15%、焦煤:30~50%、贫瘦煤;12~28%;煤样1#的挥发分Vdaf为25~35%,膨胀度b<15%,收缩度X>25mm,黏结指数G≥75;煤样2#的挥发分Vdaf≥40%,膨胀度值b≥80%,收缩度X>25mm,黏结指数G≥80;1/3焦煤的挥发分为28~37%,收缩度X>25mm,黏结指数G≥80;焦煤的挥发分为20~28%,黏结指数G≥80;贫瘦煤的挥发分为15~20%。本发明将中挥发分低膨胀高收缩炼焦煤作为基础煤配用,配入胶质体延展性高的高挥发分高膨胀煤种,得到优质焦炭的配用方法。

834

834

0

0

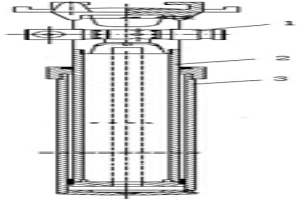

本发明涉及一种实验用感应炉的炼钢方法。其步骤:通电并使炉内固体金属料完全融化;采用定位或逐步变低水冷氧枪位方式从炉顶向炉内吹氧气;造渣;在顶吹氧到15~16min时改变底吹气体流量;当钢水中碳的质量百分比<0.1%时,结束顶部供氧;炉内除渣,然后根据所炼钢种进行铝脱氧及合金化及出钢。本发明的特点:处理时间短、操作灵活有效;对感应炉内熔融金属并进行脱碳、气及除磷、硫杂质,可使铁水迅速冶炼成钢,对扩展感应炉的冶金功能、控制品种成分和产品质量好处很大;为炼钢优先脱磷提供了良好条件,出钢磷含量降至0.010~0.0045Wt.%,可以消除萤石等固体助溶剂对环境的污染及炉衬的侵蚀。

1165

1165

0

0

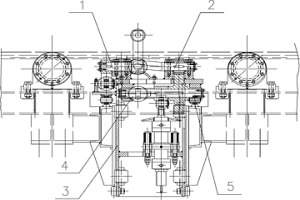

本发明涉及冶金设备领域,尤其涉及一种扣压夹持式翻坯机,包括有机架,机架上设有轨道,机架上连接有水平油缸,水平油缸与移动小车连接;移动小车由车架及安设在车架上的车轮组成,车架上装有翻转机构和扣压机构,翻转机构、扣压机构分别由翻转油缸和扣压油缸驱动。本发明的翻转机构和扣压机构在油缸驱动配合动作,达到自动化翻坯的目的,减轻工人的劳动强度、消除危险;翻转的同时配合有扣压动作,可适用钢坯断面不规则、长度大、刚度又小的场合;将热钢坯头部翻转90°后,可夹持翻转后的热钢坯纵向送入轧机孔进行轧钢,提高工作效率;装置结构紧凑、设备简单布局合理、机构协调同步且具有弹性补偿功能、使用安全可靠。

907

907

0

0

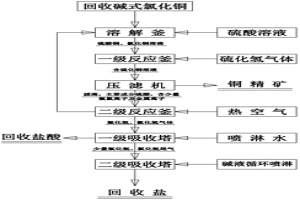

本发明公开了一种无害化处理回收碱式氯化铜的方法及装置,包括:(1)将回收碱式氯化铜加酸溶解;(2)将料液转移至一级反应釜中,通入硫化氢气体与料液中金属离子反应生成沉淀;(3)将一级反应釜中的物料放出压滤,滤渣作为铜精矿处理回收其中有价金属元素,滤液放入二级反应釜中,通入热空气,将料液中的氟、氯元素转化为氟化氢、氯化氢气体;(4)将二级反应釜产生的氟化氢、氯化氢气体导入一级吸收塔,水喷淋吸收氟化氢、氯化氢气体,没吸收的尾气导入二级吸收塔,碱液喷淋吸收尾气;本发明方法解决了传统火式冶金和湿法冶金处理回收碱式氯化铜的不足,提出了绿色环保处理回收碱式氯化铜的新工艺,最大化的回收了其中的有价金属元素。

1156

1156

0

0

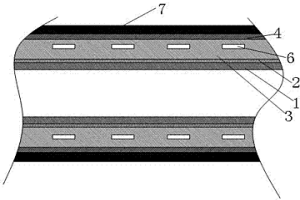

本发明公开了一种一体式不锈钢—碳钢复合管及其制备工艺、涂塑工艺,主要解决了现有技术中的内衬管、粘接管、压合管的基层与复层之间的连接不牢固,易分层,且性能欠佳等问题。该一体式不锈钢—碳钢复合管包括四层结构,其由内至外依次为不锈钢层、不锈钢—碳钢混合层、碳钢层、环氧树脂层,其中,所述不锈钢—碳钢混合层由不锈钢与碳钢通过冶金熔炼为一体结构,且不锈钢层与不锈钢—碳钢混合层、碳钢层与不锈钢—碳钢混合层均为一体结构;所述不锈钢层与碳钢层的厚度之比为1:10;在该一体式不锈钢—碳钢复合管端头还设有坡口,且该坡口的角度为30°至35°。本发明结构简单、价格低廉、性能优良,因此,适合推广应用。

1108

1108

0

0

一种电机的生产方法,尤其是一种航模外转无刷直流电机的生产方法,端盖和机壳合二为一,组成新的转子,所述转子为将电解板或单光板开料后,经过两次五金冲压拉伸;所述固定座为将铝合金锭经熔炼后,通过金属精密压铸设备及模具压铸后,冷却;所述轴承为将粉末冶金烧结成轴承,含有克鲁勃2100润滑剂;所述固定座的加工方法还可以为:将电解板或单光板开料冲压后,经两次五金拉伸;然后将所得转子、固定座和轴承的成品与其他配件一起组装成电机。

911

911

0

0

本发明公开了一种液压支柱活塞杆的镀铬工艺,该工艺首先在清洁后的液压支柱的活塞杆表面喷涂一层铬合金粉末,干燥后对液压支柱的活塞杆表面进行等离子镀铬,即等离子合金化,使活塞杆工作面获得一层0.8-1.2mm厚度的具有冶金结合、表面硬度大于45HRc的Cr含量大于17%、Ni含量大于9%的合金层。本发明生产的产品等离子镀铬液压支柱活塞杆不但能满足煤矿工况条件,而且克服了电镀铬液压支柱活塞杆(或称活柱杆)出现的鼓泡、剥落问题和镶不锈钢套出现的爆皮问题。本发明是一种无污染绿色制造工艺,用于液压支柱活塞杆可以替代艺严重污染环境电镀铬工艺。

本发明涉及一种铝合金表面Al2O3+TiB2+Al复合涂层及其制备方法,该复合涂层采用热喷涂方法,在铝合金表面反应合成Al2O3+TiB2+Al复合涂层,热喷涂粉末组成的质量百分比为:20%~40%的Al粉末、30%~50%的TiO2粉末、20%~50%的B2O3粉末,各组分之和为100%;粉末粒度5~20μm。再将涂层经过搅拌摩擦焊接,使涂层中的孔隙消除,涂层的致密度提高;涂层中的Al产生强烈的塑性变形,并发生再结晶,晶粒细化,强韧性提高,和基体间形成冶金结合界面。获得的Al2O3+TiB2+Al复合涂层硬度>1200HV,结合强度>70MPa。

898

898

0

0

一种钢球换热系统,其特征是:该系统使用钢球作为传递热能的介质,自带有钢球加热器(8)与钢球换热器(9),所述钢球加热器(8)与钢球换热器(9)分别与加热器钢球提升斗(1)和换热器钢球提升斗(2)结合,成为一个钢球热交换循环体系。本发明可以广泛应用于炼油、化工、冶金、电力等行业以及污水、污泥处理等过程中的热交换体系,适用于粘度较大的流体之间的热交换。与传统换热器相比较,最大限度地增大了换热的接触面积,减少换热过程中的介质导热当中的热能损耗,极大地提升了热传递效率。能直接与反应器、冷凝器等相连接,实现能源的循环利用,并减少温室气体排放。设备制造简单,钢球清洗、更换容易,易操作,投入产出率高。

754

754

0

0

一种高氯化聚乙烯-环氧树脂防腐涂料体系,该体系由面涂、中涂和底涂配套组成。面涂是高氯化聚乙烯防腐面漆,中涂是高氯化聚乙烯/环氧树脂半互穿网络防腐中间漆,底涂为环氧树脂云铁防锈底漆。本涂料体系的制备包括面涂和中涂涂料的制备,涂料施工是在金属基材表面进行有序地多层涂装施工,最终形成功能梯度防腐涂层,从而有效提高各层之间的界面粘结力和附着力,充分发挥高氯化聚乙烯的防腐性能和环氧树脂的基材粘结作用,功能梯度涂层具很好防腐性能,如耐酸、耐碱、耐盐水、耐汽油等,同时具备良好的物理机械性能,如抗冲击和柔韧性,因此在钢结构、桥梁、冶金、化工等防腐领域,尤其是石油化工的重防腐领域有重要应用价值。

1094

1094

0

0

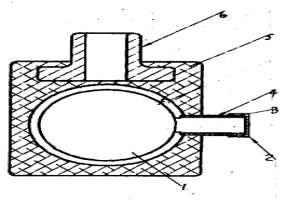

一种陶瓷样盒取样器,该取样器由取样盒1,挡 渣帽2,导流管4,固结组件5,纸管连接体6,或者还有脱氧 剂3所组成,取样盒置于固结组件的取样室内,导流管与取样 室相连通,挡渣帽装于导流管外端部,纸管连接体一端装于固 结组件内,其陶瓷样盒的形状包括冶金成分快速分析仪所需要 的各种形状,材质包括堇青石质、莫来石质、Al2O3质、SiO2质等具有耐高温特性的陶瓷系列,显微结构上设置<50%的气孔率,以适应热交换和热冲击要求。本取样器一方面保持了原有取样器方便快捷的特点,同时又克服了金属样盒取样器对金属熔体组成有影响及表面不光滑的缺陷,对于迅速准确的完成冶炼现场组成分析,减少化验室磨样制样难度有较显著实效。该取样器对冶炼技术试样分析具有通用性。

907

907

0

0

本发明公开的一种超细微颗粒物取样装置,其管头位于中心取样管的上端,外层套管套在中心取样管外,管层之间设有用于冷却的进水管和出水管,进水管的管口位于中心取样管的下端部,出水管的管口位于中心取样管的上端部,外层套管与中心取样管之间设有二根稀释气管,其出气口对称位于管头上;管头、中心取样管和外层套管形成的腔体为密封状。本发明对高温烟气进行稀释,以保证有效提取样品,并阻止所取样品在取样管内发生反应,保证反应时间的精确性,同时降低取样器头部温度,保护取样装置。并设置冷却水路,以降低取样装置的温度,避免高温受损。本发明特别适合于高温环境下(如各种燃烧装置、冶金炉、工业窑炉等)的超细微颗粒物取样。

855

855

0

0

本发明涉及一种底吹供气元件保护方法,属炼钢技术领域。它是在转炉炉役前期通过造粘渣敷涂、炉役中后期采用溅渣,从而在底吹元件工作面形成厚薄可调的透气渣层,炉役期转炉零位上涨和下降受控幅度保持100MM~-250MM。本发明能够使底吹供气元件的使用寿命与炉龄同步,而且冶金效果良好,它有利于炉渣的循环利用和减少耐火材料消耗,有利于节能减排,为长寿转炉高效生产提供技术保证。

本发明实施例公开了一种液相烧结法CuSnNiP基铜合金润滑耐摩擦材料的制备方法,具体涉及粉末冶金领域,包包括以下步骤:步骤一:选用水流雾化或气流雾化的CuSn8NiP铜粉;步骤二:将铜合金粉末CuSn8NiP合金中添加比例为0.02‑4wt%的低熔点金属如锡粉Sn或低熔点金属合金的粉末,添加低熔点金属后的铜合金粉末在混料机中经0.5‑3小时的充分混合搅拌均匀。本发明液相烧结法CuSnNiP基铜合金润滑耐摩擦材料的制备方法经该方法制备得到的铜钢合金润滑耐磨材料的铜合金层具有收缩性好、空隙率低、致密性较好同时强度高、机械抗疲劳性能良好的优点,经该液相烧结法制备得到的铜钢合金润滑耐磨材料具有特有的冶金金相特征。

1138

1138

0

0

本发明公开了一种改善取向钢氧化层组分的控制方法,属于冶金技术领域。该控制方法包括冶炼、连铸、板坯加热、热轧、常化冷却、冷轧、连续退火、涂覆、干燥炉内烧结、高温退火、热拉伸、平整工艺制得成品取向钢;其中,具体工艺参数如下:连续退火:在N2+H2+H2O保护气氛下,控制温度800~900℃保温80~140s进行脱碳处理,继续在N2+H2+H2O保护气氛下,控制温度700~900℃保温10~40s进行渗氮处理;干燥炉内烧结:所述干燥炉内采用明火式烧嘴,且控制干燥炉炉温为500~800℃,干燥处理15~25s。该控制方法通过对干燥炉工艺加以控制,利用Fe在空气或氧气中的高温氧化行为对渗氮段损失的氧化层做弥补,形成新的较好氧化层组分,最终制得底层良好的成品。

916

916

0

0

本发明公开了一种冶金用的具有微孔结构的聚渣保温覆盖剂,它由下述材料及比例组成,沸石50-70%、磷片石墨10-15%、桂林901#4-6%、珍珠岩10-20%;其粒度为Φ5-8mm,粉状物少于2%。由于选用了具有天然微孔结构的沸石,因此,本发明覆盖剂用量少,隔热保温聚渣,遮光性能好,无烟气污染,且不挂包粘包,延长包的使用寿命3-4倍,且只有进口同类产品价格的40%。

758

758

0

0

本发明涉及冶金热轧工艺技术领域,尤其涉及一种热轧H型钢飞剪机初始停位角的设计方法。本发明利用循环迭代的数值方法设计飞剪机初始作停位角,旨在给出一套具有良好通用性、适应性和计算精度高等的热轧H型钢飞剪机初始停位角的设计方法,用以更加清晰的完成飞剪机的设计。本发明可作为飞剪机曲柄连杆机构设计的一个有益的设计补充,能真实地反映飞剪机机构设计的原则,为飞剪的准确控制提供强有力的理论支持,便于提交更加完善的飞剪设备功能规格书,可以延用于飞剪机各节点的运行轨迹、各方向速度及角速度的求解。

661

661

0

0

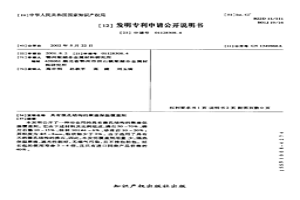

本实用新型提供了一种高硬度、耐腐蚀的陶瓷钢厨房刀具,包括不锈钢刀坯和刀柄,所述不锈钢刀坯的后部设有长方形的连接件,所述连接件能够插入所述刀柄中;所述不锈钢刀坯的下部设有刀刃,所述刀刃上设有多个间隔设置的刀孔,所述刀刃的表面覆盖有金属陶瓷粉末冶金熔合层或者是硬质合金混合粉末层,利用激光熔覆或者氩弧焊结将其强化在刀具的刀刃上,在刀坯的刀刃处开上1‑N个小孔,让金属陶瓷粉末和不锈钢刀坯形成牢固的冶金结合,其硬度达到洛氏62~70度。所述刀孔内填充有金属陶瓷粉末冶金熔合层该厨房刀具耐腐蚀,刀坯经削磨,刀部的硬度,锋利度耐磨性均有极大提高,能够长久的保持刀刃的锋利度,而且刀体兼具有刀刃处高硬度和韧性好的优点。

802

802

0

0

本发明公开了一种磷酸盐粘结剂自硬砂固化剂及其制备方法。其组分为:冶金镁砂粉、硅溶胶、水、偶联剂、尿素。制备步骤:(1)将冶金镁砂粉颗粒破碎细化;(2)将尿素、硅溶胶及偶联剂分别加入水中充分搅拌得到均匀混合液;(3)将混合液缓缓加入冶金镁砂粉中,边加边搅拌,得到均匀悬浊液状混合物;(4)将步骤(3)获得的悬浊液状混合物置于100℃干燥箱中充分干燥脱水,取出,破碎成细粉末即可。使用方法:先将固化剂与原砂混合均匀,然后加入磷酸盐粘结剂混合均匀后出砂,将混合均匀的砂料倒入标准8字样模具中制样,硬化后脱模存放。本发明磷酸盐粘结剂自硬砂固化剂制备工艺简单,制备的自硬砂性能良好,存放稳定且绿色环保、无污染。

757

757

0

0

本实用新型涉及汽车变速箱同步器技术领域,且公开了一种同步器同步环,包括同步器齿环,所述同步器齿环四角均设置有安装机构,所述同步器齿环内圈设置有螺纹套,所述螺纹套表面设置有限位机构。该同步器同步环,不需要增加碳纤维等任何形式的摩擦材料,改为使用一种特殊的粉末冶金材料,通过添加特殊金属成分使其具有好的耐磨性、稳定的摩擦系数,在其锥面有足够数量的油槽来增加排油性,防止同步环功能失效,粉末冶金相比于铜螺纹线锥面摩擦的优势有:材料成本低:加工成本:铜环锻造之后其锥面、螺纹沟槽及大端面依然需要通过机加成型,而粉末冶金可以直接压制形成、烧结后直接使用,无需其他任何加工。

中冶有色为您提供最新的湖北有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!