全部

870

870

0

0

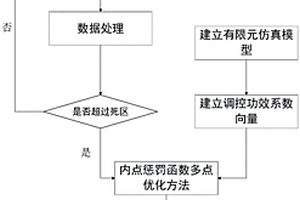

本发明公开了一种基于内点惩罚函数法的边部减薄多点优化控制方法,属于冶金轧制技术领域,按如下步骤进行:步骤一:从边部减薄检测装置中实时采集数据及处理;步骤二、通过有限元模拟的方法,计算出工作辊横移边部减薄的影响程度,建立调控功效系数矩阵;步骤三、基于内点惩罚函数法,计算调整机构的调整量;步骤四、将横移量输出到工作辊横移执行机构。本发明的边部减薄多点控制方法,通过有限元仿真建立调控功效系数向量,采用内点惩罚函数的优化方法对带钢边部进行多目标监控、优化,实现了边部减薄多目标优化,综合考虑了带钢边部减薄的连续性,提高了对边部减薄的控制精度。

967

967

0

0

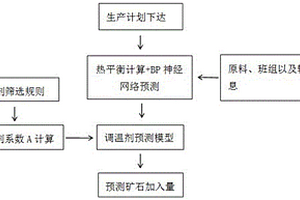

本发明涉及一种大型转炉精确控制TSC阶段调温剂加入量的方法,属于冶金控制方法技术领域。本发明的技术方案是:冶炼计划下达后,进行调温剂控制系数的计算,根据热平衡模型指导下的BP神经网络计算计划生产炉次的调温剂加入量预测值,根据调温剂系数以及热平衡模型指导下的BP神经网络计算,最终得出调温剂加入量。本发明的有益效果是:构建转炉各影响因素间的内在联系,实现在不同物料条件下,预测大型转炉TSC阶段控制调温剂加入量,解决了大型转炉在物料种类、物料成分变化较大,操作人员工艺操作水平存在差异的不稳定条件下,TSC阶段温度控制问题,减少质量事故和生产事故,降低冶炼成本。

1052

1052

0

0

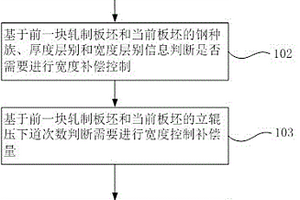

本发明涉及一种热轧带钢宽度补偿控制方法,属于冶金行业热轧控制技术领域。本发明的技术方案是:配置钢种族与宽度控制补偿量的参数表,在进行宽度模型计算时基于当前板坯与前一块板坯信息,判断是否需要宽度补偿控制,进一步地基于立辊压下道次数的变化情况,获取宽度控制补偿量,使用宽度控制补偿量修正目标宽度,进行宽度模型计算,计算立辊各道次压下量。本发明的有益效果是:可有效避免当相同钢种族、厚度层别和宽度层别板坯生产时,由于立辊压下道次数的变化导致的成品宽度控制偏差,提高热轧产品的成材率。

1019

1019

0

0

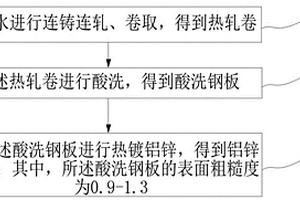

本申请涉及于冶金技术领域,尤其涉及一种电控柜用连续热基镀铝锌钢板的制造方法,所述方法包括以下步骤:将钢水进行连铸连轧和卷取,得到热轧卷;将所述热轧卷进行酸洗,得到酸洗钢板;将所述酸洗钢板进行热镀铝锌,得到铝锌钢板;其中,采用连铸连轧机组,用于将所述连铸连轧中的板坯轧至为所述铝锌钢板的厚度,由钢水直接铸轧至成品厚度,直接将板坯轧至成品的目标厚度,减少了炼钢产出板坯,减少了板坯加热再进行热轧的流程;控制所述酸洗钢板的表面粗糙度为0.9‑1.3,可以使酸洗后钢板直接用于热镀铝锌生产,不再进行冷轧轧制,可减少冷轧轧制的工序减少了冷轧轧制的流程;可以节约成本和资源,提高生产效率。

800

800

0

0

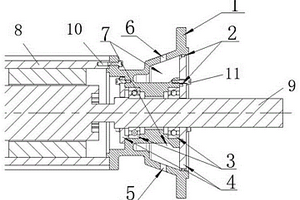

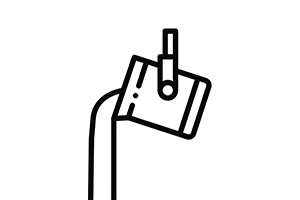

本发明涉及一种用于转炉补炉维护的风冷贴砖铲及其使用方法,属于冶金行业转炉维修设备技术领域。技术方案是:导向轮支架(8)固定在螺杆(7)上,螺杆(7)螺纹连接在导向轮支撑管(5)上,导向轮(9)转动连接在导向轮轴(13)上,压盖(10)固定在导向轮(9)上,导向轮轴(13)的两端分别固定在U型结构的导向轮支架(8)上;铲柄(15)为管状,手柄(16)固定在铲柄(15)的一端,铲头(17)固定在铲柄(15)的另一端,风管连接支管(18)连接在铲柄(15)上;铲柄(15)设置在主支撑装置(Ⅱ)和辅助支撑装置(Ⅲ)中的导向轮(9)上。本发明的有益效果是:能够对大型转炉底角和大面进行快速贴砖维护,提高转炉炉龄。

701

701

0

0

本发明涉及一种消除薄规格热轧酸洗板表面网格缺陷的方法,属于冶金行业热轧酸洗板技术领域。技术方案是:包含热连轧工序、平整工序和酸洗工序,平整工序包含平整和卷曲,薄规格热轧酸洗板的厚度≤2.5mm,平整轧制力设定范围2000‑2500kN,平整工序的卷取张力包含两个阶段,第一阶段为卷曲预张力,30kN≤卷取预张力≤35kN,第二阶为卷曲正常张力,160kN≤卷曲正常张力≤180kN,带钢卷曲建立预张力后10‑15m提升至卷取正常张力。本发明的有益效果是:避免大卷取张力作用下带钢表面粗晶区产生位错滑移形成的吕德斯带网格缺陷,消除薄规格带钢表面网格缺陷得到良好酸洗板表面,实现酸洗板产品质量提升。

744

744

0

0

本发明涉及一种高炉低碳炼铁工艺,属于冶金行业高炉炼铁生产技术领域。技术方案是:富氧惰性气体通过热风炉加热后进行高炉鼓风冶炼,所述富氧惰性气体是惰性气体和氧气的混合气体,氧气占混合气体的体积百分比为21‑35%。所述惰性气体为氦(He)、氖(Ne)、氩(Ar)、氪(Kr)、氙(Xe)中的一种或几种,风温1050℃‑1250℃。本发明的有益效果是:采用富氧惰性气体代替空气进行高炉鼓风冶炼,可以从源头上解决高炉煤气中N2与CO不易分离的难点,实现高炉煤气的高附加值利用和高炉低碳冶炼。

1107

1107

0

0

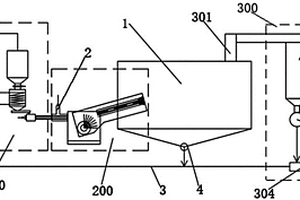

本发明公开了一种熔渣急冷粒化设备,属于冶金技术领域,通过冷冻装置及粒化装置将颗粒冷冻后高速喷出,能够冲散液态熔渣流并与之混合,通过增大冷冻颗粒与高温熔融渣接触面积,高温熔渣流包裹冷冻颗粒形成冷核热皮,实现熔渣流的急速冷却粒化,粒化后的熔渣颗粒储存于粒化室内。本发明采用冷冻颗粒作为介质与高温熔渣流进行极速换热,高温熔渣流包裹冷冻颗粒实现熔渣流的急速冷却粒化,可将高温熔渣流急速冷却生产出颗粒均匀且晶体率高的熔渣颗粒,本发明的设备故障率低,维修难度小,采用的气源能耗低,能够实现高品质、低成本、无污染的熔渣急冷粒化,方便实现连续化生产。

1032

1032

0

0

本发明公开了一种火法熔融烟气提取富银钾灰的工艺方法,先通过与配合料相互配合,接着在高温条件下将冶金固废粉尘中的钾、钠、锌等元素提取到烟气中,然后对烟气进行进一步的分离、回收即可得到富银钾灰,整体方法简单、高效,容易进行工业化生产。

727

727

0

0

本实用新型涉及一种热轧型钢冷床裙板升降耐磨结构,属于冶金行业热轧型钢技术领域。技术方案是:升降油缸(1)的缸杆与摆臂一(2)的一端驱动连接,摆臂一(2)的另一端通过主动轴(4)与摆臂二(3)的一端相连接,摆臂二(3)的另一端与连接杆(5)的下端铰接,连杆(5)的上端与裙板(6)相连接;所述导板(7)包含呈一体结构的侧面和斜面,裙板(6)滑动设置在导板(7)的侧面,导板的斜面与矫直板(8)相衔接,所述裙板(6)、导板(7)和矫直板(8)与型钢接触部位均设有耐磨条(13)。本实用新型的有益效果是:裙板升降机构结构简单,运行稳定,而且当耐磨条磨损严重无法使用时,可直接更换耐磨条,提高了生产的效率。

1037

1037

0

0

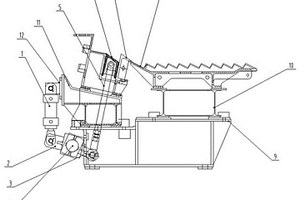

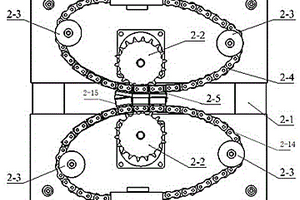

本实用新型涉及一种高强钢链模热成形机,属于冶金行业高强钢热成形机械装备技术领域。技术方案是:上成形链条(2‑4)和下成形链条(2‑14)传动连接在链模成形机架(2‑1)上,上成形模具块(2‑5)和下成形模具块(2‑15)分别通过模具安装板(2‑6)固定在上成形链条(2‑4)和下成形链条(2‑14)的链节上;上成形链条(2‑4)的上方和下成形链条(2‑14)的下方分别设有冷却装置(2‑13),成形机的入口和成形机的出口分别设有温度传感器(2‑12);成形机的出口还设有成形件预矫直定位装置(2‑7)。本实用新型的有益效果是:能够提高零件的成形精度,满足连续批量生产需求。

978

978

0

0

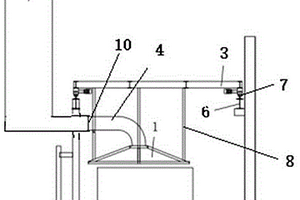

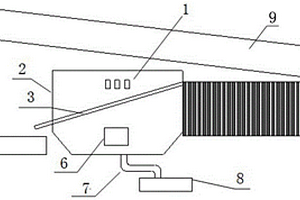

本实用新型涉及一种热轧型钢矫直机移动式除尘系统,属于冶金行业热轧型钢生产设备技术领域。技术方案是:在厂房立柱(9)之间设有两个水平且平行布置的支撑梁(6),每个支撑梁(6)上均设有与行走小车(3)相配合的轨道(7),行走小车(3)行走在轨道(7)上,除尘罩(1)位于矫直机(5)的上方,除尘罩(1)通过拉杆(8)吊挂在行走小车(3)上,固定除尘管道(2)呈L型,活动除尘管道(4)为水平布置,活动除尘管道(4)的一端连接在除尘罩(1)上,活动除尘管道(4)的另一端与固定除尘管道(2)活动连接。本实用新型的有益效果是:能够使矫直机在矫直过程中产生的粉尘得到有效的控制,达到环保要求。

719

719

0

0

本实用新型涉及一种热轧型钢冷床加速辊道电机冷却装置,属于冶金行业热轧型钢生产设备技术领域。技术方案是:水冷套(1)套在电机输出轴(9)上,轴承(3)位于水冷套(1)与电机输出轴(9)之间,水冷套(1)的一端通过连接螺栓一(10)固定在电机外壳(8)上,水冷套(1)的另一端设有端盖(4);水冷套(1)与端盖(4)之间设有密封圈(2),水冷套(1)与端盖(4)之间构成水循环腔(7),所述水循环腔(7)设有入水口(5)和出水口(6)。本实用新型的有益效果是:利用水循环腔内的冷却水带走传递到电机部件的热量,确保电机轴承工作在适合的温度内,延长电机使用寿命,减少后期维修、使用成本。

1134

1134

0

0

本实用新型涉及一种桥式起重机钢丝绳自动加油装置,属冶金起重机械的附属设备技术领域。技术方案是包含储油桶(1)、阀门、管路(8)、出油管(5),储油桶通过管路、阀门与出油管连接,出油管设置在起重机定滑轮的上方。本实用新型的有益效果是:结构简单,利用液体势能自动滴注,不需任何动力源,节能环保;储油桶加满油后可连续使用,润滑时只需打开主钩或副钩的切断阀,调节阀调好开度后,即可对钢丝绳进行自动滴加润滑。采用滴加法润滑油无损耗,环保经济。加油时间不受生产节奏限制,可同时对主副钩钢丝绳润滑防腐,实现自动加油,连续润滑,不影响生产,大大提高了钢丝绳润滑效果,延长了钢丝绳使用时间,降低了工人劳动强度。

1155

1155

0

0

本实用新型属于烧结球团设备技术领域,具体地讲涉及一种混合制粒机滚筒,其主要技术方案为:一种混合制粒机滚筒,在其圆筒型或锥形的内壁的上依次设置有呈正螺旋状的导料板,过渡板和顺序排列的呈正、反螺旋状的导料板及光板,且正螺旋状导料板的高度高于呈反螺旋状导料板的高度。该混合制粒机滚筒能够使得进入滚筒中的物料均匀混合、延长小团球的成型时间,保证了所生产的团球的大小一致,并且减轻了对导料板磨损,延长了滚筒的使用寿命。可广泛使用于冶金行业高炉原料处理过程中原料团球的制备。

1075

1075

0

0

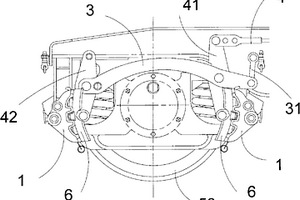

本实用新型提供了一种二轴转向架的基础制动装置,包括安装在每个车轮两侧的闸瓦托和闸瓦、第一制动杠杆、第二制动杠杆、制动拉杆及制动梁;位于每根车轴同侧的两个闸瓦托分别通过一制动梁连接;制动梁分别与第一制动杠杆第二制动杠杆的下端相连;每个第一制动杠杆和与其位于车轴同一端的第二制动杠杆的中部通过跨在车轴上方的制动拉杆对应连接;制动拉杆靠近横梁的一端与横梁上方的转杆铰接。本实用新型的二轴转向架的基础制动装置,通过增加闸瓦数量可大大增加制动力,解决大吨位的冶金行业转向架结构车辆的行车、驻车制动问题,保证了车辆的安全运行,为钢铁企业提供了安全运输的技术保障。

694

694

0

0

本实用新型涉及试压装置,具体是一种适用于冶金行业的高炉水冷壁单体构件试压装置。包括一个连接试压仪表系统、具有中心通孔的顶丝,一个连接试压管道的套管,所述顶丝与所述套管端盖中心通孔螺纹连接,该套管通过其管壁上的螺栓顶杆套装在试压管道口上,该顶丝底端面依次通过置于该套管内的压盖和耐磨耐压密封垫压紧在该试压管道口上。本实用新型试压时装卸便利,可以多组串联,试压效率明显提高;组成装置的各构件加工成本低,且综合利用率和现场实际重复利用率为高,装置磨损小,使用完毕可涂适当保护油存放。

1099

1099

0

0

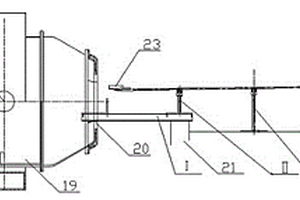

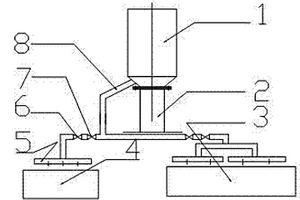

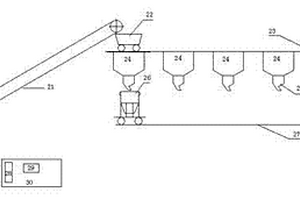

本实用新型涉及一种烧结杯自动配料系统,属于冶金试验室配料技术领域。技术方案是:包含上料漏斗装置(20)、上料皮带装置(21)、上料小车(22)、高架轨道(23)、储料仓(24)、称量漏斗(25)、接料小车(26)、地面轨道(27)、控制柜(28)和计算机(29),上料漏斗装置设置在上料皮带装置的低端,高架轨道上的上料小车设置在上料皮带装置的高端,高架轨道下设置若干个储料仓,储料仓的出口设置称量漏斗,称量漏斗下面设置与之匹配的接料小车,接料小车设置在地面轨道上,上料漏斗装置、上料皮带装置、上料小车、储料仓、称量漏斗和接料小车的控制线路分别与控制柜和计算机连接。本实用新型具有结构简单、称量准确、操作方便等优点,既避免了人为因素影响又实现了自动化配料,可以更好地模拟现场烧结。

1054

1054

0

0

本发明涉及一种塞隆结合氧化锆耐火材料的制备方法,属高温结构材料领域。该耐火材料所用原料以及原料重量百分比为:氧化锆细粉70~95wt%,塞隆细粉5~30wt%。其制备方法是将氧化锆细粉、塞隆细粉干混后加入聚乙烯醇溶液结合剂湿混,之后经困料后获得坯体成型用坯料。坯体采用压力机成型,成型压强为≥100MPa。干燥后坯体在氮气气氛下于高温炉中以5℃/min升温速度加热至1450~1550℃,保温2~3小时烧成,在氮气保护下自然冷却到室温获得塞隆结合氧化锆耐火材料。该耐火材料强度高、热膨胀率小、抗热震性能好。本发明可为我国玻璃熔制、钢铁及有色金属冶金等领域提供一种新型高温结构材料,具有广阔的应用前景。

805

805

0

0

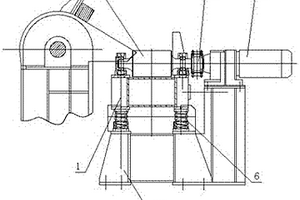

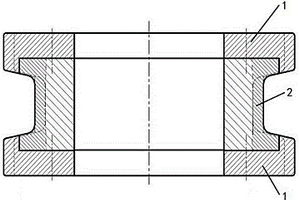

本实用新型涉及一种棒材生产线钢坯提升机用柔性辊道,属于冶金行业棒材生产设备技术领域。技术方案是:包含活动底座(1)、辊子(2)、链传动机构(3)、电机减速机(4)、固定底座(5)、弹簧(6)和限位块(7),电机减速机(4)通过链传动机构(3)与辊子(2)驱动连接,辊子(2)的两端分别通过轴承座固定在活动底座(1),活动底座(1)通过弹簧(6)固定在固定底座(5)上,所述活动底座(1)上设有限位块(7)。本实用新型的有益效果是:能够减小对下钢辊道的冲击,防止辊道轴承和辊道基础损坏,保证钢坯平稳落至运输辊道后与炉前辊道对接,并顺利的将钢坯运至炉内。 1

903

903

0

0

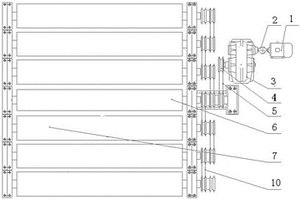

本实用新型涉及一种带钢传送辊道组主动辊传动侧输入轴加强结构,属于冶金行业带钢生产设备技术领域。技术方案是:主动辊(6‑2)通过两个轴承座(6‑1)安装在辊道组支架(8)上,主动辊(6‑2)的传动侧输入轴上依次安装有链轮一(6‑3)、间隔套一(6‑4)、链轮二(6‑5)、间隔套二(6‑6)和支撑座装配(6‑7),支撑座装配(6‑7)固定在支撑座装配支架(9)上,主动辊(6‑2)与两侧的被动辊(7)驱动连接,主动辊(6‑2)通过减速机(3)与电机(1)驱动连接。本实用新型的有益效果是:能够彻底解决由于传送辊道组主动辊传动侧输入轴强度低造成经常断轴的事情发生,从而降低了设备事故率,提高了轧钢产量。

776

776

0

0

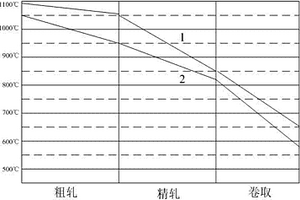

本发明涉及一种提高带钢普碳钢强度的生产工艺,属冶金行业热轧带钢生产技术领域。技术方案是:包括如下步骤:(1)转炉:终点成分:质量百分比0.14%≤C≤0.17%,S≤0.03%,P≤0.03%,0.30%≤Mn≤0.65%,Si≤0.35%,氩后氧含量控制在10-20ppm,吹氩时间控制在8分钟以上;(2)精炼:精炼时间大于30分钟;(3)连铸:连浇温度1530-1550℃,拉速不高于1.45m/min;(4)热轧:加热温度1210±10℃,精轧开轧温度900-950℃,终轧温度820±10℃,卷曲温度570±10℃,除鳞水压力>18MPa。本发明的积极效果是:在不增加合金的基础上,提高产品屈服强度和抗拉强度,达到降本增效的目的。

703

703

0

0

本实用新型涉及一种可调式换辊桥架装置,属于冶金行业轧钢生产设备技术领域。技术方案是:单作用滑板底座一(2)、双作用滑板底座(3)和单作用滑板底座二(4)依次固定在换辊桥架(5)上,U型槽一(2‑1)内的V型定位滑板和U型槽二(3‑1)内的平面导向滑板构成换辊桥架(5)上的一组导轨,U型槽三(3‑2)内的V型定位滑板和U型槽四(4‑1)内的平面导向滑板构成换辊桥架(5)上的另一组导轨,换辊桥架(5)上的两组导轨的间距相同。本实用新型的有益效果是:能够保证换辊小车在换辊桥架的导轨上精确平稳运行,同时还可以方便调整备辊轨道与装辊轨道之间的距离,补偿轧机内轨道和轧辊修磨轨道之间的偏差。

662

662

0

0

本实用新型涉及一种铸铁机浆液与包铁分离回收装置,属于冶金行业铸铁机生产设备技术领域。技术方案是:箱体(2)设在铸铁机(9)的下方,箱体(2)的上部设有多根通向箱体(2)内部的喷浆管(1),喷浆管(1)上设有多个均匀布置且朝向铸铁机(9)的喷浆孔,箱体(2)的下方设有浆液回收池(8),分离器一(3)和分离器二(4)分别固定在箱体(2)的内部和箱体(2)的外侧,所述分离器一(3)和分离器二(4)均为多根倾斜布置的钢轨,相邻两根钢轨之间的距离小于包铁的尺寸,包铁回收槽(5)设在分离器一(3)对应的箱体(2)的外侧。本实用新型的有益效果是:能够实现包铁和灰浆有效的分离,减少清渣时间,消除安全隐患。

1163

1163

0

0

本发明公开了一种高拉速薄板坯连铸控制漏钢的方法,属于冶金技术领域。具体为薄板坯连铸机采用5.0~6.0m/min高拉速,通过对结晶器热流密度与热流比控制、结晶器振动参数控制、二冷比水量控制,有效控制了高拉速下薄板坯连铸机漏钢的发生,使漏钢率≤0.1%,使薄板坯连铸机实现高拉速5.0~6.0m/min并稳定生产。

1011

1011

0

0

一种高硬度铸造钛锰铁合金,该合金的主要化学成分以质量百分比计Mn为20-25%、Al为4.0-5.5%、Cu为1.5-2.5%、Mo为1.5-3.0%、V为0.5-2.0%、Ti为2.0-3.3%、cr为1.0-2.5%,杂质元素含量应控制在c≤0.25%、si≤0.20%、Fe≤3.3%、N≤0.05%、H≤0.015%、0≤0.15%,余量为Fe。本发明的高硬度铸造钛锰铁合金经过适当的热处理后,室温下硬度能够达到HB200。该合金与常用高硬度铸造合金相比,能够获得较好的硬度、强度与耐磨性,具有良好的韧性和耐磨能,可用作冶金、矿山、建材等要求高硬度耐磨件的机械设备配件的研制和生产。

1079

1079

0

0

本实用新型属于冶金技术领域,提出了一种转炉挡渣水口机构,包括滑块,所述滑块往复运动实现水口开闭,所述滑块的运动平面垂直于所述水口的轴向,支架,所述滑块位于所述支架内,压紧板,所述压紧板位于所述支架内,所述滑块位于所述压紧板沿所述滑块运动方向的一侧,压紧轮,沿所述滑块运动方向,所述压紧轮和所述滑块分别位于所述压紧板的两侧,转轴,所述转轴设置在所述压紧轮的非轴线处,驱动组合,所述驱动组合与所述支架组合连接,驱动所述支架组合往复运动,随着转轴带动压紧轮转动,所述压紧轮通过所述压紧板将所述滑块压紧在支架内。通过上述技术方案,解决了现有技术中滑块在使用过程中容易窜动的问题。

860

860

0

0

本实用新型公开了一种热带轧机组合立辊辊套,属于冶金设备零部件领域,包括2块护板和主辊套,主辊套的外圆中间设有辊套孔型,2块护板的护板止口与主辊套过盈装配在一起,2块护板通过螺栓固定在主辊套的两侧。本实用新型降低制造难度,减少原材料的浪费,节省生产成本,同时避免使用过程中较易出现的露芯现象,减少了生产和装配过程中出现的开裂问题。

866

866

0

0

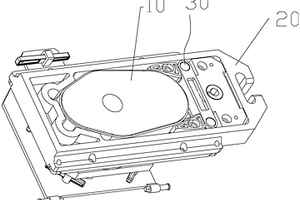

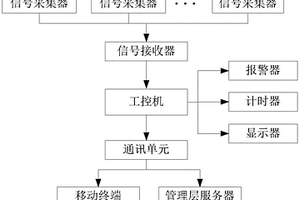

本实用新型提供了一种铁水除渣辅助操作装置,属于冶金制备技术领域,包括位于脱硫设备内壁上的若干个信号采集器、与信号采集器连接的工控机、与工控机连接的显示器,所述工控机上设有判断分析单元,用于对接收的数据进行判断分析。本实用新型提供的一种铁水除渣辅助操作装置,通过信号采集器可以清楚的在显示器上看到铁水上浮渣量的多少,可以为操作工人对浮渣进行清理提供辅助参考,具有提高了除渣效率,对操作人员的眼睛没有伤害,改善了操作人员的工作环境的技术效果。

中冶有色为您提供最新的河北有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日