全部

738

738

0

0

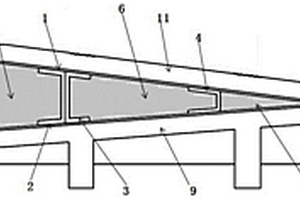

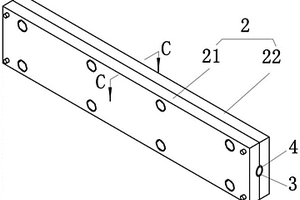

本发明公开了一种用于无人机复合材料夹芯舵面共固化成型工艺,采用上下合拢模具和烘箱相结合的工艺,同时在蒙皮内部通过填充泡沫在烘箱中共固化。采用CATIA三维软件设计、加工复合材料软模具和下合拢模具,型面与舵面结构外形一致;下合拢模具采用框架式结构应满足模具在烘箱中的热流场的均匀性。模具型面采用数控加工加工成形,在下合拢模具表面铺贴多层玻璃布预浸料,通过热压罐进行固化;上复合材料软模预浸料蒙皮按照工艺要求铺覆在脱模剂表面,完成上复合材料软模预浸料蒙皮铺覆后,将复合材料软模具和下合拢模具进行组装,用定位长销进行紧固;烘箱中共固化,缩短制造周期,降低制造成本。实现复合材料泡沫夹芯舵面共固化成型。

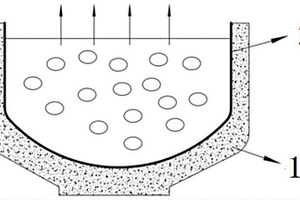

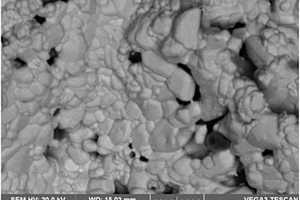

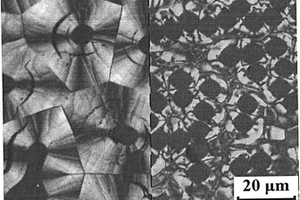

一种薄片状C/C-SiC-MoSi2陶瓷基复合材料的制备方法,将碳化硅粉体、二硅化钼粉体分散于异丙醇中并加入碘后搅拌均匀,得悬浮液A、B;将碳纤维立体织物采用水热渗透葡萄糖的方式提升密度,然后夹放于带有阴阳两电极的特制水热釜中,再放入烘箱中保温,进行水热电泳沉积,然后通过于在葡萄糖水溶液中重复均相水热至1.3~1.5g/cm3,再干燥后进行热处理。本发明制备的复合材料密度适中,结构致密,C/C与SiC界面,SiC与MoSi2界面以及C/C与MoSi2界面结合良好。本发明在低温下即可获得具有强度高且高温抗氧化性能良好的复合材料,并且本发明原料容易获得,制备工艺简单,操作简便,成本低。

1016

1016

0

0

本发明提出了一种金刚石颗粒增强金属基复合材料的表面金属化方法及结构,在金刚石颗粒增强金属基复合材料表面上依次制备有第一金属层以及第二金属层,其中,前述金刚石颗粒增强金属基复合材料表面裸露的金刚石颗粒表面与第一金属层之间制备有碳化物层。第二金属层可完整包覆复合材料中伸出的金刚石颗粒,可大幅降低复合材料表面的粗糙度,提高了复合材料的加工精度。

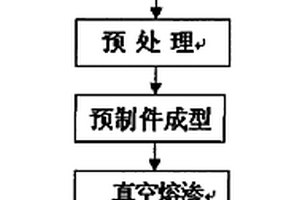

本发明公开了一种弥散分布自愈合相B12(C, Si, B)3改性SiC/SiC复合材料的制备方法,用于解决现有方法在引入致密自愈合改性相时因连续分布造成断裂韧性差的技术问题。技术方案是采用真空?压力浸渍在多孔SiC/SiC复合材料内引入混有B4C粉的酚醛树脂;然后固化、裂解、热处理;在真空条件下进行短时液硅渗透。熔融Si与裂解C和B4C反应生成三元相B12(C, Si, B)3和SiC,二者弥散分布在未反应的Si中。本发明CVI?SiC基体在液硅渗透过程中可以有效保护SiC纤维和BN界面,尽可能减小对SiC纤维的损伤,复合材料的断裂韧性由背景技术的8MPa·m1/2提高到15~26MPa·m1/2。

963

963

0

0

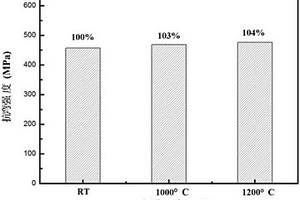

本发明公开了一种钨铜或钨银复合材料的制备工艺,选用钨丝材,进行酸洗、清洁;以铜丝或银丝为纬线,钨丝为经线,按照工艺要求进行二维编织;将编织的钨铜或钨银网按工况要求裁成片状,然后将网片叠放进行压制,捆扎;将铜锭或银锭放置在捆扎后的片状材料上方,在真空烧结炉中进行熔渗;随炉冷却至室温,取出后,即制成钨铜或钨银复合阴极棒材;将上述复合阴极棒材进行机械加工,即制得所需的复合材料元件。本发明制造的复合材料含氧、含氮量低,夹杂物含量低,致密度高。

1152

1152

0

0

一种三相磁电复合材料及其制备方法,将Y2O3和Fe2O3混合球磨,烘干,过筛,压块,预烧得Y3Fe5O12粉体;将BaCO3,SrCO3和TiO2混合球磨,烘干,过筛,压块,预烧得Ba0.8Sr0.2TiO3粉体;将Y3Fe5O12和Ba0.8Sr0.2TiO3粉体混合均匀得混合粉体,向混合粉体中加入PVA粘合剂,造粒得到所需复合材料的混合粉末;将复合材料的混合粉末按需要压制成型,加热排除粘合剂PVA,在1330-1350°C下烧结2个小时成瓷得三相磁电复合材料。本发明制备的复合材料的化学通式为xY3Fe5O12/(1-x)Ba0.8Sr0.2TiO3,其中x为Y3Fe5O12的质量百分数,且0.7≤x≤0.9;该复合材料在100赫兹时的介电常数为500~75000。

739

739

0

0

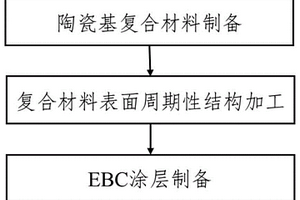

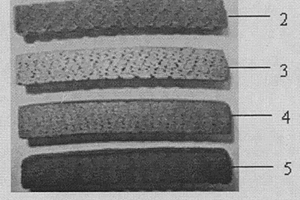

本发明涉及一种提高陶瓷基复合材料EBC涂层结合强度的方法,将陶瓷基复合材料加工工艺用以辅助EBC涂层的制备过程,为EBC涂层的制备提供适宜表面完整性的复合材料表面,以增加材料表面的粗糙度、释放材料表面的残余应力并增强涂层与基体的结合力。有益效果为:(1)将陶瓷基复合材料的加工工艺引入EBC涂层的制备过程,扩展了陶瓷基复合材料的加工工艺的应用范围并丰富了EBC涂层的制备方法。(2)在陶瓷基复合材料的表面进行加工,得到一定表面结构的复合材料基体,EBC涂层的界面结合强度可提升15%~35%,大幅提升材料的使用寿命。

849

849

0

0

本发明公开了一种碳/碳化硅陶瓷基复合材料密度标定方法。首先利用CVI工艺制备C/SIC复合材料分阶段逐步致密的特点,在C/SIC复合材料制备的各致密阶段获取随炉梯度密度标样;然后采用工业CT技术一次同步检测梯度密度标样和被标定C/SIC复合材料,获得CT图像;建立梯度密度标样CT值与其密度之间的函数标定关系;最后利用函数标定关系来标定同一CT扫描截面上C/SIC复合材料的内部密度分布。由于采用一次同步完成标样和被标定C/SIC复合材料的CT截面扫描,获得的复合材料内部密度分布信息准确,检测速度快,精度高,成本低。

1129

1129

0

0

本发明涉及一种含有α‑Al2O3涂层的C/SiC复合材料坩埚,属于单晶硅拉制炉用热场部件技术领域。本发明所述复合材料坩埚包括C/SiC复合材料坩埚本体以及涂覆在坩埚本体内表面的α‑Al2O3涂层,且C/SiC复合材料坩埚本体中的陶瓷基体为β‑SiC;α‑Al2O3涂层与β‑SiC陶瓷基体具有良好的适配性,结合强度高,在满足坩埚力学性能要求的基础上,一方面大大降低了Si蒸汽对坩埚的侵蚀,而且避免了对复合材料坩埚的机械损伤,提高了坩埚的使用寿命,一方面在单晶硅拉制过程中不会引入杂质成分,保证了拉制单晶硅过程中熔融硅的纯度,满足单晶硅拉制的需求,相比于同时使用石英坩埚和炭/炭复合材料坩埚拉制单晶硅,采用本发明所述复合材料坩埚拉制单晶硅的成本降低。

1114

1114

0

0

一种橡胶复合材料的制备方法,属于材料制备领域,其特征在于包括如下步骤:首先将NR在两辊开炼机上塑练,然后将硫化剂加入NR;然后,将CF在两辊开炼机上加入胶料中充分混炼,均匀分散CF;在硫化分析前,将NR复合材料置于密闭容器中于停放后;将胶料置于模具中硫化NR胶料,制得NR复合材料胶片。通过对现有工艺的改进,将天然橡胶和CF填料,用马来酸酐作为改性剂成功制备了绿色生物聚合物复合材料。生物聚合物复合材料的硬度和模量随CF填料用量的增大而增大,随后又减小。本发明所述的橡胶复合材料的制备方法由于其良好的气味,这种绿色复合材料将有望在家用产品中应用。

1137

1137

0

0

本发明涉及一种预制复合材料层压板异形分层缺陷的方法,属于飞机结构强试验领域。首先根据所述复合材料层压板结构的铺层性能和制造工艺,选择薄膜,所述薄膜的玻璃转变温度高于复合材料层压板结构制造过程中的最高温度,所述薄膜的厚度不大于复合材料铺层单层厚度的一半;之后,根据需要引入分层缺陷的形状和大小,剪裁两片符合形状和大小要求的薄膜单片,并将所述两片薄膜单片封边,形成密闭中空的双层薄膜结构;最后,在复合材料层压板结构铺贴过程中,在需要预制分层缺陷的部位放置所述双层薄膜结构,与复合材料铺层粘贴为一体。通过本发明能够在复合材料层压板结构中有效预制不同形状和大小的各种分层缺陷,适用性强,成功率高。

本发明公开了表面改性自修复微胶囊及其制备方法、自修复微胶囊复合材料及其制备方法,复合材料制备的方法为1)以尿素、甲醛制备囊壁的预聚体;2)以环氧树脂为芯材制备O/W型乳液;3)将预聚体和乳液混匀,缩聚,洗涤,干燥后,得自修复微胶囊;4)将制备的微胶囊浸泡在已配制的钛酸酯偶联剂溶液中,反应后洗涤,过滤,干燥后,获得表面改性的自修复型微胶囊;5)将制备的改性的自修复微胶囊加入到不饱和聚酯复合材料中,固化后再后处理,获得复合材料。采用钛酸酯偶联剂对自修复型微胶囊进行表面改性,并应用到不饱和聚酯复合材料中,显著改善了自修复微胶囊与复合材料的界面相容性,改善了不饱和聚酯复合材料力学性能。

本发明公开一种β‑环糊精衍生物,所述β‑环糊精衍生物为3‑丁二酸单酰胺‑β‑环糊精;其制备方法为:将3‑NH2‑β‑环糊精、琥珀酸酐混合,加入DMF中,室温反应12‑16h,然后在60℃下减压浓缩至恒定体积,然后加入过量丙酮,将析出的沉淀过滤,真空干燥,即可。同时本发明还公开了采用所述β‑环糊精衍生物来制备β‑环糊精衍生物‑金纳米复合材料的制备方法及所述β‑环糊精衍生物‑金纳米复合材料在检测四环素类抗生素中的应用。本发明对β‑环糊精进行胺化改性,增强了其水溶性,活性增加,能同时作为稳定剂和还原剂用于制备β‑环糊精衍生物‑金纳米复合材料,最终用于检测四环素类抗生素时,检出限低,检测方法更加灵敏。

838

838

0

0

本发明公开了一种碳纳米管-铝粉复合材料的制备方法,包括以下步骤:(1)将0.1g~1g的亚微米铝粉平铺于固定床反应器的石英舟内,用氩气吹扫反应器;(2)在流速为20ml/min~60ml/min的氩气气氛下,以4℃~10℃/min的升温速率,使固定床反应器的温度升高到600℃,并保持0.5~1小时;(3)向反应器中通入原料气,保持原料气与氩气的总流速为80ml/min,持续时间为30~60min,原料气与氩气的体积比为1:5~10,反应结束后在氩气气氛下自然冷却至室温,得到碳纳米管-铝粉复合材料。本发明主要用于制备高纯度的碳纳米管-铝粉复合材料。

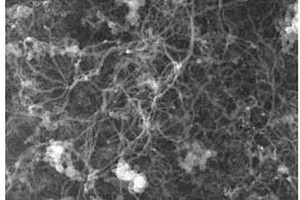

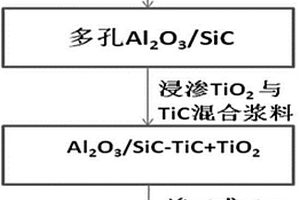

本发明涉及一种Al2O3纤维增韧MAX相陶瓷基复合材料的制备方法,用去离子水、羧甲基纤维素钠、TiC以及TiO2配制浆料,再对多孔Al2O3/SiC预制体进行真空浸渗结合压力浸渗,将工业用铝粉或铝硅合金粉平铺在预制体表面,再在真空炉中进行反应烧结,使粉体熔融渗透到预制体中。由于采用浆料浸渗法,Al2O3/SiC预制体纤维束间及基体与基体之间形成的孔隙被TiC和TiO2颗粒填充,再采用Al或Al-Si合金粉进行熔体浸渗,在高温下反应即可生成Ti3AlC2或Ti3Si(Al)C2等MAX相陶瓷,从而制备出Al2O3纤维增韧MAX相陶瓷基复合材料。与Al2O3纤维增韧SiC陶瓷基复合材料相比,本方法所制备的材料强度和断裂韧性都有很大提高,其抗弯强度达到350~500MPa,断裂韧性可达13~18MPa·m1/2。

一种具有巨介电常数和高剩余磁化强度的磁电复合材料及其制备方法,按化学通式BaFe12O19将BaCO3和Fe2O3球磨后烘干,过筛,压块,预烧、粉碎后得BaFe12O19粉体;按化学通式Ba0.6Sr0.4TiO3将BaCO3,SrCO3和TiO2球磨后烘干,过筛,压块,预烧,粉碎后得Ba0.6Sr0.4TiO3粉体;将BaFe12O19与Ba0.6Sr0.4TiO3粉体混合均匀得混合物;向混合物中加入PVA粘合剂造粒后过筛得复合材料混合粉末;将复合材料混合粉末加热排粘合剂后烧结得到该磁电复合材料。本发明所制备的磁电复合材料具有巨介电常数和高磁导率,该复合材料的介电常数高达51200~198000(100Hz),剩余磁化强度为5~27emu/g。

967

967

0

0

本发明公开了一种高强耐磨铜氧化铝复合材料及其制备方法,利用水合硫酸铝为原料,以聚乙二醇为表面活性剂获得氧化铝颗粒;通过静电纺丝技术制备氧化铝纤维,随后进行机械混粉获得铜氧化铝复合粉体,经放电等离子高温烧结后获得铜氧化铝复合材料。该铜氧化铝复合材料按重量百分比包括石墨3‑5%,氧化铝颗粒2.8‑3.2%,氧化铝纤维0.8‑1.2%,镧粉0.2‑0.3%,余量为Cu和不可避免的杂质成分。纤维、颗粒协同增强铜氧化铝复合材料性能更加优良,在保留基体塑性的同时,提高了复合材料的强度,且纤维在基体中起到骨架支撑的作用,颗粒可有效强化基体,实现增强体之间的优势互补和耦合效应,从而提高复合材料的硬度及耐磨性。

1156

1156

0

0

本发明公开了一种镁钛复合材料的制备方法,该方法包括:一、投料得到镁基板材和钛基板材;二、镁基板材经表面处理得到镁基板并密封;三、钛基板材经表面处理得到钛基板并卡固安装卡槽板;四、将缓冲垫水平铺设在地基上,然后依次放置去除密封的镁基板、V形支撑间隙和卡固安装有卡槽板的钛基板形成镁钛复合材料中间体;五、在镁钛复合材料中间体上铺设炸药进行爆炸焊接复合,得到镁钛复合材料半成品;六、切除得到镁钛复合材料。本发明通过将卡槽板沿着钛基板的四周边部卡固安装,将“边界效应”引到边缘的卡槽板上,避免了钛基板的撕裂及相邻的钛基板与镁基板复合区被拉开,保证了镁钛复合材料边部的质量,提高了镁基板与钛基板之间的结合强度。

889

889

0

0

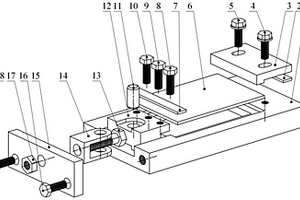

本发明公开了一种可施加预拉力的复合材料层合板冲击测试专用夹具,由底座、压紧机构和加载机构组成,压紧机构位于底座上部表面并通过螺栓固连在底座上,加载机构安装于底座端部;底座为各部件提供支撑,复合材料层合板置于底座的矩形凹槽内,拧紧螺母通过加载螺栓拉紧双耳连接件,双耳连接件通过销钉拉紧夹紧块,夹紧块通过静摩擦力与复合材料层合板连接,复合材料层合板另一端通过压板压紧并固定,调节螺母的拧紧力矩对复合材料层合板施加不同预拉力载荷。测试专用夹具既能保证冲击测试过程中复合材料层合板稳定夹持的功能,同时通过调节螺母的拧紧力矩的大小改变施加预拉力载荷的大小。测试专用夹具结构简单,动作可靠。

一种CoFe2O4/BaTiO3层状磁电复合材料及其制备方法,将BaTiO3粉末、CoFe2O4粉末采用2-2复合的垒层叠加排列方式在1000~1050℃下烧结,制得CoFe2O4/BaTiO3层状磁电复合材料,由于采用了2-2复合的垒层叠加排列方式,能够有效地抑制两相之间的相互反应从而保持各自的特性,使制得的复合材料既具有较好的铁电性又具有较好的铁磁性。电常数达到1900~4500,介电损耗为0.19~1.50。饱和极化强度Ps为14.8~18.7μC/cm2,矫顽场Ec为8.6~14.6kV/cm,其饱和磁化强度Ms为3.4~20.9emu/g。

1088

1088

0

0

本发明涉及一种碳/碳复合材料表面反应沉积金属钨骨架涂层的制备方法,采用包埋法制备出SiC过渡层改善C/C复合材料与金属W物理化学相容性,同时阻挡C元素与W元素的相互扩散,抑制WC脆性相的生成。利用封闭氧化铝坩埚内发生一系列化学反应在C/C复合材料表面沉积出多孔W涂层,该涂层孔径分布均匀,适合后期第二相的浸渗。涂层整体与C/C复合材料基体结合良好。表面反应沉积W涂层的方法能实现薄壁W骨架涂层的制备,并且克服气相沉积效率低和等离子喷涂不能在复杂构件上制备涂层的缺点。在C/C复合材料表面反应沉积制备W骨架涂层后为C/C复合材料表面钨渗铜、钨渗银涂层的制备打下基础。

1029

1029

0

0

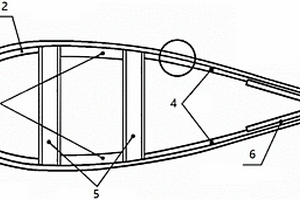

本发明公开了一种形状记忆纤维混杂复合材料风力发电机叶片及其制作方法,用于解决现有风机叶片由于风的不稳定性造成风机叶片形成颤振的技术问题。技术方案是风机叶片采用记忆型形状记忆纤维混杂复合材料作为驱动材料,通过控制通电电流的大小改变记忆型形状记忆纤维的刚度,进而改变形状记忆混杂复合材料的刚度,实现叶片材料的变刚度控制,以此使得叶片的固有频率远离激振力频率范围,避免了叶片颤振对风机的损坏。由于采用形状记忆纤维混杂复合材料,相比于背景技术玻璃纤维增强复合材料,能够显著降低风力发电机叶片的振动,并能实现叶片的半主动控制,解决了风力发电机叶片颤振的问题。成本相比于碳纤维复合材料风力发电机叶片更为低廉。

1136

1136

0

0

本发明涉及一种双马来酰亚胺自润滑纳米复合材料及其制备方法,技术特征在于:由二烯丙基双酚A改性的双马来酰亚胺树脂、无机纳米粒子、偶联剂和碳黑组成。制备方法是:将偶联剂加入到丙酮中,用乙酸调PH值,待偶联剂水解后将无机纳米粒子和碳黑溶液中,利用超声波分散,然后将其加入到双马来酰亚胺树脂的预聚体中加热搅拌,蒸馏除去其中的丙酮,待丙酮蒸发完后,浇入到预热好的模具中,抽真空除去气泡后,放入烘箱中进行固化,冷却到室温脱模后。本发明的复合材料可用作自润滑轴承、齿轮、压缩机的滑片等零部件,可在真空、辐射、高温等特殊环境下使用。具有操作工艺简单、无污染等特点,是一种适用性广的制备有机-无机纳米复合材料的方法。

一种Al2O3/TiAl金属间化合物复合材料及其制备方法,利用Ti粉、Al粉、Nb2O5粉以及Cr2O3粉经热压烧结工艺,通过铝热还原反应在基体相生成的过程中自生颗粒增强相及微合金化元素,制备了Cr、Nb微合金化Al2O3/TiAl细晶复合材料,本发明所得的材料综合了复合材料的优点外,还对基体相进行了双组份微合金化,使该材料的综合力学性能得到了进一步的提高,另外,该方法降低了烧成温度及热压压力,在快速烧成中实现了细晶化,同时降低了生产成本。

755

755

0

0

本发明公开了一种稀土增韧炭/炭复合材料的制备方法,用于解决现有的高强高韧炭/炭复合材料的制备方法致密化周期长的技术问题。技术方案是在炭纤维预制体中掺杂了稀土材料,利用稀土材料加快了前驱体的裂解及浓缩反应,进而促进了炭基体的快速沉积,制备时间由背景技术的80~100小时降低到15~20小时,降低了高强高韧炭/炭复合材料的致密化周期,有效地降低了成本;同时,由于稀土材料的掺杂可改性炭基体-炭纤维界面及炭基体显微组织,提高了炭/炭复合材料沉积态的断裂韧性和机械强度。

957

957

0

0

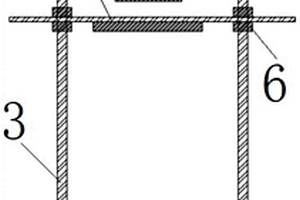

本实用新型公开了一种用于基体‑复合材料的单剪试验装置,包括基体下夹持件;基体下夹持件的下方与万能试验机的底部夹具连接;基体上夹持件平行设置在基体下夹持件的上方,若干固定杆竖向均匀设置在基体下夹持件与基体上夹持件之间;基体‑复合材料试样竖向设置在基体下夹持件与基体上夹持件之间,基体‑复合材料试样的基体单元固定在基体下夹持件与基体上夹持件之间,基体‑复合材料试样的复合材料单元的下端基体单元的侧壁相连,复合材料单元的上端贯穿基体上夹持件后与复合材料夹持件的下端连接,复合材料夹持件的上端与万能试验机的顶部夹具相连;本实用新型确保了复合材料单元拉拔位置的精确对中,对中过程简单,试验结果的准确性。

1031

1031

0

0

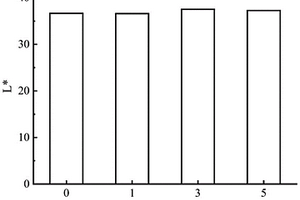

本发明公开了一种彩色植物纤维复合材料的制备方法,具体为:步骤1,分别将铁红颜料、有机红颜料、钛白颜料、炭黑颜料和木粉、高密度聚乙烯、聚乙烯蜡、马来酸酐接枝聚乙烯以及石蜡在烘箱中进行干燥;将干燥后的木粉、高密度聚乙烯、聚乙烯蜡、马来酸酐接枝聚乙烯、石蜡分别和铁红颜料、有机红颜料、钛白颜料、炭黑颜料放入混炼机中熔融混炼,分别得到共混物;然后进行粉碎,得到颗粒状的复合材料,然后将颗粒状的复合材料放入烘箱进行干燥后进行注塑成型,得到不同颜色的植物纤维复合材料。本发明将颜料均匀分散于复合材料中,着色后复合材料颜色均匀,实现了制备不同颜色的复合材料的需求,且制备过程简单。

1156

1156

0

0

本实用新型为一种复合材料管件成型模具,属于复合材料技术领域。本实用新型的复合材料管件成型模具包括硅胶芯模内涨成型工装和复合材料管件成型外模,所述硅胶芯模内涨成型工装用于成型硅胶芯模;所述复合材料管件成型外模沿轴向贯穿设有第一成型通孔,硅胶芯模设置在第一成型通孔内,硅胶芯模与第一成型通孔之间预留间隙。本实用新型解决了现有模具成型出来的碳纤维复合材料细管类零件外表面粗糙的问题。本实用新型的复合材料管件成型模具具有成型出来的复合材料细管类零件外表面光滑的特点。

一种双空腔磁性Fe3O4@mSiO2@BiOCl‑Ag/AgBr复合材料,该材料具有摇铃状双空腔结构,包括mSiO2@BiOCl‑Ag/AgBr介孔复合微球外层空腔,以及Fe3O4磁性中空微球内层空腔。本发明还提供了该复合材料的制备方法,包括:1)stober法在Fe3O4微球表面生长SiO2层;2)通过CTAB胶束模板法合成mSiO2/CTAB复合层;3)蚀刻二氧化硅中间层;萃取CTAB;4)通过APTES对介孔二氧化硅层进行表面胺基功能化;5)溶剂热反应得到双空腔磁性Fe3O4@mSiO2@BiOCl‑Ag/AgBr复合材料。本发明可以实现对难降解有机污染物先富集再催化降解的有效处理。

736

736

0

0

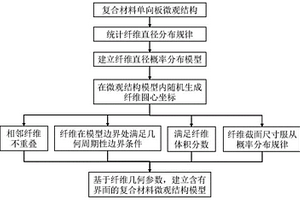

本发明涉及一种考虑界面的单向随机纤维复合材料微观结构生成方法,属于复合材料结构分析领域。该方法考虑了纤维截面尺寸的概率分布规律,首先通过微观成像统计纤维截面尺寸信息,构建纤维截面尺寸的概率分布模型。然后在满足几何周期性边界条件、相邻纤维不重叠、纤维体积分数满足要求以及纤维截面尺寸服从分布规律的条件下,通过随机算法生成考虑界面的单向随机纤维复合材料微观结构。本发明建立的随机纤维复合材料微观结构,考虑纤维尺寸的概率分布规律及界面相,可模拟复合材料的真实细观结构,提高了单向纤维复合材料的力学性能预示准确度。

中冶有色为您提供最新的陕西西安有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日