全部

1092

1092

0

0

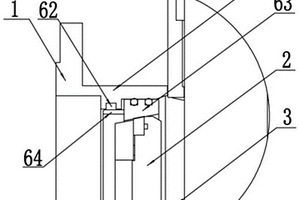

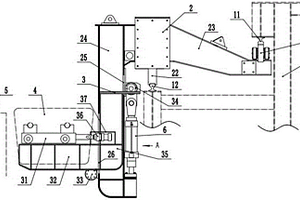

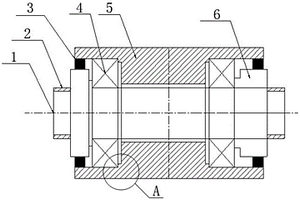

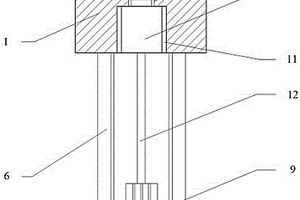

本实用新型提供一种长寿命双向蝶阀,包括阀体、阀板、阀杆及电动装置,阀体与阀板的接触处设有防尘密封结构,且该防尘密封结构位于阀体上。该密封结构包括限位结构、浮动密封座和导向管,且限位结构的截面为凹形;浮动密封座截面为斜锥形,浮动密封座固定于限位结构与阀体之间,且浮动密封座与限位结构之间有间隙;导向管的一端与浮动密封座固定连接,导向管的外侧表面紧贴限位结构的表面,使限位结构的凹槽、限位结构与浮动密封座之间的间隙均处于密闭状态,进而使得阀板与阀体之间防尘密封,从而达到延长阀门使用寿命的效果。本实用新型主要用于冶金行业的粉尘、杂质的气体管道中,达到启闭的目的。

846

846

0

0

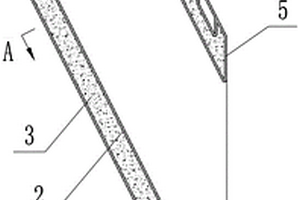

本实用新型公开了一种方通道冷却型废钢配料口,属于冶金设备领域,包括筒体,筒体壁中埋设有冷却循环通道,筒体壁包括由内向外依次设置的耐温层、耐冲击层和低温冷却层。本实用新型通过设置冷却循环管道对配料口筒体进行降温,降低筒体的温度,提高材料的强度,减小筒体的热应力,通过多层设置的结构降低热传导性,增强筒体的使用寿命,并且材料简单易得,成本低廉,提高了生产效率,适用于所有硬质物料的加入。

790

790

0

0

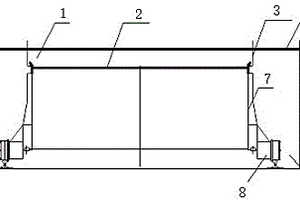

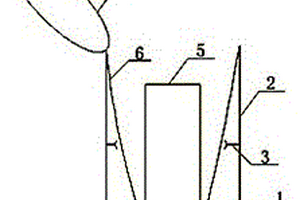

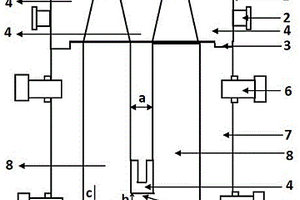

本实用新型涉及一种增加烧结料面高度的装置,属于冶金行业烧结料面加高设备技术领域。技术方案是:在台车栏板(7)上分别设置一个挡料板(1),框架梁(4)位于挡料板(1)的上方,框架梁(4)通过框架柱(5)固定在台车(6)上,调节拉杆(3)的上端通过固定螺栓固定在框架梁(4)上,调节拉杆(3)的下端固定在挡料板(1)上;平料器(2)设置在两个挡料板(1)之间,固定轴(2‑1)的两端分别固定在挡料板(1)上,沿固定轴(2‑1)的轴向设有多组耙齿(2‑2),多组耙齿(2‑2)之间设有刮料板(2‑3),每组耙齿(2‑2)沿固定轴(2‑1)的圆周方向均匀布置。本实用新型的有益效果是:能够增加烧结料面高度,提高产量。

1226

1226

0

0

本实用新型公开了板带轧制用碎边机的剪切机构,属于冶金板带轧制的辅助设备。包括通过传动齿轮带动而相对旋转的上刀轴和下刀轴,上刀轴上安装有剪切刀,下刀轴上安装有铜质保护套筒。剪切刀为直刀沿上刀轴的轴向通过两端的螺栓活动设置上刀轴端部的刀槽内,两个螺栓作为剪切刀上下移动的导向柱,剪切刀的侧面与刀槽的侧壁滑动配合,在刀槽底部、剪切刀的下面、两个螺栓之间放置有通长的板簧;所述板簧为M型板簧或者Z型板簧。本实用新型的板簧将剪切刀的中间部分支撑住,不但能提高切碎效果,而且还可以防止剪切刀断裂。

947

947

0

0

本实用新型公开了应用冶金领域的一种连铸中间包臂梁。该臂梁安装在导轨支架上,包括大臂梁和小臂梁,以及连接大臂梁和小臂梁的升降液压缸。大臂梁一体的水平斜梁和垂直主梁,在斜梁下方、连接主梁的一端安装支撑轮,另一端的上方安装定位轮。支撑轮和定位轮分别与导轨支架的支撑导轨和定位导轨配合。主梁为中空结构,前面有前开口。小臂梁包括一体连接的横梁和竖梁,竖梁插入装配在主梁内,横梁由前开口伸出,在横梁的下部,安装有与主梁前板外壁接触的前轮。升降液压缸与竖梁的顶板连接,可带动竖梁上下移动。本实用新型可在中间包的前方设置操作平台,实现近距离观察和操作,操作精准度高,安全方便。

971

971

0

0

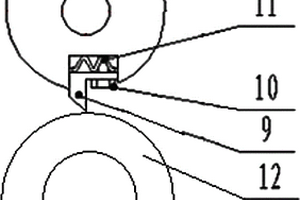

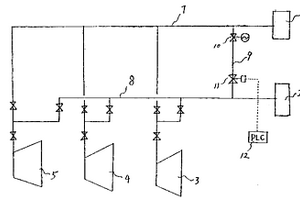

本实用新型涉及一种冶金高炉送风系统控制装置,特别是多座高炉供风母管双向自动拨风装置。技术方案是各高炉供风母管之间安装一条联络母管(9),联络母管(9)上设置电动阀(10)和气动阀(11),设置可编程序控制器(12)控制气动阀状态。正常情况下电动阀门打开一定角度,气动阀门关闭,当出现事故时,可编程序控制器控制气动阀迅速、及时打开,实现母管之间双向拨风,具有结构合理、自动双向拨风、防止高炉风口灌渣等特点。

880

880

0

0

本实用新型属于氧压浸出湿法冶金技术领域,具体涉及一种用于卧式连续氧压浸出反应釜的排料管线。本实用新型包括排料进口、排料釜内管、排料釜外管、接管法兰连接单元,排料釜内管、排料进口置于氧压浸出压力反应釜内部,排料进口一端的管口与排料釜内管通过焊接固定,排料釜内管另一端穿出压力反应釜,通过接管法兰连接单元与排料釜外管连接。本实用新型的排料管线,利用氧压釜内压力将浸出后温度、压力相对较高、具有一定腐蚀性、磨蚀性的浆体物料,通过不易堵塞、结垢,且具有耐磨蚀腐蚀性能的排料管线输送至下一工序。

819

819

0

0

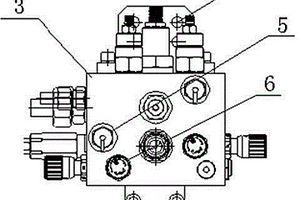

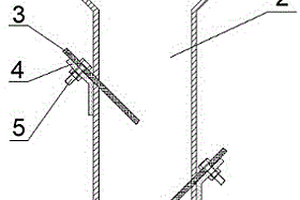

本实用新型涉及一种可调同步型扇形段夹紧油缸阀块,属于冶金行业冶炼扇形段设备技术领域。技术方案是:包含阀块本体(3)、连接板(4)、油路压力检测装置(5)和调节阀芯(6),阀块本体(3)上下分别固定连接板(4),阀块本体(3)内部设有油路通道,阀块本体(3)上设有油路压力检测装置(5)和两个调节阀芯(6),调节阀芯(6)与阀块本体内部的油路通道连通。本实用新型的有益效果是:保证扇形段夹紧油缸的抬起和压下同步平稳,避免发生因不同步造成调整垫片被压坏。更换、安装方便,可调同步,避免阀块堵塞损坏,延长阀块的使用寿命。

740

740

0

0

本实用新型涉及一种热轧带钢分条机组纵剪机入口对中辊,属于冶金行业热轧带钢分条机组设备技术领域。技术方案是:包含辊轴(1)、轴套(2)、骨架油封(3)、轴承(4)、辊筒(5)、锁母(6)和定位轴肩(7),辊轴(1)的两端分别设有轴套(2),辊筒(5)的两端分别通过轴承(4)转动连接在辊轴(1)上,辊轴(1)的一端设有与轴承(4)相配合的定位轴肩(7),辊轴(1)的另一端设有与轴承(4)相配合的锁母(6),辊筒和定位轴肩之间以及辊筒(5)和锁母(6)之间均设有骨架油封(3)。本实用新型的有益效果是:能够延长对中辊的使用寿命,避免夹坏带钢边部,而且还能够防止氧化铁进入内部损坏轴承,减少磨损。

895

895

0

0

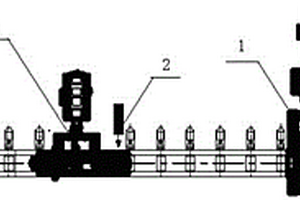

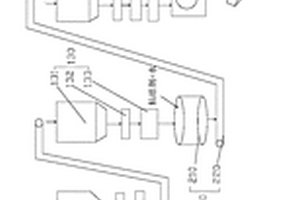

本实用新型涉及一种棒材剪切控制系统,属于冶金行业棒材生产技术领域。技术方案是:包含末架轧机(1)、热金属检测器一(2)、倍尺剪(3)、倍尺剪电机、倍尺剪传动装置、热金属检测器二(4)、输出辊道(5)和PLC控制模块,输出辊道(5)上设有末架轧机(1)和倍尺剪(3),倍尺剪(3)通过倍尺剪传动装置与倍尺剪电机驱动连接,倍尺剪(3)前后的输出辊道(5)上分别设有热金属检测器二(4)和热金属检测器一(2),所述热金属检测器二(4)和热金属检测器一(2)分别与PLC控制模块连接,PLC控制模块的输出端与倍尺剪传动装置通讯连接。本实用新型的有益效果是:解决了倍尺剪切长短不齐和不剪切倍尺等问题,提高了棒材成材率。

1180

1180

0

0

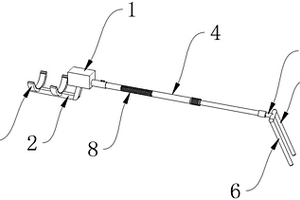

本实用新型公开了一种钢水同时测温取样装置,涉及钢铁冶金技术领域。本实用新型包括测温枪,测温枪的一端固定有新型伸缩杆,新型伸缩杆的另一端连接有T形连接块,T形连接块与新型伸缩杆的连接端开设有一螺纹,T形连接块与新型伸缩杆通过螺纹连接,T形连接块的另一端固定有测温管固定杆与取样器固定杆。本实用新型通过可拆卸安装杆的结构设计,使得装置把功能单一的测温枪改为多功能的测温取样枪,且可以根据使用者的需求进行长度调节,通过辅助支撑结构设计,使得装置能够在操作员使用时能够起到辅助支撑作用,避免了因为长期的使用测量、取样工具,手腕部的受力过多,导致手腕部因长期受力造成损伤。

1072

1072

0

0

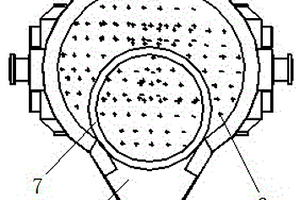

本实用新型涉及一种铁水罐挡渣装置,属于冶金行业炼钢生产技术领域。技术方案是:铁水罐(4)的顶部具有出铁口(8),挡渣环(7)包含耐火材料(1)、锚钩(2)和骨架(3),所述骨架(3)为圆环形结构,骨架(3)的外径大于出铁口(8)的外形尺寸,骨架(3)上均匀固定多个锚钩(2),耐火材料(1)通过锚钩(2)与骨架(3)结合成一体构成挡渣环(7),挡渣环(7)漂浮在铁水罐(4)内的铁水(5)上面,本实用新型的有益效果是:在不扒渣的情况下,能够避免大量铁渣随铁水装入转炉或电炉内,节约铁水的扒渣时间,避免扒渣造成的铁水损失和温度损失,提高了生产效率,减少石灰消耗,降低喷溅率,有助于转炉少渣冶炼,减少废炉渣的排放。

846

846

0

0

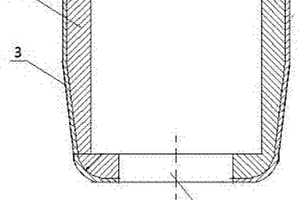

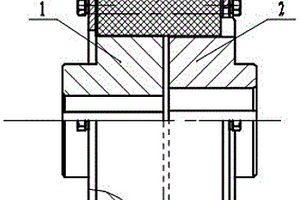

本实用新型涉及一种高线精轧机辊箱油膜轴承保护套,属于冶金行业高速线材精轧机设备技术领域。技术方案是:保护套套体呈圆桶结构,桶底上设有一个中心孔(4),保护套套体靠近桶底一端的外表面为锥台形,保护套套体靠近开口一端的外表面呈圆柱形,保护套套体开口端的外径大于桶底端的外径。箱装轴承装配时,通过保护套套体靠近桶底一端的锥台形外表面来矫正油膜水平位置,通过靠近开口一端的圆柱形外表面导向,避免油膜与轴肩接触磕碰造成损伤。本实用新型的有益效果是:能够减少辊箱装配过程中对油膜轴承内孔表面造成的损伤,避免油膜轴承烧损。

930

930

0

0

本实用新型涉及一种高线轧机辊箱锥套锁紧装置,属于冶金行业高线设备技术领域。技术方案是:轴头(6)的一端设有外螺纹且端部设有与螺栓(1)相配合的轴头螺栓孔(6‑1);锁紧压盖(3)的圆周方向上设有凸出于锁紧压盖(3)外表面的锁紧压盖敲击块(3‑1);辊环(5)、锥套(4)和锁紧压盖(3)依次安装在轴头(6)上,锥套(4)压装在辊环(5)内,锁紧压盖(3)螺纹连接在轴头(6)上;保护帽(2)罩在锥套(4)和锁紧压盖(3)上,保护帽(2)通过螺栓(1)和轴头(6)固定连接。本实用新型的有益效果是:避免了锥套在正常轧制过程中由于长期的轧制冲击造成的锥套与轴头松动,延长了轧辊轴和锥套的使用寿命,提高了工作效率。

964

964

0

0

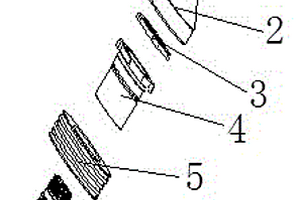

本实用新型涉及一种具有缓冲功能的物料下料装置,属于冶金行业物料输送设备技术领域。技术方案是:在下料筒(2)的外壁上设置两个或两个以上的缓冲组件,相邻的两个缓冲组件分别位于下料筒(2)相对应的两侧;所述缓冲组件包含缓冲板(3)、定位板(4)和连接螺栓(5),定位板(4)为折叠成钝角的折叠板,定位板(4)的一面固定在下料筒(2)的外壁上,定位板(4)的另一面与缓冲板(3)相连接,缓冲板(3)从下料筒(2)外壁上的插孔插入且向下倾斜至下料筒(2)的中心线。本实用新型的有益效果是:能够对做抛物线坠落的物料起到有效的缓冲作用,大幅度降低了物料下落时对下料筒内壁的冲击,减缓了下料筒的磨损速度,提高了使用寿命。

786

786

0

0

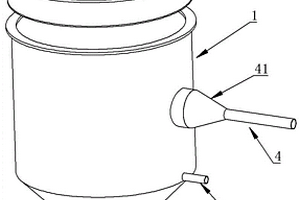

本实用新型提供了一种电炉灰制备冷固球设备,属于冶金固废资源利用技术领域,该制备设备包括:配料机构,用于将电炉灰、钢渣磁选粉和氧化铁皮混合配制为组合物a;混合机构,用于接收配料机构排出的组合物a,使组合物a、粘结剂和水混合以形成组合物b;制球机构,用于接收混合机构排出的组合物b,并对组合物b进行制球;利用该电炉灰制备冷固球设备,能够实现对电炉灰的有效处理并生产出冷固球使其再次利用,有效地回收利用资源,保护环境。

1165

1165

0

0

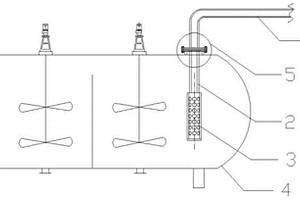

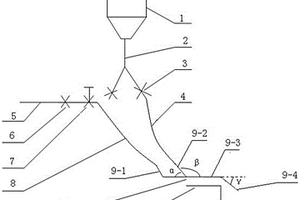

本实用新型涉及一种方坯连铸机保护渣电动加入装置,属于冶金行业连铸设备技术领域。技术方案是:包含保护渣存渣斗(1)、保护渣分配管(2)、保护渣开关球阀(3)、金属软管一(4)、压缩空气管道(5)、压缩空气开关球阀(6)、压缩空气电动开关阀(7)、金属软管二(8)、渣气汇总喷吹装置(9),保护渣存渣斗(1)底部与保护渣分配管(2)的入口相连,保护渣分配管呈“人”字型结构,金属软管一的一端与保护渣分配管的一个出口连接,另一端与渣气汇总喷吹装置(9)连接,金属软管二(8)的一端与压缩空气管道(5)连接。本实用新型的有益效果是:能满足一般钢种对连铸坯的质量要求,减少保护渣的浪费,从而达到提质增效的目的。

868

868

0

0

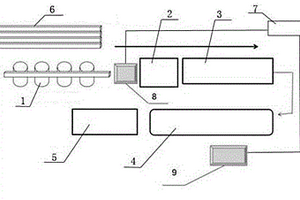

本实用新型涉及了一种用于跟踪单支铸坯和单卷钢材质量状态的扫描识别装置,属冶金设备技术领域。技术方案是:包含铸坯号码自动扫描器(8)和钩号自动识别器(9),铸坯号码自动扫描器(8)设置在铸坯入炉辊道(1)与加热炉(2)之间,加热炉(2)、高速线材轧机(3)、悬挂运输线(4)和打包机(5)依次排列,钩号自动识别器(9)布置在悬挂运输线(4)旁。本实用新型在连铸小方坯生产过程中铸坯进行逐支喷号后,用于扫描识别每支铸坯的标识号码,每支小方坯铸坯均有不同的标识号码,通过对应铸坯和线材的质量状态可将不合格产品以单卷线材方式进行剔除,实现了对每支铸坯和后续轧制的每卷钢材的质量状态跟踪和对应,有效保障了产品质量。

1067

1067

0

0

本实用新型涉及一种便于棒材冷剪输送辊快速拆装的联轴器,属于冶金行业棒材生产设备技术领域。技术方案是:电机端半轴(1)的中心设有减速轴孔(1‑1),电机端半轴(1)的端面上设有凹型腔(1‑3),凹型腔(1‑3)内璧上均布棒销孔(1‑2),棒销(5)插在电机端半轴(1)的棒销孔(1‑2)中;花键轴(2‑2)边缘开有与棒销(5)对应的半圆槽,辊子端半轴(2)的花键轴(2‑2)嵌入电机端半轴(1)的凹型腔(1‑3)中,挡圈一(3)和挡圈二(4)分别通过螺栓固定在电机端半轴(1)和辊子端半轴(2)的端面上。本实用新型的有益效果是:结构简单,拆装方便,为输送辊道更换提供了便利条件。

1054

1054

0

0

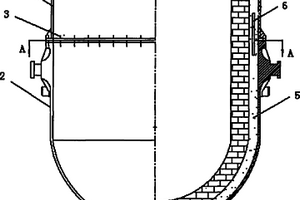

一种可以有效防止永久层断裂的铁水罐,属于冶金设备技术领域,目的是提供一种永久层没有缝隙、不会在上下浇注时发生断裂事故的铁水罐,其技术方案是:它由罐上体和罐体组合而成,罐上体和罐体之间由法兰式螺栓连接,罐体内有工作层,罐体内的永久层采用耐火骨料与高铝水泥混合浇注,在浇注层内有多片加强筛网,加强筛网垂直放置,沿着罐体圆周均匀分布,加强筛网的位置与罐上体和罐体的连接处相对。本实用新型的优点是,耐火骨料与高铝水泥混合浇注层与加强筛网相配合,大大加强了永久层的强度,有效地解决了现有技术采用两层薄片砖错缝砌筑方法导致的永久层浇注上下产生断裂的问题,杜绝了钻铁、漏铁等安全事故的发生。

1218

1218

0

0

本实用新型涉及一种钢铁材料酸浸对照实验用夹具,属于冶金物理实验检测设备技术领域。包括基座(1)、搅拌器(5)、螺栓Ⅰ(2)、螺栓Ⅱ(3),所述基座(1)为圆柱状金属结构,基座(1)上对称设置有2‑4组样品安放槽(8),电机(4)装配在电机安装槽(11)内。本实用新型结构简单、使用方便;夹具不夹持样品时,装置也可用于配置酸液过程中的搅拌器使用;电机转速不同可实现不同酸洗液流速模拟,模拟动态酸洗实验条件;同批次可处理实验样品多、实验条件变差小,可显著提高实验结果准确性。

803

803

0

0

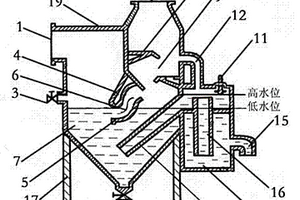

本实用新型涉及一种冲激式除尘装置,在壳体上开有进气口、出气口、进水口和排污口,在壳体中设有积尘水箱、离心净化室和净气分雾室,所述壳体通过支架固定支撑在底座上,所述离心净化室是由设置在所述壳体中的上叶片和下叶片构成的S形通道,在所述壳体的侧部设置有水位平衡系统;所述水位平衡系统是在溢流箱内部设置有水封,在溢流箱下部设置有溢流口,在溢流箱上部安装有水位控制装置。本实用新型具有耐腐蚀、寿命长、结构合理、除尘性能高效、稳定的特点,可适用于冶金、煤炭、化工、铸造、发电、建筑材料及耐火材料等企业锅炉的尾气净化除尘,在粘性生石灰运输领域也有很好的除尘效果。

1009

1009

0

0

本实用新型涉及冶金设备技术领域,尤其涉及一种炼铁高炉废气处理系统。包括放散管道,还包括沉淀室,所述沉淀室的一侧设置有进气管,所述沉淀室的下部设置有锥形部,所述锥形部底部设置有排出管,所述排出管的下部设置有阀门;所述放散管道的一端设置有膨胀部,所述膨胀部与进气管相连接,所述沉淀室上方可拆卸的连接有消声组件,所述沉淀室和消声组件之间设置有过滤板;所述沉淀室内在膨胀部的上方设置有冲洗组件。本实用新型可以减小放散废气产生的噪音,并除去放散废气中的灰尘,避免或减小对环境造成污染。

784

784

0

0

本实用新型涉及一种圆柱形合金锻造坯快速包套装置,属于冶金行业锻造设备技术领域。技术方案是:圆柱形外壳(2)固定在基座(1)上,顶盖(4)设置在圆柱形外壳(2)上面,圆柱形合金锻造坯(5)和保温棉(6)设置在圆柱形外壳(2)里面,保温棉(6)上涂有石棉粉,圆柱形外壳(2)内部的圆周方向上设有三个相同的夹具(3),所述夹具(3)的一端固定在圆柱形外壳(2)的内壁上,夹具(3)的另一端为与圆柱形合金锻造坯(5)相匹配的弧形结构,保温棉(6)通过夹具(3)挤压在圆柱形合金锻造坯(5)的表面上。本实用新型的有益效果是:能够将保温棉快速的包覆在圆柱形合金锻造坯表面上,避免人工包覆保温棉出现包覆不紧的情况。

1119

1119

0

0

本实用新型涉及一种多支铸锭单锭模结构,属于冶金行业锭模制备技术领域。技术方案是:拖耳(2)对称焊接在冒口铁壳(1)两侧,子母口(3)位于冒口铁壳(1)底部,浇钢口(5)为上小下大结构,冒口铁壳(1)、子母口(3)和浇钢口(5)之间填充耐火材料;锭模体(7)对称分为两部分,通过子母口(3)紧密贴合,两部分锭模体(7)分别由固定卡槽(6)固定,锭模体(7)内设有两个或多个浇铸室(8),浇铸室(8)底端之间设有连通口(9),浇铸室(8)与锭模体(7)之间填充耐火材料。本实用新型的有益效果是:浇铸完的钢锭只需进行简单的切割便可直接加工成电渣冶炼自耗电极,缩短了产品的冶炼生产周期,提高了产品的成材率。

1086

1086

0

0

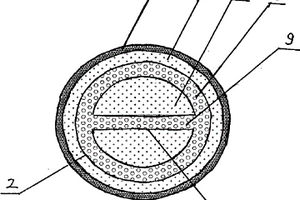

本实用新型涉及一种生产海绵铁专用设备,特别是生产海绵铁装料用模具。技术方案是:该模具包含环状模具体(2)和直线模具体(3),直线模具体(3)设置在环状模具体(2)内,直线模具体的两个端点连接在环状模具体的圆环上。由于在环状模具体内设置了直线模具体,该模具体内也装入铁系氧化物,改变了内圆空间过大浪费还原剂的现象,同时也提高了铁系氧化物的装填系数,提高了产量,降低了消耗。本实用新型具有结构合理、提高铁系氧化物的装填系数、提高产量、降低消耗等特点。本实用新型可直接用于粉末冶金一次还原海绵铁、炼钢炼铁用海绵铁(直接还原铁)、以及以反应罐装烧铁系氧化物的装罐工艺生产。

北方有色为您提供最新的河北有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日