全部

857

857

0

0

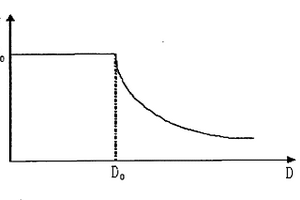

本发明公开了一种非线性收卷张力控制方法,在印刷收卷工艺中,根据POP、OPP、PE等复合材料的不同要求,在0<K<1范围内选取张力锥度系数K的值,并同时设定初始张力F0、初始卷径D0,根据卷径D的实时变化,按照F=F0[1-K(1-D0/D)]函数式,计算得到实时输出张力F的数值,控制收卷装置及时调整收卷张力即可。本发明的收卷张力控制方法对于PE、OPP、POP及一些复合材料收卷质量好,收卷整齐,使印刷成品的合格率大幅度提高,提高了生产效率。

969

969

0

0

本发明提供一种空间相机次镜支架结构,包括次镜支架、金属嵌件及金属法兰,次镜支架包括同心设置的内环、外环,所述内环和外环之间通过均布的多条切向筋连接,外环为碳纤维复合材料层压板结构,内环由碳纤维复合材料预浸料以金属嵌件为芯轴缠绕形成,在进行最后一圈缠绕的过程中对预浸料在厚度方向进行分束,每经一个内环的等分点分出一束预浸料,分出的预浸料的端部与外环连接形成所述的切向筋。本发明解决了高刚度与轻量化之间的矛盾;同时采用以金属嵌件为芯轴缠绕铺设预浸料并使金属嵌件与复合材料一起固化的方法,解决了金属嵌件与复合材料次镜支架牢固装配的问题。

本发明涉及一种采用溶胶?凝胶+碳热还原技术原位合成手链状Al4C3纳米线的制备方法,通过CVI法在预制体上沉积碳源层,再将含有碳源层的预制体浸渍在成分均匀、稳定并含有氧化钙为催化剂的溶胶中,最后将预制体悬挂于装有碳粉与氧化铝粉混合的石墨模具内部顶端位置,经过一定温度的热处理,铝源与碳源相互扩散,并在催化剂作用下生长出手链状Al4C3纳米线。本发明制备方法简单、无污染、方向可控,可人工设计纳米线的生长方向达到提高复合材料力学性能、各向同性、断裂韧性、抗蠕变及防氧化的目的。同时可应用于树脂基、金属基、陶瓷基复合材料中,具有很好的经济效益与社会效益。

1093

1093

0

0

一种锂离子电池负极用SnO2纳米棒及其制备方法,将SnCl2·2H2O加入去离子水中,得乳白色溶液,向乳白色溶液中加入super?P后超声,得到均匀的混合液;将混合液进行微波水热反应得到SnO2/super?P复合材料;将SnO2/super?P复合材料烧结,得到SnO2纳米棒。本发明以super?P为模板,能在一定程度上控制纳米材料的结构,从而抑制纳米材料的团聚;微波水热法与常规水热方法相比,采用微波作为加热工具,实现分子水平上的搅拌,克服水热容器加热不均匀的缺点,缩短反应时间,提高工作效率,能够制备出结晶完好、粒径分布均匀的纳米材料,并且此方法操作简单、周期短且成本低廉,适合于大规模生产。

1136

1136

0

0

一种PANI/CoFe2O4/PVDF吸波材料及制备方法,将PVDF与CoFe2O4粉体加入到盐酸中,混合均匀后加入苯胺,在冰浴下搅拌30-60min,自然降温至零下,滴加过硫酸铵溶液,滴毕后在冰水浴中搅拌8-10h,得到混合溶液;将混合溶液抽滤,用超纯水反复洗涤直到滤液呈无色,得到黑色产物,将黑色产物干燥即可。本发明采用原位复合的方法,过硫酸铵诱发苯胺形成长分子链的时候和CoFe2O4,BaSr0.6Ti0.4O3粉体发生复合,有利于介电损耗和磁损耗达到匹配,使其吸波性能更好。本发明制得的复合材料具有优良的吸波性能,最大反射损耗达-27.4dB,该复合材料的制备工艺简单。

799

799

0

0

本发明公开了一种Ag‑MAX相纳米复合镀层及其沉积方法,以铜触头为基体,Ag‑MAX相复合材料为靶,采用脉冲激光沉积方法,在触头基体表面形成100nm~10um的致密、两相均匀的纳米复合材料。利用MAX相作为陶瓷材料优异的弹性模量及硬度,可以提高Ag触头的耐电弧烧蚀性及抗熔焊性;其优异的自润滑性有利于延长触头的使用寿命。本方法可以通过控制激光脉冲数控制镀层厚度,通过控制靶材成分来控制镀层成分,可以得到不同配比的复合材料镀层。实验表明,本方法可以获得具有纳米晶结构的、两相分布均匀的Ag基复合材料,保证电导率的同时有效提高硬度、耐磨性和抗烧蚀性,可以延长使用寿命,有较大的应用推广价值。

800

800

0

0

本发明公开了一种具有柔性超细羟基磷灰石亚纳米线的制备方法,其在油酸、乙醇和水的混合液中,加入钙盐水溶液、磷酸盐水溶液、稀土硝酸盐水溶液,搅拌均匀后在0℃~30℃的环境中静置7~15d,获得具有羟基磷灰石特性的柔性超细亚纳米线。本发明制备的纳米线为柔性超细纳米线,作为新型钙磷灰石材料,可用于无机涂层材料,或者用于与有机大分子组装构筑新型的人工骨、骨水泥等生物医用复合材料,改善复合材料的降解可控性。

1098

1098

0

0

本发明涉及充气天线一体成型反射面及其成型方法,首先根据天线反射面曲面模型提取反射面尺寸制备反射面模具;然后将柔性材料平铺在阳模表面,将阴膜加热到相应温度,根据反射面的具体功能需求,在阴膜上涂覆相应复合材料及粘结材料;将阴膜向阳膜按照计算的相应力度施压,使得柔性材料在相应温度和压力下变形,并且与复合材料及粘结材料完全融合,形成反射面。本发明可以克服裁剪拼接多缝隙、多误差的缺点,能够实现整体拼接及精确一体成型,可以大大提高复合材料反射面的结构性能、提高其反射面的精度要求,缩短反射面制作的加工时间,还可以大幅减少复合材料的用量,降低加工制作成本,缩短加工周期,利于现代化、批量化的生产。

799

799

0

0

一种抗冲击防护构件的增材制造方法,该方法包括如下步骤:S1:制备二氧化锆特种陶瓷粉末;S2:制备PBO纤维复合材料;S3:设计特种陶瓷构件数模,并设计依据该数模进行POB纤维复合材料构件熔融沉积制造轨迹数据;S4:将上述步骤设计的特种陶瓷构件数模导入SLS设备,用二氧化锆特种陶瓷粉末逐层增材制造特种陶瓷构件;S5:将步骤S3中设计的PBO纤维复合材料构件熔融沉积制造轨迹数据导入FDM设备,在上述步骤得到的特种陶瓷构件上粘接PBO纤维复合材料,制备得到防护构件;S6:对上述防护构件进一步保型,即得成型的抗冲击防护构件。本发明提供的制造方法,流程简单,生产周期短,生产效率高;且制得的防护构件密度小,抗冲击能力好。

853

853

0

0

本发明公开了一种制备银稀土氧化物电接触材料的方法,包括以下步骤:一、将Ag2O粉末进行处理;二、制备合金熔体;三、喷射共沉积制备复合材料;四、对复合材料进行原位化学处理;五、挤压、轧制、拉拔制备银稀土氧化物电接触材料。本发明制备的银稀土氧化物电接触材料具有比用粉末冶金法、反应合成法、化学共沉淀法等方法制备的银稀土氧化物电接触材料更高的强度和加工性能,银和稀土氧化物反应界面新鲜,使银稀土氧化物电接触材料的热稳定性和热强性明显改善;同时具有耐磨、耐蚀、耐电弧烧损和抗熔焊等电接触性能。

1026

1026

0

0

本发明提供一种减少漏磁的Halbach永磁阵列结构,包括Halbach永磁阵列本体、碳纤维保护套和Fe基软磁复合材料;Halbach永磁阵列本体由多个径向充磁永磁体和多个切向充磁永磁体交替排列组合而成;Halbach永磁阵列本体的外表面由一个聚磁面和多个蔽磁面组成;聚磁面上包覆有碳纤维保护套;蔽磁面上包覆有碳纤维保护套,碳纤维保护套上固定有Fe基软磁复合材料。本发明采用碳纤维保护套和Fe基软磁复合材料包覆,大大减少了漏磁,甚至能够完全消除漏磁。Fe基软磁复合材料的设置能够使气隙区域处的磁感应强度增强。本发明Halbach永磁阵列结构能够应用在径向永磁轴承和盘式无铁芯双边永磁电机中。

785

785

0

0

本发明公开了一种TiB2/Cu材料的制备方法,采用喷射沉积的方法制备了TiB2/Cu复合材料,在真空感应熔炼铜钛合金;铜钛合金包覆硼粉喷射沉积;高温烧结原位反应;然后得到TiB2/Cu合金。本发明成份合理,合金化程度高,生产工艺简单,操作方便。本发明的TiB2/Cu复合材料与传统浇铸法相比具有晶粒细小、合金元素宏观偏析小、成分均匀的优势,几乎不引入杂质,提高合金的导电性及力学性能,可使用于航空航天高性能导电弹性器件,如引线框架和电触头等方面的应用。

本发明公开的一种定向排列的陶瓷晶须或纤维增强不锈钢基材料的制备方法,首先利用流延成型方法制得含有陶瓷晶须或纤维的不锈钢未凝固生片,再利用磁场诱导定向排列方法实现陶瓷晶须或纤维在不锈钢生片中的二维定向排列,最后经烘干、叠层、热合工艺制备得到三维定向排列的陶瓷晶须或纤维增强的不锈钢基复合材料,该方法制备得到的复合材料在垂直于陶瓷晶须或纤维方向上的抗冲刷磨蚀性能优于基体不锈钢材料、相同陶瓷成分颗粒增强不锈钢基体材料和随机分布的陶瓷晶须增强不锈钢基体材料,尤其适用于泥沙量较大的河流的水轮机过流部件的抗气蚀和磨损。

1140

1140

0

0

本发明涉及高耐热性液体改性双马来酰亚胺树脂及其制备方法。现有双马树脂改性方法存在熔融温度高、不满足缠绕成型工艺、没有兼顾到耐热性提升缺陷。本发明将3-氨基苯并环丁烯与双马来酰亚胺单体经Michael加成熔融共聚形成预聚体,降温后添加活性稀释剂保温,冷却后加入溶有催化剂的溶液,混合均匀,真空蒸除溶解催化剂的溶剂,得到高耐热性液态改性双马来酰亚胺树脂。本发明提供的树脂体系常温下呈现流动液态,是双马树脂领域不多见的品种,表现出良好的加工工艺性,适合目前多种复合材料成型工艺,尤其适用于RTM和缠绕成型,不仅可用作高级覆铜板的基础树脂,而且还可以用于航空航天、交通运输等领域的先进复合材料或耐高温胶黏剂等。

901

901

0

0

本发明公开了可抑菌的电子产品外壳叠层结构,包括基材部和复合材料部,所述基材部由竹纤材料制成,所述复合材料部由若干层单元材料结构粘接构成,每个所述单元材料结构皆由树脂和一层塑料纤维层构成,所述复合材料涂覆于基材部表面,所述复合材料部未与基材部接触的表面上形成有塑料膜。本发明的电子产品外壳叠层结构可简化后续的表面处理工艺,降低了表面处理成本,采用竹纤材料形成的基材部可赋予该外壳抑菌、吸附异味和抗紫外线等功能。

989

989

0

0

本发明公开了一种可用铝封装的四元十二水磷酸氢二钠基相变蓄热材料,各组分及其质量百分含量为:Na2HPO4•12H2O 75%~95%;Na2SO4•10H2O 3%~22%;Na2SiO3·9H2O 1%~4%;Na2CrO4•4H2O 1%~3%,上述复合材料还可含有水,其中复合材料与水的质量比为1:(1~1.3)。本发明涉及热能利用中相变蓄热材料、强化导热和降低过冷度,特别是实现了Na2HPO4•12H2O基相变蓄热材料过冷度的控制,拓宽了其使用范围,提高了使用的稳定性。

926

926

0

0

本发明公开了一种原位自生WC强化WCu动弧触头表层的制备方法,具体按以下步骤实施:步骤1,制备WCu复合材料;步骤2,对步骤1制备的WCu复合材料机加工成一定规格的WCu基体,并使WCu基体横截面Z轴方向环形排列若干孔,将石墨棒插入孔中,得到石墨棒/WCu前驱体;步骤3,将步骤2得到的石墨棒/WCu前驱体垂直放置于氧化锆方舟中,再放入氩气气氛保护水平管式炉中进行扩散碳化,冷却,得到WC增强相呈柱状结构分布梯度强化的WCu复合材料;步骤4,将步骤3得到的WC增强相呈柱状结构分布梯度强化的WCu复合材料加工成圆套筒;提高了WCu动弧触头表层的耐电弧侵蚀性、高温强度及耐磨性且不改变其整体的传导性。

845

845

0

0

一种高纯Ti2AlNxC1-x固溶体材料及其制备方法,将占总重量73.01~75.79%%的Ti粉,20.58~21.36%的Al粉,2.85~6.41%的C粉,并加入占整个原料总重量1%的硬脂酸钠,通过在氮气保护下高能球磨并在较低条件下热压制备了Ti2AlNxC1-x复合材料,由于该工艺所合成的材料烧成温度低,结构均匀致密,成本较低,力学性能优异,拓宽了该复合材料的应用范围。该材料具有高强、致密、耐高温、可加工等特点。

704

704

0

0

本发明涉及一种LaB6/Si-Mo梯度高温抗氧化涂层的制备方法,首先在C/C复合材料表面制备SiC内涂层,缓解基体与涂层之间因热膨胀系数差异而引起的热应力集中问题。中间层为SiC-MoSi2过渡涂层,作为内外涂层的过渡层,可以有效地减少外涂层在高温条件下产生裂纹、气孔等缺陷,进而发挥其优异的高温抗氧化性能,进而提高C/C复合材料在高温有氧缓解下的适应抵抗能力。利用等离子喷涂法制备LaB6/Si-Mo涂层,可以精确的控制涂层的厚度,解决涂层的厚度不均匀问题。涂层间依次形成梯度,减少了热应力的产生,提高了涂层间的结合力。结合等离子喷涂法与包埋法的优点,可大大提高涂层的高温抗氧化能力。

829

829

0

0

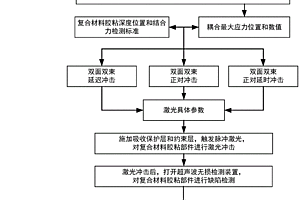

本申请提供一种双光束协同的激光冲击波结合力检测方法以及适用于该方法的检测装置,属于激光应用技术领域,通过将现有的单光束改进为双光束,用改进后的双光束按照预设的协同方式冲击待检测复合材料胶粘部件,随后用超声波无损检测装置检测经双光束冲击的区域是否存在层裂缺陷,以此来判断待检测复合材料粘接位置是否满足粘接力标准,本申请的冲击方式包括单面双束延时冲击、双面双束正对冲击和双面双束正对延时冲击三种方式,可检测位于复合材料部件不同深度处胶粘界面的结合力,整个检测方法原理简单、激光参数要求低、操作简易、通用性强、检测快速准确,可适用于树脂基复合材料部件任意深度位置胶粘界面的结合力检测。

本发明公开了一种用等离子旋转电极雾化制粉制备减摩耐磨BN/CuSn10粉末方法,将铜粉、锡粉和氮化硼粉末进行混合,得到混合粉;将混合粉用冷等静压法进行压样,将压样进行预烧,得到BN/CuSn10块体;将块体放入旋转进给装置中真空处理后通过等离子旋转电极雾化法制备减摩耐磨BN/CuSn10粉末;将BN/CuSn10粉末进行压型,随后进行真空热压烧结,随炉降温冷却,得到致密的BN/CuSn10复合材料;最后进行冷轧塑性变形,通过加工硬化,得到高强度高耐磨的BN/CuSn10复合材料;该方法所制得BN/CuSn10复合材料粉末,球形度高、流动好、杂质低,用其烧制的产品性能优异,组织均匀,通过真空烧结及塑性变形,所得到的BN/CuSn10复合材料材料硬度高,摩擦系数降低、耐磨性好。

1052

1052

0

0

本发明公开的采用真空熔铸法制备CUCR40电触头,属于金属材料制备技术领域。按重量百分比其组成为:40%的CR,其余为CU。通过以下方法制备得到:将CR块在低温液体保护下,通过研磨破碎机加工制成CR粉,将CR粉经压制后烧结成CR粉坯,然后将CU块与CR粉坯放入真空炉中加热,熔化后进行浇铸,冷却后即制得CUCR40电触头材料。本发明的优点在于:将CR块破碎成CR粉,再经压制、烧结制成CR粉坯,降低了熔化温度,缩短了熔化时间。本发明的制备方法,工艺简单、成本低,制得的CUCR40复合材料与熔渗的CUCR40复合材料相比具有更优越的性能。

984

984

0

0

本发明涉及一种Si3N4纳米线的表面改性方法,通过在Si3N4纳米线表面制备碳层和碳纳米管层,使得Si3N4纳米线的表面由光滑状态转变为粗糙状态,并且表面呈现出多孔结构。此外,在Si3N4纳米线表面施加的碳层和碳纳米管层基本由碳元素组成,该元素成分与碳/碳复合材料的热解碳基体的化学成分一致,因而从表面形貌和表面化学成分两方面促进了Si3N4纳米线与热解碳基体的界面结合,从而使得碳/碳复合材料的压缩强度大幅提高,提高最大值达到124%。

本发明公开了一种氟化石墨烯基超疏水分离膜和制备方法及在油水分离中的应用,以铜网为基材,先采用水热法在铜网表面生成一层片状Cu2S,然后通过浸渍法,在NiCl2溶液中制备出具有粗糙表面的Ni(OH)2/Cu2S复合材料。在Ni(OH)2/Cu2S复合材料表面进行界面电化学聚合,制备出PPy/FGO/Ni(OH)2/Cu2S覆盖的高效油水分离铜网膜。本发明的超疏水网膜具有制备简单、过程可控、耐腐蚀和超疏水的特性,可高效分离含油废水,同时可以重复使用。

本发明涉及化工化学技术领域,具体涉及了一种聚吡咯纳米线界面改性三维石墨烯/PDMS复合光热材料的制备方法。采用电化学氧化吡咯聚合方法,在三维石墨烯的表面生长聚吡咯纳米线,将其与PDMS混合,真空除泡,固化得到聚吡咯纳米线界面改性的三维石墨烯/PDMS复合材料。本发明的聚吡咯纳米线改性三维石墨烯/PDMS复合材料具有连续的界面相,聚吡咯纳米线的存在有效地解决了石墨烯与PDMS相容性差的问题,显著提高了石墨烯与PDMS之间的结合力,材料的各种表征数据显示改性后的复合材料其杨氏模量、电导率、热导率、光热转化性能等均得到显著的提高,该界面改性技术获得的复合材料可以广泛的应用于高性能电子器件和高科技工业技术领域。

902

902

0

0

本发明公开了一种蜂窝孔状粉煤灰保温材料的备方法,包括以下步骤:粉煤灰表面改性;粉煤灰-环氧树脂浆料的配置;蜂窝孔状粉煤灰保温材料的成型。本发明利用粉煤灰中的SiO2和Al2O3的空间四面体结构,采用适当的表面改性剂,使SiO2和Al2O3的空间结构向外延伸,并在一定的成型工艺条件下,与环氧树脂、固化剂构成有机体系进行复合,形成粉煤灰-树脂复合材料空间蜂窝孔状结构。该复合材料具有隔热性好、防水性好、多孔轻质、易着色、生产成本低等特点,可应用于建筑物的墙体隔音保温层等领域。

826

826

0

0

本发明公开了一种P-N结空心球NIO-CDS纳米复合材料的制备及在光催化分解水制氢中的应用,该方法利用廉价的镍源和镉源,采用水热法合成法,四步浸渍法将N-NIO半导体与P-CDS半导体复合,制备出一种P-N结空心球NIO-CDS复合纳米材料,该制备工艺过程简单易行,可实现规模化生产。将该P-N结空心球NIO-CDS复合材料作为太阳能可见光催化分解水制氢的光催化剂,加速了光生电子的输送速率,大幅度提高了制氢产率。

966

966

0

0

本发明属于航空材复合材料领域,特别是涉及一种耐高温玻璃钢模具的制作方法。采用玻璃纤维增强的聚合物基复合材料技术,解决了大型复合材料零件成型工装的制造难题,制造出了满足成本要求和使用要求的玻璃钢成型模具。本发明提出一种可100℃固化脱模的耐160℃的低成本玻璃钢模具,使模具刚度、耐温性能满足使用要求,而且成本低、重量轻,能够反复多次使用。解决了大型航空复合材料产品成型模具耐温性及成本高的技术难题。

1163

1163

0

0

本发明属于材料性能测试的试验技术,具体涉及一种用于测量机械连接试验孔挤压变形的装置。复合材料结构连接部位的设计是飞机结构设计的关键,而机械连接挤压设计值又以典型铺层单钉-单剪连接试样的挤压许用值为基础,这是因为飞机复合材料结构普遍采用单搭接的机械连接形式。本发明的目的是提供了一种用于测量机械连接试验孔挤压变形的装置,该装置与现有的测量装置相比,使用方便,测量准确度高,同时安全环保,可提高工效。

北方有色为您提供最新的陕西有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日