全部

1138

1138

0

0

本发明公开了一种玻纤增强聚苯乙烯复合材料及其制备方法,属于高分子材料技术领域。上述复合材料包括:聚苯乙烯树脂、改性玻璃纤维、抗氧化剂、分散剂;所述改性玻璃纤维表面涂覆浸润剂,所述浸润剂由以下组分组成:硅烷偶联剂、不饱和聚酯树脂乳液、水性环氧树脂乳液、表面活性剂、pH调节剂、抗静电剂、去离子水;所述硅烷偶联剂为质量比为1:0.4‑0.8的3‑巯基丙基三甲氧基硅烷和γ‑缩水甘油醚丙基三甲氧基硅烷的混合物;所述表面活性剂为质量比1:1‑2的脂肪醇聚氧乙烯醚和十八烷基硫酸酯钠的混合物。本发明将改性玻璃纤维添加到聚苯乙烯中,使得制备的复合材料具有较高的力学性能,在汽车轻量化的大背景下具有更广泛的应用。

1057

1057

0

0

本发明公开了一种增强型抗静电聚醚醚酮复合材料,所述组分按重量份数配比:聚醚醚酮45‑60份,连续长纤维15‑40份,石墨烯0.5‑5份,偶联剂0.1‑5份,加工助剂0.1‑5份。本发明还公开了该增强型抗静电聚醚醚酮复合材料的制备方法,连续长纤维经牵引机的作用在挤出机第一个排气口加入。本发明的聚醚醚酮复合材料制品表面质量高,生产工艺稳定,操作简单,满足抗静电使用要求,机械性能和热性能改善明显。

733

733

0

0

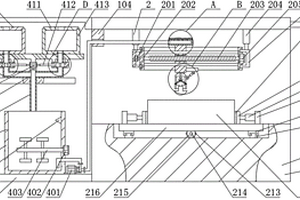

本发明提出了一种碳化硅与金属复合材料的烧结炉,包括:炉体;两隔板将炉体的腔体分割为第一烧结区、第二烧结区和第三烧结区,三个烧结区内分别设置有加热单元;驱动机构和驱动杆,驱动机构设置在炉体的外部,驱动杆的一端与驱动机构连接,另一端设置有放置架,放置架上用于放置待烧结物,驱动机构驱动驱动杆带动待烧结物在第一烧结区、第二烧结区和第三烧结区之间往复运动;控制系统,与驱动机构、第一加热单元、第二加热单元和第三加热单元电连接,以控制驱动机构工作,并分别控制三个烧结区的烧结温度。本发明通过对碳化硅与金属复合材料烧结时的温度进行周期性改变,能够使得碳化硅与金属复合材料在不同的温度进行烧结,极大的提高烧结率。

656

656

0

0

本发明公开了一种新型彩色玻纤复合材料配方,包括玻璃纤维和染色剂;本发明通过在玻璃纤维原料的石灰石、石英砂、叶腊石、白云石、硼钙石和硼镁石中加入铝、铁、钾、钠、水和钛并通过混合搅拌机实施混合应用的同时通过在染色剂的分散染料和环保染料中加入水,从而使得加工处理后的固化玻璃纤维能够有效的拉丝分离出彩色玻璃纤维复合材料,进而有效的提升了较传统方式下的玻纤能够达到更强拉力的彩色玻纤复合材料结构,同时利用添加的染色剂能够有效的提升玻纤材料的色彩饱和度,并有力的增强了彩色玻纤材料在高强度拉力的处理下达到更高的承载力进而有效的弥补了现有技术中的不足。

1139

1139

0

0

本发明公开了一种玻纤增强PMMA复合材料及其制备方法,属于高分子材料技术领域。上述复合材料包括:PMMA树脂、改性玻璃纤维、相容剂;所述改性玻璃纤维表面涂覆浸润剂,所述浸润剂由以下组分组成:硅烷偶联剂、双酚A型环氧树脂乳液、不饱和聚酯树脂乳液、表面活性剂、pH调节剂、去离子水;所述硅烷偶联剂为质量比为1:0.3‑0.7:0.2的甲基丙烯酸四氯化铬、γ‑甲基丙烯酸丙基三甲氧基硅烷和二乙烯基三胺基丙基三乙氧基硅烷的混合物;所述表面活性剂为质量比1‑1.5:0.5的脂肪醇聚氧乙烯醚和十二烷基二甲基氧化胺的混合物。本发明将改性玻璃纤维添加到PMMA中,使得制备的复合材料具有较高的力学性能。

755

755

0

0

本发明涉及一种高强度、高磁导率软磁复合材料成形工艺,属于软磁复合材料成型技术领域。上述方法包括:步骤1:混料,将一定量的润滑剂与软磁粉末混合均匀,并将其加热至90‑110℃;步骤2:第一次压制成型;步骤3:第一次退火;步骤4:溶渗,将步骤3退火后的试样浸泡在硅烷偶联剂中的一段时间,取出;步骤5:第二次压制;步骤6:第二次退火处理。本发明采用二次压制二次退火方式,配合溶渗硅烷偶联剂,可以有效提高成型材料的密度,并进一步优化软磁复合材料的性能。

1009

1009

0

0

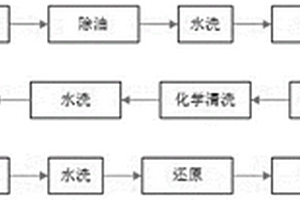

本发明公开一种碳纤维树脂复合材料表面金属化前处理方法,属于非金属表面处理技术领域。本发明采用高浓度铬酐‑硫酸粗化体系,使碳纤维复合材料表面环氧树脂形成凹槽、微孔甚至孔洞,同时增加其表面极性基团,实现与基体间高结合力化学镀镍金属层的制备,为进一步电镀其他金属层奠定良好的基础。同时本发明在非金属前处理的关键步骤‑敏化工艺中,本发明增加的预处理工序,使用壳聚糖‑聚谷氨酸对碳纤维复合材料进行预处理,经过交联处理的壳聚糖可以牢牢的吸附在材料表面,使其在材料表面充分延展和成膜,以促进后续镍层结合,最后得到均匀、高结合力的导电层。

866

866

0

0

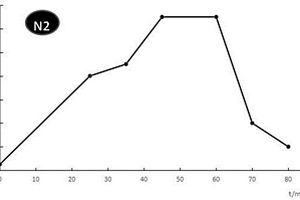

本发明涉及一种高饱和磁通密度、高强度软磁复合材料及其制备方法,属于软磁复合材料制备技术领域。上述方法包括:步骤1:对铁粉进行磷化处理;步骤2:将上述粉末洗涤、过滤、烘干后通过筛分获得包覆粉;步骤3:将上述包覆粉末与碳酸钙通过机械球磨进行混合;步骤4:将步骤3获得的包覆铁粉与润滑剂进行预混合;步骤5:将模具加热,加入步骤4中的混合料进行压制成型;步骤6:将压制后的磁环放置于真空烧结炉中,进行氮气气氛退火热处理。通过给模具加热对绝缘包覆后的粉料进行温压成型有效减小粉料间的摩擦力,后通过退火热处理去除材料残余应力,可得到具备高磁通密度、高强度的软磁复合材料,满足复杂受力条件下的使用要求。

921

921

0

0

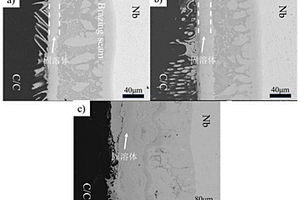

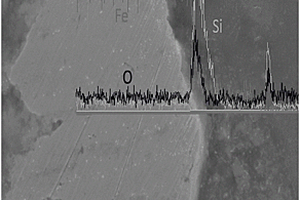

一种钎焊C/C复合材料和铌合金的方法,它涉及一种钎焊方法。本发明的目的是要解决现有C/C复合材料和铌合金的连接钎料和钎焊连接方法所得到的钎焊接头室温力学性能较差及热应力过大的问题。方法:一、打磨;二、超声清洗;三、装配;四、钎焊。本发明利用CoCrFeNiCuTi0.25高熵合金钎料对C/C复合材料和铌合金进行无压钎焊连接,接头室温抗剪强度最高达到47.44MPa,在同类型接头中,其强度处于领先地位。本发明得到的钎焊接头钎缝组织以固溶体相为主,具有良好的塑性,能较好的通过塑性变形缓解接头残余应力。本发明可获得一种钎焊C/C复合材料和铌合金的方法。

819

819

0

0

本发明公开了一种抗侵蚀耐低温弹性纳米橡胶复合材料及制备方法,解决了当前高端液压密封橡胶复合材料的耐低温、抗侵蚀、弹性等性能低下的问题,其方法包括以下步骤:首先加入国产丁腈橡胶CKH-18?100份炼制5-20分钟;5-20分钟,添加碳黑N774?120-150份,DBS?15-30份;20-25分钟,添加硬脂酸1.5-2份,抗氧化剂6PPD?0.5-1.2份,D3-5份,RD?0.5-1.5份;25-35分钟,添加氧化锌4-7份;35-45分钟,冷却7-10分钟,至表面温度为20-30℃;45-60分钟,添加单质硫0.5-1.5份,硫化促进剂DM?1-2份,DCP?1.5-2.5份,CZ?1-2份;60-70分钟,添加纳米沸石和超高分子聚乙烯UHMWPE混合物25-35份,产品硫化成型时,温度145-160℃,时长15-25min。本发明方法制备的产品抗侵蚀性能(耐油性,体积变化率)-3%~+1%,耐低温-50℃,弹性(扯断伸长率)≥240%。

1075

1075

0

0

本实用新型公开的一种双层金属复合材料的隔音吊顶装饰板,其特征在于,由复合材料经裁切后冲压成型,所述复合材料由装饰金属层和基层金属层以及将所述装饰金属层和基层金属层粘合在一起的热熔胶膜。本实用新型的双层金属复合材料的隔音吊顶装饰板综合了现有技术吊顶装饰板加工简单、安装方便的优点,同时又具有良好的降噪和隔热效果。另外在替代纯铜吊顶时,可以通过选用较薄的铜箔作为装饰金属层和廉价的其他基层金属层进行复合后加工,在保留装饰效果的同时大大降低了材料成本。

1161

1161

0

0

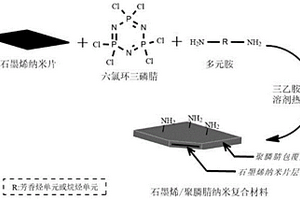

本发明公开了一种石墨烯/聚膦腈纳米复合材料阻燃的环氧树脂及其制备方法,主要包括以下步骤:a)聚膦腈对石墨烯包覆改性,制得石墨烯/聚膦腈纳米复合材料;b)将步骤a)中所得石墨烯/聚膦腈纳米复合材料与环氧树脂固化剂混合;c)向双酚A型环氧树脂中加入步骤b)中所得复合固化剂,并搅拌、固化,制得石墨烯/聚膦腈纳米复合材料阻的燃环氧树脂。在本发明中,向环氧树脂中加入1wt%的石墨烯/聚膦腈纳米复合材料,环氧树脂的极限氧指数可达到31.4,阻燃等级达到V0级,冲击强度有略微升高。

801

801

0

0

本发明公开了一种基于FePt/GO纳米复合材料的诊疗试剂合成及其应用。以纳米FePt/GO复合材料为核,通过PEG连接FITC和叶酸。本发明围绕设计、构建一种对选定肿瘤集多靶向(分子水平+外磁场)、双模态成像诊断(MRI+荧光)和双重治疗(化疗+热疗)于一体的诊疗功能纳米探针,实现肿瘤的早期靶向诊断和同步原位治疗这一中心目标,以低温微波辐射-液相合成方法为主要合成手段,利用石墨烯为载体、控制合成FePt/GO纳米复合材料。其核心涉及FePt/GO纳米复合材料的控制合成、理化性质研究、表面修饰、细胞水平上(invitro)靶向双模态成像及同步原位治疗双模成像定位、可视化治疗及疗效评价。

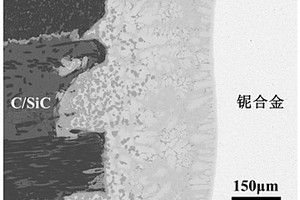

本发明公开一种用于C/SiC复合材料和铌合金连接的超高温钎料及其制备工艺和真空活性钎焊方法,属于高温焊接技术领域。钎料组成为:Ti30‑50份、Cr20‑40份、V20‑40份。本发明采用配比Ti、Cr、V活性元素,所得钎料实现最高1500℃下C/SiC复合材料和铌合金的钎焊连接。使用本发明钎焊料在1480℃保温10min下得到钎焊接头强度最高,1000℃高温下抗剪强度保持常温抗剪强度80%以上。本发明超高温钎料,制备方法简单,成本低,且采用此钎料钎焊C/SiC复合材料和铌合金得到的接头高温性能优异,进一步拓展了C/SiC复合材料和铌合金在航空航天等高温领域的应用,具有巨大的经济效益和社会效益。

1103

1103

0

0

本申请涉及一种吸附废水中砷的复合材料,属于污水处理技术领域。该吸附废水中砷的复合材料包括重量比为1:2‑8的改性纳米蒙脱土和改性硅藻土;所述改性纳米蒙脱土是将纳米蒙脱土经有机铵盐插层剂改性;所述改性硅藻土为将硅藻土经过可溶性铁盐、钕盐和锰盐改性制得。该复合材料吸附砷的吸附率高,使用少量的复合材料能够得到较好的吸附砷的效果,且易从水中分离。

849

849

0

0

本发明公开了一种利用废旧塑料制备木塑复合材料,是由以下重量份的原料制得的:废旧塑料100份、改性杨絮20‑30份、增韧剂1‑3份、增强剂1‑2份、抗氧剂0.5‑1份、CaCO34‑6份。本发明还公开了该木塑复合材料的制备方法。本发明使用了大量的废旧塑料和改性杨絮,变废为宝,即保护了环境又节省了资源,生产成本低;制备的木塑复合材料强度高、韧性大、具有良好加工性能,且易回收,具有显著的经济和社会效益。本发明使用改性杨絮,显著提高与废旧塑料的相容性和分散效果,所制备的木塑复合材料力学性能显著提高。

968

968

0

0

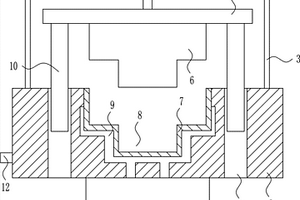

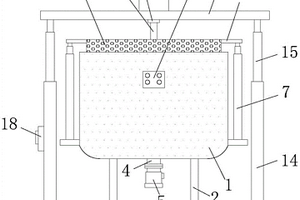

本实用新型涉及一种加压装置,尤其涉及一种用于航空航天复合材料的加压装置。本实用新型要解决的技术问题是提供一种冷却速度快、可调节压力大小的用于航空航天复合材料的加压装置。为了解决上述技术问题,本实用新型提供了这样一种用于航空航天复合材料的加压装置,包括有工作台、第一支杆、升降板、气缸、上模具块、下模具块等;工作台底部设有冷却机构,工作台顶部中部连接有下模具块,下模具块上开有凹槽,工作台内部开有内腔,内腔位于下模具块的外侧,工作台左右两部开有通孔。本实用新型设计了一种冷却速度快、可调节压力大小的用于航空航天复合材料的加压装置,通过气缸带动模具的移动对复合材料进行加压。

681

681

0

0

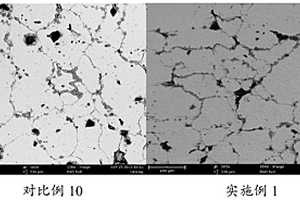

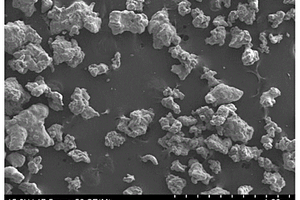

本发明公开了一种高强高塑性铝基复合材料及其制备工艺,涉及铝基复合材料技术领域,铝基复合材料由铝合金基体和增强材料组成,增强材料由二氧化锆和二硼化钛组成,以铝基复合材料质量百分比计,包含:4.7~6.2%的二氧化锆、3.3~5.8%的二硼化钛、余量为所述铝合金基材;以铝合金基材质量百分比计,包含:0.16~0.24%的硅、0.78~1.16%的镁、0.45~0.65%的锰、0.12~0.18%的锌、0.24~0.30%的钽、0.33~0.41%的钒、余量为所述铝。本发明得到的铝基复合材料没有明显的组织缺陷,增强相(二氧化锆与二硼化钛)分布均匀,无团聚现象,相比现有技术中的材料在强度和塑性方面大大提高。

898

898

0

0

本发明涉及一种高强度低损耗的软磁复合材料的制备方法,属于软磁复合材料技术领域。上述制备方法包括:步骤1:将软磁粉末与润滑剂混合均匀;步骤2:将混合后的粉料通过双向压制的方式压制成型,得到试样;步骤3:对上述试样进行退火处理;步骤4:将退火后的试样在110‑130℃保温20‑30min后,浸泡在磁粉胶溶液中进行溶渗,时间为45‑60min;然后取出,自然晾干;步骤5:将上述步骤4的试样在210‑230℃氛围下进行固化50‑60min,即可得到高强度低损耗软磁复合材料。本发明通过调整润滑剂的添加量和添加顺序,筛选溶渗步骤的工艺条件,成功制备强度高、损耗低和磁性能优异的软磁复合材料。

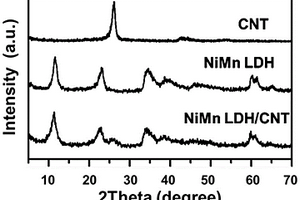

本发明公开了一种过渡金属层状双金属氢氧化物碳纳米管复合材料的制备方法,包括以下步骤:将碳纳米管分散在HNO3溶液中并水浴加热,取出碳纳米管依次用去离子水和无水乙醇进行洗涤,直到碳纳米管的pH=7,干燥后得到预处理的CNTs;在碳纳米管上一步合成NiMn‑Cl LDH,真空干燥后即得到过渡金属层状双金属氢氧化物碳纳米管复合材料。本发明通过原位共沉淀法一步合成了具有分级结构的NiMn‑Cl LDH/CNT复合材料。本发明制备的复合材料有较高的离子扩散速率,倍率性能明显改善,提高了电池的循环寿命。

1062

1062

0

0

本发明公开了一种Mg-Li基复合材料及其制备方法,属于复合材料及其制备技术领域。所述制备方法包括复合粉末的制备、冷压、热压和热挤压等步骤,之后通过熔铸得到YAl2超细颗粒增强Mg-Li基复合材料。本发明将复合球磨工艺的时间从10h~20h减少到0.5h~2h,明显缩短生产周期,提高了生产效率,降低了粉体自燃、爆炸的风险;对混合粉体进行热压及热挤压处理,粉体包覆更为均匀,减少了团聚,熔炼过程中大大减少了气体的引入,减少了氧化,提高了金属熔体的纯净度,解决了熔炼过程中熔渣多、熔体易燃的问题,材料性能得以提高,熔炼工艺易于控制,可快速熔铸出50kg~100kg的较大铸锭,生产过程的安全性大大提高,利于工业化生产。

本发明涉及尼龙隔热条生产技术领域,且公开了一种尼龙隔热条料或增强尼龙、玻璃纤维增强PA6/PA66复合材料,包括以下重量份数配比的原料:尼龙610‑12%,尼龙6633‑36%,二乙基次膦酸铝10‑12%,抗氧化剂0.4‑0.6%,玻璃纤维30‑32%,润滑剂0.3‑0.5%,马来酸酐接枝POE增韧剂8‑10%,添加剂0.4‑3.7%。该尼龙隔热条料或增强尼龙、玻璃纤维增强PA6/PA66复合材料,通过添加玻璃纤维对尼龙本身进行增强,热变形温度提高,提高刚性,降低蠕变性,并使制品成型收缩率变小,尺寸稳定性变好,通过添加热稳定剂和光稳定剂,分别能够提高复合材料的抗氧化性和耐光性,防老化,通过添加炭黑,能够增加复合材料的强度,便于在室外长期使用,通过添加二硫化钼和聚四氟乙烯,有效提高复合材料的耐磨性。

786

786

0

0

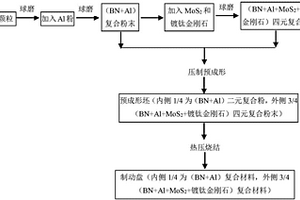

一种铝基复合材料制动盘的制备方法,属于金属基复合材料领域。选用BN粉末、MoS2粉末、以及镀钛的金刚石微粉作为增强体,纯铝作为基体,通过球磨先将BN粉末与Al粉进行混合,使得BN粉末均匀分布在Al粉中形成复合粉末,然后再将复合粉末与MoS2粉末和镀钛的金刚石微粉按一定比例混合均匀后进行压制预成形,压制过程中通过控制填粉方式使得环形制动盘预成形坯内侧1/4宽度为(BN+Al)复合粉末,外侧为(BN+Al+MoS2+镀钛金刚石)四元混合粉末,最后将压制预成形的毛坯置于真空热压炉中进行热压烧结,最终获得致密的铝基复合材料制动盘。采用上述方法所制备的摩托车制动盘其质量更轻、散热性及耐磨性能更好,可以全面提高制动盘工作的稳定性和可靠性。

1001

1001

0

0

本实用新型公开了一种塑料加工厂用树脂基复合材料分离装置,包括分离桶、出料接头、电磁阀、筛滤机构和搅拌机构,所述分离桶上安装有筛滤机构。本实用新型含有筛滤机构,树脂基复合材料分离后,玻璃纤维等增强材料被阻挡在滤筒内,电动推杆上升时将滤筒由分离桶内逐渐托举出来,此时人工将滤筒内的玻璃纤维等增强材料取出即可,大大方便了树脂基复合材料的分离;装置含有搅拌机构,搅拌机构的电机工作时,可带动搅拌轴转动,此时搅拌轴上的搅拌扇可对分离桶内的溶剂和树脂基复合材料搅动,有利于树脂基复合材料的树脂快速的溶解到溶剂中,便于加快树脂基复合材料的分离,装置结构巧妙,大大方便了树脂基复合材料的分离。

1068

1068

0

0

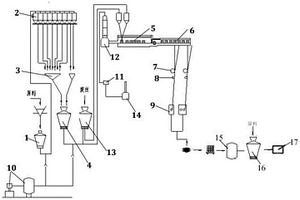

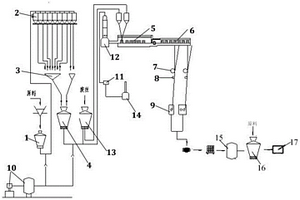

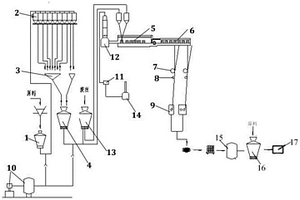

本发明公开了一种玻纤增强聚丙烯复合材料生产系统及方法,属于无机非金属材料技术领域。上述玻纤增强聚丙烯复合材料生产系统包括:混料装置、加热装置、池窑拉丝装置浸润集丝装置及复合材料混料挤出装置;通过混料装置将玻璃纤维原料混合均匀,并通过气力输送至池窑拉丝装置,并通过加热装置对池窑拉丝装置进行加热,使得原料熔融,然后拉丝成型,得到玻璃纤维原丝,然后在表面涂覆浸润剂,集丝后得到原丝饼,然后利用复合材料混料挤出装置对复合材料的原料进行混合挤出得到玻纤增强复合材料。本发明玻璃纤维生产设备简单,制备的玻璃纤维与聚丙烯树脂相容性好,制备的玻璃纤维增强树脂复合材料在汽车轻量化的大背景下具有更广泛的应用。

853

853

0

0

本发明涉及一种制备具有核壳结构的软磁复合材料的方法,包括以下步骤:向磁性金属粉中加入第一醇类溶剂,搅拌均匀;向所述磁性金属粉与所述第一醇类溶剂的混合物中加入碳原子数为12至18的包含一个烯键的不饱和脂肪酸,进行超声处理;搅拌下,向超声处理后的混合物中加入pH调节溶液和第二醇类溶剂,得到表面处理混合物;搅拌下,向所述表面处理混合物加入正硅酸乙酯,得到具有核壳结构的软磁复合材料。所述方法在磁性金属粉表面形成厚度可控的非晶SiO2包覆层,从而提供磁损耗低、可高温热处理的软磁复合材料。

1060

1060

0

0

本发明涉及木塑复合材料板材生产技术领域,尤其为一种木塑复合材料表面纹理整形装置,包括主体装置、调节装置、纹理整形装置、动态平衡装置和木塑复合材料板材,所述主体装置的一端固定连接有调节装置,所述调节装置的一端固定连接有纹理整形装置,所述主体装置的左端固定连接有动态平衡装置,本发明中,通过设置的棉布、限位杆和竖直杆等,一方面棉布以及出液壳对木塑复合材料板材的表面均匀的涂抹油漆,不需要人工手动操作,提高工作的效率,另一方面通过木纹器可以实现对木塑复合材料板材的表面纹理的自动整形,不需要人工手动拿着木纹器在木塑复合材料板材的表面进行刮取,提高工作的效率,且通过限位块不便于对不同的木纹器进行更换使用。

623

623

0

0

本发明涉及一种高饱和磁通密度、低损耗软磁复合材料及其制备方法,属于软磁复合材料制备技术领域。上述方法包括:步骤1:铁粉与一定量的磷酸溶液混合,形成磷酸包覆的铁粉;步骤2:将上述磷酸包覆的铁粉与偶联剂溶液混合,形成有机绝缘层包覆的铁粉;步骤3:将上述有机绝缘层包覆的铁粉与纳米粉体混合,得到纳米粉体包覆的铁粉;步骤4:将上述步骤3中的粉体与润滑剂混合,压制成型,得到所述软磁复合材料的预制品;步骤5:在真空烧结炉氮气气氛下对所述预制品进行退火处理,得到所述软磁复合材料。本发明的软磁复合材料具有高稳定性、高磁导率、高饱和磁通密度,可满足高频领域应用的要求。

1053

1053

0

0

本发明公开了一种玻纤增强复合材料生产系统及方法,属于无机非金属材料技术领域。上述玻纤增强复合材料生产系统包括:包括混料装置、加热装置、池窑拉丝装置、浸润集丝装置及复合材料混料挤出装置;通过混料装置将玻璃纤维原料混合均匀,并通过气力输送至池窑拉丝装置,并通过加热装置对池窑拉丝装置进行加热,使得原料熔融,然后拉丝成型,得到玻璃纤维原丝,然后在表面涂覆浸润剂,集丝后得到原丝饼,然后利用复合材料混料挤出装置对复合材料的原料进行混合挤出得到玻纤增强复合材料。本发明玻璃纤维生产设备简单,制备的玻璃纤维与树脂相容性好,制备的玻璃纤维增强树脂复合材料在汽车轻量化的大背景下具有更广泛的应用。

647

647

0

0

本发明公开了一种玻纤增强PMMA复合材料生产系统及方法,属于无机非金属材料技术领域。上述玻纤增强PMMA复合材料生产系统包括:混料装置、加热装置、池窑拉丝装置浸润集丝装置及复合材料混料挤出装置;通过混料装置将玻璃纤维原料混合均匀,并通过气力输送至池窑拉丝装置,并通过加热装置对池窑拉丝装置进行加热,使得原料熔融,然后拉丝成型,得到玻璃纤维原丝,然后在表面涂覆浸润剂,集丝后得到原丝饼,然后利用复合材料混料挤出装置对复合材料的原料进行混合挤出得到玻纤增强复合材料。本发明玻璃纤维生产设备简单,制备的玻璃纤维与PMMA树脂相容性好,制备的玻璃纤维增强树脂复合材料在汽车轻量化的大背景下具有更广泛的应用。

中冶有色为您提供最新的山东临沂有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日