全部

1033

1033

0

0

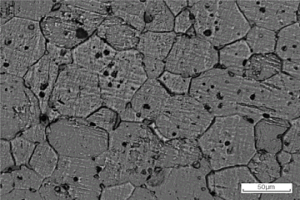

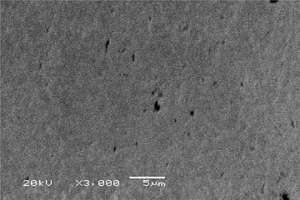

本发明属于冶金材料技术领域,具体涉及一种钼铌合金溅射靶材的制备工艺,包括制粉、成型、真空烧结和机械加工步骤,所述制粉包括以下步骤:将钼粉和铌粉按照重量比为6?10 : 1的比例装入球磨机中,然后加入过程控制剂和氧化锆磨球,在氩气保护下进行球磨,过筛,分离得到钼铌合金复合粉末;所述过程控制剂和氧化锆磨球的重量分别为钼粉和铌粉总重量的0.01?0.05倍、5?20倍;所述的过程控制剂为硬脂酸锌、棕榈酸、硬脂酸乙酯、聚乙烯醇和硬脂酸中的一种或几种。本发明所得钼铌合金溅射靶材为单一物相组织,组织均匀无孔洞,平均晶粒尺寸为40?65μm,其密度≥9.85g/cm3,性能优异,可广泛的应用于平面显示器等领域。

1092

1092

0

0

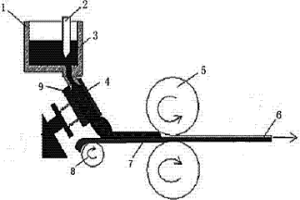

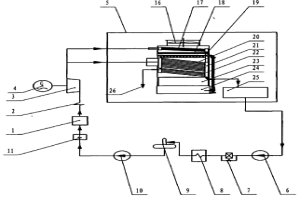

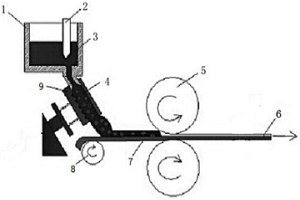

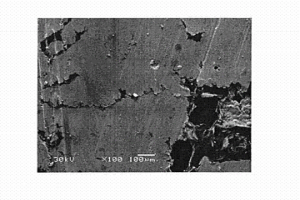

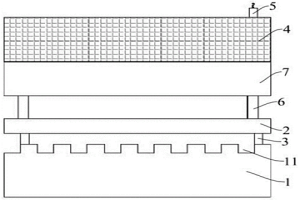

本发明公开了一种铜铝复合板带的制备方法及复合板带连铸装置,制备方法包括下列步骤:1)将铝锭去除表面杂质后,在680~780℃条件下进行熔炼,形成铝液;2)将步骤1)所得铝液制成半固态的浆料;3)将步骤2)所得浆料浇注在预热后的铜板上,轧制,即得。本发明的铜铝复合板带的制备方法,将铝液先制成半固态的浆料,再与固态铜在压力条件下冶金复合,形成的结合界面层比较薄,厚度低于30μm;解决了直接将铝液与铜板进行复合时造成的结合界面层较厚、复合板强度低的问题,明显改善了铜铝复合板带的冶金结合质量,有效提高铜铝复合板带的强度,并且实现连续生产。

887

887

0

0

高温开式齿轮脂及制备方法是一种齿轮润滑产品的生产技术,在一定程度上满足了生产的需要,它是由以下原料制成,多效高温脂、MCA、T361A、胶体石墨、MD-1013;本发明的应用范围:冶金行业热轧轧辊轴承、连铸设备的大包回转台、结晶器等;本发明的意义是:1、优良的极压空抗磨性,球球形稠化剂颗粒能在接触面形成滚球层,有效降低金属表面摩擦;延长设备的使用周期;2、防锈抗腐蚀性能优良,能抗海水对金属摩擦表面的侵蚀。

970

970

0

0

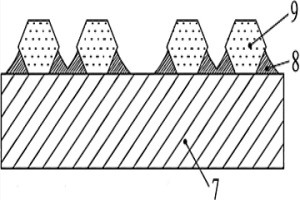

一种采用镍基钎料热喷焊制备单层金刚石工具的方法,具体包括(1)金刚石工具基体制备,(2)将高温钎料喷焊到工具基体表面,(3)向熔融态高温钎料中加入金刚石颗粒,(4)钎焊金刚石工具。本发明利用机械方法向熔融态高温钎料中加入金刚石颗粒,在减少高温钎焊金刚石颗粒热损伤的同时,金刚石颗粒和钎料发生化学冶金结合,具有较高的结合强度,使金刚石颗粒的性能得到充分利用。与普通真空炉中钎焊相比,可以缩短加热和制备时间,提高工具生产效率。

791

791

0

0

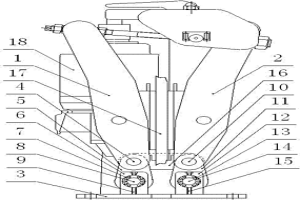

本实用新型公开了一种自动补偿制动盘轴向偏移的盘式制动器,包括底座及活动装配在底座上的两相对配合的制动臂,两制动臂的底端分别通过铰链轴铰接在一连接座上,在两铰链轴上分别转动安装有连杆,两连杆的另一端分别铰接在所述的底座上,连接板通过两连杆与底座之间构成平行四连杆机构。本实用新型可有效防止因单侧摩擦片的迅速磨损而造成的制动器制动失效,解决了现有技术中存在的安全隐患,提高了制动器的安全性能;而且其结构简单,可以在现有盘式制动器的基础上进行改造,安装、制造成本低,适于在起重、运输、冶金、矿山、机械、化工、港口等使用盘式制动器的行业中推广应用。

1113

1113

0

0

本实用新型提出一种活塞和油封压合机构,解决了传统压合机构机械化自动化程度低、出现压合错位的情况以及加工效率低的问题;一种活塞和油封压合机构,包括工作台,在工作台上端设置有沿工作台滑动的第一夹具,在工作台的中部设置有加工台,加工台的下端连接有第一气缸,加工台的上方设置有第二气缸,在工作台的一侧竖向设置有用于储存粉末冶金件的储料罐,储料罐的下端设置有可向加工台方向移动的出料盘,在储料罐和加工台之间设置有滑杆,滑杆上滑动连接有与粉末冶金件配合的吸盘,所述第二气缸的输出端连接有中空的压紧台,压紧台的中空位置通过液压吸附有与油封配合的锥形座;本实用新型机械化自动化程度高,提高了加工效率。

1005

1005

0

0

本发明公开了一种炉甘石粉的生产工艺以及基于该炉甘石粉用于制备炉甘石洗剂的应用,属于生产工艺领域。其主要步骤是以冶金铅废料为原料,经过球磨机粉碎、磁选机除杂、高温煅烧、酸浸提、碱处理制备炉甘石粉,本制备实现了冶金废料的资源化处理与综合利用,顺应绿色生态建设,提高回收利用率,降低成本。

1007

1007

0

0

本发明属于冶金材料技术领域,具体涉及一种P91蒸汽管道钢用连铸结晶器保护渣及其制备方法。所述保护渣化学成分及其重量百分比为:SiO2?26.0~35.0%、CaO?27.0~37.0%、Li2O?0.4~1.2%、Al2O3?≤6.0%、Na2O?7~13%、F??4~8%、MgO≤4.0%、Fe2O3≤1.0%、C固?5~9%和挥发分8~12%。本发明所述保护渣不仅能在低温浇铸时满足结晶器润滑,而且使渣膜具备充分析晶改善结晶器传热,减少P91钢大圆坯表面纵裂纹的产生,改善铸坯质量。

999

999

0

0

一种消防服用阻燃相变隔热层织物的制备方法,将50~90%的芳纶1313纤维、5~20%的碳纤维及0~30%的阻燃粘胶纤维组合而成的非织造纤维毡浸入制得的阻燃相变燃微胶囊工作液中,经二浸二轧工艺获得阻燃且调温的消防服用相变隔热层织物。所制备的相变整理液含5~10%的粘合剂、5~10%的交联型阻燃剂、1~5%的增稠剂、1~5%的织物柔软剂。相变整理后的隔热层织物明显提高了消防服装的热防护性,所制备的纤维毡织物除应用于消灭火作业外,还可广泛应用于冶金、石油、钢铁化工、以及部队作战服等不同行业和领域的个体防护装备。

904

904

0

0

本发明公开了一种高等级别耐磨钢板,钢板成分质量百分比为:C:≤0.26%、Si:≤0.50%、Mn:≤1.60%、P:≤0.015%、S:≤0.005%、Ni:0.10%~0.30%、Cr:≤1.50%、Nb:≤0.06%、Al:0.02%~0.06%、Ti:≤0.03%、Mo:≤0.50%、V:≤0.08%、B:≤0.004%,其余为Fe和不可避免杂质,钢板的生产方法包括冶炼、浇铸、加热、轧制、矫直和抛丸、淬火、热处理、切割等工艺步骤。本发明钢板的钢质纯净、强度、硬度高,低温韧性、可焊接性能、加工性能、冷弯性能良好,钢板厚度大,板型良好,钢板中加入的贵金属少,成本低。本发明的钢板可广泛用于矿山、工程和冶金机械等机械制造行业,应用前景广阔。

775

775

0

0

本发明公开了一种SHS-熔铸改性WC涂层的制备方法,具体步骤如下:(1)以粒度均小于150目,纯度大于99%的WO3、Al和C为原料,WO3、Al、和C按摩尔比1:2:1混合,然后,加入摩尔分数为1%~5%的Ti、Ni、Cr、Mo金属粉末配成混合粉;(2)取上述混合粉放入球磨罐中,然后把球磨罐放到球磨机上球磨,使之混合均匀、细化后备用;(3)将混合粉均匀的铺在基体表面,在氩气保护下,引爆点燃混合粉,反应自发进行,反应温度为5000~6500K,至到反应结束,基体表面形成WC涂层。本发明的涂层与基体之间形成冶金结合,涂层结合力强,硬度高,耐磨、耐腐性好,工艺简单,操作方便,降低了生产成本,提高了效益。

859

859

0

0

本发明涉及一种钢铝复合板带及其生产方法,属于钢铝复合板带技术领域。本发明的钢铝复合板带的生产方法,包括将钢板带热浸镀铝、铸轧,得到复合板带毛坯,然后将复合板带毛坯的铝层与铝合金板带基材进行二次热轧复合,即得。本发明的钢铝复合板带的生产方法,首先在钢板带上热浸镀铝、铸轧,制得具有一定厚度的复合板带毛坯,实现钢板带和镀铝层之间的热镀冶金复合,再将钢铝复合板带的铝层与铝合金板带基材进行热轧复合,所得的钢铝复合板带的钢层和铝层之间实现良好的冶金复合。

886

886

0

0

本发明公开了一种超硬材料磨具及其制备方法,该超硬材料磨具包括磨具基体和磨料,所述磨料通过镀层固结在磨具基体上;所述镀层包含以下质量百分比的组分:Cr?10%~20%、P?5%~15%,余量为Ni。本发明的超硬材料磨具,实现了磨料、镀层金属合金、磨具基体三者之间的化学冶金结合,大大提高了磨料的把持强度,解决了现有电镀超硬材料磨具在高效磨削条件下磨料易脱落或镀层成片剥落导致磨具整体失效的问题,延长了磨具的使用寿命;磨具容屑空间大,不易发生堵塞;质量稳定,使用寿命长,适合推广应用。

1065

1065

0

0

本发明公开一种防白雾高效蒸发式混流凝汽方法及凝汽器,采用防白雾区为上,主凝区为中,辅凝区为下的混流凝汽方式,将汽轮机的排汽,采用两路蒸汽分配管道分别送入主凝区顺流管束(20)和防白雾区顺流管束(17),按汽水顺流方式运行;辅凝区逆流管束(22)按汽水逆流方式运行;本发明采用潜热换热的高效换热机理,换热效果不受环境干球温度的影响,水的蒸发潜热大,故较少的循环量即可满足换热需要,效率高、凝汽背压低、耗水量小,并可消除水膜蒸发形成的白雾现象。本发明的换热方法及凝汽器适用在电力、石油化工、冶金、制冷等领域。

934

934

0

0

本发明公开了一种炼钢脱氧的铝钙合金,它包括金属铝粒、碳化硅、石灰石、钙渣,其重量百分含量分别为40%、15%、10%、35%,铝钙合金其脱氧产物为低熔点的铝酸钙,这种低熔点的铝酸钙易于聚合、上浮排除。由此铝钙合金同时具备了脱除钢水中溶解氧及吸附去除夹杂氧的能力。铝钙合金具有快速成白渣、强的脱硫能力。铝钙合金以铝、钙强脱氧元素脱氧,促进石灰快速熔化,形成白渣,实现高效脱硫,同时脱氧产物低熔点的铝酸钙还能很好的温润脱硫产物CaS,这有助于脱硫产物被吸附排出钢液,达到高脱硫的效率。冶金效果稳定,可操作性强。

993

993

0

0

本发明公开了一种铝与铜复合金属板带的生产方法,该方法将半固态的铝或铝合金和固态铜板带进行无氧连续铸轧,制得铝与铜复合金属板带。在本发明的生产方法中,固态铜板带与铝液实现无氧化冶金复合,解决了铝的氧化问题,复合强度高,铜和铝的结合强度≥100MPa;铜板带与铝液连续铸轧生产铝与铜复合金属板带,生产效率大大提高,可提高达数十倍,而且产品质量稳定;生产的铝与铜复合金属板带产品保持了铜板带原有的表面质量,铜层厚度均匀,可以冷轧深加工;可使用各种不同成分的铜板带和铝液,产品品种多,适用性广;本发明的铜铝复合板带生产工艺先进,工序数量少,节能、节材,经济效果显著。

1005

1005

0

0

本发明涉及涂料组合物,主要由精选的硅酸 铝(或硅酸镁)等矿物为主料,多种优质轻体无机矿物 为填料,掺配适量化学添加剂和高温粘合剂,按一定 比例配比,经过常温浸泡,常温制浆,常温消泡精制而 成一种无分层、无胶合团块的粘稠纤维糊状膏体(糊 状物)。该涂料具有独特的防水性,可塑性和粘结力, 导热系数低,能隔热,能绝冷,无尘,无毒,无污染,涂 敷层薄,用量小,广泛用于化工、冶金、电力、交通、轻 工行业的管道、阀门及干燥室,窑炉、锅炉等处作为隔 热、保温材料。

986

986

0

0

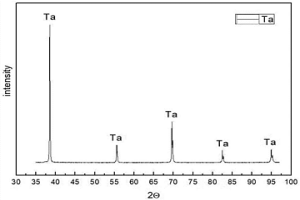

本发明涉及一种高纯钽钌合金靶材的真空热压烧结制备方法,属于粉末冶金技术领域,所述制备方法包括原料粉的制备、混粉和靶材的真空热压烧结,具体包括如下步骤:将高纯钽和钌块体分别破碎成<2mm并筛分,得钽粉和钌粉;对钽粉和钌粉球磨至粒度在5‑200μm;将球磨好的两种粉体按照一定比例混料,得混合料;将混合料干燥后装入石墨模具;将模具放入热压炉中进行真空热压烧结,烧结结束后得高纯钽钌合金靶材的坯体;然后按照磁控溅射镀膜设备要求,对坯体进行加工,得到高纯钽钌合金靶材。采用本发明的制备方法,可显著降低传统铸造法制备难熔合金靶材的技术难度,大大提高了材料组织和性能的可控性,有助于显著改善后期的镀膜性能。

792

792

0

0

本发明属于冶金材料技术领域,具体涉及一种304不锈钢用连铸结晶器保护渣及其制备方法。所述保护渣化学成分及其重量百分含量为:SiO2?27.0%~30.0%、CaO?30.0%~33%、Li2O?0.4%~1.0%、Al2O3?5%~7%、Na2O?8%~9%、F??5.0%~7.0%、MnO?2.0%~4.0%、Fe2O3≤2.0%、C固1%~2.0%和挥发分11%~15%。本发明保护渣均匀稳定,熔化均匀,解决在结晶器内易结壳、卷渣、夹渣、铸坯表面粘渣、皮下气泡、裂纹、振痕深、粘结漏钢问题,改善304不锈钢铸坯质量。

1204

1204

0

0

本发明公开了一种铜锌复合板带的制备方法,包括下列步骤:1)将锌锭去除表面杂质后,在420~480℃条件下进行熔炼,形成锌液;2)将步骤1)所得锌液制成半固态的浆料;3)将步骤2)所得浆料浇注在预热后的铜板上,轧制拉出,即得。本发明的铜锌复合板带的制备方法,将锌液先制成半固态的浆料,再与固态铜在压力条件下冶金复合,形成的结合界面层比较薄,厚度低于10μm;解决了直接将锌液与铜板进行复合时造成的结合界面层较厚、复合板强度低的问题,明显改善了铜锌复合板带的冶金结合质量,有效提高铜锌复合板带的强度,并且实现连续生产。

1061

1061

0

0

本发明为炼铁技术领域提供一种硫酸渣废料回收利用新工艺。其主要特点在于:在对硫酸渣进行浮选、重选或磁选后的工艺流程中,采用冷固结模压造块工序,在所要模压造块的硫酸渣中,按照给定的比例配入胶粘剂、固化剂及添加剂,在搅拌机中充分混匀,然后在冲压机或对辊压机上进行压块,压出球形或椭球形等各种形状的成品,采用自然放置或人工养护的方式使冷固球团达到最佳的强度性能,即可用于冶金生产。与现有技术相比,采用该工艺可以有效的回收利用硫酸渣,并具有设备简单、制作方便、工艺流程短、设备投资少、节能以及无污染等优点。

1005

1005

0

0

本发明涉及粉末冶金技术领域,具体涉及一种高纯钌溅射靶材的制备方法,主要包括破碎、球磨、装模、单向热压成型等步骤,装模过程中,采用3种不同粒度级别的粉料相互填充,最后烧结成型。本发明采用粉末冶金方法,可在低于材料熔点的温度下制备靶材,不仅大大降低了设备的操作难度,也可有效控制制备过程中杂质的引入,还可通过控制原料高纯钌粉体的粒度和烧结工艺制度来实现靶材组织精细度的可控制备,从而在提高钌靶材产品质量稳定性的同时大大降低生产成本,能够得到显微组织均匀可控的高性能低成本高纯钌靶材。

987

987

0

0

本发明涉及冶金领域中的炼钢脱氧工艺过程,尤 其涉及一种新型的高效钢芯铝系复合脱氧剂及其生产工艺,其 采取的技术方案如下:采用电解纯铝(Al>99.5%)和以低碳钢 为基的合金为原料,成品比重在3.2-5.0g/cm3,其中重量百分比为:电解纯铝(Al>99.5%)35-65%,低碳钢基合金(Fe≥97,Mn:0.2-1,Ba:0.1-1,Si:0.15~1.00)35-65%;由于本发明采取了上述技术方案,具有在炼钢过程中杂质少、脱氧效果好、收得率和脱氧效率更高的优点。

1077

1077

0

0

本发明公开了一种镁钙碳复合材料及其制备方法,其制备方法包括以下步骤:A.将1~7wt%的高温材料用石墨粉体、55~90wt%的镁砂、5~40wt%的无水活性石灰石细粉、2~5wt%的结合剂搅拌混合,压制成型,得到生坯;B.将生坯烘烤2~24小时,得到镁钙碳复合材料。本发明所制备的镁钙碳复合材料既具有高熔点、较强抗氧化性、热震稳定性、抗冶金熔渣和金属熔体的渗透和侵蚀能力,与传统材料相比,热量损失少,以利于降低能耗,同时具备净化钢液的功能,适用于冶金炉及容器内衬。

910

910

0

0

本发明公开了一种导电耐磨材料及其制备方法,由以下质量分数的成分制备而成:C?5-15%,Sn?2-6%,Pb?1-3%,Ni?1-3%,Fe?5-8%,余量为Cu。本发明材料的各成分配合使用,具有良好的导电性能和摩擦性能,可用作铁路弓网系统中的滑板以及电机中的碳刷等具有导电摩擦功能的摩擦副。与铜基粉末冶金材料相比较,本发明加入10%石墨的导电耐磨材料摩擦因数和磨损率均降低,耐磨性能明显提高,不同电流强度和滑动速度下摩擦因数的波动减小,摩擦因数稳定。

1144

1144

0

0

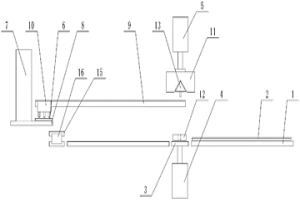

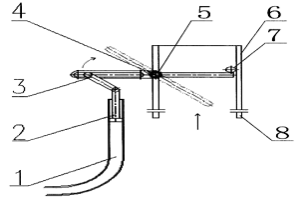

本发明公开了一种竖式预热器多仓气体动力平衡方法及其装置,采用连通器的等压强原理,由旋转阀体、油缸及油路通过介质油组成一个等压体,其装置包括油路系统、活塞(2)、连杆机构(3)和旋转阀体;竖式预热器每个仓的风管(8)开放端设置有旋转阀体,旋转阀体与连杆机构(3)由铰链连接,连杆机构(3)的另一端与油缸的活塞(2)铰链连接;每个油缸通过油路系统的油管(1)连接构成连通器。该装置是复合结构,具有结构简单、灵敏度高、制造容易、安装维护更换方便、油缸运动半稳、密封好,压力变化传递准确,调整效果好等优点。从而使高温烟气对物料预热均衡,提高换热效率10%以上,广泛应用于石灰、冶金、化工和建材等工业领域。

1044

1044

0

0

本发明提供具有焊接和机械噬合界面的铝钢复合材料制备方法及材料,所述方法包括:步骤S1:对原料板材进行切割下料,分别制备成碳钢板、纯铝板、铝合金板;步骤S2:对碳钢板、纯铝板、铝合金板的复合面进行预处理;步骤S3:在碳钢板的复合面上预制若干机械啮合槽;步骤S4:将碳钢板作为基层,纯铝板作为中间层,铝合金板作为复层,进行爆炸焊接,经一次爆炸焊接形成三层层状的铝钢复合材料。本发明通过在碳钢板表面预制机械啮合槽,然后采用一次爆炸焊接制备三层层状金属复合板,使得纯铝板与碳钢板的结合界面形成了具有机械噬合和爆炸焊接冶金结合界面的特征,形成机械啮合和冶金融合的双重加强连接结构,同时还提高了铝钢复合材料的生产效率。

中冶有色为您提供最新的河南有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!