全部

890

890

0

0

本发明公开了陶瓷复合材料的制备技术领域的一种陶瓷复合材料的制备工艺,包括混料筒,混料筒的上端固定连接有间歇电机,间歇电机的输出端贯穿并延伸至混料筒的内部固定连接有伸缩杆,伸缩杆下端固定连接有固定架,固定架的下端转动连接有洒料筒,洒料筒的下端滑动连接有挡料块,挡料块的下端转动连接有推块,推块上固定连接有用于其复位的第一弹簧;通过搅拌片随着安装块的转动过程中,搅拌片打击到洒料筒的筒壁上,使洒料筒内的金属粉末滑出,保证了洒料筒内的金属粉不会粘结在洒料筒的内壁上,使金属粉能够从洒料筒内滑出,不会出现卡住金属粉的情况发生。

992

992

0

0

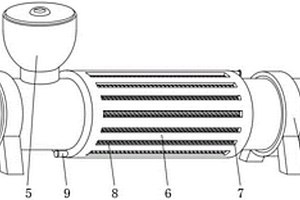

本申请公开一种高性能散热复合材料,包含:硅橡胶1重量份、白炭黑20~60重量份、氧化铝1~2重量份、硅油1‑2重量份、合成树脂2~60重量份、导电炭黑3~50重量份、银粉3~60重量份、铝粉3‑50重量份、石英粉3‑40重量份、硅微粉3‑30重量份、三氧化二锑3‑30重量份、色素1‑6重量份,上述原料用捏合机混炼,然后用橡胶注射成型机塑型。本发明采用上述成分的高性能散热复合材料,以提高电子产品的散热效果,根据散热器体积大小的要求调整硅橡胶、白炭黑、氧化铝、硅油的比例,根据散热器硬度大小的要求调整合成树脂比例,根据散热器散热强度要求调整导电炭黑、银粉、铝粉、石英粉、硅微粉、三氧化二锑、色素的比例。

899

899

0

0

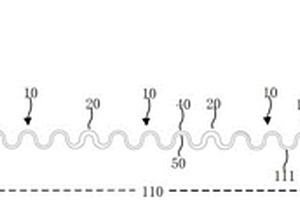

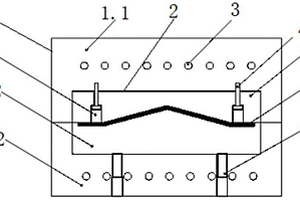

本公开提供了一种SMC复合材料构件,经模压工艺一体制成,包括具有波纹状构造的构件本体,该构件本体包括第一表面和第二表面,构件本体在第一方向上,间隔布置有增厚条带,增厚条带具有在第二方向上延伸的第一边缘和第二边缘,与第一边缘和第二边缘相邻分别布置有非增厚条带,增厚条带的厚度大于相邻的非增厚条带的厚度,其中,各增厚条带的第一边缘和第二边缘之间的长度,设置为1至6个波纹构造的相邻一波峰和一波谷之间的曲线长度。增厚带方式的增强构造,提供了意想不到的增强效果,本公开的SMC复合材料构件的刚性和弹性显著提升。

788

788

0

0

本发明公开了一种单晶硅炉用炭/炭复合材料坩埚的制备工艺,该方法采用聚丙烯腈基碳纤维编制的预制体,以天然气、丙烯、石油液化气的混合气体为碳源,氮气或氩气为载气,在立罐式沉积炉形成的均温热场内,定时切换管路的上进气与下进气,利用坩埚内外气体的压力差,实现均温法、压差法、强制气流法相结合,实现坩埚坯体整体的快速致密化,坩埚在300至350小时后,密度可达到1.6g/cm3以上,较传统自由沉积工艺大大缩短沉积时间,降低了生产成本。坩埚经机械加工后,用于单晶硅炉热场,炭/炭复合材料坩埚较热等静压石墨坩埚寿命提高了3至5倍,性价比明显优于石墨坩埚,大大降低了单晶硅生产的成本和劳动强度。

本发明提供一种TiCx增强Ti3AlC2‑Fe基耐高温自润滑复合材料的制备方法,包括如下步骤:S1、氩气氛围中将Fe合金粉、TiCx粉和Ti3AlC2颗粒进行球磨,制得混合粉末;S2、将所述混合粉末在氩气氛围内烘干,并装入模具中预压成型,得到预压原料块;S3、将所述预压原料块进行真空热压烧结,得到毛坯试件;S4、将所述毛坯试件进行表面抛光处理得到以Ti3AlC2为润滑相和TiCx为润滑结合相的Fe基耐高温自润滑复合材料。采用真空热压烧结的制备方式使材料拥有良好的力学性能,材料的致密度等大大提升。

1113

1113

0

0

本发明涉及复合材料技术领域,提出了一种用于耐磨管道聚苯醚复合材料,包括以下重量份组分:聚苯醚40‑50份、改性二硫化钼20‑25份、石墨10‑15份、增韧剂5‑10份、阻燃剂3‑5份、硅烷偶联剂0.5‑1份、抗氧剂0.2‑0.5份;所述改性二硫化钼的原料包括二氧化钼、甲酰胺、甲醇、4‑羟基‑6‑(苯基氨基)‑1‑萘磺酸、十八烷基三甲基氯化铵。通过上述技术方案,解决了现有技术中的聚苯醚管道耐磨耐冲击性能差问题。

1092

1092

0

0

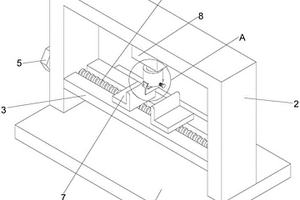

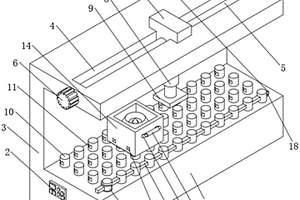

本发明公开一种复合材料高温压缩工装及拉伸试验机,包括底座机构、夹持机构、工装机构、连接机构、压缩机构、控温机构;所述夹持机构固定安装在底座机构的一侧,所述底座机构与夹持机构共同组成工装机构,所述压缩机构设置在连接机构的内部,所述控温机构固定安装在连接机构的四周;本发明,通过设置安装槽,使普通引伸计可以安装在安装槽内对高温材料试样进行测量,防止高温材料试样对对普通引伸计造成破坏;通过在底座上设置可以更换的垫板,使本工装使用范围更加广泛,可以满足各类复合材料室温、高温、低温的测试,并且能够测试温度高,最高可以达到1200摄氏度。

761

761

0

0

本发明涉及复合材料技术领域,尤其是一种金属复合材料的制备方法,包括以下步骤:准备碳素钢作为原料,生成基体,其具体步骤如下:制作浇筑模型,同时将碳素钢投入熔炼炉,加热至1600℃‑1700℃,保温10min直至材料完全熔化;将液态的碳素钢注入待浇筑模型中,自然冷却,取出冷却后的碳素钢体,如此实现毛坯的快速成型;将上一步所得碳素钢体经正火、淬火和回火得到基体粗加工件,如此能够改善金属内部的结构,使其刚度硬度和柔性能够得到有效改善;本发明极大地简化了生产加工流程,并且通过理化方法大大提高了碳素钢的结构强度,且设置了表面防护层,增加了表面的耐腐蚀能力。

884

884

0

0

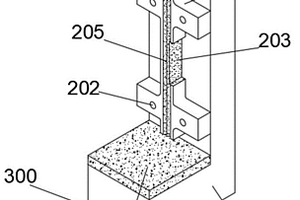

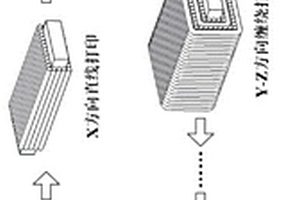

本发明提供了一种连续纤维复合材料增材制造Z向增强方法及制造设备,属于增材制造领域,包括以下步骤,建立预成形连续纤维增强复合材料件的三维模型;采用分层软件对三维模型进行分层处理得到层片数据文件;层片数据文件被转换成能够直接被增材制造设备所识别的成形路径驱动信号文件;根据所述驱动信号文件进行打印,旨在解决现有技术中存在的技术问题。

938

938

0

0

本发明是有关一种聚磷酸铵微胶囊的制备方法、聚氨酯弹性体复合材料及其制备方法,聚磷酸铵微胶囊的制备方法包括:在含硼树脂溶液中加入聚磷酸铵和OP‑10乳化剂,常温下搅拌至乳化均匀;滴加有机胺溶液,与硼树脂进行交联反应;反应结束后依次过滤、洗涤、干燥和研磨;高温热处理上述研磨产物得到核‑壳型聚磷酸铵微胶囊。用上述方法制备的微胶囊阻燃剂阻燃的聚氨酯弹性体复合材料具有高耐燃性和优异的机械性能,且微胶囊制备工艺简单,成本低,适应于消防安全和工程应用的需求。 1

1110

1110

0

0

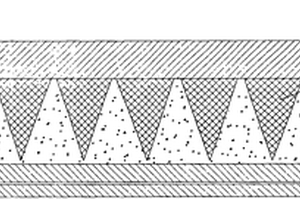

本实用新型公开了一种新型吸波复合材料方舱用大板,它涉及复合材料方舱制造技术领域。它包括外蒙皮层、吸波夹芯层和内蒙皮层,外蒙皮层、吸波夹芯层、内蒙皮层由外至内依次设置,所述吸波夹芯层由复合泡沫材料层和低密度泡沫填充物组成,复合泡沫材料层中填充有低密度泡沫填充物,所述的复合泡沫材料层由泡沫夹芯材料和吸波涂层构成,所述泡沫夹芯材料为具有尖劈状吸波结构、内部加有吸波材料的泡沫吸波体,所述吸波涂层涂覆于泡沫吸波体尖劈结构表面;所述内蒙皮层为碳纤维布和连续导电的紫铜网复合制成。本实用新型有效扩大吸波频率范围,吸波效果更好,满足特种方舱在使用过程中的特殊要求。

664

664

0

0

本实用新型公开了一种复合材料方管用脱模夹具,包括夹具上部、夹具下部;夹具上部和夹具下部对称设计,并能够合并连接在一起,合并组合后形成的中心凹槽为能够配合卡住复材方管制件的脱模段的形状,以用于夹紧复材方管制件的脱模段,从而在方管模具另一端固定的情况下,将复材方管制件拉脱开方管模具,从而将复材方管从方管模具上脱模。本实用新型的复合材料方管脱模夹具,结构简单、操作方便,工艺成本经济,具备一定通用性。

1091

1091

0

0

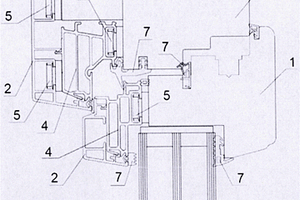

本实用新型涉及一种新型复合材料隔热降噪铝包木窗,属于铝包木窗技术领域。一种新型复合材料隔热降噪铝包木窗,包括木框和铝合金框组成的窗框,木框设置开口安装槽,在开口安装槽内安装玻璃,玻璃的外侧面设置PVC板,所述PVC板的外侧面设置铝合金框;木框和PVC板之间使用卡扣连接,PVC板和铝合金框之间使用卡扣连接。本实用新型在木框之外通过卡扣连接一种PVC材料,PVC材料外面是铝合金材料。能够达到0.8的保温K值,达到被动房的标准。本实用新型结构合理,便于加工制作,隔热保温降噪性能好,综合使用性能好。

853

853

0

0

本实用新型涉及静电粉末复合材料加工技术领域,具体是一种用于静电粉末复合材料加工的原料干燥装置,所述外壳的内部安装有贯穿并延伸至其外部的输料管,所述输料管的内部转动安装有转轴,所述转轴上安装有与输料管适配的螺旋输料器。本实用新型结构简单、设计新颖,通过进料斗向设备内部输入原料,通过防堵组件可以避免进料斗在进料时发生架桥现象,提高设备进料效率,通过驱动电机、转轴、螺旋输料器使得原料在输料管内输送,通过加热管实现输料管内部原料的加热,从而实现物料干燥,在环形水箱的设置下,吸收设备散出的多余热量,从而可以有效地实现隔热、降温作用,避免了设备表面发烫以及烫伤现象。

787

787

0

0

本实用新型涉及一种复合材料露天电缆保护套,它是由复合材料加工成型的,其特征在于:该套具有一定的壁厚,并可弯曲;在该套的内侧间隔设有多条凸出内壁的直筋;且在该套弯曲后的两端相接处,设有一对子母扣,并可将其锁紧。由于本实用新型在保护套的内侧间隔设有多条凸出内壁的直筋,它可使保护套将电缆或光缆封在其内,中间的空间气体和直筋,可提高电缆或光缆的受力性、耐腐蚀性及抗老化性的2~3倍;而且,在新架线路上使用时,可以不用挂钩,在线路上过高电压处不用在加三叉线保护套管,降低了线路运行维护费,故不仅可降低工程造价,并且还可使光缆或电缆的寿命增加了2~3倍。此外,本实用新型具有安装简单、更换方便的优点。

899

899

0

0

本实用新型涉及有机复合材料手孔,包括:孔体和孔盖,孔体呈罐形,孔体外周有均匀分布的8条孔体加强筋,孔盖为一台阶空心圆盘,孔体与孔盖连接,孔盖内侧面的小外径圆盘的中央区域设有孔盖加强筋,孔盖加强筋呈圆角正方形框架结构且四个圆角各延伸出一条状结构与孔盖的小外径圆盘连接,孔盖加强筋垂直于孔盖平面的四个内侧面上各设有一个凹点,电子标识器保护盖插在孔盖加强筋内,电子标识器保护盖为带有凹形容纳腔的圆角正方形结构,电子标识器保护盖的凹形容纳腔内设有十字形结构,电子标识器保护盖的四个外侧面各设有一个凸点,凸点与孔盖加强筋的凹点结构相匹配,本实用新型有机复合材料手孔耐酸性、耐腐蚀、耐老化,使用寿命长。

1123

1123

0

0

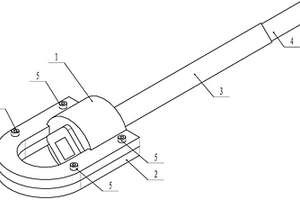

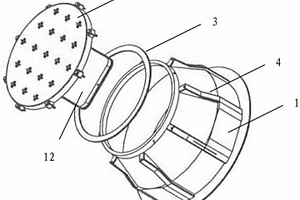

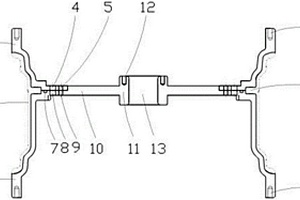

一种轻质无人机主起落架复合材料接头制作模具,包括模具基台(1)、凹陷处模具(2)、模具侧板(3)、圆柱模具(4)、半圆弧槽压块(5);凹陷处模具(2)安装在模具基台(1)上方,模具侧板(3)置于模具基台(1)上,圆柱模具(4)置于模具基台(1)上方并通过模具侧板(3)支撑,模具侧板(3)在真空固化时起导向限位作用,半圆弧槽压块(5)放置于圆柱模具(4)顶部区域;所述的凹陷处模具(2)的外型面与无人机主起落架的接头型面一致,圆柱模具(4)的直径与无人机起落架连接梁外径一致。本实用新型的轻质无人机主起落架复合材料接头制作模具,结构简单,操作方便,产品质量稳定,质量轻,工艺成本经济。

1128

1128

0

0

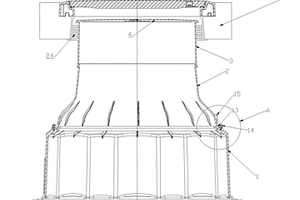

本实用新型实施例公开了一种全复合材料防水承重人孔操作井,涉及石化存储设备领域,全复合材料防水承重人孔操作井包括从下至上依次设置的操作井主体、操作井中节、至少一个增高节、内井盖、井盖底座和外井盖,操作井中节的下端与操作井主体的上端承插连接,增高节的下端套设于操作井中节的上端,内井盖盖合于增高节的上端,增高节上端的外周设置有井盖底环,井盖底座设置于井盖底环的上部,外井盖盖合于井盖底座的上端。本实用新型实施例的人孔操作井通过将操作井主体与操作井中节分节设置,连接时,将操作井中节的下端与操作井主体的上端承插连接,并使用螺栓连接,将对操作井中节进行固定,既方便安装和拆卸,又提高人孔操作井的密封性。

1176

1176

0

0

本实用新型公开了制备大厚度复合材料的低成本量产成型模具;包括模具,所述模具包括外模、内模、加热管路、螺栓、内模堵块和顶出装置。本实用新型采用可拆卸式内模下模的形式,可同时配置多个内模下模,能有效匹配模压工艺量产的节拍时间,提高生产效率,降低生产成本;采用外模上模、外模下模、内模上模、内模下模的组合模式,特别聚四氟乙烯材料在内模上的应用,降低了原材料成本和消除了业内人士对内脱模剂的使用对复合材料性能影响的担忧;采用外模及内模的配合形式,可以设计并制造不同内模,并于同一套外模配合使用,降低了额外模具的设计及制造成本;采用聚四氟乙烯材质的内模其加工容易,缩短了模具开发周期。

1116

1116

0

0

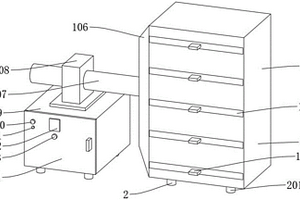

本实用新型属于航天复合材料加工领域,具体为一种航天复合材料加工的固化装置,包括固化机构、支撑机构,所述固化机构包括固化箱、放置箱、把手、滑轨、UV灯管,所述固化箱内部设置多个所述放置箱,所述固化箱内壁上安装有支撑所述放置箱滑动的所述滑轨,所述放置箱前部安装有所述把手,所述固化箱内壁且位于所述放置箱上方安装有所述UV灯管,所述固化箱一侧相连通有集气罩,所述集气罩上相连通有气管,所述气管上相连通有风机,所述风机底部与电控箱连接,所述电控箱前部通过铰链连接有箱门,所述箱门上设有开关按钮。本实用新型采用多个放置箱,从而可以一次加工多个材料,这样可以提高加工效率。

1172

1172

0

0

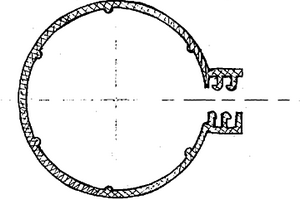

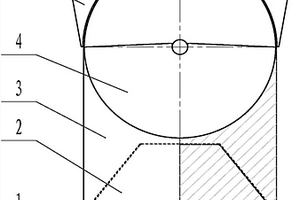

本实用新型提供一种用于碳纤维复合材料热固化成型的模具,所述的模具用于制作汽车轮毂的轮辋,所述的模具由上模(1)和下模(2)组成,其特征在于:所述的上模(1)包括圆筒状的上模侧壁部分和下模固定部分,所述的上模侧壁部分的外壁设置为与待加工轮辋的内壁形状一致,所述的上模固定部分的边缘连接到上模侧壁部分;所述的下模(2)包括圆筒状的下模侧壁部分和圆环状的下模固定部分,所述的下模侧壁部分的外壁设置为与待加工轮辋的内壁形状一致,所述的下模固定部分的边缘连接到下模侧壁部分;所述的上模固定部分固定到下模固定部分。本实用新型的技术方案具有以下优点:模具结构简单,成本低,制造周期短,柔性强,在小批量纤维增强复合材料轮辋的制造过程中可以快速满足客户需求。

767

767

0

0

本实用新型涉及金属复合材料结合强度测量技术领域,具体为一种金属复合材料结合强度的测量装置,其便于更换施压头,包括底座,底座的顶端设置有支撑架,支撑架的内部的底部设置有两个支撑柱,每个支撑柱之间设置有螺杆,螺杆的左端设置有旋转块,螺杆的中部设置有两个连接块,每个连接块的顶端均设置有支撑块,支撑架的顶部设置有气缸,气缸的底部设置有连接头,连接头的右部设置有固定轴,固定轴的外部设置有弹簧,连接头的底部设置有安装槽,连接头的底部安装有施压头,施压头的中部设置有插孔,螺杆的外部设置有外螺纹,螺杆的左部呈右旋螺纹设置,螺杆的右部呈左旋螺纹设置,每个连接块的中部均设置有内螺纹。

1190

1190

0

0

本实用新型涉及复合材料生产技术领域,具体为一种复合材料快速成型模具,包括下模组箱,下模组箱的内部中侧安装有液压缸,液压缸位于下模组箱的底侧,液压缸的活塞杆处与缸体基座处均转动连接有运行架,运行架的表面均设置有转动柱,运行架通过转动柱转动连接于下模组箱的内部,运行架的顶部转动连接有转动架。本实用新型通过操作人员人工转动调节旋钮使得丝杆转动带动上模具箱与下模组箱对接,通过注塑孔向模具盒内部进行注塑成型,随后启动液压缸使得模具盒夹块脱离对模具盒的夹持作用,此时顶块将模具盒内部工件顶起进行顶出脱模,解决了传统的成型模具进行注塑成型时的过程较为复杂,且注塑完毕的工件较难进行脱模的问题。

794

794

0

0

本实用新型公开了一种复合材料装配式汽车顶盖,包括外卡槽、拉钉一、胶粘剂一、连接槽一、外凸槽、顶盖、密封凸槽、密封凹槽、密封垫、内凸槽、连接槽二、胶粘剂二、内卡槽、预埋螺母、凸起、通孔和固定螺钉;本实用新型具有结构合理简单、生产成本低、安装方便,功能齐全,这里顶盖采用复合材料模压成型,且顶盖的厚度为2.8mm,能够更好的满足汽车在各个行驶工况的耐环境性及防腐性等要求,另外也能降重20%左右,轻量化效果好,还能够提高新能源汽车的续航里程;本实用新型中外凸槽、密封凹槽、内凸槽和凸起均与顶盖整体一体模压成型,从而保证了整体能够更好的通过胶粘剂与新能源汽车车身骨架结构相匹配连接,从而免去焊接及涂装工艺及设备。

715

715

0

0

本实用新型公开了复合材料伸缩导杆,包括伸缩筒和伸缩杆,所述伸缩杆的一侧贯穿至伸缩筒的内部,所述伸缩筒的一侧固定连接有支撑套。该复合材料伸缩导杆通过设置有支撑套、滚动槽和滚动钢珠,在使用时,伸缩筒和伸缩杆采用碳纤维复合材质,碳纤维复合材质使管的弯曲强度达到最大,避免折断,并且重量较轻,另外滚动钢珠与伸缩杆的外侧壁互相接触,伸缩杆伸缩过程中,滚动钢珠会在伸缩杆的外部滚动,这样能够将伸缩筒与伸缩杆之间的滑动摩擦转变为滚动摩擦,摩擦系数较小,延长该伸缩导杆的使用寿命,解决的是采用金属和塑料材质,弯曲强度较低,重量大,且摩擦系数较大,使用寿命较短的问题。

1479

1479

0

0

复合材料大棚支架用杆。它包括塑料保护层(1)、截面为环形的玻璃纤维层(2)和芯部的粘结剂充填层(3)。成形时只需将其按所需形状和角度放置,待固化后就成为复合材料大棚支架用杆。它不需要放入模具中固化,从而节省了模具制造与维护费用,同时还简化了生产工艺;它能防止粘结剂老化,从而延长其使用寿命;它提高了玻璃纤维的合理利用程度,在强度相同条件下,可节约玻璃纤维用量约50%。

787

787

0

0

本实用新型涉及建筑构件的技术领域,特别是涉及一种增强水泥基复合材料布,本实用新型的增强水泥基复合材料布提高缓冲效果和防水效果;包括密封层、上织布层、纤维丝层和下织布层,密封层位于上织布层的上方,上织布层位于纤维丝层的上方,还包括防水层,防水层位于密封层的上方;还包括上支架、下支架、套管和弹簧,上支架的顶端与纤维丝层的底端固定,下支架的底端与下织布层的顶端固定,上支架的底端和下支架的顶端均插入至套管的内部,弹簧位于套管的内部,并且弹簧的顶端和底端分别与上支架底端和下支架顶端接触。

847

847

0

0

一种SMC复合材料电缆线槽,包括线槽盖和槽体,所述线槽盖和槽体整体为长方形;所述线槽盖的一侧为回形钩结构,槽体上与回形钩结构相对应的位置包括一伸出臂,所述伸出臂可嵌入线槽盖的回形钩结构并与回形钩结构紧密咬合;线槽盖的另一侧为与槽体的外壁平行的伸出臂结构,线槽盖的伸出臂可紧密地贴于槽体的外侧;线槽盖的伸出臂上包括若干锁紧装置,所述锁紧装置用于固定所述线槽盖和槽体;所述槽盖和槽体的材料为SMC复合材料。电缆槽槽体与槽盖配合紧密,槽体与线槽盖通过回形钩结构以及螺栓紧密连接,在震动或大风时电缆槽整体不会出现松动、断裂和卷起现象。

671

671

0

0

本实用新型公开了一种复合材料制作模具,包括主体和定模,所述主体的侧表面设有控制开关,控制开关的输入端与外置电源的输出端电连接,主体的上表面设有安装架,安装架的上表面开设有滑槽,滑槽内滑动连接有滑动块,安装架的侧表面设有电机,电机的输出轴穿入滑槽内并通过联轴器与驱动螺杆连接,驱动螺杆与滑动块侧表面开设的螺孔螺纹连接,滑动块的下表面设有电动伸缩杆,电动伸缩杆的输入端和电机的输入端均与控制开关的输出端电连接。本复合材料制作模具,通过固定柱安装并固定定模,可以根据使用需要安装相应的模具,提高了使用灵活性,同时操作简单,使用方便,提高了工作效率。

中冶有色为您提供最新的河北有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日