全部

894

894

0

0

本发明公开了一种AB型复合板的真空热轧方法,其将真空焊接的复合坯经加热后进行粗轧和精轧,所述粗轧采用避水轧制,粗轧过程的前两个道次压下量均为35mm~45mm;所述精轧过程采用高压水除铁皮。本方法的粗轧阶段采用避水轧制,有效的避免了粗轧温降过快导致的粗轧阶段两种材料的流动速度不一致的情况发生;粗轧阶段前两个道次大压下量,以破坏两种材料原子间的结合力,将新鲜金属暴露,使得基层与复层两侧的新鲜金属在正压力的作用下互相接触形成牢固的冶金结合;精轧阶段采用高压水除铁皮,使复合板表面清洁,无异物压入。本方法生产效率高,产品力学性能优良,剪切强度在350Mpa以上,复合面结合率100%,且表面清洁,无异物压入,复合层探伤可合锻件I级。

1215

1215

0

0

本发明涉及冶金设备技术领域,公开了一种红土镍矿烧结用的送料车,它包括RGV小车和轨道,RGV小车安装在轨道上,RGV小车上设置有支撑杆、第一液压缸以及料桶,料桶铰接在支撑杆远离RGV小车处,第一液压缸的壳体铰接在RGV小车上,第一液压缸的活塞杆铰接在料桶的侧壁上,通过伸缩第一液压缸翻转料桶,RGV小车上还设置有导料组件,导料组件的进料端位于料桶的出料口下方。本发明的有益效果是:通过将料桶设置在RGV小车上,并通过第一液压缸实现料桶的翻转,避免了人工翻转料桶,提高了劳动效率降低了工人的劳动强度。

917

917

0

0

本发明涉及一种大厚度临氢钢板及其生产方法,钢板由以下重量百分含量的化学成分组成:C≤0.17%,Si0.44~0.86%,Mn0.35~0.73%,P≤0.010%,S≤0.009%,Ni≤0.30%,Cr0.94~1.56%,Cu≤0.20%,Mo0.40~0.70%,Sb≤0.003%,Sn≤0.010%,As≤0.012%,H≤0.0002%,TAl0.020~0.045%,其余为Fe和不可避免的杂质。本发明具有以下优点:(1)强韧性匹配良好,屈服强度Re≥310Mpa;板厚1/2位置-18℃横向夏比冲击功不小于54J;(2)本发明的钢质更纯净,P≤0.08%,S≤0.004%;(3)抗层状撕裂性能良好,全厚度方向Z≥35%;(4)焊接性能好;(5)钢板厚度达到162mm。试验结果表明:采用本发明的方法所生产的钢板具有纯净度较高、成分均匀、内部致密的特点,钢的冶金水平较高,力学性能完全满足美国ASME的标准要求。成份碳当量设计,具有良好的强韧性匹配。

951

951

0

0

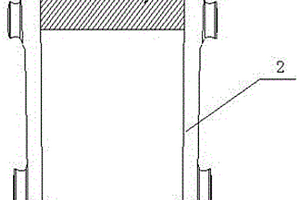

本实用新型涉及一种同一钢锭模浇注不同重量钢锭的绝热板内置装置,属于冶金行业铸造设备技术领域。技术方案是:包含绝热板(1)、钢锭模(2)、钢锭模底眼(3)和钉子,所述钢锭模(2)的横截面呈长方形,钢锭模(2)的上端为开口型,钢锭模(2)的下端设有钢锭模底眼(3),绝热板(1)通过钉子钉在钢锭模(2)内,所述绝热板(1)为与钢锭模(2)相配合的长方形。本实用新型的有益效果是:可以根据合同要求,随时进行锭型匹配,减少现场钢锭模规格,提高多规格小批量合同的兑现率。方式灵活,弥补锭型不足,节约新锭型开发费用,减少钢锭模设计周期,全年累计降低钢锭模库存资金占用1200万元。

1008

1008

0

0

本发明属于有色金属冶金领域,具体涉及一种用组合萃取剂处理红土镍矿浸液的工艺方法。本发明的用组合萃取剂处理红土镍矿浸液的工艺方法包括以下步骤:采用皂化后的萃取剂1对含镍料液进行除杂萃取,得萃余液和负载有机相1;所述萃取剂1中DZ‑Ni‑EX01萃取剂的体积分数为15~20%;采用皂化后的萃取剂2对萃余液进行萃取,得负载有机相2;所述萃取剂2中DZ‑Ni‑EX02萃取剂的体积分数为20~40%;然后对负载有机相2采用反萃剂进行反萃,得镍溶液。本发明采用两种萃取剂联用的方式将镍与其他金属进行分离,并且镍的萃取率达到了99.59%,获得的镍溶液的纯度较高。并且采用本发明的方法排放的废水中不存在重金属离子,不会对水资源造成污染。

1090

1090

0

0

本发明属于冶金技术领域,具体公开了一种大厚度抗层状撕裂钢板的冶炼方法。该冶炼方法包括电炉初炼、LF精炼、VD真空处理、钢锭浇铸工序;所述LF精炼工序,加入石灰9.0~11.0kg/t钢、莹石1.5~2.5kg/t钢造渣,加入Al线2.0~4.5kg/t钢脱氧,渣白后取样分析,调整合金成分进入内控,白渣精炼时间≥30min,总精炼时间≥60min,控制钢中S≤0.003%。本发明所得钢锭质量优良,纯净度高,内部组织致密,非金属夹杂物含量低;经轧制后钢板的抗层状撕裂性能满足Z35级别要求。

758

758

0

0

本发明公开了一种大厚度抗硫化氢腐蚀钢板及其生产方法,其包括冶炼工序、连铸和电渣重熔工序、加热工序、轧制工序、水冷工序以及热处理工序;所述钢板化学成分的质量百分含量为:C0.19~0.20%,Si0.25~0.35%,Mn1.15~1.20%,P≤0.006%,S≤0.002%,Ni0.15%~0.20%,Cr0.13%~0.20%,其余为Fe和不可避免的杂质。本钢板的钢质更纯净,P≤0.008%,S≤0.003%;抗层状撕裂性能良好,全厚度方向Z≥36%;-50℃低温韧性良好;钢板最大厚度可达到200mm。采用本方法所生产的钢板具有纯净度较高、成分均匀、内部致密的特点,钢的冶金水平较高,性能完全满足新型抗硫化氢腐蚀用钢板的需求。

1005

1005

0

0

本发明属于冶金技术领域,涉及一种超纯净低温容器用钢的冶炼方法,包括电炉初炼、钢包二次脱磷、VD脱碳、LF精炼、VD真空脱气去夹杂工序,所述电炉初炼工序,过氧化出钢;钢包二次脱磷工序,造高碱度炉渣,钢液中P≤0.003%;VD脱碳工序,破空后钢液中C≤0.002%;LF精炼工序,采用Al和电石脱氧,钢水升温至1620℃后,大吹氩气至钢液中S≤0.003%,同时抬电极防止增碳;VD真空脱气去夹杂工序,真空结束时钢液中S≤0.0015%,破空后软吹10min以上。本发明冶炼的钢水中P≤0.005%,S≤0.0015%,钢水纯净度高。经连铸、热轧、热处理后,所得钢板低温韧性优良,满足市场上的需求。

1156

1156

0

0

本发明属于冶金技术领域,提供了大厚度高韧性低碳当量超宽S355J2钢板及生产方法。钢板的化学成分组成及各成分的质量百分含量为:C:0.14%~0.17%、Si:0.35%~0.50%、Mn:1.30%~1.50%、P≤0.015%、S≤0.005%、Nb:0.020%~0.035%,余量为Fe和不可避免的杂质,钢板的碳当量Ceq≤0.42%。钢板的生产过程包括冶炼、连铸、电渣重熔、加热、轧制、扩氢缓冷、热处理等工序。本发明提供的钢板最大厚度达260mm,具有良好的综合性能,且制备工艺简单,易于操作,成材率高,适合于所有有条件的厚板厂生产。

1055

1055

0

0

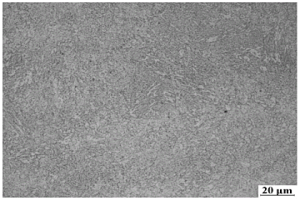

一种改善要求低温冲击性能Cr‑Mo钢表面质量的生产方法,属于冶金技术领域。其包括冶炼、加热、轧制、抛丸、热处理工序;其浇注时采用电磁搅拌工艺;加热工序,加热温度1200~1220℃,保温时间120~180min;轧制工序采用粗轧+精轧+轧后冷却工艺;热处理工序正火处理时加热炉内残氧量为0.005~0.01%;所述Cr‑Mo钢时采用低Ni,P、Sn、C、高Cr、Mo的成分设计。采用上述方法生产的Cr‑Mo钢板表面质量良好,修磨率低,钢板组织均匀,冲击性能得到明显改善,生产成本较低。

1177

1177

0

0

本发明公开了一种高性能耐磨钢板及其生产方法,属于冶金技术领域,所述钢板由以下质量百分含量的组分组成:C:0.41%~0.47%,Si:0.10%~0.50%,Mn:0.5%~1.00%,P≤0.010%,S≤0.005%,Cr:0.15%~0.40%,Ni:1.5%~2.50%,Al:0.020%~0.050%,Mo:0.25%~0.50%,Ti:0.010%~0.020%,V:0.020%~0.04%,B:0.0008%~0.002%,余量为Fe和不可避免的杂质。生产方法包括冶炼连铸工序、加热、轧制工序和热处理工序;所述轧制工序采用二阶段控轧工艺。本发明的高级别耐磨钢板最大厚度可达到60mm,具有强度适中、板厚1/4处‑20℃低温冲击韧性优良的特点,有广阔的应用前景。

941

941

0

0

本发明涉及一种提高大厚度合金钢板切割质量的生产方法,属于冶金行业板材轧制技术领域。技术方案是:按照以下步骤进行操作:(1)将钢板加热至620‑660℃,保温60‑100min,冷却至250‑270℃出炉;(2)钢板出炉后自然冷却到180‑210℃后开始切割,切割速度0.08‑0.1m/min;(3)将保温棉覆盖在切割后的钢板上进行保温,保温时间5‑10h。本发明的有益效果是:能够提高120~200mm大厚度合金钢板切割质量,减少放炮、锯齿、切割裂纹等缺陷。

998

998

0

0

本发明属于冶金技术领域,涉及一种高铬合金钢板的加热和轧制方法,其包括加热、轧制、堆垛缓冷工序;所述加热工序为将钢锭置于加热炉中,采用弱氧化气氛,控制氧气含量为1‑3%,并采用四阶段渐进式的加热方式。本发明采用渐进式加热方法,在高温时完成轧制,并在轧后堆垛缓冷,大幅度减少了钢板在轧制过程中产生裂纹的几率,提高了钢板轧制的成材率,降低了生产成本。本发明的高铬合金钢板表面光洁无裂纹,边缘整齐,满足使用要求。

1211

1211

0

0

本发明公开了一种采用电渣锭生产高品质特厚封头用钢板的方法,属于冶金技术领域,所述方法包括电渣锭清理、均热炉加热、直接轧制成材、特厚板矫直、加热扩氢缓冷工序。本发明生产的高品质特厚封头用钢板厚度≤200mm、宽度≤3850mm;钢板探伤满足NB/T47013.3‑2015 I级;钢板组织致密、均匀,以粒状珠光体和铁素体为主,其中铁素体占比≥35%,晶粒度≥8.0级,A、B、C、D及DS类均≤1.0级,钢板板型不平度≤4mm/2m、≤6mm/5m。

1180

1180

0

0

一种钢锭直接轧制成材铬钼钢板的生产方法,属于冶金技术领域。其包括钢锭浇注、退火、加热、轧制及热处理工序;所述加热工序包括:(1)去应力阶梯加热步骤:钢锭先在680~730℃保温6~7h,之后在890~930℃保温2~3h;(2)低温长时保温步骤:钢锭加热至1240~1280℃保温,保温时间15~18h,炉压控制在0~3MPa;(3)出钢前翻面步骤:钢锭出炉前4~6h翻面加热。本发明生产的钢板单重15‑35t,钢板表面质量良好,修磨量少,探伤合格率≥97%;钢板经高温长时模焊处理后454℃高温拉伸屈服强度≥338MPa,抗拉强度≥461MPa。

1102

1102

0

0

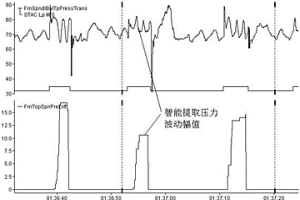

本发明涉及一种轧机轧辊的主连接轴故障快速预判方法,属于冶金技术领域。本发明的技术方案是:通过检测对大连接轴外部干扰最小的时候,接轴平衡的压力的波动幅值来判断大连接轴是否出现损伤。本发明的有益效果是:大连接轴即使出现轻微的晃动也能够及时检测出现,可以及时有效的自动判断出大连接轴的运行状态,确保大连接轴不会出现观察不及时导致的大连接轴、十字包、轧辊辊勃断裂损伤。提前发现问题,后期计划内检修避免设备事故扩大化。

1188

1188

0

0

本发明涉及一种预制构件用绿色早强通用硅酸盐水泥及其制备方法,按重量分数有以下组成部分:普通硅酸盐水泥熟料65~90份,矿粉1~15份,建筑垃圾再生微粉1~10份,粉煤灰1~10份,冶金废渣1~10份,氧化石墨烯0.03~0.05份,石墨烯0.03~0.08份,脱硫石膏5份,助磨剂0.02~0.05份。与现有技术相比,使用本发明方法制得的水泥能显著提高水泥性能,满足高层预制构件使用性能要求,又能节约资源的消耗,减少污染物排放,兼顾社会效益,具有很好的推广价值。

947

947

0

0

本发明一种抗氢致开裂12Cr2Mo1R钢板生产方法,属于钢铁冶金技术领域。生产方法包括精炼、VD真空处理、浇注、轧制、热处理工序;精炼工序采用C+Al复合脱氧,加C粉至钢液C含量0.07‑0.08%,之后采用Al脱氧,喂Al线至钢液Al含量0.5‑0.7%。本发明生产的12Cr2Mo1R钢板,钢板屈服强度390‑450MPa,抗拉强度540‑600MPa,‑30℃冲击吸收能量≥120J,钢板全部满足GB/T 713‑2014中规定的抗氢致开裂(HIC)性能Ⅰ级标准,其中裂纹敏感率(CSR)≤0.4%,裂纹长度率(CLR)≤3%,裂纹宽度率(CTR)≤1%。

757

757

0

0

一种陶瓷‑石墨复合材料炊具,所述炊具是由陶瓷粉和石墨粉组成的混合粉剂与外加剂混合后采用粉末冶金工艺制备而成,其中,按照重量百分比,所述陶瓷粉和石墨粉的混合粉剂含量为93‑97%,外加剂的含量为3‑7%,陶瓷粉和石墨粉的混合粉剂中,所述陶瓷粉占比为75‑90%,所述石墨粉的占比为10‑25%,所述外加剂为铝基复合粘接剂。本发明的炊具兼具陶瓷的强硬度与石墨材质的优良性能,其综合性能远远优于传统的陶瓷炊具与单一的石墨炊具,其不但能够满足金属器械的触碰,还具有一定的塑韧性与强度,不易碎裂。

938

938

0

0

本发明公开了一种减少低硅临氢钢尾部面积缺陷的生产方法,属于冶金技术领域。该方法包括精炼和浇铸工序得到钢锭,所述钢锭经清理、加热及轧制后得到钢板;所述精炼工序采用两次扒渣工艺,即钢包炉脱磷后一次扒渣及脱磷完毕加入Si含量在0.8~1.3%的低碳铬铁合金,进行合金化后二次扒渣。本发明采用优化精炼与模铸工艺相结合的工艺处理方法,通过选择适当的出钢量、扒渣时机、真空后软吹时间和过热度等工艺参数来实现探伤合格率的提高,实现了低合金成本生产大单重、大厚度严格探伤要求的低硅临氢钢的目的,本方法具有广泛的应用价值。

1118

1118

0

0

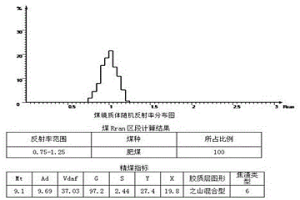

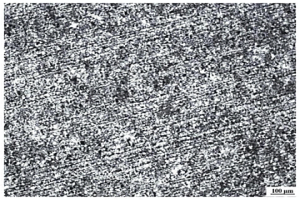

本发明属于冶金焦生产技术领域,公开一种掺入高硫气肥煤的捣固炼焦煤配煤方法,在捣固配煤方案中配入高气硫肥煤,其捣固炼焦煤组分及重量百分比为:1/3焦煤:20%~30%;高硫气肥煤:10%~25%;粘结指数G≥83%的主焦煤:20%~40%;粘结指数G≥65%瘦焦煤:15%~25%;粘结指数13%≤G≤17%贫瘦煤:5%~10%;粘结指数50%≤G≤55%瘦煤:8%~10%,炼焦配合煤粘结指数G值79%~85%,Y值为14mm~17mm,Std为0.7%~0.95%。本发明在现有配煤方法的基础上,掺入高硫气肥煤,进一步优化配煤方法,并寻找最优配煤方案,实现了降低炼焦成本的同时保证焦炭含硫达到国标要求的技术效果。

831

831

0

0

本发明属于冶金技术领域,涉及一种高塑性热轧核电用钢板及其生产方法,所述钢板化学成分组成及质量百分含量为:C:0.12~0.14%,Si≤0.35%,Mn:1.30~1.40%,P≤0.010%,S≤0.005%,Nb:0.010~0.020%,其余为Fe及不可避免的杂质。所述生产方法包括加热、开坯轧制、再次加热、Ⅱ阶段控制轧制、ACC水冷、矫直工序。本发明通过对钢板成分、轧制和ACC水冷工艺进行调整,改善了钢板的中心偏析,提高了钢板内部晶粒度,满足了高塑性钢板的需求。

1044

1044

0

0

本发明涉及一种电站锅炉汽包用大厚度SA299钢板的生产方法,属于炼钢生产技术领域。技术方案是包含冶炼、浇铸、加热、轧制、冷却、正火工序,本发明生产出的钢板的厚度为151-230mm,最大厚度超过ASMESA299/SA299M标准极限200mm规格。本发明的有益效果是:可生产钢板厚度大,生产出钢板的厚度为151-230mm;具有钢质纯净,P≤0.015%,S≤0.005%;钢板强韧性匹配良好,高温拉伸强度稳定,钢的冶金水平较高,力学性能达到国外水平,满足电站锅炉汽包用钢板的要求,可应用于电站锅炉汽包的制造。

1570

1570

0

0

本发明公开了一种高品质海上石油建设用钢板及其生产方法,属于冶金技术领域。所述钢板化学成分组成及质量百分含量为:C:0.04~0.06%,Si:0.10~0.30%,Mn:1.55~1.65%,P≤0.005%,S≤0.003%,Ni≤0.30%,Cr:1.30~1.50%,Al:0.020~0.030%,Cu:0.05~0.15%,N≤0.005%,H≤0.0002%,Nb:0.015~0.025%,其余为铁和不可避免的杂质。其生产方法包括冶炼、保护浇铸、双机架TMCP控制轧制工序。本发明钢板钢质纯净度,内部组织致密,具有高耐海水腐蚀性、高强韧性、低屈强比,良好的焊接性能和抗层状撕裂性能。

1009

1009

0

0

一种低温冲击韧性良好的P265GH钢板的生产方法,属于冶金技术领域。其技术方案为:冶炼工序,控制中间包过热度15~30℃,连铸采用电磁搅拌和动态轻压下工艺;粗轧及精轧阶段确保2~3道次的道次压下量30~35mm,粗轧至钢板成品厚度的2.2~2.5倍转精轧,精轧开轧温度850~880℃,终轧温度800~820℃,轧后水冷至650~700℃;热处理工序,正火后风冷;所述钢板成分中包含C:0.12~0.14%,Mn:1.10~1.30%,Nb:0.015~0.020%,P≤0.007%,S≤0.003%。本发明生产P265GH钢板质量良好,综合性能稳定,‑35℃低温冲击性≥100J,生产成本低。

963

963

0

0

一种大厚度大单重加钒铬钼钢板及其生产方法,属于冶金技术领域。所述钢板化学成分及重量含量为C:0.12~0.14%,Si:0.06~0.08%,Mn:0.4~0.6%,P:0.007~0.009%,S≤0.004%,Cr:2.2~2.5%,Mo:1.0~1.1%,V:0.28~0.35%,Ni:0.1~0.2%,Nb≤0.05%,Cu≤0.2%,Sb≤0.003%,Sn≤0.004%,As≤0.005%,余量为Fe和不可避免的杂质。其生产方法包括冶炼模铸、铸锭退火、开坯退火、机械处理、钢坯退火、热轧、热处理工序。本发明可降低钢板表面产生裂纹的风险,冷弯性能好,可广泛用于加氢反应器等设备上。

1251

1251

0

0

本发明涉及一种连铸机扇形段在线换辊检修工艺,属于冶金连铸技术领域。技术方案是:整个扇形段依次顺序划分为1#-16#段;对1#~7#段扇形段外弧辊子和8#-16#段扇形段的内、外弧辊子分别进行在线更换和检修。本发明优点和效果:对单辊进行在线更换检修,避免整台扇形段未达到周期而下线,降低劳动强度,减少检修人员,节省检修费用,减少检修时间,减少热停时间。

899

899

0

0

本发明公开了高韧性大厚度大单重690MPa级钢板的热处理方法,属于冶金技术领域。热处理方法包括热处理工序、冷却工序;热处理工序采用二次淬火+回火工艺;第一次淬火过程中,淬火温度为920~930℃,保温系数2.3~2.6min/mm;第二次淬火过程中,淬火温度为900~910℃,保温系数2.3~2.6min/mm;回火过程中,回火温度为620~640℃,保温时间3.0~4.0min/mm。本发明提高了690MPa大厚度大单重钢板韧性,获得的钢板力学性能良好、板厚1/4处和板厚1/2处‑40℃冲击功及Z向断面收缩率较高。

中冶有色为您提供最新的河南平顶山有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!