全部

761

761

0

0

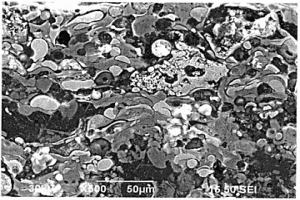

本发明涉及一种陶瓷化Al2O3-SiC质耐火砖及其制备方法。其技术方案是:按重量百分含量先将50~80%的高铝矾土熟料、0~30%的白刚玉、5~30%的棕刚玉,5~25%的工业碳化硅、0~20%的红柱石、1~5%的陶瓷化添加剂混合,再外加1~3%的结合剂和3~5%的水,搅拌或混碾10~25分钟后压制成型;然后在60~110℃条件下干燥12~24h或在室内自然干燥24~48h,最后在1400~1470℃条件下4~8h烧成。本发明所制备的陶瓷化Al2O3-SiC质耐火砖不仅具有强度大、气孔率低、孔径小、微结构好的特点,且具有环境友好、耐铁水冲刷能力强、抗高温渣的渗透和侵蚀性好、抗氧化、使用寿命长等优点。适于炼铁高炉、出铁沟、混铁车罐、混铁炉等冶金设备内衬使用。

792

792

0

0

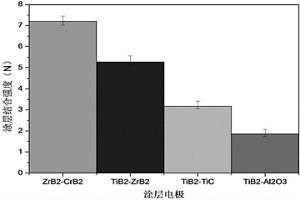

本发明提供一种ZrB2?CrB2复相涂层用熔敷棒及其制备方法。本发明以总质量含量为70~95wt%的Zr粉、Cr粉和B粉,总质量含量为5~30wt%的Si粉和Mn粉为原料,通过高能球磨和烧结成型,得到ZrB2?CrB2复相涂层用熔敷棒。本发明通过合理设计熔敷棒的成分,同时通过球磨和烧结过程控制粉末的相组成,制备得到的熔敷棒在使用时形成ZrB2?CrB2复相涂层,能够实现与铬锆铜点焊电极基本冶金结合,提高涂层与铬锆铜点焊电极基体的结合强度,进一步提高铬锆铜点焊电极点焊镀锌钢板寿命。

889

889

0

0

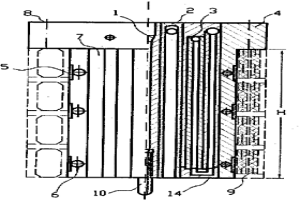

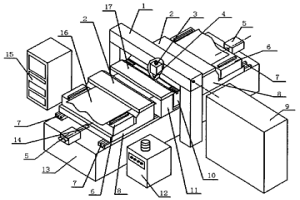

本发明涉及一种超窄间隙熔化极气体保护自动焊焊矩及其制造方法,焊矩主要由无焊接缝厚壁圆管制成的导丝组件、导气组件、导水组件、侧墙、绝缘组件和导电嘴组成;导气组件紧临导丝组件两侧,导水组件紧临导气组件,侧墙组件紧临导水组件外侧,绝缘组件在焊矩左右的最外层,焊矩工作截面最大厚度小于等于7毫米。焊矩制造方法步骤有:材料准备、组件成形、钎焊、接缝加工、合成总装配、紧固定位、炉内加热钎焊、水密与气密试验、整形加工和表面绝缘处理。焊矩优点为:管路内径不加工,无分段接缝,无泄漏;大幅度降低绝缘子制造难度,绝缘可靠性强;保护气体进入焊接区无需改变方向,使焊接区的冶金保护可靠;焊矩制造工艺简单,成本低,可靠性强。

736

736

0

0

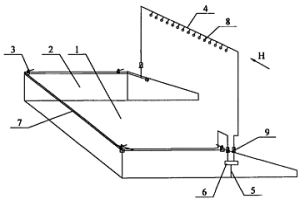

一种热态转炉炼钢渣的喷水装置及冷却方法,属冶金渣处理及综合利用技术领域。针对现在炼钢渣喷水装置存在喷水量大、冷却不均匀的问题,本发明提供一种热态转炉炼钢渣的喷水装置,它包括渣厢,所述渣厢角落处的厢壁上沿设置有下喷水系统,在渣厢上方设置有可使喷水覆盖整个渣厢的上喷水系统。针对现有冷却方法存在严重环境污染的问题,本发明提供一种热态转炉炼钢渣的冷却方法,对于热态转炉炼钢渣采用上喷水系统和下喷水系统进行分层喷水,并采用间断喷水的方法进行冷却。采用本发明所述装置和冷却方法后,可以节约大量的设备检修维护费用,改善了现场工作条件,避免了环境污染,节约了宝贵的水资源,降低了冷却成本,利于推广应用。

1130

1130

0

0

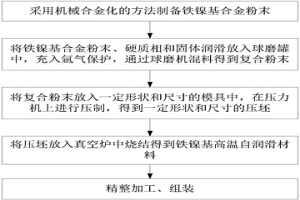

本发明公开了一种铁镍基高温自润滑热作模具材料,包括合金基体、固体润滑剂和硬质相,其中,合金基体成分为铁镍基合金粉末,其是以GH2135成分为标准制备而成,固体润滑剂为CaF2,硬质相为Cr2O3,利用球磨机将合金基体、固体润滑剂以及硬质相三相粉末混合均匀,再通过粉末冶金的方法制备得到热作模具。本发明提出的铁镍基高温自润滑热作模具能在无油或少油条件下实现自润滑,同时其制作成本低。

883

883

0

0

本发明公开了一种用于磷酸盐铸造粘结剂的液体固化剂及其制备方法。液体固化剂的组成为:冶金镁砂粉60~63%,钠基膨润土3.16~4.36%,聚乙烯醇缩丁醛1.15~1.88%,硅溶胶0.45~0.65%,表面活性剂0.35~0.54%,余量为酒精。制备方法包括以下步骤:(1)将冶金镁砂粉、聚乙烯醇缩丁醛、钠基膨润土加入搅拌机中干态混合搅匀得到混合粉料;(2)将硅溶胶、表面活性剂稀释在一半的酒精中得到混合液;(3)将混合液缓缓加入混合粉料中,边加边搅拌,加完混合液后,密封混碾1小时使搅拌物呈干膏状;(4)加入剩余酒精,将膏状物稀释即成液体固化剂。本发明所制得的液体固化剂48小时悬浮率达98%,波美度十分稳定,长期存放,不沉淀、不变稠,稳定性高。

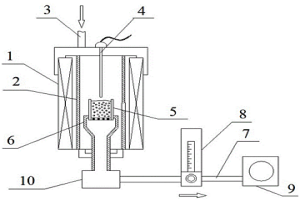

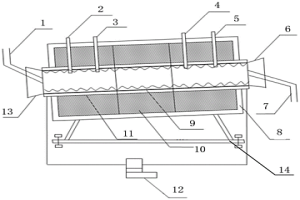

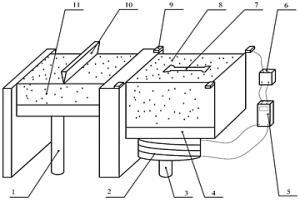

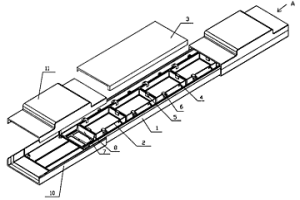

一种试验不同燃料粒度对烧结矿还原性差异影响的方法:对要测试燃料按粒级分组,将试验用熔剂及铁矿粉分别研磨;在铁矿粉中加入溶剂;在混合料中加入燃料中的一组并混匀;装入烧结筒;将烧结筒密封套管中;烧结;破碎;对其余分组燃料采上述步骤分别重复进行;分别进行还原,并进行冶金性能评判。试验用装置:由加热炉、密封套管、进气管及热电偶、烧结筒、支撑座、排气管、流量计、抽气泵组成,其烧结筒为伸缩式;支撑座为中空式,在中空式支撑座的下端连接负压室,排气管与负压室连接。本发明通过不同粒径的燃料对烧结矿内部孔洞的影响规律,再经测试和分析不同孔洞烧结矿对其还原过程的影响,来优化烧结燃料的粒度组成,以稳定烧结矿冶金性能。

866

866

0

0

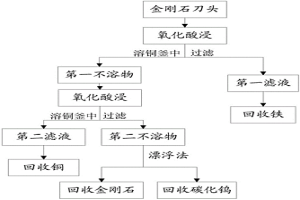

本发明公开了一种金刚石刀头回收处理方法,属于湿法冶金技术领域。处理方法包括:按照金刚石刀头与第一浸出液的质量比为1 : 2.4~3.5,将金刚石刀头加入到第一浸出液中反应,持续通入空气,第一浸出液中含有5?15g/L的硫酸;当第一浸出液中出现海绵铜时,进行固液分离,得到第一不溶物和第一滤液,第一滤液为含有硫酸亚铁的溶液;将第一不溶物与足量第二浸出液反应,持续通入空气,直至反应结束,进行固液分离,得到第二不溶物和第二滤液,第二滤液为含有硫酸铜的溶液,第二浸出液中含有100?150g/L的硫酸;将第二不溶物按质量比加入1 : 20的去离子水和1 : 0.001~0.010的煤油,用浮选法分离出金刚石。

742

742

0

0

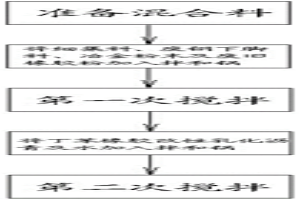

本发明涉及一种耐磨沥青混凝土及其生产方法,该耐磨沥青混凝土包括:以质量百分比计,细集料70-75%,废钢下脚料9-12%,冶金粉末1-3%,废旧橡胶粉1-3%,水6-8%,丁苯橡胶改性乳化沥青6-8%;该方法包括:准备上述混合料;将细集料、废钢下脚料、冶金粉末及废旧橡胶粉加入拌和锅进行第一次搅拌;将丁苯橡胶改性乳化沥青及水加入拌和锅进行第二次搅拌。该耐磨沥青混凝土及其生产方法有效解决废钢下脚料污染环境的问题,达到废钢下脚料无害化利用的目标,生产制得的耐磨沥青混凝土的各项性能得到改善,具有良好的路用性能,能作为一种可靠的沥青路面养护材料。

1079

1079

0

0

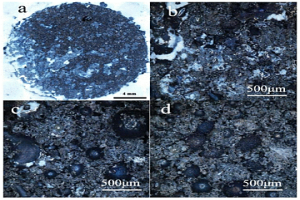

本发明提供了一种铝合金表面反应喷涂Al2O3/Al-Si复合涂层及其制法,采 用热喷涂方法,在铝合金表面反应合成Al2O3/Al-Si复合涂层,热喷涂粉末组成 的质量百分比为:60%~95%共晶成分的Al-Si合金粉末、5%~40%SiO2粉末, 各组分之和为100%;粉末粒度5~20μm。涂层经过激光或等离子重熔后,使涂 层中熔化的金属原子和基体表面的金属原子具有足够的能量冲破界面上的Al2O3 薄膜层,原子之间发生剧烈的混合作用,生成一个冶金结合区,形成冶金结合界 面。获得的Al2O3/Al-Si复合涂层硬度>1200HV,结合强度>100MPa,涂层厚度 0.1mm~1mm。

1220

1220

0

0

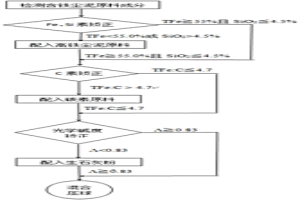

本发明涉及冶金技术领域,公开了一种含铁尘泥球团的制备方法,通过控制原料尘泥种类,结合冶金热力学理论,对含铁尘泥球团成分和制备工艺进行了优化。本发明含铁尘泥球团的制备方法,不仅可实现铁素的回收,同时对可能进入铁水中的S素进行有效控制,将S素保留在渣中,并在铁水趴渣过程中去除,保障铁水质量。

1220

1220

0

0

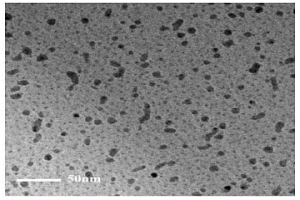

本发明涉及一种强稳定光限幅五元聚元素纳米颗粒及其制备方法。其技术方案是:强稳定光限幅五元聚元素纳米颗粒的组分表达式为CuXNiFeZn;其中:X表示钴、钼、铝和银中的一种。所述制备方法是:先按照铜∶X∶镍∶铁∶锌的质量比为63.5∶MX∶58.7∶55.8∶65.4配料,经预处理后再用冶金法制得五元高熵合金材料,即为靶材。将靶材和石英玻璃/铌酸锂衬底置于离子注入机对应的放电室和靶室内,调整加速电压,将靶材注入到石英玻璃/铌酸锂衬底,在保护性气氛中退火处理,制得强稳定光限幅五元聚元素纳米颗粒。本发明具有工艺简单、操作简便和合成效率高的特点,所制制品纯度高和稳定性强。

930

930

0

0

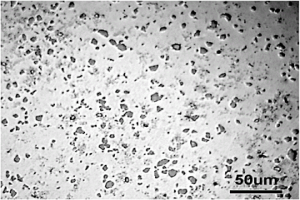

本发明公开了一种准晶颗粒增强铜基复合材料及其制备方法,本发明以高硬度的Al‑Co‑Ni十次准晶颗粒作为增强体,制备准晶增强铜基复合材料。利用粉末冶金法制备准晶增强铜合金其具体方法就是将准晶颗粒与金属粉末混合后在室温静压成形,然后在高温下热处理生成由准晶颗粒增强的金属基复合材料,也可以将准晶相颗粒在高温下烧结,从而获得致密的金属基复合材料,其原理是准晶颗粒阻止了位错在基体金属材料中运动,并通过热扩散的方式对基体组织与增强体之间的界面状态进行控制。本发明的制备方法采用粉末冶金的方法,具有绿色、经济、工艺简单、操作方便、安全环保的特点,准晶增强颗粒与基体金属界面结合良好,且准晶颗粒在基体内弥散分布,是一种长效强化方法。

987

987

0

0

本实用新型涉及冶金技术领域,特别涉及一种钢渣陶粒焙烧装置,包括加热炉、多个碳棒、刚玉管、入口塞、出口塞、测温单元及排烟单元。多个碳棒设置在加热炉的内部,刚玉管设置在碳棒的内部。入口塞插装在刚玉管的一端,出口塞插装在刚玉管的另一端。测温单元设置在加热炉的内部,且测温单元的测温端设置在刚玉管的内部。排烟单元的一端与刚玉管的内部连通,另一端穿过加热炉与外部连通。本实用新型提供的钢渣陶粒焙烧装置,能够使刚玉管内部的温度迅速的达到陶粒的烧制温度和烧成温度,方便对陶粒的烧胀过程进行全程观察以及准确的掌握陶粒的冶金性能。

1178

1178

0

0

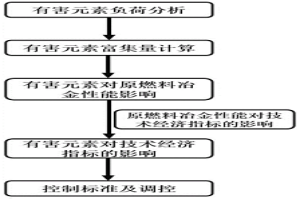

本发明提供了一种有害元素对高炉冶炼影响及调控标准的建立方法。该方法包括:对高炉入炉原燃料进行有害元素负荷分析,进一步计算得到有害元素钾、钠、锌等在高炉内的富集量及富集倍数;基于富集量制备不同负荷水平下有害元素经过循环富集状态的原燃料,得到有害元素负荷水平与原燃料冶金性能变化间的定量关系模型;通过对生产数据的分析,建立原燃料冶金性能与高炉冶炼技术指标间的定量关系模型,联立上述模型得到有害元素对高炉冶炼技术经济指标的影响规律,再结合企业实际原燃料条件制定最适宜的有害元素负荷控制标准。通过本发明提供的方法能实现高炉匹配有害元素调控标准的科学精准制定,对提高高炉的技术经济指标具有重要意义和指导价值。

902

902

0

0

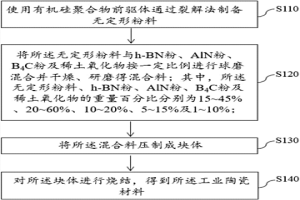

本发明公开了一种薄带铸轧用工业陶瓷材料及其制备方法,属于冶金材料技术领域。按照重量百分比,所述工业陶瓷材料的化学组分为:无定形粉料15~45%、h‑BN粉20~60%、AlN粉10~20%、B4C粉5~15%以及稀土氧化物1~10%;其中,所述无定形粉料为有机硅聚合物前驱体的裂解产物。通过使用有机硅聚合物前驱体通过裂解法制备无定形粉料、混料、压制、烧结等步骤制备所述工业陶瓷材料。该工业陶瓷材料同时具有强度高、抗热震好、硬度适中以及良好的抗熔钢侵蚀性能,适用于制备薄带铸轧侧封板等耐高温部件。

1211

1211

0

0

本发明属于有色金属冶金领域,尤其涉及一种利用石煤提钒富钒液制备三氧化二钒的方法,包括有以下步骤:(1)采用碱液或酸液对钒浓度大于6g/L的石煤提钒富钒液进行调pH作业,得到氢离子浓度为10?4~10?14mol/L的待还原液;(2)采用氢气与待还原液在温度为50~300℃,氢气分压大于1MPa,于高温高压反应装置中搅拌反应1小时以上,得到三氧化二钒水浆;(3)三氧化二钒水浆经固液分离后得到三氧化二钒滤饼与滤液;(4)三氧化二钒滤饼经真空干燥,得到三氧化二钒。本发明具有工艺简单、环境友好、生产成本低的优点。

985

985

0

0

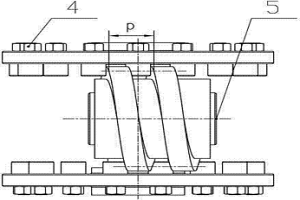

一种新型蜗轮蜗杆双侧向传动装置包括一对蜗轮、涡轮轴、蜗杆、蜗杆轴、等效传动齿、支架。等效传动齿由高强度轴承、销轴、螺母组成,并由销轴与螺母均匀地固定于蜗轮的侧面上。一对蜗轮对称的布置于蜗杆的两侧。一对蜗轮共用一根涡轮轴,在涡轮轴的两端用支架支撑固定。蜗轮在与蜗杆啮合时,通过相差蜗杆半个螺距来实现两个蜗轮同时与蜗杆良好的配合,从而使传动平稳而减少冲击与振动。将原来蜗轮蜗杆传动的滑动配合转变为滚动配合,从而提高了传动效率。将原来蜗轮蜗杆的面接触改为蜗杆—轴承—蜗轮的线传动,从而减少了摩擦力。可以应用于航天、水上、陆地交通运输工具和冶金、化工、纺织、机械等领域的变速器中。可代替传统涡轮蜗杆减速器,实现大扭矩、大传动比传动,且传动效率高出40%以上,达到节能的效果。

1186

1186

0

0

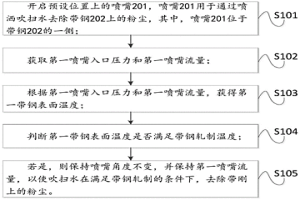

本发明涉及冶金技术领域,尤其涉及一种净化带钢表面的方法及装置,该方法包括:开启预设位置上的喷嘴,所述喷嘴用于通过喷洒吹扫水去除带钢上的粉尘,其中,所述喷嘴位于所述带钢的一侧;获取第一喷嘴入口压力和第一喷嘴流量;根据所述第一喷嘴入口压力和所述第一喷嘴流量,获得第一带钢表面温度;判断所述第一带钢表面温度是否满足带钢轧制温度;若是,则保持喷嘴角度不变,并保持所述第一喷嘴流量,以使所述吹扫水在满足带钢轧制的条件下,去除所述带刚上的粉尘。因此,本实施例在不影响正常轧制带钢的情形下,智能化地去除带钢上的粉尘,还能提高带钢的轧制质量。

879

879

0

0

具有热风通道的顶燃式热风炉属于钢铁冶金 炼铁设备。其目的在于解决内燃式热风炉的寿命 短、蓄热面积小、风温低,尤其是顶燃式热风炉 炉顶开孔多,热风阀位置高寿命短及内燃式热风 炉改造成为现有顶燃式热风炉时热风总管和燃烧 器不好布置等问题。本发明的技术特点是在热风炉内砌筑一条热 风通道,用一个喇叭形陶瓷短焰燃烧器,装在热 风炉拱顶正中心,或用2~4个圆筒形陶瓷短焰 燃烧器,装在拱顶下圆筒部分。本发明最有利于现有内燃式热风炉的技术改 造。

865

865

0

0

本发明涉及一种高性能耐火耐候建筑用钢及其生产方法,属低合金钢制造领域。本发明钢含有C、Si、Mn、P、S、Mo、Ti、Al、N、O、Cr、Ni、Cu、Ca、B,此外还含有Nb、V、RE中的一种或一种以上,余量为Fe。本发明的钢经冶炼、轧制和热处理,使钢具有高强度、高韧性和优良的耐火、耐候性。本发明的钢以非调质状态交货,生产工艺简单,钢材成本低,在各冶金企业均可实施。本发明为建筑、土木及海洋结构等领域提供的厚度为4~100mm的钢制作的各种结构件,在气电焊、电渣焊、高频电阻焊等大线能量(50~100kJ/cm)焊接条件下其热影响区(HAZ)仍具有优良的韧性,大大提高了工程结构的焊接效率,降低制造成本。

854

854

0

0

一种碳化钨耐磨药芯堆焊焊条,包括药芯和包裹药芯的钢皮,在钢皮外涂覆有药皮粉料,药芯、钢皮和药皮粉料分别占焊条总重量%为:药芯32~36,钢皮32~36,药皮粉料30~34,药芯中碳化钨96~98%,镍2~4%;药皮中按重量%:大理石33~35,萤石35~38,碳化钨10~14,高碳锰铁2~6,钛铁8~12,稀土硅1~3,纯碱1~3。焊接中耐磨合金通过焊芯均匀过渡到堆焊金属中,具有良好的焊接工艺性能、焊缝成分均匀,连接强度较高,不易产生气孔及裂纹,脱渣性好,具有较高的硬度和耐磨性能。制作工艺简便,生产成本较低。焊条结构新颖,焊接的成型性好,适于冶金、矿山等各种工程机械易损件的全位置堆焊焊接。

1219

1219

0

0

本发明提供了卷板在线激光焊接工艺及其设备。其工艺为:由上剪床(10)向下冲切工件(16),与下剪床(11)一起完成剪切后,上剪床直接沉入下剪床且与下剪床顶面保持平行,然后两侧平整压板(17)上抬松开,两侧活动小车(8)同时推进使被剪切的工件切缝拼合,两侧平整压板向中间靠拢,尽量贴近拼缝并下压,使工件压紧在上剪床的刀背顶部,再由激光头(4)沿着拼缝进行焊接。其设备包括剪切和激光焊接装置,剪切装置包括双刃剪床、工件夹具、有轨送料小车(8)及其驱动机构;激光焊接装置包括导光系统(3)、激光头(4)、X和Y轴部件。本发明工艺步骤简单,设备结构紧凑、成本较低,适合冶金行业中小企业的卷板在线焊接生产。

938

938

0

0

本申请公开了一种金属粉末激光选区熔化缺陷抑制装置,属于金属增材制造技术领域。本申请根据楞次定律和霍尔效应原理,液态导电金属在磁场中流动过程中会产生电磁力,这种力对熔池的流动行为有重要影响,从而抑制成形件的冶金缺陷。本发明包括励磁装置、磁场测量装置和磁场控制装置,所述励磁装置包括线圈和铁芯,所述铁芯置于线圈内部;所述磁场测量装置由四个磁场传感器构成,分布于工作平台四角,用于测量成形区域的磁场强度;所述磁场控制装置通过调节线圈中的电流实现对磁场强度和方向的控制。此发明装置具有结构简单,调节方便,成本低,易于装配于现有的金属粉末激光选区熔化设备等优点,能够有效抑制成形件的冶金缺陷。

1016

1016

0

0

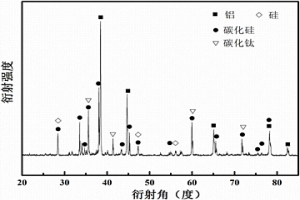

本发明是一种高体积分数的SiC颗粒增强Al基复合材料的制备方法,包括SiC粉体的氧化处理、TiO2溶胶的制备、SiC粉体表面涂覆、还原气氛下高温煅烧、混料、成型、Ar气氛保护烧结和冷却步骤。本发明制备工艺简单,有效的提高了SiC颗粒与熔融金属A1间的界面结合,避免了不利的界面反应出现,降低了传统采用粉末冶金方法致密度不高的不足,最终制备出的SiC颗粒增强Al基复合材料性能优异,例如抗弯强度为181.7‑203.5Mpa、致密率为91.0%‑95.3%、体积分数为56.5%。

1227

1227

0

0

本发明公开了一种高强度耐热耐磨无破裂的立磨磨套及制造工艺,涉及矿山、建材、冶金、机械等行业。它采用C、Mn、Cr、Ni、Al为主要元素,辅加少量Mo、V元素,其余为Fe的低合金铸钢。经实施本发明提供的制造工艺后,组织为均匀细晶粒马氏体,具有强度高、硬度大、耐热、耐磨、耐冲击、制造和使用成本的特点。如出口1万元,企业可创产值9亿元,企业获纯利7.5亿元,折合9247.8万元。本发明具有广泛的推广应用价值。

1120

1120

0

0

本发明公开了一种高温胶真空封装铁焦后定量分析表面气化反应的方法,通过采用无机高温胶对铁焦进行真空封装,排除了铁焦底面、侧面发生气化反应对表面炭基质气化反应的干扰,实现了铁焦定面气化反应与分析的效果。本发明中无机高温胶还可以做为铁焦的骨架,同时本发明使用3D显微镜观测样品表面选定区域内的气孔总面积、总表面积和气孔总体积,并建立了不同温度下铁焦气化反应过程中表面形貌特征随时间的变化关系,并以此定量的描述铁焦在高炉内部气化消耗机制,形成了基于表面形貌演变的铁焦气化反应性评价方法。该方法可为高炉炼铁时铁焦的质量评价、合理添加比例的调控提供理论指导,达到提高冶炼效率、降低焦比及绿色冶金的目的。

995

995

0

0

本发明涉及一种用于港口起重机械和冶金行业大型移动机车的位置检测的电子坐标尺,由位置检测母线构成,其特点是:母线由多个相同长度的标尺通过多个连接板连接构成,每个标尺内由多组导线按照格雷码的方式在线架上编制缠绕而成。由于本发明由多个相同长度的标尺通过多个连接板连接构成,使得本发明不需将位置检测母线按照现场长度制成一整条母线,只需将多个相同长度的标尺通过连接板连接成现场长度即可。本发明不受环境噪音和接收信号电平波动的影响,能够在恶劣的环境下长期稳定地工作。本发明生产、运输、安装都很方便,克服了现有母线生产不连续均匀,同时需要卷成盘运输、笨重、现场安装时需要吊车等起重设备的缺陷。

1091

1091

0

0

一种活性炭精脱硫剂及制备方法。该脱硫剂由 1-3种选自Na、K、Mg、Ca、Ba、Ti、V、Cr、Mo、W、 Mn、Fe、Co、Ni、Cu、Zn、Cd、Hg、Pb的金属化合物 与粒状活性炭组成。其制备方法是将金属的水溶性 盐经过分浸或共浸负载到活性炭上,然后在30-500℃干燥或活化而成。该脱硫剂能同时脱除H2S、COS、CS2、硫醇、硫醚、噻吩等硫化物,H2S脱除精度<0.02ppm,有机硫脱除率>99%,使用温度0-100℃,空速100-3000h-1,可广泛用于石油、化工、电子、冶金、环保等行业精脱硫。

北方有色为您提供最新的湖北武汉有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!