全部

1091

1091

0

0

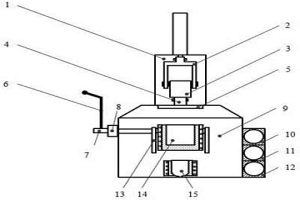

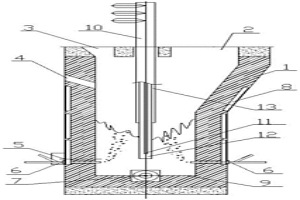

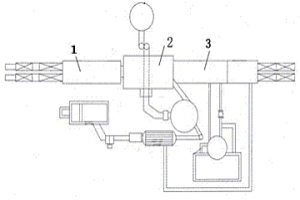

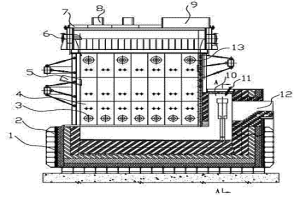

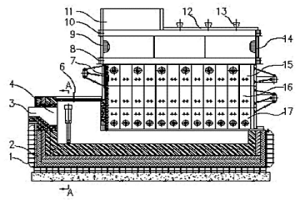

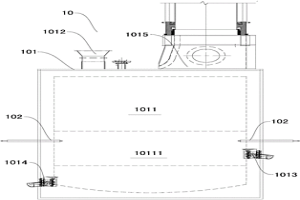

本发明涉及冶金技术领域,提供了一种真空熔炼炉及其熔炼方法。该熔炼炉通过将熔炼坩埚的浇注量设为可调,从而可在熔炼坩埚熔炼结束后,选择性的将其内部的部分熔融金属液浇注到中间包坩埚中,而在其内部剩余部分熔融金属液;再通过在熔炼室上方的补料室内设置翻转角度可调的补料坩埚,由此可与熔炼坩埚浇注量相适应的向其内部补入金属料坯,由此在不打开熔炼室和补料室的前提下实现多次熔炼和补料,尽可能的避免了热量的损失,加快了熔炼效率;另外,由于在向熔炼坩埚内补入新的金属料坯后,熔炼坩埚内尚剩余有已熔炼的金属液,所以新补入的金属料坯会浸入到这些剩余的熔融金属液中,再次开始加热时,金属料坯受热更均匀,加热效率更高。

1248

1248

0

0

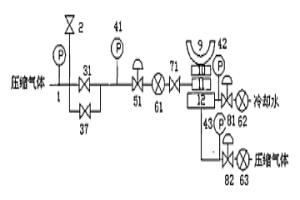

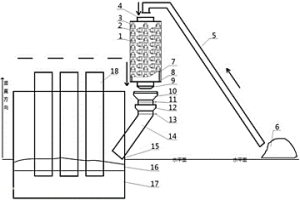

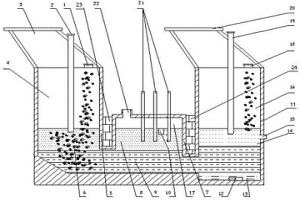

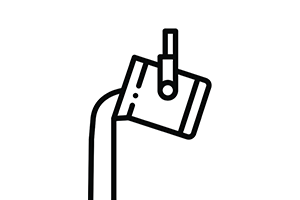

本发明涉及火法冶金领域,是一种冶金炉渣或熔锍无水粒化工艺及装置,该装置包括粒化室、分散装置和冷却水喷头,粒化室的内腔与出渣溜槽连通,底部出渣口与料仓相对,分散装置设置在粒化室内且位于出渣溜槽出口的下方,冷却水喷头设置在粒化室内且位于分散装置的下方和两侧。本发明在粒化室内采用压缩气体将熔融炉渣分散为众多细小的液滴,同时在空中预冷却为半熔态甚至固态的小颗粒,再通过水雾将其冷却,达到粒化的目的,粒化、冷却后的炉渣依靠重力沉降于料仓中。本发明工艺简单,操作方便,投资少,解决了传统水淬工艺存在的缺点。

本发明涉及一种用于对电气和/或电子废料或组成物进行(火法)冶金处理的设备和布置,所述设备和布置特别是以基本上未污染的电气和/或电子废料或其组成物可以在没有杂质的情况下被处理这样的方式被配置的。所述设备和布置包括熔融反应器,所述熔融反应器包括冷却装置。本发明还涉及用于对电气和/或电子废料或组成物进行冶金处理以及用于获得粗铜或其前体的设备或布置的应用。本发明还涉及用于对电气和/或电子废料或组成物进行(火法)冶金处理的方法。

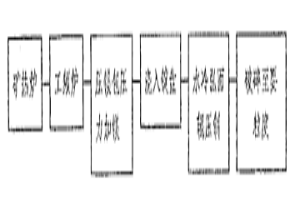

本发明涉及一种矿热炉、中频(工频)电炉双联熔炼压力加镁稀土镁硅铁合金生产工艺,属于冶金熔炼压力加镁稀土镁硅铁合金生产工艺,本发明采用矿热炉冶炼50-72%硅铁,将高温硅铁液倒入中频(工频)电炉,加入必要的金属物料,然后将合金液倒入中间包,进行压力加镁处理,镁熔毕后,以氮搅拌,随后进行铸锭,其特点是:合金中氧化镁含量低,合金纯净度高,金属镁烧损少,合金成份均匀、偏析少,可节省大量能耗,降低生产成本。

1296

1296

0

0

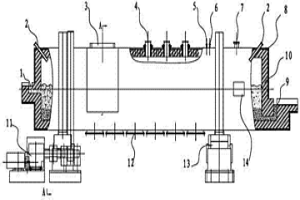

本发明涉及火法冶金炉技术领域,提供了一种顶侧复合吹熔池熔炼炉,包括:炉体和用于提供氧气、富氧气体和混合有燃料的压缩空气中的一种或多种的顶吹喷枪组件,炉体的顶部设置有排烟口,顶吹喷枪组件贯穿炉体的顶部设置,且沿炉体的高度方向上下往复运动;炉体的侧壁设置有第一进料口,且第一进料口和排烟口分别位于顶吹喷枪组件的两侧;炉体的侧壁设置有至少一个用于提供燃料、空气、氧气和富氧气体中的一种或多种的侧吹风口,侧吹风口由炉体的侧壁延伸至炉体的内部,且侧吹风口设置于熔池渣层。该顶侧复合吹熔池熔炼炉对原料适应性与炉况调整能力更强,床能力和生产作业率提高,提高有色金属与贵金属回收率,投资和生产运营成本降低。

1149

1149

0

0

本发明提供一种熔池熔炼—连续烟化法处理低 品位锑的方法,属金属火法冶金领域。本发明将冷渣 和锑矿连续地投入烟化炉,空气和煤粉连续进入烟化 炉,物料在炉内连续完成熔炼,吹炼及挥发工艺过 程。本发明具有工艺先进,投资成本低,节约能耗,金 属回收率高,降低加工成本等优点,可处理含锑量15 -30%的低品位锑矿。

1065

1065

0

0

本发明涉及一种还原熔炼渣及其在粗氧化锑还原熔炼中的应用,属于有色金属冶金领域。本发明所设计的还原熔炼渣,以质量份数比计包括SiO220~40份、FeO?20~40份、CaO?5~20份、Na2O?5~25份。本发明通过在粗氧化锑还原熔炼时补入本发明所设定的还原熔炼渣,在900~1200℃,保温30~120min即可产出粗锑、玻璃渣、烟尘和烟气,粗锑和炉渣在沉降分离后分别排出,烟尘返粉处理,烟气净化后排空。本发明所设计工艺具有熔炼温度低、渣含锑低、锑直收率高,返粉量少等优点;便于大规模工业化应用。

929

929

0

0

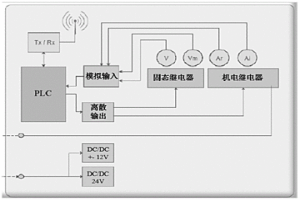

提供了一种用于确定火法冶金熔炼炉中的金属、轴类件、锍或炉渣内的液态液态或熔融金属的水平所在水平的高度的无线系统以及一种集成智能系统。该无线系统包括配备有无线发射器‑接收器设备的可编程逻辑控制器(PLC),所述可编程逻辑控制器具有与固态继电器和机电继电器的电路连接的模拟输入和离散输出,所述电路与置于置于熔炉中的电极连接,所述电极浸没在上述炉内的冶金熔池的特定相中,所述可编程逻辑控制器通过所述发射器‑接收器设备与控制接口连接。

1002

1002

0

0

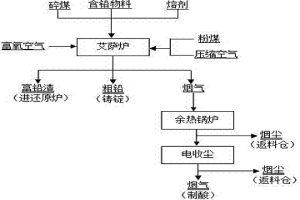

本发明涉及一种采用粉煤作为艾萨炉喷吹燃料的熔炼炼铅方法,属于火法冶金技术领域,采用连续进料,间断放渣、放铅的方式:1)铅精矿、烤铅渣、熔剂、造渣剂、还原剂连续加入富氧顶吹炉内熔炼;2)喷枪中的燃料通过克莱德粉煤系统送入喷枪,经粉煤管道喷入熔池,与富氧空气发生剧烈反应,产生热量;3)以碎煤作为还原剂和原料一起混合加入炉内;4)根据熔池温度和熔池高度情况,调整粉煤喷入量以及喷枪的提升高度;5)在铅、渣分离之后,减小碎煤的加入量,调整熔池温度,进入放渣、放铅阶段,烟气经过余热锅炉、电收尘回收余热和烟尘后送往制酸系统。本发明采用粉煤作为燃料,经济低碳、运作高效,操作简单,已实现产业化应用。

1206

1206

0

0

本发明涉及一种微波预焙烧与矿热炉联合生产锰铁合金的方法,属于微波冶金和锰铁合金冶炼技术领域。将锰矿石、碳质还原剂破碎然后混合均匀得到混合物料;将混合物料在微波条件下预焙烧,得到热态物料;然后将得到的热态物料进入矿热炉,加入焦炭在矿热炉加热至1450~1550℃熔炼得到锰铁合金。微波预焙烧过程可以在微波竖式炉中进行微波加热。本方法生产周期短、能耗低,能妥善解决冷料入炉造成的各种有害现象。

1188

1188

0

0

本发明提供了一种新型冶金铸造集成方法,其特征在于,步骤为:由铁精粉和焦末配比混和,添加粘结剂,冷压成型制成铁焦球团,将铁焦球团装入内燃式高温炉在隔绝空气状态下高温焙烧,然后把内燃式铁焦球团和生铁配比,进熔炼炉熔炼反应成合格的铁水,最后浇铸成各种规格型号的生铁铸件。本发明提供的一种新型冶金铸造集成方法是在高温炉均匀的还原气氛中平稳地连续进行,提高铁焦球团的热强度和透气性,克服了高炉炼铁法的高能耗、高污染弊端,吨铁可节省工序能耗300公斤左右焦炭,降低生铁成本600元/吨左右,节省烧结厂建厂的基建投资,无返矿,无污染。

1231

1231

0

0

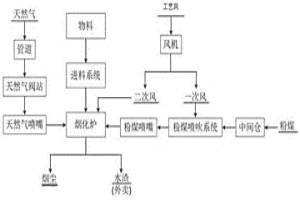

本发明涉及一种复合式燃料烟化炉还原挥发熔炼方法,属于火法冶金技术领域;采用粉煤和天然气作为烟化炉还原挥发熔炼的复合燃料,天然气通过天然气喷嘴喷入烟化炉内,粉煤在粉煤燃料供给系统内与一次风进行混合,经过粉煤喷嘴喷入烟化炉内;还原挥发熔炼过程中根据烟化炉冷、热料量情况,调整粉煤喷入量以及天然气喷入量;采用该还原挥发熔炼方法,提温速度快,烟化炉操作灵活,调整简便,自动化程度高,可有效预防粉煤中断或燃气中断对烟化炉造成放渣困难等问题;可实现清洁长周期连续生产作业,烟化炉的还原挥发反应更加充分,有利于与上下游作业制度的匹配;生产效率高,生产控制稳定,容易实现稳定精细的控制生产。

1016

1016

0

0

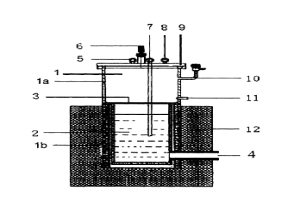

镁合金真空密封熔炼炉及防止镁合金氧化燃烧的方法,属于金属材料及冶金类技术领域。本发明提出了一种镁合金真空密封熔炼炉,包括熔炼坩埚、加热炉、保护气体输入装置,真空系统和气体浓度分析仪,所述熔炼坩埚包括用来熔炼镁合金的坩埚下部和用来容纳保护气体的坩埚上部,坩埚上部的圆筒容积与坩埚下部的圆筒截面面积之比大于等于1。本发明所述防止镁合金氧化燃烧的方法是利用保护气体输入装置向坩埚内充入保护气体,并实时检测坩埚内的压力和各种气体的浓度,根据需要向坩埚内再次充入保护气体或其中的氧化性气体。本发明具有节约经济环保,镁合金、熔炼炉内壁氧化量小,炉体与外界环境对镁液污染小等特点。

863

863

0

0

一种硫化铜精矿连续熔炼粗铜的冶炼炉及其熔炼方法。所述冶炼炉是前端顶吹熔炼、中间电炉沉降、末端冰铜连续吹炼的一体式冶金炉,包括有底部依序连通的前端顶吹熔炼炉、中间沉降电炉、末端冰铜连续吹炼炉,熔炼方法是不需要经过转炉连续地将硫化铜精矿熔炼成冰铜和炉渣的混合熔体后连续进行冰铜与炉渣沉降分离再连续将冰铜吹炼成粗铜。本发明可连续完成硫化铜精矿熔炼成冰铜和炉渣的混合熔体、冰铜和炉渣的沉降分离、冰铜连续吹炼为粗铜的三个冶金过程,设备结构及操作工艺简单、能耗低、环保、安全。

919

919

0

0

本实用新型涉及有色冶金领域的火法冶金设备,具体是一种富氧侧吹还原熔池熔炼炉,炉顶顶部设有固态加料口,炉身由从上到下的三层铜水套组成,且炉身内下层铜水套两侧分别设有至少两个一次风嘴,炉身内上层铜水套两侧分别设有至少两个二次风嘴,炉身中间层或上层铜水套一端设有液态加料口,中间一层铜水套另一端与虹吸室相连,该虹吸室置于炉缸一端,虹吸室一侧设有金属虹吸放出口,虹吸室一端设有渣放出口。本实用新型作为一种富氧侧吹还原熔池熔炼炉,具有环境好、能耗低、作业连续、劳动强度低等优点,并同时适用于固态物及液态物料。

1251

1251

0

0

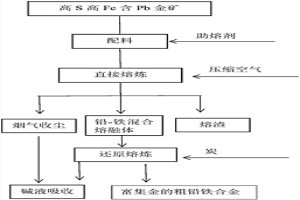

本发明属于火法冶金技术领域,具体涉及一种高S高Fe含Pb金矿两步法熔炼回收金和铅的方法。所述方法是将高S高Fe含Pb金矿、助熔剂混合均匀,放入坩埚中,在压缩空气条件下熔炼,熔炼后,冷却降温,取出坩埚,放入冰水中冷淬,得到铅‑铁混合熔融体和熔渣,然后分离;将分离后得到的铅‑铁混合熔融体、炭混合均匀后,进行熔炼,熔炼后,冷却降温,得到富集金的粗铅铁合金。本发明同时回收金和铅,金的回收率大于90%,铅的回收率大于92%。

899

899

0

0

本实用新型涉及一种有色冶金领域的火法冶金设备,尤其适用于铜精矿、镍精矿、铜镍精矿的富氧侧吹熔池熔炼炉,包括两排垂直于地面放置的钢架,并在两排钢架之间设有炉缸、炉身、炉顶,其特征是,炉顶顶部设有加料口,炉身包括设在炉身上侧的至少一层钢水套和钢水套下侧从上到下布置的至少三层铜水套,底层铜水套两侧分别设有至少两个一次风嘴,顶层铜水套两侧分别设有至少两个二次风嘴,炉缸内一端设有虹吸室,虹吸室一端上部设有渣放出口,虹吸室一侧上部设有金属虹吸放出口,虹吸室一侧下部设有安全放出口。本实用新型作为一种富氧侧吹熔池熔炼炉,具有环境好、能耗低、作业连续、自动化程度高等优点。

1115

1115

0

0

一种熔池熔炼——连续烟化法工艺及设备,属金属火法冶金领域。本发明将固体冷料连续地投入将熔炼挥发区和烟化挥发区连为一体的烟化炉,空气和煤粉连续进入烟化炉,炉内的物料经烟化炉的熔炼挥发区和烟化挥发区后连续完成熔炼、吹炼、挥发工艺过程。本发明具有工艺过程简单、烟化炉综合利用率高、投资成本低、节约能耗、金属回收率高等优点,可广泛用于锡渣及低品位锡矿的处理。

1138

1138

0

0

本发明公开了一种氧化物料冷压团直接熔炼方法,属于有色火法冶金领域,解决现有方法流程长、能耗大、作业环境差的问题。方法包括:混合配料,冷压成团,还原熔炼。本发明节能、低耗、高效、环保,用冷压团代替铅锌硫化矿鼓风焙的烧结块直接加入熔炼炉还原熔炼,缩短了工艺流程,拓展了物料的适应性,拓展了原料结构,缓解资源枯竭精矿供应紧张的问题,实现了火法炼锌原料结构的多样性,进一步提高火法炼铅锌过程的经济性,废料回收利用,有利于环境保护,有益于资源回收利用,提高金属回收率、提高资源综合利用率,提高了经济效益、提高企业竞争力,促进了循环经济的发展,同时具有良好的社会效益。

793

793

0

0

本实用新型涉及一种用于有色冶金领域的火法冶金设备,具体是指一种卧式富氧底吹熔池熔炼炉,炉身为圆筒形,且两圆形侧面置于左右两端,炉身一侧设有动力装置,且炉身通过传动装置绕炉身轴线转动,炉身一端设有金属虹吸放出口,炉身另一端设有炉渣虹吸放出口,炉身顶部设有至少2个加料口,炉身底部设有至少2个富氧空气喷嘴。本实用新型作为一种卧式富氧底吹熔池熔炼炉采用富氧空气氧化脱硫熔炼,烟气量小,炉子散热损失少,基本可以达到自热熔炼,除了用于铅冶炼外,还可以用于铜冶炼、再生铅冶炼以及从阳极泥中回收贵金属。

1019

1019

0

0

本发明属于化工和冶金领域,具体涉及一种钒铬渣焙烧酸浸提钒制备钒铬合金的方法。针对现有钒铬渣分离提取钒、铬中存在的流程长、成本高、三废中六价铬处理困难等问题,本发明提供了一种钒铬渣焙烧酸浸提钒制备钒铬合金的方法,将钒铬渣以碱土金属氧化物或盐为添加剂焙烧酸浸选择性提钒,尾渣经低pH浸出脱磷、并与碳酸盐反应脱硫,脱除磷硫后的含铬尾渣经还原熔炼得到含铬生铁,再进一步添加合金元素冶炼得到钒铬合金产品,全流程钒收率92.5%,铬收率85.6%。本发明可实现钒铬高效分步提取,废水系统内循环,废渣资源化利用,经济和环保效益显著,易于工业化实施。

964

964

0

0

低温硫化焙烧—选矿法回收铜、金、银是针对低品位难选的结合性氧化铜矿及其伴生贵金属采用低温硫化焙烧—浮选联合工艺,使人工硫化后的铜及其伴生的贵金属从原矿基体脱出获得优良的浮选效果。比之直接选矿或直接湿法浸溶具有成本低、工艺流程简单、设备投资低、能耗少、易实现及无污染等优点。

1244

1244

0

0

本发明公开了一种旋流熔炼炉和旋流熔炼工艺。所述旋流熔炼炉包括:反应炉,所述反应炉内具有炉腔,所述炉腔的下部具有用于容纳渣和金属液的熔池,所述炉腔的壁上设有进料口、放渣口、放金属口和出烟口;和旋流发生器,所述旋流发生器设在所述炉腔的侧壁上以便将含氧气体和燃料侧吹到所述炉腔内。根据本发明实施例的旋流熔炼炉具有反应效率高、反应时间短等优点。

1191

1191

0

0

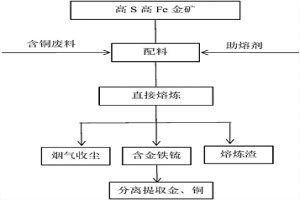

本发明属于火法冶金技术领域,具体涉及一种基于高S高Fe金矿与含铜废料直接熔炼回收金和铜的方法。所述方法是将高S高Fe金矿、助熔剂混合研磨得到含有S、Fe、Si、Au的混合料,再将混合料与含铜废料以层结构的形式间隔平铺于坩埚中,最底层为混合料;将坩埚中的物料进行熔炼,熔炼后,冷却降温,取出坩埚,放入冰水中水淬,得到含金铁锍和熔炼渣。本发明直接将高S高Fe金矿配入含铜废料进行直接熔炼,金富集在铁锍相中,再从铁锍中回收金和铜,从而实现对金的富集。该方法兼具传统火法熔炼金回收率高的优点,同时经济成本低、污染少,且铁锍和熔炼渣分离效果好。

905

905

0

0

一种使用熔炼炉熔化固态冻结渣层的方法,属于有色金属冶金领域,特别是涉及到一种利用澳斯麦特喷枪顶吹浸没熔炼炉熔化固态冻结渣层的火法冶金生产方法。喷枪从炉顶中心插入炉内,喷枪头部浸没在熔体的渣层内,冶炼工艺所需要的空气、氧气、燃料通过喷枪喷入熔池。精矿从炉顶加料口加入,在喷枪末端的高速气流作用下,熔池剧烈搅动,物料迅速的熔化和反应,熔炼产物有镍锍、炉渣、烟气。镍锍和炉渣以混合熔体的形式进入沉降电炉实现镍渣分离,镍锍经过转炉吹炼成高镍锍。烟气经余热锅炉余热回收、收尘后制酸。该工艺方法操作简便效率高、能耗小,绿色环保适应面广,有利于推广应用。

1014

1014

0

0

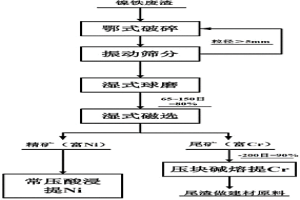

本发明涉及有色金属冶金技术领域,具体地,本发明涉及一种处理红土镍矿还原焙烧镍铁废渣的清洁生产方法。本发明包括以下步骤:1)将红土镍矿还原焙烧镍铁废渣破碎研磨后,进行磁选分离得到富含Ni的磁选精矿和富含Cr的磁选尾矿;2)将富含Cr的磁选尾矿进行湿式球磨后将固体碱与富含Cr的磁选尾矿进行干混后压块;3)将压块混合料进行碱熔焙烧反应后进行研磨制样;4)将研磨熟料用清水洗涤过滤,得到碱性滤液,其中水洗温度控制在30~95℃;5)将碱性滤液制得的氧化铬;6)由富含Ni的磁选精矿提取Ni。本发明提供一种具有工业操作性且环境友好的红土镍矿还原熔炼镍铁废渣清洁处理方法,为红土镍矿资源的综合利用提供了一条有效的途径。

1018

1018

0

0

本发明涉及炭素行业炭素制品焙烧方法技术领域,具体涉及一种立式焙烧炉焙烧碳块生产方法,包括碳块生坯输送系统、填充料上料系统、装炉系统和碳块输送清理系统;生坯输送系统包含输送机甲、输送机乙、提升设备、推块机构和挡块机构;填充料上料系统包含加料斗、闸门、振动给料机、斗式提升机和缓冲料仓;装炉系统包含多功能加料车;碳块输送清理系统包含输送机丙和清理机,用于碳块的转运与清理。本发明采用立式焙烧炉对碳块进行焙烧,避免由传统环式焙烧炉周期性加热需对耐火材料和填充料进行反复蓄热问题,降低焙烧产品能源消耗,减少焙烧生产成本;同时立式焙烧炉为连续操作,避免了传统环式焙烧炉炉室空置,耐火材料投资成本高的问题。

1244

1244

0

0

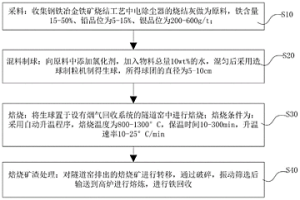

本发明属于本发明属于烧结灰焙烧回收金属技术领域,具体涉及一种烧结灰资源化处理方法及焙烧装置。通过收集钢铁冶金铁矿烧结工艺中电除尘器的烧结灰做为原料,向原料中添加氯化剂,混匀后采用造球制粒机制得生球;将生球置于设有烟气回收系统的隧道窑中进行焙烧;对隧道窑排出的焙烧矿进行转移,通过破碎,振动筛选后输送到高炉进行熔炼,即以钢铁冶金过程产生的烧结灰废弃物为原料通过氯化焙烧,将铅,银氯化挥发回收。本发明采用烧结灰通过氯化焙烧法回收铅,银,同时回收铁,生产过程简单易操作,回收效率高,可缩短生产周期。此外,在回收铅,银的同时,焙烧渣可成为炼铁原料,具有资源综合循环利用的优点。

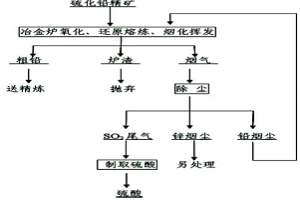

本发明涉及有色金属冶金工艺技术,具体涉及硫化铅精矿的火法冶炼工艺技术。本工艺方法是将硫化铅精矿在同一冶金炉内先后依次进行氧化熔炼、还原熔炼和烟化挥发三个冶炼过程,一步冶炼出粗铅、锌烟尘和可以抛弃的炉渣。氧化熔炼阶段,进料到设定量后,不放出氧化铅炉渣,直接在炉内利用高温液态炉渣转入氧化铅渣的还原阶段,氧化熔炼和还原熔炼产生的烟尘返回炉内熔炼。还原结束后,放出全部粗铅,高温液态炉渣继续留在炉内,转入炉渣烟化阶段,炉渣烟化的锌烟尘回收,进入下一个冶炼周期。本发明炉渣热量得到充分利用,节能效果明显,该方法原料制备简单,还原剂只需要普通无烟煤,还原段和烟化段需要补充的部分燃料为粉煤,价值低,易获得。

北方有色为您提供最新的有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日