全部

1222

1222

0

0

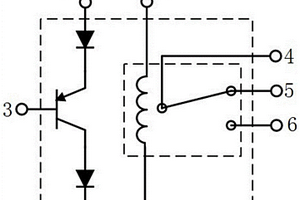

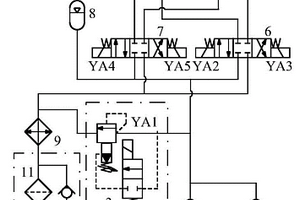

本申请属于车辆技术领域,特别是涉及一种故障模拟试验平台及应用。现有的试验平台检测效率低,同时模拟装置结构复杂,操作不便。本申请提供了一种故障模拟试验平台,包括依次连接的控制系统、故障模拟系统和电源系统,控制系统与电源系统连接,控制系统包括依次连接的上位机、开发子系统和故障模拟控制器,上位机与所述开发子系统实时进行数据交互,上位机与所述故障模拟控制器连接,故障模拟系统包括依次连接的整车电控单元、执行电控单元和线控液压制动单元,线控液压制动单元与传感器单元连接,传感器单元与整车电控单元连接,传感器单元与执行电控单元连接。充分验证线控制动系统组件失效判断策略和方法的准确性和快速性。

1230

1230

0

0

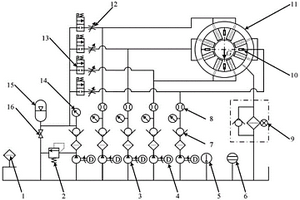

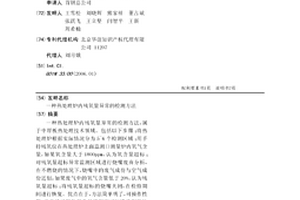

本发明公开一种防止磁液双悬浮轴承跌落的方法及其保护回路,即在磁液双悬浮轴承静压支承系统的每条支承回路中,并联一条防跌落保护回路;每条防跌落保护回路由依次串联的蓄能器、二位电磁换向阀和可调节节流阀构成。当电磁悬浮系统失效时,首先关闭电磁系统,利用位移传感器检测轴心轨迹,预测轴承转子跌落时间。当跌落时间大于主动调速系统的稳定时间阈值时,仅依靠变频器调节异步电机和齿轮泵的转速,来增大静压腔的供油压力和流量,使转子短暂悬浮,关闭主机进行维修。当跌落时间小于时间阈值时,快速启动防跌落保护回路,向轴承静压腔补充供油,为主动调速环节提供缓冲时间,且缓冲时间应大于跌落时间与主动调速时间阈值的差值。

1092

1092

0

0

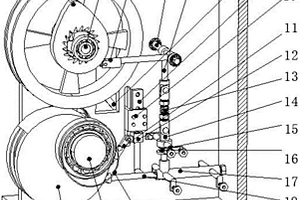

本实用新型公开了一种电梯安全防坠落装置,包括检测部分、制动部分、机构回复部分;主要有外壳、导轮机构、棘轮凸轮滚子摆杆机构、提拉机构、曲柄滑块机构、摆动导杆机构、推杆机构和偏心轮机构等,在运行过程中分为正常上行、正常下行、紧急下行和上行回复四种状态。本实用新型可以实现自动检测速度、快速柔性制停、机构自动回复,机械结构紧凑、安装方便,并且装置的灵敏性高、适用各种动力驱动的垂直交通运输设备,同时可以避免电子设备因电子元件的寿命问题发生紧急事故,作为限速器‑安全钳保护系统的替代或并联设备,能够解决因限速器‑安全钳失效带来的安全隐患。

1159

1159

0

0

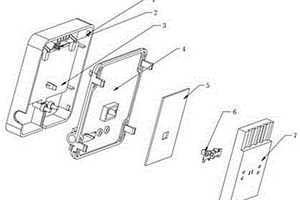

本发明公开了一种用于手动火灾报警按钮的动作装置,涉及消防报警控制技术领域,其中,上述动作装置包括:按键板、线路板和弹片组,按键板与弹片组之间接触连接,弹片组与线路板弹性接触,形成导通回路,上述弹片组包括至少两个弹片,即用弹片代替了传统的带回弹按键,各个弹片之间接触连接,其中,弹片的材质为金属,在弹片相接触连接后能形成导电体,这样由按键的点接触改变为金属片线接触,加强了触点的接触稳定性,在使用过程中,当按键板受到外部按压触发时,各个弹片之间的接触连接断开,以切断导通回路,即动作检测由按键的常开转常闭,更改为金属片的常闭转常开,有效避免了不能及时检测到按键失效的风险。

1243

1243

0

0

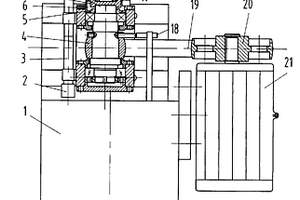

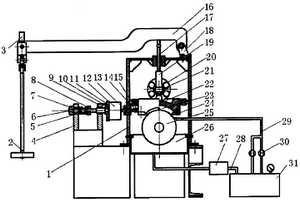

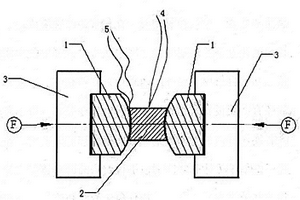

本实用新型公开一种工况模拟滚动接触疲劳试验装置。其特征是:试验腔(7)的下端与传动轴(8)的端部过盈配合并置于温度控制腔(5)之中,上试件(15)上设置急停凸轮(11),急停凸轮(11)的上端面装有轴承(14)并与加载杠杆(33)下部的压力块(13)相配合;扭矩传感器(2)安装在轴(3)的下端,温度传感器(32)放置在急停凸轮(11)圆柱凸轮外凹槽内,温度控制腔(5)一侧孔内放置噪声传感器(30),加速度传感器(34)安装在加载杠杆(33)加载端的上部。本实用新型可模拟实际工况对表面涂层或非涂层摩擦副表面接触疲劳摩擦磨损过程,对表面涂层工艺、润滑油和润滑脂润滑效果以及对推力轴承的使用寿命等可进行检测,当发现裂纹产生、疲劳失效或胶合失效时进行急停保护瞬时接触失效状态。

1259

1259

0

0

本申请公开了一种可变感觉的线控制动踏板感觉模拟器,涉及踏板感觉模拟器技术领域。可在一定范围内调节踏板反力值,克服了传统踏板感觉模拟器踏板感觉单一,无法根据行驶工况变化选择踏板感觉的缺点,且当电控单元失效时,借助机械结构仍具有踏板感觉模拟功能。该踏板感觉模拟器包括踏板组件、制动踏板感觉模拟机构、动力传动机构、检测单元和控制单元;制动踏板感觉模拟机构包括缸体、第一活塞、第二活塞、滚珠丝杠副和动力传动机构;第一活塞和第二活塞之间设有第一弹性件,第二活塞的第一端固连第二弹性件,滚珠丝杠副与第二活塞之间设有第三弹性件,检测单元能够检测踏板角位移值和踏板反力值;控制单元与检测单元和动力传动机构均电连接。

1001

1001

0

0

本实用新型公开一种工况模拟滚动接触疲劳试验装置。其特征是:试验腔(7)的下端与传动轴(8)的端部过盈配合并置于温度控制腔(5)之中,上试件(15)上设置急停凸轮(11),急停凸轮(11)的上端面装有轴承(14)并与加载杠杆(33)下部的压力块(13)相配合;扭矩传感器(2)安装在轴(3)的下端,温度传感器(32)放置在急停凸轮(11)圆柱凸轮外凹槽内,温度控制腔(5)一侧孔内放置噪声传感器(30),加速度传感器(34)安装在加载杠杆(33)加载端的上部。本实用新型可模拟实际工况对表面涂层或非涂层摩擦副表面接触疲劳摩擦磨损过程,对表面涂层工艺、润滑油和润滑脂润滑效果以及对推力轴承的使用寿命等可进行检测,当发现裂纹产生、疲劳失效或胶合失效时进行急停保护瞬时接触失效状态。

1276

1276

0

0

本申请公开了一种可变感觉的线控制动踏板感觉模拟器,涉及踏板感觉模拟器技术领域。可在一定范围内调节踏板反力值,克服了传统踏板感觉模拟器踏板感觉单一,无法根据行驶工况变化选择踏板感觉的缺点,且当电控单元失效时,借助机械结构仍具有踏板感觉模拟功能。该踏板感觉模拟器包括踏板组件、制动踏板感觉模拟机构、动力传动机构、检测单元和控制单元;制动踏板感觉模拟机构包括缸体、第一活塞、第二活塞、滚珠丝杠副和动力传动机构;第一活塞和第二活塞之间设有第一弹性件,第二活塞的第一端固连第二弹性件,滚珠丝杠副与第二活塞之间设有第三弹性件,检测单元能够检测踏板角位移值和踏板反力值;控制单元与检测单元和动力传动机构均电连接。

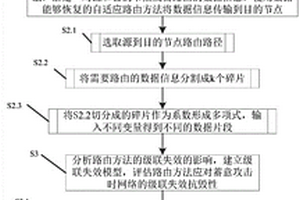

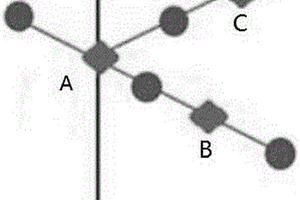

本发明公开了面向选择性转发攻击的无标度网络分布式自适应路由方法,属于抵御选择性转发攻击和级联失效的路由方案领域,包括以下步骤:建立选择性转发攻击模型;在选择性转发攻击模型下,基于多项式原理的自适应路由方法,给定一对源和目的节点及需路由的数据信息,使用数据可恢复的自适应路由方法将数据信息传输到目的节点;分析路由方法的级联失效的影响,建立级联失效模型,评估路由方法应对蓄意攻击时网络的级联失效抗毁性。本发明的路由方法不受不相交的最短路径数量的限制,能恢复原始数据信息,抵御选择性转发攻击,而且有助于实现负载合理分配,避免网络中因负载量分布不均而导致鲁棒性降低,从而防止触发网络的大规模级联失效现象。

967

967

0

0

本发明公开一种在线检测工况模拟滚动接触疲劳试验机。该发明包括驱动、加载、试验装置和信号采集各部分,其中:温度控制腔套装在传动轴上,试验腔的下端与传动轴的端部过盈配合并置于温度控制腔之中,试验腔内放置上试件、滚动体、下试件,在上试件上设置急停凸轮,急停凸轮的上端面装有滚针推力轴承并与加载杠杆下部的压力块相配合;本发明可模拟实际工况对表面涂层或非涂层摩擦副表面接触疲劳摩擦磨损过程、对表面涂层工艺、润滑油和润滑脂润滑效果、对推力轴承的使用寿命等进行检测,当发现裂纹产生、疲劳失效、胶合失效时进行急停保护瞬时接触失效状态。

1057

1057

0

0

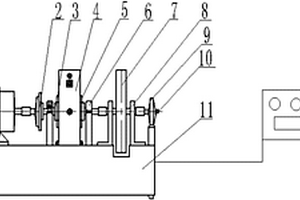

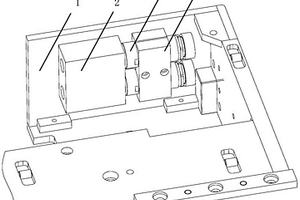

本发明涉及一种电梯制动器摩擦材料摩擦磨损性能评价实验机。所述实验机的减速电机(1)通过联轴器与离合器(2)连接,离合器(2)另一端与制动轴(3)连接,制动轴(3)另一端通过联轴器连接惯性轮(7),惯性轮(7)末端通过联轴器依次连接扭矩传感器(9)、转角传感器(10)。加载装置(4)的制动臂Ⅰ、Ⅱ(18、18′)铰接在机架(11)上,所述加载装置(4)安装在密封箱(5)内。数据采集系统(12)的数据线与各传感器相连接。本发明可以模拟电梯的实际工况,从而准确评价电梯制动器摩擦材料在实际工况下的摩擦磨损性能。为寻求不同工况,使用不同环境下摩擦材料的选择和改进提供实验依据,同时实验结果可用于电梯摩擦材料失效分析和寿命预测。

1054

1054

0

0

本发明公开了一种锅炉防磨防爆温度场仿真模型的建立方法,根据锅炉负荷、烟气温度、蒸汽温度、出口壁温实际测点实时模拟锅炉内温度分布情况,通过历次检修测量的蠕胀数据进行检验,通过神经网络方式自学习高温材料失效泄漏的各因素的失效系数,同时根据同机组容量,同锅炉厂商,同燃烧方式的锅炉的同业数据,用于横向模型交叉学习,形成锅炉温度场仿真模型。本发明在大数据基础上形成锅炉防磨防爆的自学习自更新的温度分布仿真模型,能够360度旋转查询,实时定位锅炉内超温区域的空间位置,计算锅炉受热面蠕胀趋势与剩余寿命分析,为制定检修计划提供重点检查点指导服务,有效预防锅炉由于超温造成锅炉泄爆,提高锅炉运行的经济性与安全性。

793

793

0

0

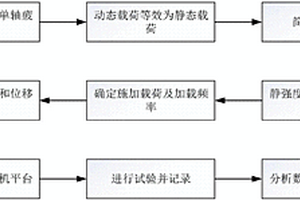

本发明公开了一种刀杆疲劳变形加速试验方法,其内容包括:据刀齿数确定刀杆在切削过程中的疲劳变形轴数,采用单轴向依次振动的等效试验方法,将刀杆在实际切削过程中承受的动态载荷等效为静态载荷;计算刀杆实际受载频率;在CAD中建立刀杆模型,并将该刀杆模型导入有限元软件ANSYS中,分析在保证刀杆失效机理不变的情况下能够施加的最大载荷,分析刀杆的模态,确定加速试验时施加载荷的大小及频率的高低;选择加载装置和检测装置;搭建超高频试验机平台进行试验,确定的检测装置在位检测刀杆变形情况,记录和分析检测数据;建立疲劳变形加速模型,绘制刀杆疲劳变形SN曲线。

894

894

0

0

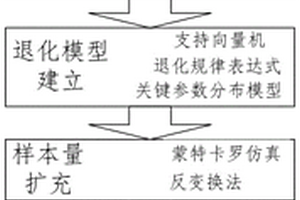

本发明公开了一种基于支持向量机的短时小样本寿命预测方法,包括:样本选取,退化量选定及失效判据的确定;通过短时寿命试验获取退化数据;基于支持向量机方法对退化数据进行处理,得到退化量变化规律表达式,并判断退化量多个关键参数分布模型;基于退化量变化规律表达式多个关键参数分布模型及蒙特卡罗仿真,采用反变换法进行样本量扩充;依据已确定的失效判据和退化量变化规律表达式计算扩充样本的寿命,并判断寿命分布模型;由选定的寿命分布模型进行可靠性评估。本发明所述方法适用于有明显特征退化量的机械零部件,在某一工况下只需全寿命试验30%时间即可准确预测样件寿命,为长寿命、高可靠产品研发及成品样件的寿命评估提供重要途径。

1189

1189

0

0

本发明公开一种径向滑动轴承摩擦磨损在线测量试验机。该发明包括驱动、加载、试验装置和信号采集各部分,其中:上试样(23)固定在上试样夹具(22)的弧形凹槽中,上试样(23)置于下试样(25)之上,下试样(25)与支撑轴(37)的中部用平键联接,下试样(25)的下部分置于油池(26)中,上试样夹具(22)的上弧形面与承压轴承(20)外圈相接触;本发明可对摩擦副表面瞬时摩擦磨损过程进行在线检测;当发现胶合失效、磨损失效时进行急停保护瞬时摩擦状态;可对摩擦副材料、润滑油和润滑脂润滑效果进行检测评定并能实现加速摩擦磨损试验,缩短磨损试验时间。

1269

1269

0

0

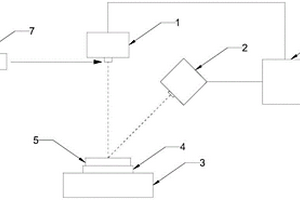

本发明公开了一种固态电池热失控测试装置,属于电化学测试技术领域。该固态电池热失控测试装置包括加热机构、光学显微镜、红外热成像仪、用于放置待测样品的测试平台和控制机构;加热机构为控温加热平台,测试平台设置于控温加热平台上;光学显微镜、红外热成像仪分别与控制机构相连,用于传输成像信息。本发明将原位光学成像技术和红外热成像技术联用,并结合温控技术,同步测试样品的形貌、结构演变的光学照片及局部温度演变曲线与样品热失效过程的温度等高图的演变,实现介观尺度的固态锂电池热失效和失控过程的形貌、结构演变与温度演变的同步监测,实现温度与结构演变的定性定量关联。

914

914

0

0

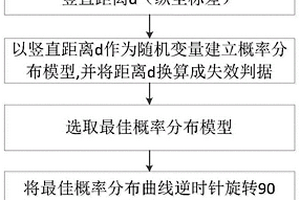

本发明提供一种基于实时数据监测的机械设备剩余寿命预测方法,首先,确定设备的失效判据,并进行数据采集,将采集的数据处理后进行绘制及曲线拟合,并以数据点到拟合曲线的竖直距离d作为随机变量;然后,采用不同概率分布模型对提取的随机变量进行概率分布拟合,并将竖直距离d换算成机械设备的失效判据,得到失效判据的概率分布模型;接着,根据K‑S检验选取最佳概率分布模型;最后,将失效判据的最佳概率分布曲线逆时针旋转90度,与拟合曲线、失效参考线绘制在同一坐标系中,根据各曲线的位置关系确定机械设备的剩余使用寿命及可靠概率。本发明以竖直距离作为随机变量建立概率分布模型,有效的提高了剩余寿命预测的精度。

1093

1093

0

0

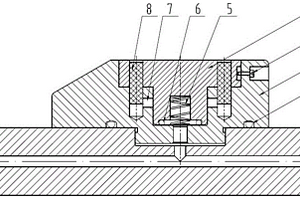

本申请属于机加工工具技术领域,具体涉及一种气密检测装置,该气密检测装置包括密封圈Ⅰ、底座、限位螺钉、浮动柱、弹簧、密封圈Ⅱ、排气孔、导向柱;多个导向柱通过过盈配合装配在浮动柱上面均匀设置的多个通孔内;底座上与多个导向柱相应的位置开设有一定深度的可以容纳导向柱的导向孔,导向孔与排气孔相通;浮动柱的下部圆柱的底面开设有一定深度的盲孔,弹簧安装在盲孔内;浮动柱的下部圆柱的底面环绕盲孔开设有圆形凹槽,密封圈Ⅱ安装在浮动柱下面的圆形凹槽内部。该装置可以保证定位精确,浮动柱移动顺畅,同时保护浮动柱、底座以及密封圈Ⅱ不会因冲击而失效,提高了气密检测装置的寿命。

1051

1051

0

0

本实用新型公开了一种用于快速固定和牵引装置的接近检测装置,涉及接近检测领域。包括两个光电传感器对、光电壳体、压紧块和盖板,每个光电传感器对均由光电发射器与光电接收器组成,所述光电传感器设置在光电壳体内;所述光电壳体通过螺纹与盖板套紧固定,所述光电壳体后端通过压紧块固定;所述盖板与压紧块通过螺栓与快速固定与牵引装置的前壁板上。解决了快速固定和牵引装置在一侧阳光照射下由光电传感器失效而无法继续工作的问题,提高了接近检测装置的稳定性。

1169

1169

0

0

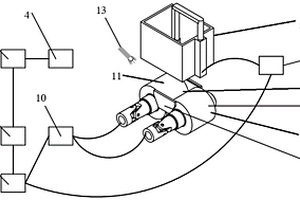

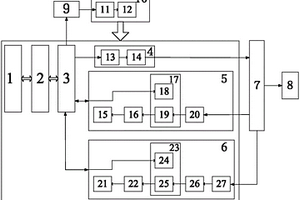

本发明提供一种双辊薄带振动铸轧检测及控制熔池液位的装置及方法,装置包括设置在铸轧辊组两端的侧封板,所述铸轧辊组的辊缝形成熔池,熔池的上方设有CCD相机;所述CCD相机与图像采集卡连接,且所述图像采集卡与主控计算机连接,所述主控计算机与PLC系统连接,所述PLC系统连接执行元件,所述执行元件包括调整中间包流量的位移电机和驱动所述振动轧辊和非振轧辊转动的轧辊驱动电机;所述PLC系统根据所述调整参数调整所述所述轧辊驱动电机和位移电机稳定所述熔池的液位。本发明避免在高温恶劣工况下,传感设备损坏或失效,更加安全,且可以根据实际检测的熔池液位,选择合适的控制策略,来应对熔池过高或过低等极端工况。

809

809

0

0

一种连铸坯铸轧工作辊表面热疲劳寿命的模拟检测方法,其主要是利用热/力模拟试验机模拟连铸坯铸轧过程中轧辊表面的实际工况条件,将辊材加工成砧子,将轧材加工成试样,通过控制试样的温度与应力的变化模拟辊材的工作条件,通过分析与试样接触的砧子表面出现疲劳裂纹、龟裂甚至剥落的程度,确定砧子(辊材)表面发生热疲劳失效的热/力载荷循环周次与时间,进而给出相应条件下连铸坯铸轧工作辊表面的热疲劳寿命。本发明实验条件能更好地接近轧辊实际轧制工况,测定热疲劳寿命与实际工作过程的结果差别很小,贴合实际工况,数据可靠,具有实用价值,该模拟检测方法虽然方法简单,但科学准确。

1265

1265

0

0

一种热处理炉内残氧量异常的检测方法,属于中厚板热处理技术领域。包括以下步骤:将热处理炉根据实际情况分为5~6个检测区域;用手持残氧仪在热处理炉上面监测口测量炉内氧气含量,如果氧含量大于1800ppm,认为氧含量超标;对残氧量超标异常监测区域进行烧嘴废弃分析,在不燃烧的情况下,烧嘴中的废气成份与空气成份近似,如果废气中的氧气含量低于20%,认为残氧量超标;将残氧量超标的烧嘴关闭,在检修期间进行恢复。优点在于,方法简单明了,可操作性强,当在线残氧仪器失效情况下可以准确判断炉内气氛异常区域,避免因炉内残氧量超标对钢板表面质量氧化,提高热处理钢板的表面质量。

1234

1234

0

0

本发明提供了一种热镀锌沉没辊系转动失效预报方法,涉及热镀锌技术领域,该方法基于条元法对与辊面接触带钢划分单元,基于辊面粗糙度测量值计算辊面摩擦系数,再根据能量平衡方程、达朗贝尔原理建立带钢条元动力学方程求出条元摩擦力及接触压力,并依据打滑临界条件对任意条元判断是否打滑,求出带钢对辊面总滚动摩擦力和总接触压力,将总接触压力与轴端间隙所承受最大承载比较来判断轴端间隙接触关系,依次分别求出带钢对辊面摩擦驱动力矩、刮刀对辊面阻力矩、轴端摩擦阻力矩,依据辊系转动失效临界条件判断实时在线预测辊的运行状态。本发明为后续的沉没辊系各辊工艺参数优化的实现提供数据支撑,从而实现对沉没辊系受力状态精确动态调控。

1052

1052

0

0

本发明请求保护一种考虑共因失效的输送泵车动态贝叶斯网络分析方法,属于系统可靠性工程领域,通过分析输送泵车系统事件关系,结合输送泵车系统的结构和工作环境确定共因失效组,利用显示建模的方法处理共因失效,使用β因子模型对共因失效部件的失效率分解计算,将事件失效率分为独立失效率和共因失效率,给出了考虑共因失效的动态贝叶斯网络构建及具体的算法,在此基础上对系统的可靠性进行评价,求解对比共因失效对系统故障概率及后验概率的影响,得到了更加科学准确的可靠性分析结果。

767

767

0

0

本实用新型公开了一种新型便携式经颅超声刺激及脑电信号采集装置,属于无损测试技术,装置包括:上位机模块、供电模块、USB接口模块、FPGA主控模块、激励脉冲产生模块、回波接收模块和脑电信号采集模块,系统框图如图所示,本实用新型特征在于:1、在上位机模块能设置超声刺激信号参数,包括:中心频率、脉冲时长、脉冲重复频率、脉冲持续时间以及聚焦式超声换能器的激励脉冲电压;2、在上位机模块能设置回波接收模块和脑电信号采集模块的增益;3、上位机有刺激时间倒计时显示;4、能够将超声刺激信号参数、回波波形、脑电信号数据和脑电波形存储在一个文件夹里边,便于以后进行数据分析,本实用新型设计体积小巧、控制灵活、操作方便。

1141

1141

0

0

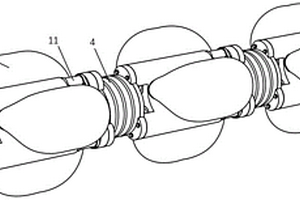

本发明涉及一种气囊行进式蛇形爬行机器人,其包括多个行进单元、转向单元及设置于首尾两端行进单元上的侦测单元,行进单元中行进电机设于机架上,行进电机的输出轴与主动齿轮连接,传动轴设于传动轴通孔中,且传动轴的一端与从动齿轮连接,从动齿轮与主动齿轮啮合传动,且气囊设于机架外侧,转向单元设于相邻两个行进单元之间,且转向单元通过环形端板与机架连接。本发明通过气囊结构能够适应复杂非结构化环境,通过气囊的滚动不仅能够实现爬行机器人的快速行进,还能在坡地、管道,废墟等复杂恶劣工况下实现可靠、无损地快速行进,同时通过控制气泵即可控制转向单元中气动球铰的膨胀状态,进而控制机器人的转向,提高机器人的主动避障能力。

1310

1310

0

0

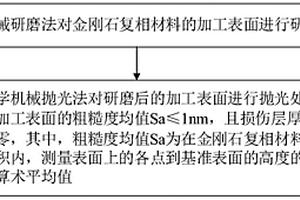

本申请涉及一种金刚石复相材料表面的加工方法,该加工方法包括:采用机械研磨法对金刚石复相材料的加工表面进行研磨;采用化学机械抛光法对研磨后的加工表面进行抛光处理,以使加工表面的粗糙度均值Sa≤1nm,且损伤层厚度基本为零,其中,粗糙度均值Sa为在金刚石复相材料的取样面积内,测量表面上的各点到基准表面的高度的绝对值的算术平均值。该加工方法可以高效率、高精度地加工金刚石复相材料的表面,且表面基本无损伤,操作简单,加工成本低,有利于推广使用。

1239

1239

0

0

本实用新型公开了一种小规格薄壁管与小孔桥管板的焊接接头,其包括管板和插入所述管板管孔内的管,所述管板一侧的管孔加工成特定规格的单边“V”型坡口且管的端面伸出管板面特定长度;本实用新型提供的小规格薄壁管与小孔桥管板的焊接接头配合特定的管与管板焊接工艺,用以进行特定材质、规格的管与管板之间的自动焊接,适用于外径小于10mm,管壁厚度小于1mm的管与管桥小于3mm的管板之间的焊接,使得焊接接头密封性好、焊接质量高、过程稳定可靠、焊缝成形均匀美观、根部熔合良好、焊接效率高,且经各项无损检验及理化性能试验,其结果满足核岛主设备管与管板焊接质量要求。

909

909

0

0

本发明公开了一种小规格薄壁管与小孔桥管板自动焊接工艺,该工艺包括:将管板待焊接部位加工成坡口;将管与管板装配,并定位;安装、调试焊接设备,输入焊接工艺参数;开始焊接,在焊接前及焊接过程中进行清洁;本发明提供的小规格薄壁管与小孔桥管板自动焊接工艺结合特定的管与管板接头结构、特定的焊接工艺参数和钨极选择,适用于外径小于10mm,管壁厚度小于1mm的管与管桥小于3mm的管板之间的焊接,使得焊接接头密封性好、焊接质量高、过程稳定可靠、焊缝成形均匀美观、根部熔合良好、焊接效率高,且经各项无损检验及理化性能试验,其结果满足核岛主设备管与管板焊接质量要求。

中冶有色为您提供最新的河北秦皇岛有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!