全部

706

706

0

0

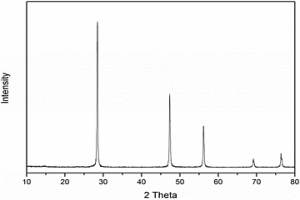

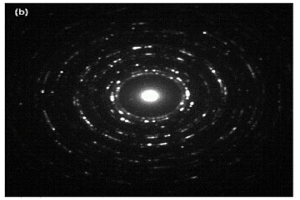

本发明涉及纳米材料制备领域,特别涉及一种冶金过程直接制备纳米硅粉体材料的方法。该方法的步骤包括:将含Si的SiMe合金作为阳极进行电解,阴极得到电解精炼金属Me;收集电解产生的阳极泥,将阳极泥用酸处理,去除金属杂质后、用去离子水清洗干净,即得到粒度为20-30nm的纳米硅粉体;所述SiMe合金中,Si的质量百分含量为0.5-13%;余量为Me。与现有制备纳米硅的方法相比,本发明成本低、操作简单,适合于大规模生产。

786

786

0

0

本发明涉及异类材料连接领域,特别是纯铁与低活性钢的低温强化连接方法,用高活性Fe‑Cu粉末作为中间过渡层,采用真空或保护气氛结合压力的方法进行扩散连接以促进烧结过程中的中间过渡层元素扩散,形成强冶金结合,使材料在低温下达到高强度连接的效果。本发明提供的纯铁与低活性钢的低温强化连接方法,在较低温度下使Fe‑Cu粉末与母材产生较强的互扩散,形成高强度冶金结合,实现高性能连接,其连接温度为500~850℃,对低活性钢本体的力学性能损伤较小;Fe‑Cu粉末作为中间过渡层的厚度为20~80μm,其界面拉伸强度为150~300MPa。

1033

1033

0

0

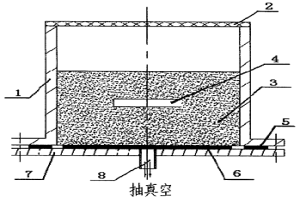

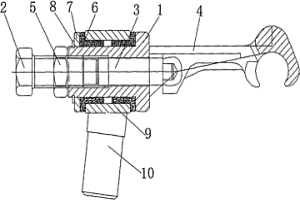

一种粉末注射成形用梯度负压热脱脂技术,属于粉末冶金工艺,它是将需脱脂坯件置于一个封闭容器中并埋在导热性好的填料粉末中,然后对该装有需脱脂坯件的容器进行整体加热,至坯件中粘结剂的低熔点组元的熔化温度与开始气化分解温度之间,再于填料粉末底部对容器空腔抽真空,并通过调整容器顶部的进气隙气体流量形成真空梯度,实现脱脂。所述粉末填料为金属粉末、陶瓷粉末或是二者的混合物,粉末粒度范围为-32目~+325目;在所述封闭容器顶部设置气体流量可调的进气隙。具有脱除粘结剂低熔点组元快和彻底的特点,有利于通过注射成形工艺加工制造全致密烧结产品和大壁厚产品,还可克服溶剂脱脂中溶剂毒性带来的工作条件恶化和回用环保问题。

975

975

0

0

本发明提供了一种镍钼矿的高效选矿技术。本发明的技术方案是:引入热力场、强超声波或微波等强物理场对矿石进行预处理脱碳,加入高效活化剂活化镍、钼后,再用煤油或黄药捕收。采用本发明的技术处理0.5~2%的低品位镍钼矿,可以得到镍钼品位为5~8%、回收率大于75%的镍钼混合精矿,完全达到作为选冶联合流程中冶金原料的要求,为高效利用我国难选黑色岩系中镍钼矿资源提供了新途径。

1179

1179

0

0

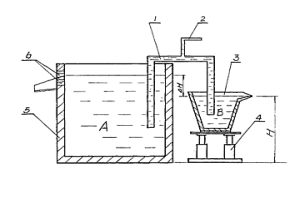

本实用新型涉及的是有色冶金行业中熔融金属(或合金)液体的排放装置,其特征是在贮液槽(或冶金炉)和中间槽之间设置有虹吸管,中间槽设置在能调节其液面高度的支持装置上。本实用新型具有操作简便,降低了劳动强度,提高设备的有效容积,对于采用勺子取液方式的冶金炉改用本实用新型可以降低金属的氧化,从而提高金属直收率和能耗。

843

843

0

0

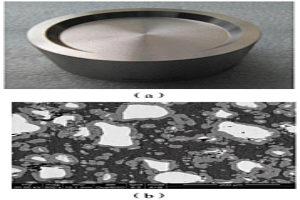

本发明属于合金靶材及粉末冶金材料加工技术领域,具体提供了一种Al‑Sc‑X多元合金靶材,所述Al‑Sc‑X合金靶材由以下重量百分比计的组分组成:50%~98%Al,1%~48%Sc,1%~49%X,其中所述X为Si、Mg、Ti、V、Cr、Mn、Co、Ni、Cu、Y、Nb、Mo、Ta、W和Ag中的一种或多种,该合金靶材可以拓展铝钪合金靶材应用范围。本发明进一步提供了一种Al‑Sc‑X多元合金靶材的制备方法,该方法采用粉末冶金热压烧结制备合金靶材,解决了与Al的熔点相差较大的金属与Al难以实现冶金结合的问题,且Sc和X不易发生氧化反应,该方法制备流程短,技术参数控制准确,适合批量生产。

883

883

0

0

本发明公开了一种利用机械球磨浸出回收含铁橄榄石物料中铁的方法。该方法是将含铁橄榄石物料进行破碎、过筛后,与双氧水混合球磨,得到含磁性氧化铁产物,磁选分离,即得磁性铁精矿,非磁性部分为尾渣脉石。该方法将铁橄榄石类冶金废渣中不可回用的铁资源定向调控转化为可回收的铁精矿,实现冶金废渣的减量化及二次资源化,解决了废渣末端开路、国内高品位铁矿石资源匮乏和环境污染问题,为冶金行业废渣的处理开辟了一条绿色可持续发展道路。

1228

1228

0

0

本实用新型公开了一种处理团块杂料的自动加料机组,包括分垛机、砖垛小车、烟罩和矿料小车,烟罩位于冶金炉的上端,分垛机包括机架和连接于机架上端的行走机构及连接于行走机构下端可升降的砖垛夹具,机架的长度方向沿烟罩的宽度方向布置,行走机构可沿机架的长度方向运动,烟罩的长度方向两侧布置有轨道,砖垛小车的料斗装满砖垛夹具送来的砖垛后沿轨道运动将砖垛从烟罩的侧壁卸入冶金炉中,矿料小车沿轨道运动将矿料从烟罩的侧壁卸入冶金炉中。实现砖垛的全自动入炉生产,大大提高了生产效率,节约了人工成本,改善工作环境。加料小车定点定时定量投料,烟罩来配合砖垛和配料的加料,在回收金属的过程中有效防止烟气外泄。

993

993

0

0

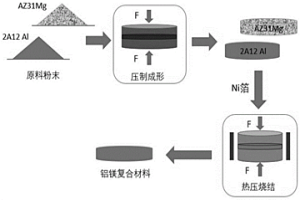

本发明涉及粉末冶金制备制备技术,具体涉及一种添加Ni中间层的铝镁层状复合材料及其制备方法。所述复合材料由铝合金层、中间层、镁合金层复合而成,且相接触的各层之间形成冶金结合。其制备方法为:选择合适的铝合金粉末和镁合金粉末以及中间层;通过低压共烧结得到轻质高强、界面结合良好的铝镁层状复合材料。本发明制备的铝/中间层/镁复合材料具有质轻高强,界面结合良好和综合力学性能优异等优点。且本发明简化了粉末冶金法制备铝镁复合材料的工艺流程,提高了界面的结合强度,操作简单,易于控制,便于产业化生产。

1052

1052

0

0

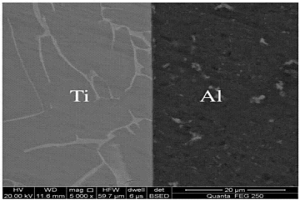

本发明涉及一种基于航空航天应用的高性能材料及其制备方法,具体涉及钛/铝梯度材料的粉末冶金制备技术。本发明的目的在于解决因现有制备过程中连接温度高、残余应力大、界面反应不易控制而难以获得具有高结合强度钛/铝梯度结构的问题。本发明采用粉末冶金成形、烧结方法制备钛烧结体和铝预烧结体,后将两预制体叠层进行第二步粉末冶金烧结,得到高性能钛/铝梯度材料。本发明所得高性能钛/铝梯度材料基体无明显形变、界面抗拉伸强度大于等于100MPa。本发明可适用于较大尺寸钛/铝梯度材料的制备,并可扩展到其它异种金属梯度结构。本发明操作简单、易于控制,便于产业化应用。

765

765

0

0

本发明涉及一种利用硅锰和镍铁合金冶炼废渣生产矿渣棉的方法;属于冶金废渣资源化利用领域。本方法以硅锰合金冶炼废渣和镍铁合金冶炼废渣为原料,硅锰和镍铁渣的混合比例为主要控制过程,将混合冶炼废渣加入到电炉中熔融,随后利用离心成棉工艺将废渣制成矿渣棉。所述控制过程具体由硅锰渣、镍铁渣的粘度和熔化性能决定,混合后的废渣熔体在1~3Pa·s粘度区间内,温度跨度区间为40~80℃;混合废渣的熔化温度不高于1450℃。本发明两种冶炼废渣按一定比例混合,可以综合改性废渣的熔化性能和粘度性能,使得两种冶金废渣成为合适的矿渣棉的生产原料,综合利用了冶金渣资源,创造了经济和环境效益。

852

852

0

0

一种纳米弥散强化弹性Cu-Nb合金的制备方法,包括制备低氧级Cu-Nb合金锭坯、热挤3压及冷轧工艺制备弹性带材;所述低氧级Cu-Nb合金锭坯制备包括原料粉末真空或氮气保护球磨、氢气保护退火及真空热压制备冶金坯锭;所述热挤压及冷轧工艺制备弹性带材包括对冶金坯锭实施挤压比≥15∶1的热挤压及对挤压材实施道次变形量为8%~10%的冷轧变形;本发明所制备的合金与铍青铜相比,具有强度高、导电率高、抗高温退火软化性能好和不含有毒元素(如铍)的优势。本发明工艺方法简单、操作方便、可实现批量生产;所制备的Cu-Nb合金具有高强度、高导电、高抗应力松弛特性,适用于航天航空以及电子工业高性能导电弹性器件,如大功率密封电磁继电器等。

977

977

0

0

本实用新型公开了一种固定抱索器,包括大抱体,所述大抱体的中部设有螺纹通孔,且该螺纹通孔的两侧开口通过螺纹配合分别连接有螺栓和刚性顶杆体,所述刚性顶杆体的一端转动连接有小抱体,所述大抱体的一侧设有凸起,所述大抱体的表面设有粉末冶金轴承、止退平垫和挡片,所述粉末冶金轴承的一端与大抱体一侧的凸起紧密安装,所述粉末冶金轴承的另一端与止退平垫一侧紧密贴合,且止退平垫的另一侧与挡片紧密贴合,所述粉末冶金轴承上设有套环,且套环的一端活动安装有连杆。该固定抱索器,结构牢固可靠,容易安装,可以有效防止乘人从吊椅上甩出,避免了伤亡事故的发生,安全性能高。

1200

1200

0

0

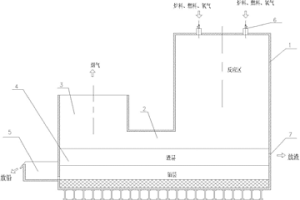

本实用新型公开了一种铅闪速熔炼炉,该炉的底部为熔池,熔池的上方有反应塔、过渡烟道和上升烟道,反应塔和上升烟道之间由过渡烟道连通。炉料、燃料和氧气从反应塔的顶端喷入,使之在反应塔内进行氧化反应,炉料中的硫化物被迅速氧化生成氧化物并形成高温熔体落入熔池。熔池表面的焦炭过滤层可使氧化铅还原成金属铅,直接生成部分粗铅和冶金渣,生成的粗铅经虹吸池排出,对于冶金渣,可与铅精矿混合后加入,也可单独做为炉料加入,冶金渣主要含有难分解的硫酸盐,在高温下分解,形成高温熔体落入熔池。跟现有技术相比,具有对原料成分无要求,可搭配大量冶金渣,产出的SO2烟气可直接制酸,同时节约能源,对氧气利用率高,造价低的优势。

827

827

0

0

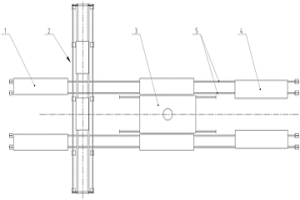

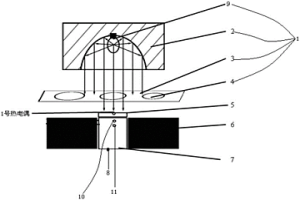

本实用新型涉及一种保护渣一维传热测试装置,属于冶金渣高温性能测试设备开发技术领域。本实用新型所开发的设备包括热流发射单元(1)、铜模(7)、数据采集装置(12);所述热流发射单元(1)位于冶金铜模(7)的上方;所述铜模(7)内设有至少一组热电偶;所述铜模(7)侧壁包覆有绝热材料(6)且铜模(7)的底部与冷却装置(8)连通,所述铜模(7)的顶部用于放置冶金渣样品(5);所述数据采集装置(12)与在铜模(7)内的热电偶相连。本实用新型所开发的设备用于测量高温冶金渣的性能时,具有操作简单,成本低,测量数据精度高,通过一次实验就可获取热流、结晶温度、熔化温度等多项数据等优点。

961

961

0

0

本发明涉及冶金领域,尤其是钨的湿法冶金,本发明提供了一种从钨酸盐溶液中除去钒的方法,其特征在于,利用氢氧化铁,调节溶液pH值为8~12,从含钒的钨酸盐溶液中通过吸附或者吸附共沉淀的方式将钒除去。本方法除钒率可达90%以上。具有不引入有害离子、操作简便、除钒速度快和成本低的优点。

1005

1005

0

0

本发明涉及一种Ti-Ta合金及其制备方法和应用,属于粉末冶金制备技术领域。本发明所述Ti-Ta合金,以原子百分比计包括:Ti50-80%、Ta?20-50%;所述Ti-Ta合金的孔隙率为2.0-15.5%;所述Ti-Ta合金含有富Ta区和富Ti区,富Ta区与富Ti区交替分布,相邻的富Ta区与富Ti区之间存在过渡区;所述富Ta区以原子百分比计包括:Ta?70-80%、Ti?30-20%;所述富Ti区以原子百分比计包括:Ti?70-80%、Ta?30-20%。本发明以粒度为45~150μm的钛粉和粒度度为1~10μm的钽粉为原料,通过粉末冶金法得到了弹性模量适中、强度高的钛合金。本发明的制备过程简单,成本低,降低能耗,适合于大批量生产。

979

979

0

0

高分子固结球团直接还原法属于海绵铁和金属 生产领域,其特征在于自制高分子复合粘结剂,同精 矿和煤粉制成复合球团矿。该球团抗压>20公斤 /球,落下>20次/0.5米,耐磨指数在1%以下,无还 原粉化现象,能有效解决粉料结圈。该球团冶金性能 好,可使回转窑利用系数从0.5~0.7提到3.0,并能 节约能源50%。该粘结剂,成本低、制备易、粘性好。 为缺焦地区开辟了冶金途径。本发明可应用到黑色、 有色和非金属矿粉成型工艺。

784

784

0

0

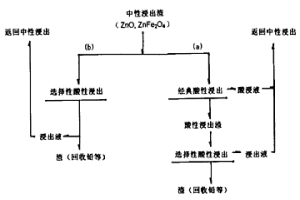

一种从含铁酸锌的浸出渣中回收锌的方法,属于锌湿法冶金渣处理领域;该方法利用振动式活化反应器对浸出渣进行研磨活化,采取先活化反浸出和边活化边浸出两种实施方案,控制适当的液固比、过程反应温度、加酸量、浸出时间以及添加少量的氧化剂,使浸出渣中锌的浸出率达90%以上,铁的浸出率仅为6~11%,实现了有效的选择性浸出,从而简化了锌冶金的流程,节省了投资,降低了生产成本。

983

983

0

0

一种TiAl基合金轧制板材的制备方法,以粉末冶金或铸锭冶金制TiAl基合金为坯料,采用低应变速率隔氧包套热轧制的方法制备出TiAl基合金板材。本发明对TiAl基合金的粉末冶金坯料、铸锭冶金坯料、锻造坯料均适用,应用范围广;工艺简单,设备简易,可推广性强;制备出的TiAl基合金板材变形程度高、表面质量完好、无开裂现象、变形组织均匀,且轧制工艺流程稳定,适用于工业化生产。

1210

1210

0

0

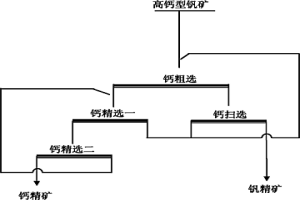

本发明为一种从高钙型钒矿富集五氧化二钒的选矿方法,此法将高钙型钒矿的原矿破碎后,先球磨至一定的粒度作为浮选作业的给料,添加pH调整剂、含钒矿物抑制剂和钙矿物捕收剂,得浮选矿浆,再浮选钙矿物获得钙精矿,浮选的底流为钒精矿,该钒精矿作为冶炼提钒的原料。本发明采用低成本的选矿技术,脱除钒原矿中的大部分钙矿物,有效提高冶金提钒原料的品位,降低冶金提钒的耗酸量,从而达到压缩冶炼物料的处理量,减少冶炼投资,降低单位产品生产成本的目的。

737

737

0

0

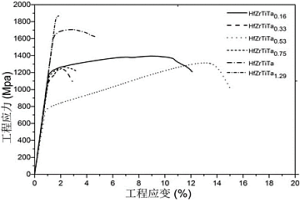

本发明公开了一种HfZrTiTax高熵合金及其制备方法和应用。HfZrTiTax高熵合金主要由Hf、Zr、Ti和Ta元素组成,Hf、Zr、Ti和Ta的摩尔比为1∶1∶1∶0.16~1.29。制备方法包括(1)称量冶金原料;(2)将冶金原料置于电弧炉内进行合金熔炼,起弧电流为250A,熔炼电流为250A~450A,熔清后搅拌30s~60s,并保持熔清时间5~6分钟,待合金快速冷却后将其翻转,如此重复合金熔炼过程5~6次,得到HfZrTiTax高熵合金。本发明的HfZrTiTax高熵合金具有优异释能特性和高强高密高硬度性能,可应用于含能结构材料中。

1197

1197

0

0

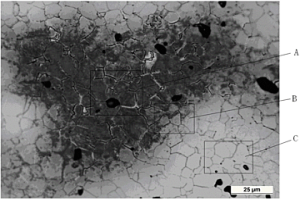

镍银合金及其制备方法属于用粉末冶金方法制造镍基合金领域。采用的技术方案是在纯镍中添加4-6wt%Ag,用粉末冶金方法制造镍银合金。加银后;热处理后的样品晶粒细小;力学强度高,延伸率大;耐碱性腐蚀能力未降低。在实际应用中,由于导电性能与加工性能良好,满足了卫星电源系统CPV氢镍电池对极柱材料的要求。

1139

1139

0

0

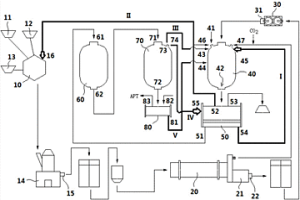

一种钨矿物原料的冶金系统,生料配制时,含钙物质的加入量至少为按使钨矿物原料中的钨生成Ca3WO6和/或Ca2FeWO6和/或Ca2MnWO6理论量的1.0倍,配入的矿化剂为氟化物,优选地为氟化钙,氟化钙的加入量为干钨矿物原料量的0.5-7质量%;焙烧窑的生料焙烧温度不低于500℃;焙烧时间为0.5-8.0h;浸出装置具有浸出剂入口、浸出浆液出口、反馈气体回收口、结晶浆液分离洗涤液回收口、渣相洗涤液回收口、晶种入口;浸出浆液的固液分离装置,其具有浸出渣反馈口、洗液反馈出口、蒸发结晶冷凝水的接收口、晶种反馈口;结晶装置具有反馈至浸出装置的气体反馈口;结晶浆液的液固分离装置具有结晶母液返回至浸出装置的出口。本发明实现了废水零排放,达到了绿色冶金的技术水平。

1170

1170

0

0

本发明涉及冶金领域,尤其是钨的湿法冶金。直接从钨酸盐溶液深度除去杂质锡和一定量的硅、砷、磷、锑、钼,该方法操作简便,工艺流程短,除去渣速度快,产率高,生产成本低。

801

801

0

0

本发明公开了一种醇水基料浆凝胶注模制备多孔或致密材料的成型工艺,该工艺是先将聚合单体、交联剂加入到醇水混合溶剂中预混成混合液,再将陶瓷粉体或粉末冶金粉体通过分散剂分散在所得混合液中,配制成陶瓷或粉末冶金料浆;将所得的陶瓷或粉末冶金料浆注入模具中,待凝固后脱模,得到湿坯体;所得的湿坯体进行缓慢升温干燥,得到干坯体;干坯体经过排胶,烧结,得到多孔或致密的陶瓷或粉末冶金材料;该工艺通过对醇水混合溶剂的醇水比控制制备湿坯体再结合特殊的方法干燥后,得到收缩变形小,尺寸精确的干坯体,可通过常规方法排胶和烧结,能适应不同固含量的陶瓷或粉末冶金粉体浆料来制备多孔或致密材料,制得的多孔或致密材料,具有颗粒分布均匀,抗弯、抗压强度高,可重复性好,成本低等优点,便于工业化生产。

1163

1163

0

0

本发明公开了一种煤矿废水净化剂及净化工艺。所述煤矿废水包括洗煤水、煤泥水与矿井污水;所述煤矿废水净化剂的主体成分为冶金废渣,另外净化剂中还含有少量的聚乙烯酰胺;冶金废渣指的是硅热法炼镁工艺所产生的还原渣、铝热法炼钙工艺所生产的还原渣以及棕刚玉生产中所收集的除尘灰中的任何一种,或其中任意几种、按任意比率的组合;所述煤矿废水的净化工艺流程包括配制净化剂料浆、净化剂料浆与煤矿废水的混合与沉降等步骤。本发明所提供煤矿废水处理方法,不仅工艺简单,净化效果良好,净化成本低廉,不会产生二次污染;更为重要的是,本发明方法充分利用了冶金废渣,真正实现了“废物利用”。本方法适于工业化应用。

1192

1192

0

0

本发明涉及冶金领域中湿法冶金过程,特别是有效地处理铜钴合金的湿法冶金方法。它是将磨细后的铜钴合金粉末,加入到盐酸溶液中,通过控制溶液的混合电位用过氧化氢进行氧化浸出,反应完毕后过滤,滤液用磨细后的铜钴合金还原净化,净化后液用氧化的方法除铁,除铁后液再用传统方法分离钴和镍等金属;滤渣在硫酸体系中控电位溶解铜,硫酸铜溶液经浓缩、结晶,得到硫酸铜;不溶渣再回收其它有价金属。本发明不仅使铜与其它有价金属分离,而且缩短了处理时间,简化了工艺流程;该铜钴合金中钴、镍、铜的一次浸出率达到99%以上,提高了各种金属的回收率;不产生有害气体和烟尘,提取金属后的溶液部分可以回收利用,部分可以直接排放;劳动强度低、处理时间短、综合成本低。

774

774

0

0

本发明涉及一种低成本温压用粉末原料的制造 方法。温压是铁基粉末冶金技术的发展前沿, 本发明针对一般温 压技术中所用粉末原料的高成本阻碍温压技术的大规模应用 这一技术障碍, 设计了一类低成本温压用粉末原料。本发明设计 制造的温压粉末原料采用了从转炉烟尘回收的铁粉作原料, 可广泛用作密度低于7.35g/cm3中高强度铁基粉末冶金零部件的制造原料。本发明设计制造的温压粉末原料较以普通水雾化铁粉为原料时降低成本40%, 可大幅度提高利用温压技术制造铁基粉末冶金零部件的范围和高强度零部件的应用水平。

中冶有色为您提供最新的湖南长沙有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!