全部

877

877

0

0

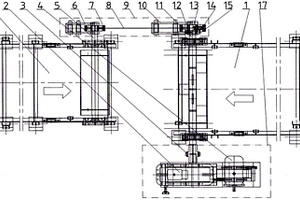

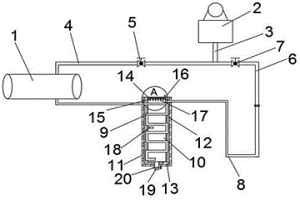

本实用新型公开的一种单驱联动进料的双皮带给料机,涉及输送机械技术领域,是由皮带给料机一1和皮带给料机二16以及动力组件17构成,动力组件17与皮带给料机一1联接;在皮带给料机一1与皮带给料机二16之间还装有联动机构9;所述的联动机构9是由动力轴12、偏心基轮15、偏心轮14、一级连杆13、二级连杆8、机一摆杆10、机一棘轮11、机一棘爪21、机二摆杆6、机二棘轮7和机二棘爪20构成;具有既可降低设备投入,又可减少空间占用,且能方便控制等特点,可用于输送粒状物料或粉状物料,也可用于输送块状物料;适用于食品、医药、化工、建材、冶金等行业。

1089

1089

0

0

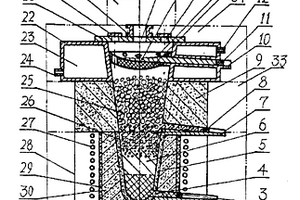

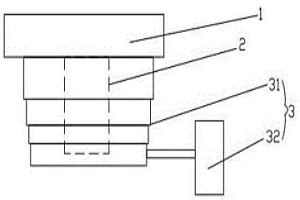

本发明公开的利用中频熔池冶炼有色金属的新方法及中频熔池炉,是用由中频炉32、预热冷凝部33、冷凝部34和炉外冷凝器18构成的中频熔池炉熔化其炉膛内的导磁体形成金属熔池,作为加热载体来加热含铅冶炼原料,进行还原反应,促使低沸点有色金属气化为蒸气,由冷凝部34和炉外冷凝器18收集,并使能熔于铅中的其他有色金属聚集于铅液中,沉于金属熔池底部得以回收。本发明具有能耗低、金属回收率高、投资小、生产成本低、用于环保治理的投资较小,且能利用低品位多元素共生矿石或含有多元素的冶金炼渣等特点,可用来冶炼多种有色金属。

841

841

0

0

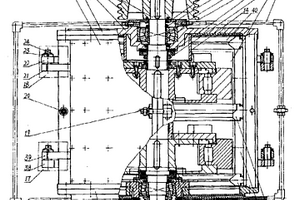

本实用新型公开的一种新型立轴冲击式细碎破碎机,是由筒体1、机盖部件2、皮带轮4、主轴5、转子部件12、机座部件16和润滑油循环系统13构成,具有整机高度较低、实用性好、可靠性强、维护方便、且能适用于现有厂房设备的改造等特点,能广泛用于冶金、建材、化工、煤炭等行业的物料破碎,特别是应用于水泥磨前破碎,能大大提高产量和降低水泥的单位能耗,因而,是现有破碎机械的一种较为理想的换代产品。

1270

1270

0

0

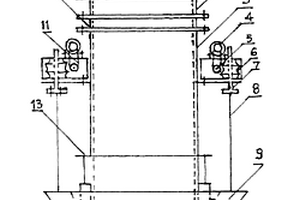

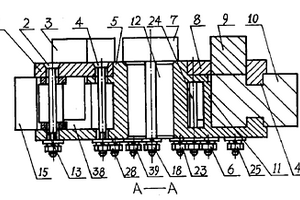

本实用新型是冶金企业铁合金生产电炉、化工企业生产电石的电炉电极机械抱紧调节装置,特别是摩擦环与蜗轮、蜗杆传动丝杆锁紧机构配合动作,它是在电炉电极上装一摩擦环配合电极外套上装的电机带动蜗杆、蜗轮、丝杆的转动,牵动拉杆、锥形环上下运动,锁紧或放松铜瓦,固定或放松电极,实现对电炉电极长度的调节。

1016

1016

0

0

本实用新型公开的组合柱磨破碎机用的新型组合耐磨锤头,是由锤头10、15、20、34,压板1、8、19、32,底盘5,压板撑架13、17、22、29,反击锤头3、7、9、33和螺栓2、4、6、16、18、23、24、25、26、27、28、30、31、37、36、39构成,具有破碎效率高,经久耐用等特点,能广泛适用于冶金、建材、化工、煤炭等行业的物料破碎,是组合柱磨破碎机和各类立轴冲击式破碎机组合锤头的较为理想的换代产品。

934

934

0

0

本发明涉及酸性废水的处理技术,具体涉及利用石灰中和酸性废水时提高石灰利用率的方法。其包括下述步骤:步骤一石灰用水配制成含量20‐50wt%的石灰乳;步骤二在机械搅拌与超声波振荡条件下,将酸性废水导入石灰乳中,检测,清液的pH值,当清液的pH值为6.5‐7.5时,补入石灰乳;步骤三固液分离;所得固体用于冶金;所得液体用于选矿。本发明石灰利用率高,较现有技术其利用率至少提高了5%以上。

1225

1225

0

0

本发明属于粉末冶金技术领域,具体涉及一种TiC‑Co硬质合金的制备方法,Co粉、TiC粉和VC、NbC配料后经湿磨、干燥、压制成形、烧结制得所述的TiC‑Co硬质合金;配料时,以配料后的物料总重量100%计,Co粉占6~13wt%、VC/NbC占0.35~0.55wt%;余量为TiC。本发明中,有助于提升TiC‑Co硬质合金的综合性能。

1212

1212

0

0

本发明涉及粉末冶金领域,具体提供了一种Cr2C3‑Ni硬质合金的制备方法,配料后经湿磨、干燥、掺成形剂、压制成形、脱成型剂、烧结制得。本发明中,通过所述的特殊升温曲线以及期间的气流和流速的控制,能有效平衡脱、渗碳,提升烧结制得的产品的质量稳定。

985

985

0

0

本发明提供了一种预合金化3D成形高熵合金多孔材料及其制备方法,预合金化3D成形高熵合金多孔材料的成分为CrMoNbTaV,该多孔材料采用高熵合金粉末作为原材料,以三维网格结构作为框架,内部嵌套以高熵合金粉末烧结的多孔烧结体。本方案利用雾化法所生产的高熵合金粉末其化学成分均匀,结晶细微,为后面的粉末冶金制取高性能多孔过滤材料提供了高质量的粉末原料;且制得的多孔材料物理化学稳定性好,耐腐蚀性方面有良好性能,为后面的过滤提供了稳定保障。开孔隙率高,比表面积大,大规模缩短了烧结时间,较高的耐腐蚀性能、抗氧化性能以及较好的化学稳定性和较高的机械强度,自身不易被腐蚀,工艺简单环保,可批量生产。

914

914

0

0

本发明涉及一种窑渣铁精矿的湿法利用方法;属于冶金技术领域。本发明以湿法炼锌窑渣铁精矿为原料,盐酸水溶液作为浸出剂,两段逆流浸出使窑渣铁精矿中的铁、银、铜、铅、锌、砷等有价金属进入浸出液中;利用金属铁粉置换、控制pH值沉砷和硫化沉淀等工艺净化浸出液,分离铜、银、铅、锌、砷等有价金属,净化后液为纯FeCl2水溶液,将其喷雾热分解得到Fe2O3粉,生成的HCl气体用水吸收,再生为盐酸返回浸出工序。本发明具有环保、经济、节能、高资源利用率的优势,便于产业化生产。

1160

1160

0

0

本发明涉及粉末冶金领域,具体提供了一种提升WC‑Co硬质合金硬度的方法,WC‑Co硬质合金在120~140滴/min的异丙醇投加速度下,依次经过600~650℃下保温20~40min的一段热处理和1000~1200℃下保温30~50min的二段热处理;再后经液氮降温至280~320℃,并保温25~35min;再经自然冷却制得热处理的WC‑Co硬质合金。采用本发明方法进行热处理提升稳定的处理方法,制得的WC‑Co硬质合金的良好的耐磨性和韧性,且极大地提高了合金的使用寿命,降低了成本。

904

904

0

0

本发明涉及粉末冶金领域,具体提供了一种VC‑Co‑Ni合金的制备方法,配料后经湿磨、干燥、掺成形剂、压制成形、脱成型剂、烧结制得。本发明中,通过所述的特殊升温曲线以及期间的气流和流速的控制,能有效平衡脱、渗碳,提升烧结制得的产品的质量稳定。

1021

1021

0

0

本发明涉及一种火法处理锡阳极泥的方法,属于有色金属火法冶金技术领域。所述方法包括下述步骤:步骤一取锡阳极泥,进行氧化处理;至锡阳极泥中锡、铅和锑元素主要以氧化物形式存在;步骤二向堆放氧化后的锡阳极泥中加入碳粉,混合均匀后置于真空反应炉内,升温至840~860℃后,通入载气反应,得到蒸余物;碳粉的加入质量为堆放氧化后的锡阳极泥重量的3~5%,通入载气时,控制反应炉内的绝对真空度为80‐120Pa;步骤三向步骤二所得蒸余物中加入碳粉,混合均匀后置于真空反应炉内,在850℃‑950℃的条件下进行反应,得到粗锡。

909

909

0

0

本发明涉及粉末冶金领域,具体提供了一种提高TiC‑Co硬质合金硬度的方法,TiC‑Co硬质合金在120~140滴/min的1,2‑丁二醇投加速度下,依次经过600~650℃下保温20~40min的一段热处理和1000~1200℃下保温30~50min的二段热处理;再后经液氮降温至280~320℃,并保温25~35min;再经自然冷却制得热处理的TiC‑Co硬质合金。采用本发明方法进行热处理淬火处理,制得的TiC‑Co硬质合金的良好的耐磨性和韧性,且极大地提高了合金的使用寿命,降低了成本。

1174

1174

0

0

本发明涉及粉末冶金领域,具体提供了一种用于粉末冶炼的Cr2C3‑Co硬质合金复合粉末,以配料后的物料总重量100%计,Co粉占6~13wt%、Si粉0.3~1wt%、VC/NbC占0.35~0.55wt%;余量为Cr2C3。本发明还包括所述的复合粉末的应用,将其烧结制得的合金具有优异的合金性能。

959

959

0

0

本发明涉及粉末冶金领域,具体提供了一种TiC‑Co‑Ni硬质合金的制备方法,配料后经湿磨、干燥、掺成形剂、压制成形、脱成型剂、烧结制得。本发明中,通过所述的特殊升温曲线以及期间的气流和流速的控制,能有效平衡脱、渗碳,提升烧结制得的产品的质量稳定。

976

976

0

0

本发明涉及一种耐热交联阴离子淀粉胶黏剂的制备新方法。在碱性条件下,将淀粉与对氯磺酸基苯甲酰氯反应,再与氯乙酸反应,得到具有耐更高温度的交联阴离子淀粉胶黏剂,其合成工艺简单,无污染,成本低。同时,通过改变对氯磺酸基苯甲酰氯和阴离子醚化剂的用量,可以得到具有不同耐热性能和不同粘度的胶黏剂,推动我国淀粉胶黏剂的开发,生产出具有不同耐热性能和粘度的阴离子淀粉胶黏剂,实现再生资源的反复利用,产品安全可靠,可广泛应用于生活和冶金等领域,具有良好的经济、环保和社会效益。

964

964

0

0

本发明涉及粉末冶金领域,具体提供了一种用于粉末冶炼的TiC‑Ni硬质合金复合粉末,以配料后的物料总重量100%计,Ni粉占6~13wt%、VC/NbC占0.35~0.55wt%;余量为TiC。本发明还包括所述的复合粉末的应用,将其烧结制得的合金具有优异的合金性能。

826

826

0

0

一种带有环状槽的不规则齿轮的制备方法,包括如下步骤:S1、将一定量的制备齿轮的粉末冶金原材料装入模具中;S2、将模具内的粉末冶金原材料压成所需的形状和密实度后进行脱模,得到坯体;S3、将环形垫圈卡在坯体的环状槽内,然后将坯体和垫圈一起送入烧结炉内进行烧结过程,烧结过程结束后,取出带有垫圈的齿轮;S4、将垫圈从环状槽内取出,观察齿轮靠近环状槽的锯齿部分是否有翘起现象,若有翘起现象,使用矫正模具进行矫正,使翘起现象消失为止,从矫正模具中取出齿轮,得最终产品,本发明还包括上述方法的应用。本发明可以有效解决齿轮的制备过程中靠近环状槽的锯齿部分出现的向内倾斜问题,并且方法简单,操作方便,成本较低。

1179

1179

0

0

本发明公开的一种中锰高硅低氟熔炼型焊剂,属于机械行业中的 焊接领域,其有效组成成分的重量份额为:MnO 21-26、SiO2 36-40、 CaF2 4-8、CaO 15-21、TiO2 3-5、MgO 3-5、Al2O3≤8、FeO≤1.8。 具有能利用劣质锰矿(即低品位锰矿)生产、成本低、应用范围较广、 且其各种质量技术指标均能达到GB/T 5293-1999中F4A2-H08A的有关 规定等特点,可广泛应用于机械制造、石油化工、煤炭冶金、矿山、 建筑、电力、军工、航天航空、海洋工程等领域的设备制造过程中的 埋弧自动焊、半自动焊、电渣压力焊以及铜的焊接和竖向钢筋的压力 焊等。

1107

1107

0

0

本发明公开了一种粉末冶金冲压成型过程中的挡粉机构,包括上模座、安装在上模座上的上模冲和设置在上模冲外部的挡粉单元,所述挡粉单元包括伸缩管和与伸缩管连通的吸尘器,所述伸缩管安装在上模冲的外周,并将上模冲完全包围在其内,伸缩管的上端与上模冲的上端密封连接,伸缩管的下端与上模冲的外壁相对滑动连接。本发明可以有效防止模腔中的粉末外溢,并且挡粉效果较好,结构简单,操作方便。

842

842

0

0

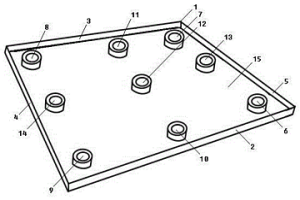

本实用新型涉及一种粉末冶金烧结炉脱脂装盘装置,包括盘体、第一折边、第二折边、第三折边、第四折边、第一支撑部件、第二支撑部件、第三支撑部件、第四支撑部件、第五支撑部件、第六支撑部件、第七支撑部件、第八支撑部件、第九支撑部件和盘底;盘体四边设有第一折边、第二折边、第三折边和第四折边;盘体四边中间设有盘底;盘底上设有第一支撑部件、第二支撑部件、第三支撑部件、第四支撑部件、第五支撑部件、第六支撑部件、第七支撑部件、第八支撑部件和第九支撑部件。本实用新型的优点是:制作工艺简单,重量轻,工人劳动强度低,制造成本极低,实用性极强,便于大面积推广应用,稳定性好。

907

907

0

0

本发明公开了一种粉末冶金制作传动齿轮的方法,包括以下步骤:1)制备胶粘剂:按质量比为(2‑3):(1‑1.5):(0.2‑0.4)分别称取聚乙烯醇、聚丙烯酰胺和甲苯二氰酸酯混合后,按料液比为1:100‑150加入水,搅拌混合均匀后得到胶粘剂,备用;2)混合原料和辅料:按重量份计,称取铁粉100‑120份、石墨5‑10份、硬脂酸镁1‑6份和胶粘剂15‑20份混合均匀;3)压制得到毛坯;4)脱胶:将毛坯置于热水中浸泡后烘干;5)烧结;6)精加工;7)表面处理。本发明通过在原料中添加由聚乙烯醇、聚丙烯酰胺和甲苯二氰酸酯制备的胶粘剂,增大了传动齿轮的抗压强度、耐磨性和使用寿命;其脱胶步骤采用热水浸泡的方式,缩短了毛坯在烧结炉内高温处理的时间,保证了传动齿轮的精度和质量。

1198

1198

0

0

本实用新型涉及一种用于粉末冶金烧结炉脱脂盘整形装置,包括机体、整形底座、下压盘、脱脂盘、上压盘、整形受力部件、锁扣固定部件、中部气缸、右后气缸、右前气缸、左前气缸、左后气缸、电控箱、操控台、左操作键、右操作键、自动复位开关和调整手柄;机体前部设有整形底座,整形底座上方设有下压盘,下压盘上方设有脱脂盘,脱脂盘上方设有上压盘,上压盘上方设有整形受力部件,整形受力部件上方设有锁扣固定部件,锁扣固定部件上方设有中部气缸、右后气缸、右前气缸、左前气缸和左后气缸,电控箱设于机体侧部,操控台设于整形底座前方。具有双手操作安全性高,整形力度大,低成本,省时省力,平整性高,能更换模具适用性强。

1114

1114

0

0

本发明公开了一种粉末冶金脱脂排油系统,包括真空烧结炉和安装有抽真空主管的真空泵,真空烧结炉的顶部设有与抽真空主管相连通的第一抽真空支管,该系统还包括第一排杂罐,第一排杂罐的外壁包裹有第一夹套,其与第一夹套之间设有第一容纳腔,其与真空烧结炉的底部通过第一排杂管连接,其右侧上方设有第一排杂口,且其内部上方设有喷油装置,第一排杂管与第一排杂罐接触的管道从上向下盘设于第一排杂罐的外壁,且其出口端位于第一排杂罐的内部下方,第一排杂口通过连接管连接有与抽真空主管相连通的第二抽真空支管。本发明可避免油液通过管道进入真空泵的现象,降低了真空泵被杂质污染的程度,提高了真空泵的使用寿命,减少了真空泵的维护频率。

1143

1143

0

0

本发明涉及粉末冶金领域,具体提供了一种WC‑Ni硬质合金粉末冶金方法,步骤(1)脱成型剂:配料、湿磨、喷雾干燥、压制成型得到压制成型的坯体;将坯体置于一体化烧结炉中,以1~2℃/min的升温速率升至500~600℃后保温60~70min,期间以35~45L/min的速率通入H2;完成脱脂步骤;步骤(2):步骤(1)后,在600~1000℃下在35~45L/min的CH4∶H2=1~2∶98~99的混合气氛下处理;步骤(3):真空及加压烧结:步骤(2)处理后,再在1100℃~1360℃预烧段30~120min;随后再在1390℃~1500℃加压烧结段40~100min,加压烧结的2~3MPa。本发明中,通过所述的特殊升温曲线以及期间的气流和流速的控制,能有效平衡脱、渗碳,提升烧结制得的产品的质量稳定。

中冶有色为您提供最新的湖南永州有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!