全部

827

827

0

0

一种激光制造大型型材万能轧机水平辊的方法,包括:利用强韧性良好的石墨钢或者球墨铸铁材质车削加工成预留一定激光熔覆尺寸的大型型材万能轧机水平辊基体,并且在室温下对大型型材万能轧机水平辊基体进行除油去锈处理;选用具有优良耐磨抗蚀性能且与基体冶金相容性良好的镍基合金粉末,调节自动送粉装置,使自动送粉头出来的合金粉末正好落在激光熔池内;采用同步送粉装置将合金粉末自动送入激光熔池,高功率聚焦激光束和自动送粉头沿轴向进给,大型型材万能轧机水平辊按设定转速旋转,在水平辊外表面形成均匀致密的激光熔覆层;后续热处理,激光宽带熔覆镍基合金后要慢速缓冷,水平辊身用保温棉充分包裹,在室温下进行去应力退火。

1000

1000

0

0

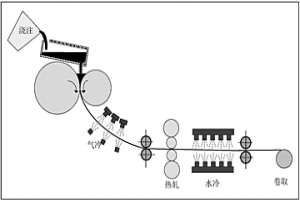

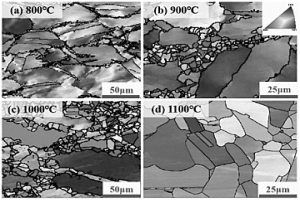

本发明属于冶金技术领域,特别涉及一种基于异径双辊薄带连铸技术的超低碳取向硅钢制备方法。将成分C 0.002~0.005%,Si 2.0~4.0%,Mn 0.1~0.3%,Al 0.01~0.05%,S 0.015~0.025%,N 0.004~0.015%,Nb≤0.002%,V≤0.002%,Ti≤0.002%,余量为Fe及不可避免杂质的钢水,通过直径比为1 : 1.1~1.5的异径薄带连铸机进行铸带制备,薄带经过喷气冷却、热轧、卷取、酸洗冷轧和热处理后获得厚度规格为0.15~0.35mm,性能为P17/50为0.65~1.2W/kg,轧向磁感B8为1.90T以上的成品取向硅钢板。本发明采用异径异步控制凝固铸带中有利的Goss取向晶粒,使其在热带中比例达到5%以上,满足了高磁感取向硅钢对于其比例的要求,通过减量化的制备过程获得性能良好的产品。

772

772

0

0

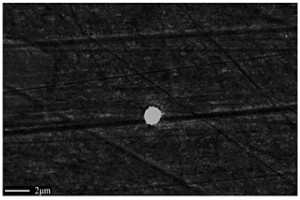

本发明属于复合材料制备技术领域,具体涉及一种高结构完整高分散性的石墨烯增强金属基复合材料的制备方法。该方法可实现高结构完整的石墨烯在金属基体中的良好分散。本发明以普通石墨为原料,采用在阴离子表面活性剂和硫酸盐的混合水溶液中电化学剥离,快速获得高结构完整性、悬浮性良好的石墨烯水溶液,然后将其与经过阳离子表面活性剂处理的金属粉末混合,从而使石墨烯均匀的吸附在金属粉末表面,随后利用传统的粉末冶金工艺制备出石墨烯增强金属基复合材料。本发明的优点在于:(1)原材料采用普通石墨,成本低廉;(2)所制备的复合材料中石墨烯结构完整度高,分散性良好;(3)整个制备过程高效、环保,具备小批量规模化生产能力。

727

727

0

0

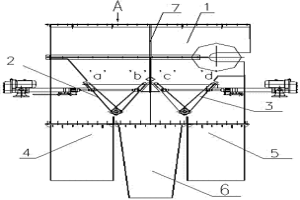

一种应用于建材、冶金、矿山、电力等行业散状物料的输送系统领域中的电动双翻板五通卸料装置,包括漏斗、左侧电动翻板装置、右侧电动翻板装置、第一溜管、第二溜管、第三溜管、隔板、限位挡板、挡料角钢,左侧电动翻板装置、右侧电动翻板装置通过转轴与漏斗连接,第一溜管、第二溜管、第三溜管通过法兰与漏斗连接,隔板安装在漏斗中,并焊接在漏斗的两个侧板上,限位挡板、挡料角钢焊接在隔板上。该发明减少设备本身的高度,降低楼层的高度,达到节约经济成本的目的,隔板能有效地避免在两点同时来料的情况下料流之间产生碰撞,挡料角钢也能很好地防止粉状物料的堆积。

1019

1019

0

0

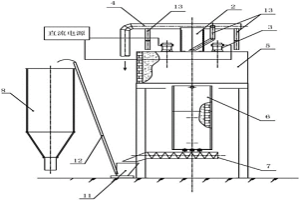

一种连续式直流超高温石墨化电炉及使用方法,属于冶金工程非金属材料制备技术领域。所述连续式直流超高温石墨化电炉的特征在于:两根石墨电极与直流电源相接,并在炉体中心线上对称排布,其下端插入炉本体中,插入深度为炉本体高度的1/2~2/3;集尘装置位于整个设备的最上方;炉本体底部开口处与炉底冷却设备相连通;炉底冷却设备直接和出料装置相对应;出料装置位于炉底冷却设备下方。利用此设备进行人造石墨生产,其产品固定碳含量在99.95%以上,平均电阻率小于100μΩ·m,真密度大于2.20g/cm3,各指标均达到高纯人造石墨的要求。

915

915

0

0

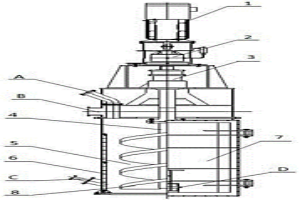

一种螺旋叶片式磨机,包括变频电机、行星减速机、鼓齿联轴器、螺旋轴、筒体、栅格衬板、检修门、螺旋衬板,变频电机通过其连接法兰与行星减速机相连,行星减速机与鼓齿联轴器连接,行星减速机通过鼓齿联轴器带动螺旋轴运转,螺旋轴表面设置耐磨橡胶,螺旋轴上通过螺栓固定螺旋衬板,筒体内部设置栅格衬板,内部填充研磨介质形成自耐磨层,并且与矿浆接触表面设置耐磨橡胶,检修门通过螺栓与筒体固定在一起。该发明物料提升能力强,研磨效率高,有效延长筒体衬板寿命,可带载和满载启动,整机能耗低,噪声小,造价低,安装简单方便,土建成本低,维护方便,应用于矿山、冶金、化工技术领域中。

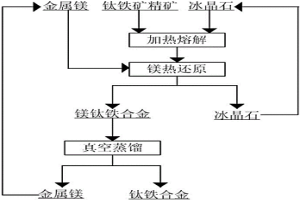

在冰晶石熔盐介质中镁热还原钛铁矿制备钛铁合金的方法,属于冶金技术领域,按以下步骤进行:(1)将钛铁矿精矿和冰晶石球磨混合后加热熔化;(2)在保护气氛条件下,加入金属镁,在950~990℃保温反应1~4h,冷却至常温;(3)真空蒸馏,金属镁在结晶器上冷凝,剩余部分为钛铁合金。本发明的方法反应速率较快,分离效果好,产物纯度高,氧含量较低,生产流程较短,节约了能耗,降低了生产成本;该方法可望将来用于原位提取月球资源钛铁矿金属。

1143

1143

0

0

本发明属于湿法冶金领域,特别涉及一种采用微波处理从铜阳极泥中提取回收铜和硒的方法。具体是筛去铜阳极泥中颗粒直径大于5mm的沙粒类杂质,然后加入浓度为20~500g/L的硫酸调浆,控制铜阳极泥浆料的重量浓度在1~30%,将铜阳极泥浆料置于微波炉中,向铜阳极泥浆料中通入或加入氧化剂,调节微波频率为1500~3500MHz,微波加热功率为120~700w,在常压下浸出反应1~30min,铜阳极泥中的铜以CuSO4形式浸出,硒以H2SeO3、SeSO3等形式浸出。本发明方法缩短了铜阳极泥的处理时间,加大了处理量,提高了铜和硒的脱除率,使铜阳极泥中其他有价金属走向合理且集中,有利于综合回收,既降低了能耗,又不需要特殊的高压装备,同时具有较快的浸出速度。

1105

1105

0

0

本发明涉及一种铝土矿综合利用的方法,尤其涉及一种低品位铝土矿综合利用的方法,包括下述步骤:(1)将磨矿后的低品位铝土矿与盐酸混合;(2)反应降温后进行固液分离及洗涤;(3)将步骤(2)所得溶液加入氢氧化钠溶液,得到氢氧化铝和氢氧化铁沉淀及氯化钠溶液,然后进行固液分离洗涤;(4)将步骤(3)得到的氢氧化铝和氢氧化铁固体经过简易拜耳法工艺可得到冶金级氧化铝和高铁渣;(5)将步骤(3)所得氯化钠溶液经离子膜电解槽电解后得到氯气、氢气、氢氧化钠溶液;(6)将步骤(5)从离子膜阴极区出来的氢氧化钠溶液返回至步骤(3)循环使用。本发明环保效能显著,能使低品位铝土矿中的铝、铁、硅有效分离实现综合利用。

1086

1086

0

0

本发明给出了冶金、机械、矿山、港口、运输等工业用起重吊装设备。具有用钕铁硼永久磁铁吸重,电控可调卸料的功能。采用了在普通的起重电磁铁中嵌装钕铁硼永久磁铁的结构及简便的控制,确保了工作的可靠性。该起重电磁铁与目前生产的起重电磁铁相比,具有节电、省铜、省铁、体积小、重量轻、成本低、控制简便、运行可靠等优点,是工矿企业较为理想的起重设备。

818

818

0

0

本发明属于金属材料技术及冶金技术领域,具体涉及一种具有高强度的变形镁合金及其挤压材的制备方法。本发明的一种具有高强度的变形镁合金是Mg-Zn-(Cu或Ni)-RE系镁合金,按质量百分比,2.0%~6.0%的Zn,1.5%~6.0%的Cu或Ni,0.1~0.5%的Y、Nd、Gd、Ce或MM,0~0.8%的Zr,Mg为余量,杂质Fe含量0.96,延伸率>7%。

1051

1051

0

0

本发明采用难选矿、复合矿或含铁化工尾渣还原、分离砾铁的方法,属于冶金技术领域。本发明按照以下步骤进行:将矿石粉、助剂、催化剂、载体和粘结剂按质量比混合喷水均匀搅拌,压制成球团;将烘干的球团与还原剂按质量比70 : 30混合装入还原车的料池内;进入窑炉,在1280℃~1320℃温度下还原3~6h;冷却到200℃后出料,经振动磨打磨后筛分出砾铁和渣块,再进行磁选,后获得3mm~15mm的金属铁颗粒,即为砾铁,其自然密度≥6.3t/m3,把砾铁加入抛丸机进行抛光筛分或磁选,达到砾铁产品;本发明抛弃了矿石选矿、球团烧结和煤碳水洗、焦化,再到高炉冶炼的复杂、繁琐等工序,同时提高了铁矿的回收率。

776

776

0

0

本发明涉及冶金技术领域,特别涉及一种棒线材合金钢的夹杂物控制方法,解决棒线材合金钢的夹杂物超标的问题,改善钢水的洁净度,并提高钢水的可浇性。本发明的技术方案是:采用“转炉冶炼→LF精炼→RH精炼→方坯连铸”生产工艺,生产在LF精炼结束时对钢水进行钙处理,经软吹后再进行RH处理,具体步骤如下:(1)转炉冶炼的钢液采用铝进行脱氧;(2)LF精炼结束时,向钢液喂入钙线;(3)喂线完毕后,对钢液进行软吹氩气;(4)对钢液进行RH真空处理;(5)RH真空处理完毕后,对钢液进行软吹氩气;(6)加入中间包覆盖剂,采用连铸钢包长水口吹氩保护浇注;本发明较大的节省了生产成本,且夹杂物评级相比原工艺明显下降。

1017

1017

0

0

一种水轮机组底环耐磨抗蚀涂层的激光熔覆方法,其特点是:首先用镍基焊丝在底环止漏环内环面及耐磨平面交接直角处焊斜角工艺圈,加工表面进行除油、除锈,并对加工区域分区标号,用着色探伤法对底环止漏环内环面抗磨板及平面抗磨板加工部位进行检验;然后选择铁基合金粉末,采用激光设备和调节自动送粉装置,使自动送粉头出来的合金粉末落在激光熔池内,调节送粉量,使合金粉末涂层的厚度达到0.2-1.8mm;最后用着色探伤法对底环止漏环内环面抗磨板及平面抗磨板加工部位进行检验。本发明的激光熔覆合金涂层均匀、致密,与基体形成牢固的冶金结合并具有优良的耐磨抗蚀性能。

770

770

0

0

本发明提供了一种改性黄铁矿协同细菌强化含砷金矿脱砷的方法。属于细菌冶金技术领域。本发明的方法包括以下步骤:1)对黄铁矿颗粒改性处理,得到改性黄铁矿;2)将浸矿菌种在培养基中培养至对数期;3)将含砷金矿颗粒和改性黄铁矿加入培养基中进行细菌氧化脱砷处理即可。本发明通过向含砷金矿的细菌氧化脱砷过程中添加机械改性黄铁矿,强化含砷金矿的氧化分解,显著提高脱砷效率,缩短浸出周期。与不添加机械改性黄铁矿的细菌浸出结果相比,在相同的浸出时间的条件下脱砷率提高20%以上,在达到同一脱砷率的条件下浸出时间缩短了1/4。本发明为含砷金矿生物氧化脱砷技术提供了指导。

768

768

0

0

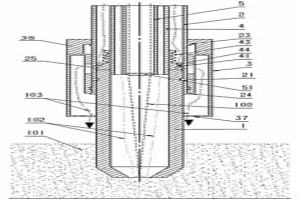

本发明涉及冶金高温熔体激光诱导击穿光谱在线检测装置,特别涉及一种用于高温熔体成分分析的信号激发及采样探枪。包括耐热管、风管、滑管、中间管及内管,其中内管、中间管及风管由内到外依次同轴嵌套,内管为激光通道,内管的下端设有透镜组,耐热管的上端滑动连接在中间管和风管之间,耐热管的下端为探测端;内管与中间管之间为惰性气体流道;中间管与风管之间为冷却气体流道;滑管滑动连接在风管的外侧,且滑管与风管之间为排风通道,风管的侧壁上设有与排风通道连通的多个风孔。本发明可有效缩短耐热管的长度,并通过气冷设计提高了连接部位的抗高温性能,可延长探枪使用寿命,降低探枪使用成本。

767

767

0

0

一种铜镍冶炼熔渣混合贫化及铁组分长大的方法,属于环境、铜镍冶金与资源综合利用领域。该方法在线向铜镍冶炼工序的贫化电炉、沉降电炉、贫化区、沉降区、前床或渣包里的熔炼熔渣中,加入吹炼渣,促进铜镍组分长大、沉降与磁铁矿长大,既可以改善火法贫化效果,又可以提高浮选技术指标,火法贫化后熔渣可以直接作为炼铁或浮选或磁选或水泥的原料,获得铜精矿与铁精矿。

1198

1198

0

0

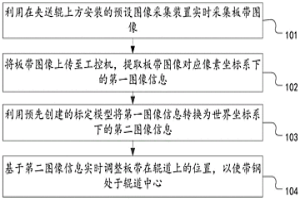

本申请公开了一种带钢偏移量的检测方法和装置,涉及冶金自动化领域,可解决由于带钢偏移量检测不准确,进而无法有效消除生产过程中带钢跑偏造成的影响,使生产效率较低的问题。其中方法包括:利用在夹送辊上方安装的预设图像采集装置实时采集板带图像;将所述板带图像上传至工控机,提取所述板带图像对应像素坐标系下的第一图像信息;利用预先创建的标定模型将所述第一图像信息转换为世界坐标系下的第二图像信息;基于所述第二图像信息实时调整板带在辊道上的位置,以使带钢处于辊道中心。本申请适用于对带钢偏移量的检测,并根据带钢偏移量来调整带钢位置,使得带钢始终处于辊道中心线位置,进而保证生产的流畅性及钢卷的质量。

907

907

0

0

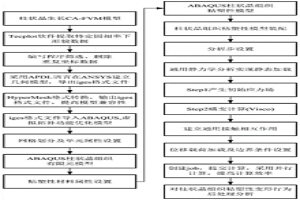

本发明提供一种钢凝固过程柱状晶组织粘塑性拉伸变形的计算方法,涉及冶金连铸技术领域。基于二维柱状晶生长CA‑FVM模型,计算柱状晶组织生长形貌;提取特定固相率下柱状晶组织生长形貌数据,建立柱状晶组织几何模型与有限元模型;基于柱状晶组织有限元模型,设置柱状晶组织的粘塑性属性,建立表征柱状晶组织粘塑性力学行为的本构模型,即柱状晶组织粘塑性模型;设置柱状晶组织粘塑性变形计算的条件;在有限元软件中计算柱状晶组织粘塑性变形,并进行可视化及数据后处理。该方法能够定性表征钢凝固过程柱状晶组织在拉伸作用下的变形演化情况以及过大应力、应变集中分布部位,同时对二次枝晶臂的粘塑性变形力学行为也能很好地定性表征。

809

809

0

0

本发明属于钢铁冶金工业中的连铸生产领域,具体涉及一种连铸坯(包括板坯及矩形坯)压下过程缩孔闭合度预测方法。本发明通过建立连铸坯压下过程三维有限元仿真模型,可计算确定压下过程铸坯各位置等效应变,并结合本发明提出的基于等效应变的缩孔闭合度预测方法,可实现铸坯压下过程缩孔闭合度高效、准确预测,从而为压下工艺及相关装备开发提供定量化的关键数据支撑。板坯及矩形坯压下过程预置缩孔闭合度及采用本发明缩孔闭合度预测公式计算结果间吻合较好,证明了本发明提出的缩孔闭合度预测方法的准确性与适用性。

956

956

0

0

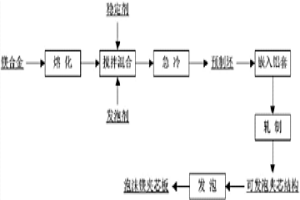

本发明属于层状复合材料制备领域,公开了一种泡沫镁夹芯板的制备方法。具体步骤如下:首先,将镁合金熔化并保温;其次,将得到的镁合金熔体温度降温到一定值后,向其中加入稳定剂和发泡剂并搅拌均匀后,以一定的急冷速率急冷一段时间,得到可发泡预制坯;而后,将可发泡预制坯嵌入铝套后进行轧制,得到夹有预制坯的可发泡夹芯结构;最后,将上述可发泡夹芯结构放入红外线发泡炉内进行快速发泡,即可制得具有冶金结合界面的镁/铝复合的泡沫镁夹芯板。该夹芯板极大地提高了泡沫镁材料的力学性能和抗腐蚀性能,拓宽泡沫镁材料的应用范围。

1080

1080

0

0

本发明提供了一种细化超级不锈钢中稀土夹杂物的方法,属于钢铁冶金技术领域。本发明通过对超级不锈钢钢水进行初次精炼和精炼操作,可以有效细化超级不锈钢中的稀土夹杂物的尺寸,并显著降低全氧含量。其中,在初次精炼时,可以有效控制出钢钢水中的氧、硫和铝含量在适宜的范围;在精炼时,依次进行调渣、扩散脱氧处理、沉淀脱氧处理以及喂入硅钙线的钙处理和喂入稀土包芯线的稀土处理,可以进一步降低钢水全氧含量并细化稀土夹杂物尺寸。在稀土处理前增加了钙处理工艺,并设计了硅钙线的喂入量公式,使钙铝酸盐夹杂物呈半液态,抑制其碰撞长大,避免因遗传效应导致稀土夹杂物尺寸过大。

711

711

0

0

本发明涉及金属固态连接,具体涉及一种大尺寸CoCrFeMnNi高熵合金的制备方法。该方法首先通过在真空和高温条件下对打磨光滑并紧密贴合的多块CoCrFeMnNi高熵合金通过大的塑性变形实现多块合金层与层之间有效的冶金结合。本发明通过真空和高温条件下的固态变性连接,使多块CoCrFeMnNi高熵合金实现均一性连接,连接接头和母材的成分和性能基本相同,实现了将小尺寸CoCrFeMnNi高熵合金连接成性能、成分均一的大尺寸合金。

本发明公开了一种预测γ‑TiAl中不同γ/γ界面类型出现比例的相场模拟方法,属于冶金铸造技术领域。该方法为:S1:获取γ‑TiAl合金α2→γ固态相变过程中两相Gibbs自由能密度及溶质原子的化学迁移率信息;S2:建立相场动力学模型,求解相场控制方程获得序参量结果值;S3:改变γ/γ间界面能差与弹性应变能贡献,得到不同γ/γ界面类型出现比例;S4:对不同输入条件下对应的微观组织演化结果进行可视化处理,获得γ/γ界面类型出现比例受界面能差值以及弹性应变能贡献的影响规律。本发明为γ‑TiAl合金全片层组织的形成过程提供可视化预测方法,为调控γ‑TiAl合金的力学性能提供理论指导。

本发明公开了一种镁合金表面微弧氧化/智能缓释结构一体化复合涂层的制备方法,属于金属表面处理技术领域。首先在镁合金表面形成一层致密的微弧氧化膜骨架结构,随后将带有微弧氧化膜(MAO)骨架结构的镁合金试样浸入改性水凝胶内,改性水凝胶负载缓蚀剂后,即在镁合金表面形成微弧氧化/智能缓释结构一体化复合涂层。本发明制备的与基体冶金结合的MAO膜,遏制破损边界处基体丝状腐蚀对涂层的剥离作用,同时微孔内水凝胶形成具有可靠力学保障的微纳缓释结构,长效地响应微区腐蚀而释放缓释剂,实现腐蚀自抑制。

1064

1064

0

0

一种改善Ti‑6Al‑4V合金低温超塑性的加工方法,属于冶金技术领域,工艺步骤:1)将Ti‑6Al‑4V合金轧制板材表面进行机械打磨;2)将打磨后的Ti‑6Al‑4V合金板材进行搅拌摩擦加工,得到加工后的Ti‑6Al‑4V合金;本发明中采用较低热输入参数对轧态Ti‑6Al‑4V合金进行搅拌摩擦加工处理,在加工过程中搅拌区峰值温度小于或等于β相转变温度,消除了其他剧烈塑性变形过程中产生的强织构,制备出大角度晶界占主导地位的等轴超细晶Ti‑6Al‑4V合金,大大提高了在低温条件下Ti‑6Al‑4V合金的超塑性,同时降低能耗和节省工具损耗。

中冶有色为您提供最新的辽宁沈阳有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日