全部

894

894

0

0

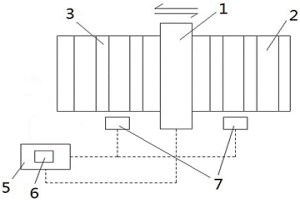

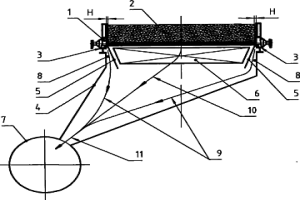

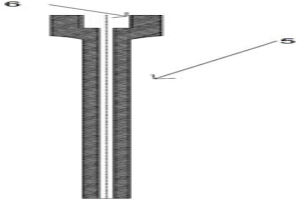

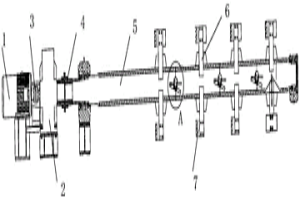

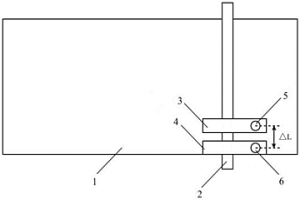

本发明涉及一种薄规格钢板轧制调整装置及方法,属于冶金轧钢技术领域,包括轧机和输送辊道,所述输送辊道上输送有钢板,所述轧机的前侧和后侧均设有检测器,所述检测器和轧机电连接有电控装置,电控装置上设有操作台面,所述操作台面上设有调翘基数显示屏和操作按键。本发明具有可实现钢板抛出时尾部微翘,实现往复轧制时钢板顺利咬入,可避免由于钢板尾部下扣造成的质量问题和停机时间,能够实现薄规格产品的高效化生产的优点。

1157

1157

0

0

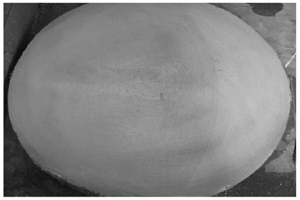

本发明公开了一种化学分析用菱镁石标准样品及其制备方法,属于冶金分析技术领域,含有下述重量百分比的化学元素:SiO24~5%、CaO?1~2%、MgO?40~45%、Fe2O31~2%、Al2O31~2%、MnO?0.05~0.5%、P?0.005~0.05%、TiO2?0.01~0.1%、SrO?0.0005~0.005%、K2O?0.005~0.05%、Na2O?0.005~0.05%、S?0.005~0.05%、LOI?45~50%;所述化学分析用菱镁石标准样品为粒度≤98μm的粉末状固体物质。制备方法为先用手工挑选、冲洗、晾干,然后分别用铁锤、鄂式破碎机破碎,然后用球磨机研磨,最后过筛,将筛上物再放入球磨机中重复研磨,使样品全部通过98μm的筛网,最后将筛下物在混样机中充分混合,包装即得。本发明的标准样品制备方法简单、均匀性好、量值准确、使用方便,解决了企业测定菱镁石无标准可依的问题。

1201

1201

0

0

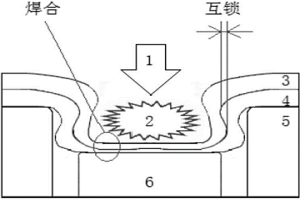

本发明涉及一种超薄板材脉冲激光同步铆合焊合方法及装置,将上层板和下层板叠放,置于带模孔的凹模上,凹模内设有底模,用脉冲激光束作用于上层板或上层板表面涂覆的能量吸收层,形成爆炸等离子体,上层板随之撞击下层板,上层板与下层板产生高应变率塑性流动耦合,在底模的约束下,上层板与下层板共同塑性成形为铆扣形状,由此产生机械互锁而铆合。在塑性变形过程中,上层板与下层板的接触界面上存在压应力,并产生高速滑动和剪切变形,界面因此产生熔化和原子扩散,并在共同撞击底模时,使上层板与下层板焊合在一起。本发明同步实现了上层板与下层板的铆合和焊合,这种机械结合和冶金结合复合作用的特点,使本发明所形成的接头具有较高的连接强度和耐疲劳性。

1073

1073

0

0

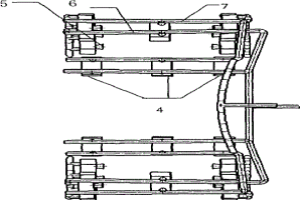

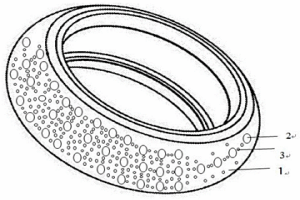

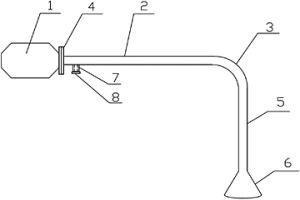

一种轧辊气雾冷却方法及装置,属于轧钢工艺技术领域,冷却介质为经过压缩处理后的气雾,通过对在高温轧制状态下的轧辊进行气雾冷却,效果明显,冷却后的轧辊温度不超过50℃,从而代替常规的高压水冷却模式。本工艺将高压冷却水和高压气体分别通过高压冷却水管道和压缩空气管道传送到轧辊的上方,压缩空气管道内的高压气体在喷嘴入口处将高压冷却水转换成混合的高压汽雾,由喷嘴喷出,汽雾呈扇面状喷射在轧辊上对其进行冷却(如图所示)。扇面数与气雾可以根据实际情况进行调节。本发明可用于冶金领域的各种轧辊,对异形轧辊的冷却效果尤佳。

本发明涉及一种CMT电弧增材制造用复合颗粒强化金属粉芯焊丝及其制备方法、应用,包括:焊丝管和被包于其内的药粉;所述药粉以质量份计如下:钼粉38‑45份,碳化硼5‑12份,碳化铬40份,高碳铬铁10份,复合变质剂3‑5份;其中,所述复合变质剂包括:纳米碳化钛、碳化钨和铁粉。本发明综合利用Mo2FeB2、纳米TiC、WC改变Cr7C3形态,以解决CMT电弧增材制造工艺热输入低、熔池存在时间短、冶金反应不充分的问题,获得了更优的增材制造和再制造效果。

777

777

0

0

本发明提供一种改性超细粉煤灰掺合料的制备方法,具体是将冶金工业固废矿渣立磨粉磨至比表面积>450m2/kg,然后分选得到比表面积>650m2/kg的超细矿粉,将燃煤电厂工业固废粉煤灰球磨粉磨>450m2/kg,然后分选得到比表面积>750m2/kg的超细粉煤灰,将超细矿粉与超细粉煤灰按照最大0.5:1比例复合制备水泥或混凝土掺合料,效果达到S95级别矿粉。本发明提供的改性超细煤灰掺合料的制备方法优点在于:能够大规模综合利用粉煤灰,降低了混凝土的成本,因其水化热低降低了混凝土微裂缝的产生,使工业固废资源得以综合利用。

1104

1104

0

0

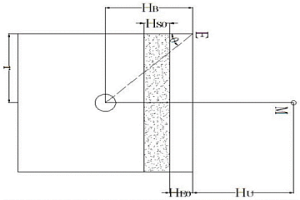

本发明涉及钢铁冶金技术领域,具体涉及一种控制钢包倒渣量的方法,所述方法包括以下步骤:S1:将内径为r的钢包竖直移动到倒渣位置,并保证钢包渣液液面与钢包中轴线垂直;S2:设定倒渣完成时倒渣位置正上方的测量点M到钢包上表面内沿上一点E的目标距离L0;S3:倾斜钢包,开始倒渣,不断测定测量点M到钢包上表面内沿上一点E的距离L,并将获得的距离L作为实时参量输入控制系统;S4:当距离L达到倒渣要求的目标距离L0时,控制系统发出实时信号,钢包停止倾倒。本方法将难以测量的角度数值转化为容易测量的距离数值,通过对距离参数的控制实现对倒渣量的控制。

935

935

0

0

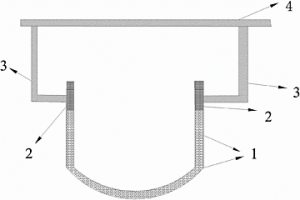

本发明属于钢铁冶金技术领域,具体地讲,本发明涉及一种通过溢渣法降低钢包顶渣氧化性的装置及使用方法。所述通过溢渣法降低钢包顶渣氧化性的装置包括排渣器和连接器2,排渣器为圆桶状,底部横截面为弧形。固定装置与连接器连接并把连接器固定到炼钢平台上。本发明还提供一种通过溢渣法降低钢包顶渣氧化性的方法。本发明用极其简单的装置解决了钢包顶渣氧化性过高的问题,设备投资低、易实现,具有意想不到的效果。

961

961

0

0

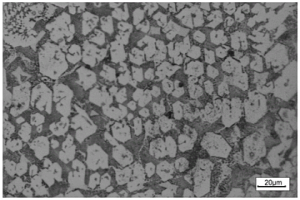

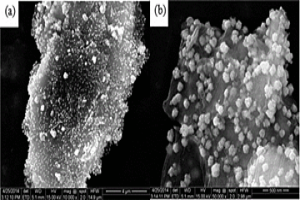

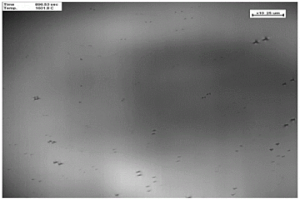

本发明属于材料科学技术领域,涉及一种在碳素钢的表面采用原位热爆合成致密的镍-铝(Ni-Al)基金属间化合物耐腐蚀涂层的制备方法。本发明首先按照摩尔百分比Ni粉为50%~75%、Al粉为25%~50%的比例准备Ni粉和Al粉,并通过无水乙醇均匀混合;然后在湿法均匀混合的基础上经过烘干、在550℃~600℃的加热炉中激发原位热爆反应,在碳素钢基体上生成Ni-Al基金属间化合物涂层。本发明制备的涂层内部结构致密无孔洞,与碳素钢基体呈冶金结合,具有较高的结合强度。本发明是一种经济价值高的涂层制备技术,可广泛应用于耐高温腐蚀的防护涂层的制备。

955

955

0

0

本发明公开了一种超级润滑剂及其制备方法,解决了目前润滑剂使用时导致的烧结炉的污染、积碳、残留以及加入量过大等问题。它是由以下原料制成的:EBS腊粉,低分子PE蜡,PETS,聚酰胺蜡,合成多链酰胺蜡,山梨酸酰胺,低分子PEO,EBO,合成酰胺蜡,芥酸酰胺。本发明的超级润滑剂为有机材料,不含金属成分,在烧结过程中,无残留无污染、分解彻底;可以广泛应用于铁基等粉末冶金制品行业,也可应用于硬质合金、结构陶瓷材料、磁性材料、塑料制品、橡胶制品在压制、脱模过程中需要降低摩擦,延长模具寿命,提高产品质量的行业中。

1200

1200

0

0

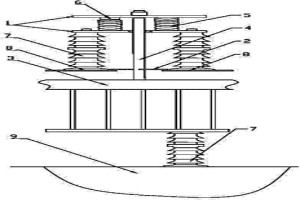

一种新型静电除尘绝缘装置,主要解决绝缘瓷瓶内壁容易积灰、结露、容易爆裂等问题,包括支撑板、阴极框架、阴极连接轴,所述阴极连接轴下端连接阴极框架,阴极连接轴上部穿过两层支撑板,其末端固定于上部的支撑板上,所述两层支撑板之间固定有压缩弹簧,下部的支撑板的底部固定有两个绝缘支撑轴,两个绝缘支撑轴位于阴极连接轴两侧,绝缘支撑轴底部设有固定钢板;所述两绝缘支撑轴底部还分别设有半圆形聚四氟乙烯板,半圆形聚四氟乙烯板卡在阴极连接轴外侧。本发明有效解决潮湿工况下,电场绝缘击穿问题,广泛适于冶金、化工、电力建材等行业的静电除尘。

1053

1053

0

0

本发明属于冶金生产领域高炉燃料质量控制与高效利用,特别涉及一种预测捣固焦炭配煤结构的方法,包括:通过光学组织方法获得捣固焦炭的各类光学组织比例;通过采用回归方程预测捣固焦炭的高温热性质;通过配煤预测指数的大小预测捣固焦炭配煤结构,其中,配煤预测指数为捣固焦炭与顶装焦炭对高温热性质预测的差值。通过本方法可以预测捣固炼焦工艺原煤堆密度,按照本方法,可判断捣固配煤中弱粘结煤的配加比例,并从上述方面指导钢铁企业根据需求选购捣固焦炭。

812

812

0

0

本发明公开一种镀铜石墨烯增强金属基复合材料的制备方法,制备方法包含以下步骤:先将氧化石墨烯粉末表面化学法镀铜,制得镀铜石墨烯粉末;将镀铜石墨烯粉末与金属粉末进行球磨混粉,制得镀铜石墨烯/金属混合粉末;采用粉末冶金温压工艺,对镀铜石墨烯/金属混合粉末进行温压成型,烧结,采用挤压、锻压和轧制等工艺进行复合材料加工成型制得。本发明采用镀铜石墨烯粉末为增强体,制备方法简单,成本较低,可设计性强,得到一种界面结合好,高致密化,具有很好的力学性能和热物理性能的镀铜石墨烯增强金属基复合材料,具有良好的产业化前景。

1157

1157

0

0

本发明提供一种高熵MAX相吸波材料及其制备方法,属于吸波材料制备技术领域。该高熵MAX相吸波材料的名义分子式为Mn+1AXn,其中,M为选自IIIB、IVB、VB和VIB族元素中的至少四种元素,A为选自IIIA、IVA、VA和VIA族元素中的至少一种,X为碳元素,且n为1、2或3。其中同一位中元素配比可以根据实际需求进行调控。本发明中该高熵MAX相吸波材料具有纯度高、吸波性能好、吸收频带宽的特点,在吸波材料领域有极好的应用前景。同时本发明采用的粉末冶金方法,工艺简单,生产效率高,不仅解决了大批量生产的问题,而且能耗低,生产成本低,因此具有良好的实际应用之价值。

710

710

0

0

本发明涉及一种高耐磨磨辊及其制备方法,高耐磨磨辊包括镶块A、镶块B和基体,镶块A、镶块B均为一头粗一头细的棒状结构,所述的棒状结构埋设在基体中,棒状结构的细头端面露在基体表面与基体表面形成磨辊的工作面,且镶块A与镶块B的细头端面间隔均匀地交错分布于基体表面;其中镶块A采用中高合金钢,镶块B采用超高合金铸铁,基体采用中合金钢。先铸造镶块A和镶块B,然后将镶块A和镶块B事先预埋到磨辊的铸型内,再浇注磨辊基体铁液,基体铁液与镶块A和B冶金结合,获得磨辊毛坯,磨辊毛坯经过退火、淬火、回火获得磨辊成品。本发明磨辊具有良好的安全性和耐磨性,使用范围广泛,不易断裂易于回收利用。

1016

1016

0

0

一种在烧结机的风箱内实现冷、热风分流的方法及其风箱,属于烧结机余热回收方法及其设备的技术领域。本发明要解决的技术问题在于,在烧结机风箱内实现冷、热风的分流,进而较经济地实现对烧结机产生的高温烟气的热能回收;同时,还要提供一种实现本发明所述方法的烧结机风箱。本发明的基本特征在于:在烧结机的风箱内,在靠近并与烧结机滑道平行的方向上设置分流板。本发明适用于冶金行业中的烧结机,能够有效地保持从烧结矿中进入风箱的、高温的烧结热风的热工品质,便于经济有效地从中提取具有较高品质的热能资源。

993

993

0

0

本发明公开了一种高强度高耐磨性的高温自润滑复合材料及其制备方法,属于高温自润滑复合材料技术领域。它是由以下原料制成:FeCrWMoV合金粉末、Al2O3+SiC陶瓷粉末、复合造孔剂、Cu3P粉末、石墨粉、复合固体润滑剂,其制备过程是将FeCrWMoV合金粉末、Al2O3、SiC、TiH2、CaCO3、石墨、Cu3P粉末按照比例混合均匀后,用粉末冶金法烧结出微孔预制体,然后利用真空浸渗技术将复合固体润滑剂浸渍到微孔预制体中,得到高温自润滑复合材料。该复合材料不仅能够实现高温自润滑,而且具有高强度、高耐磨性的特点。

1121

1121

0

0

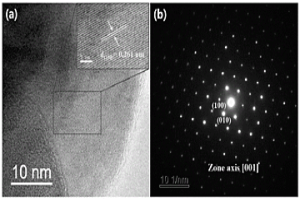

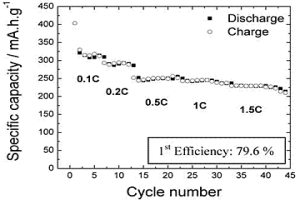

本发明涉及一种用于锂离子动力电池负极的碳材料及其制备方法。本发明采用石油焦碳、沥青焦碳、针状焦碳或冶金焦碳为起始原料,经过机械处理,热处理、化学处理及材料表面修饰处理过程。本发明还提供经过该方法制备的锂离子动力电池负极材料。本发明方法制备的焦碳材料具有可逆充放电容量大,高于240-300mA.h.g-1,首次库伦效率高,大于50-90%以上,循环性能稳定,300次循环时容量保持率大于50-90%,充放电倍率性能高于石墨的优点。

1080

1080

0

0

本发明公开了一种耐高温料位检测装置,属于检测装置,其结构包括仪表和导波管,所述的仪表为雷达料位计,所述的导波管为金属材质,包括横向导波管、导波弯管、竖向导波管和导波喇叭口,所述的横向导波管与竖向导波管之间设置有导波弯管,所述的竖向导波管的下端设置有导波喇叭口,所述的横向导波管与仪表之间通过连接法兰相连,所述的横向导波管上设置有吹扫接口,所述的吹扫接口上设置有螺栓。与现有技术相比,本发明的一种耐高温料位检测装置具有不受高温、粉尘影响,同时又能准确、稳定实时检测烧结布料料位,满足冶金烧结布料工艺及工况的要求,费用低,设备维护量小等特点,因而具有很好的推广应用价值。

1140

1140

0

0

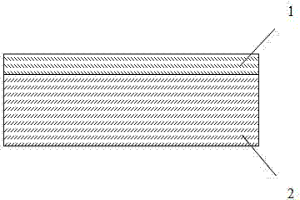

本发明公开了一种复合耐磨钢板生产方法,属于金属材料技术领域。用真空电子束密封焊接普通钢材料和耐磨钢材料,生产制造复合耐磨钢板。本发明方法充分利用普碳钢或低合金钢良好的塑韧性及耐磨钢板的耐磨性,原料选取方便、成本低、板型平整、结合力强,可以大大提高钢板的耐磨性、抗冲击行和耐腐蚀性,延长使用寿命和更换周期,可广泛应用于采矿、冶金、陶瓷等行业。

1151

1151

0

0

三节炉熔炼高铝球墨铸铁生产方法,属于冶金技术领域,其工艺步骤为:1)利用球铁水的熔炼工艺制得合格的球墨铸铁铁水,2)利用冲混工艺,将已熔炼好的铝水经三氧脱气剂进行脱气处理后,按球铁水75%、铝水25%的比例冲混。经过试验在1100℃,保温40小时,不发生氧化现象。实践证明,用三节炉熔炼高铝耐热球墨铸铁是土法上马,自力更生的结晶。具有投资少,见效快,经济效益高等优点。用此法生产的高铝耐热球墨铸铁,完全适应锅炉耐热铸件和其它电炉、燃烧炉等高温环境下所需要的耐热铸件。

839

839

0

0

本发明属钢铁冶金技术领域和气固相热交换或热反应领域,涉及一种含铁物料的还原装置,具体涉及一种含铁物料悬浮还原工艺方法,以及实现该方法的粉状含铁物料的快速加热、快速反应及分离的含铁物料还原装置。本发明的喷射还原炉中气、固两相向上并流,气固两相接触充分,传热、传质系数大,使含铁物料得以快速还原,干燥速度快,物料颗粒在系统中平均停留时间大为缩短。系统热效率大大提高,热耗降低,系统稳定性好,设备安置紧凑,占地面积小,投资费用少,生产能力高,产品金属化率高,在70~90%范围内可控,质量均匀。

1109

1109

0

0

本发明属于钢铁冶金技术领域,具体地,本发明提供了一种镁处理用包芯线及其使用方法,通过将包芯线中的金属镁替换为高熔沸点的离子型化合物碳化镁,降低镁处理时的剧烈程度,以提高镁元素的回收率,减少钢液面扰动情况,降低镁处理时间、提升生产效率。

1108

1108

0

0

本发明涉及钢铁冶金技术领域,具体涉及一种连铸异常坯内部质量的检测评估方法,包括对连铸异常坯低倍检测、成分偏析检测、氧氮含量检测、夹杂物检测、超声波水浸无损探伤检测。本发明通过对异常坯进行低倍检测、成分偏析检测、氧氮含量检测、夹杂物检测、超声波水浸无损探伤检测,综合分析评估方法,对异常坯质量进行检测评估,结合轧制工艺确定异常坯的质量等级,能够有效降低生产成本与最终产品质量异常。

745

745

0

0

本发明属于钢铁冶金的技术领域,具体的涉及一种H型钢保护浇铸用水口及其使用方法。该H型钢保护浇铸用水口,包括中间包上水口和浸入式水口,中间包上水口的下部加工有外螺纹;浸入式水口的上部加工有内螺纹;中间包上水口与浸入式水口先通过内、外螺纹相连,再在连铸钢流热量作用下内、外螺纹的两种耐火材料之间发生烧结反应,进一步加固中间包上水口与浸入式水口之间的紧密连接。所述H型钢保护浇铸用水口能使中间包上水口和浸入式水口之间连接的密封性更好,减少中间包上水口和浸入式水口之间溢钢、吸气等问题的出现。

772

772

0

0

本发明涉及一种利用粒钢维护转炉渣面的方法,属于钢铁冶金炼钢技术领域。包括以下步骤:1)提前一炉次测量转炉炉底高度和渣面侵蚀严重部位中心距炉口的距离;2)根据转炉渣面侵蚀位置确定粒钢在废钢斗中的装入位置,将所有废钢装入废钢斗中,待用;3)出钢完毕进行溅渣操作,并按照一定的参数控制溅渣枪位和氮气压力;4)溅渣完毕确认炉渣流动性达到渣面维护要求,将废钢加入炉内后,再将转炉摇至水平位置停留5秒后进行兑铁操作;5)兑铁完毕后,降枪进行正常冶炼。本发明使粒钢在装入过程时平铺在炉渣表面,并与炉渣粘合在一起,在冶炼过程中提高炉渣抗侵蚀能力,减缓冶炼过程对转炉渣面侵蚀,提高转炉炉体运行安全性,降低炉体维护成本。

932

932

0

0

本发明公开了一种玄武岩纤维板的制备方法,先将玄武岩纤维加工成网状结构的玄武岩纤维立体织物,然后用液态的热固性树脂充分浸润玄武岩纤维立体织物,冷却固化后得到玄武岩纤维板。本发明利用玄武岩纤维作为制作板材的原料,充分利用了玄武岩纤维的优良性能;本发明在制板前对玄武岩纤维进行了预处理,使得玄武岩纤维之间相互连接,制得的玄武岩纤维立体织物能够充当玄武岩纤维板的骨架;本发明使得液态的热固性树脂可以充分浸润玄武岩纤维立体织物,将热固性树脂与玄武岩纤维立体织物的优良性能结合起来,使得产出的玄武岩纤维板同样具有优良的性能,能够在建筑、化工、冶金、航空航天等多个领域广泛使用。

1093

1093

0

0

本发明涉及一种用于圆筒混合机的搅拌装置及圆筒混合机,属于冶金设备技术领域,利用电机驱动减速器并带动搅拌轴旋转,且搅拌轴的旋转方向与筒体旋转方向相反,能够提高混合时间,增强混合效果,同时,搅拌叶片的延伸方向与搅拌轴的轴向存在小于90°的夹角,提高混合效果,旋转叶片在旋转过程中将粘接在筒体内壁的混合料清除,降低筒体的运行负荷,降低能耗,增加筒体的有效混合体积,提高填充率,减少人工清理作业,降低劳动强度。

1036

1036

0

0

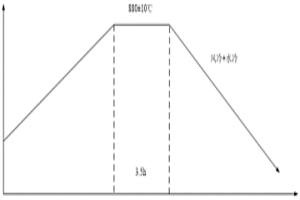

本发明属于冶金工程领域,具体的说是,涉及一种F45MnVS钢材连续正火热处理方法,包括以下步骤:1)加热区域控制;2)保温区域控制;3)钢材运行速度控制;4)加热区间和保温区间控制;5)各个区间的温度控制;6)快速冷却区域控制;7)钢材降温。该方法适合辊底式无氧化退火炉连续生产,并改善F45MnVS钢材的韧性指标,并保证F45MnVS钢材的屈服强度和抗拉强度。

857

857

0

0

本发明涉及一种高碳当量钢的氢致裂纹控制方法,属于冶金及轧制技术领域。具体步骤如下:(1)KR铁水预处理及废钢准备;(2)转炉冶炼;(3)LF精炼;(4)RH真空精炼;(5)连铸浇注;(6)连铸坯带温切割;(7)连铸坯堆垛缓冷;(8)成型后钢板堆垛缓冷;(9)缓冷后钢板切割。本发明针对高碳当量钢的特点,对转炉冶炼流程各工序吸氢特点及铸坯脱氢分析,实现炼钢流程全工序控氢,确保高碳当量钢氢含量得到有效控制,并针对不同厚度规格高碳当量钢钢板轧制后进行分类缓冷脱氢,最终实现高碳当量钢板氢的有效控制;同时为解决高碳当量钢板在加工过程产生氢致裂纹对其切割工艺进行优化调整,减少高碳当量钢板的氢致裂纹发生几率。

北方有色为您提供最新的山东济南有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!