全部

901

901

0

0

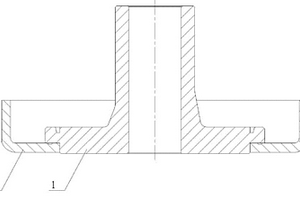

本发明提供了一种组合轴承的制造方法,所要解决的问题是:在压缩部件与壳体之间采用机架连接,装配工艺复杂,成本较高。本发明的要点是:制造轴承主体选用烧结类金属材料以粉末冶金方法或含石墨的铸铁材料以精密铸造方法一次成型;以模具成型方式制造连接架,其材料选用易与壳体焊接的材料;将轴承主体的法兰盘固定在连接架上。本发明的有益效果是:焊接时变形发生在连接架上,通过对连接架结构的合理设计和材料的合理选用可使其吸收这部分变形,不再传递到轴承。组合轴承的制造成本低,生产效率高,批量一致性好,装机使用整机质量稳定性好。

706

706

0

0

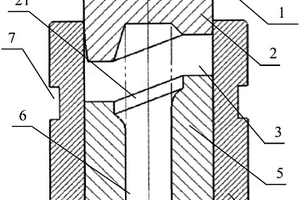

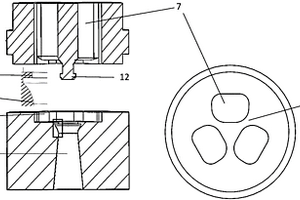

一种带大扭角法兰和中间法兰的锻件成形方法及成形模具,属于冶金系统锻造技术领域。本发明的成形方法,包括:对棒料进行下料、平端面和倒圆角,并进行加热,保温准备进行锻造;模具预热后,将下胎模放入外模套中,将棒料放入下胎模的型腔内,在外模套内放入上胎模,将上胎模和下胎模逐渐打靠,将锻件从模具中取出,并重新加热;将锻件拔长杆部,将锻件从加热炉中取出,使用测具进行定位确定分料处;采用摔子将杆部进行滚圆,并卡压中部凹档;接着,采用摔子滚圆直径,并拔长、滚圆杆部端头;最后,使用测具进行定位确定中间法兰处,并保证锻件的总长度满足要求。本发明的成形模具,包括外模套,在外模套的通孔内设置有具有型腔的下胎模和上胎模。

1142

1142

0

0

本发明涉及陶瓷表面改性领域,为一种功率模块金属化陶瓷基板及其金属化的方法,首先采用磁控溅射或电弧离子镀在功率模块陶瓷基板表面沉积厚度为0.1-5微米铜或银;然后采用化学镀或电镀技术沉积厚度为50-1000微米的铜、银、铜合金或银合金;最后可采用磁控溅射或电弧离子镀技术沉积厚度为0.1-5微米的银、金、锡或镍,或者可采用化学镀或电镀的方法沉积厚度为2-5微米的锡或镍层。通过本方法获得的金属化陶瓷器件,具有载流能力大、导热及散热能力强、容易与其他金属或陶瓷及复合材料焊接、气密性好、质量可靠和稳定等特点,可用于真空器件、航天、航空、广播电视、通信、冶金、医药、高能物理等领域。

798

798

0

0

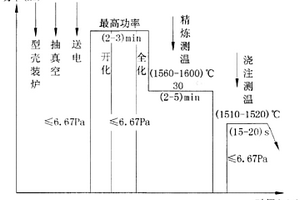

一种超薄窄弦细长无余量定向工作叶片变速拉晶方法(工件材质为DZ417G合金):首先将DZ417G合金熔化后升温至1560~1600℃,进行高温熔体处理(2~5)min;然后降温至1510~1520℃浇注;合金浇注后静置20~40s,先以5.0~7.0mm/min的拉晶速率下移壳型,以便于充分选晶和消除缘板疏松;后改为5.5~6.5mm/min的拉速;最后改为4.5~5.5mm/min拉晶速率进行定向凝固。本发明显著提高了超薄、窄弦、细长、无余量涡轮工作叶片冶金质量,能很好地控制纵向拉晶裂纹和夹杂,提高表面晶粒度,控制叶片变形量,提高叶片精铸合格率。

本发明属于冶金技术领域,特别涉及一种捕集矿化铝电解烟气中的CO2制备碳酸钙并回收CO方法。本发明方法是首先利用电石渣浆制备含钙水溶液,将其送入射流式全混反应器中,与铝电解产生的烟气进行气液两相矿化吸收反应,得到碳酸钙矿浆,采用变压吸附工艺,对逸出的CO尾气进行分离提纯得到纯CO气体,加压液化得到CO燃料,对得到碳酸钙矿浆进行过滤分离,得到碳酸钙产品和过滤清液,过滤清液直接返回矿浆槽中循环使用,所得碳酸钙产品的纯度大于98.0%,白度大于85.0%。本发明中利用废电石渣浆作为铝电解烟气中CO2的矿化吸收剂,解决了PVC行业的废电石渣浆的污染问题,还解决了铝电解过程的CO2温室效应气体的低成本高效捕集与矿化封存的问题。

1008

1008

0

0

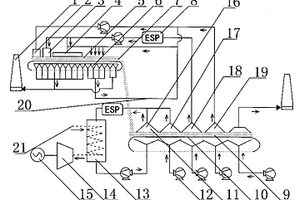

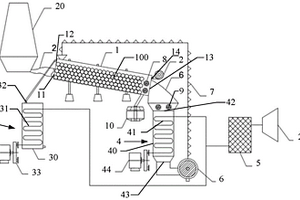

本发明属于冶金过程余热资源回收与利用技术领域,特别涉及一种基于节能减排的烧结过程中、低温余热资源的高效回收与利用方法。其特征是不但对温度较高的冷却废气进行回收,而且对温度较低的冷却废气、烧结废气也进行回收,在优先用于改善烧结工艺条件的前提下,梯级利用已回收的各种品位的余热,本发明充分考虑了余热回收与利用的有机结合,克服了余热资源放散严重、回收利用模式单一等问题,实现了冷却废气和烧结废气两种余热资源的高效回收与利用,具有改善烧结工艺条件、高效回收与利用烧结余热资源和减少大气污染物排放等优点。

839

839

0

0

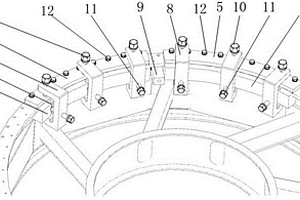

一种智能控制宽厚板坯矫直区内弧角部温度的系统及方法,属于钢铁冶金的连铸二冷温度控制技术领域。系统:包括测温装置、导流装置及控制系统,测温装置由测温管和红外测温探头组成,红外测温探头设置在测温管上端,测温管上端与压缩空气管道相连通;导流装置的支撑架连接杆顶端与水平支撑架相连,支撑架连接杆底端与冷却水收集导流管相连;测温管与测温装置液压推进器相连,导流装置的水平支撑架与导流装置液压推进器相连,液压推进器与控制系统相连。方法:以连铸坯矫直区内弧角部表面实际测温结果作为二冷强度的反馈,利用其与目标表面温度的差距,通过调整导流装置位置,实现对喷淋宽度动态调整,达到精确控制铸坯内弧角部进矫直区温度的目的。

701

701

0

0

本发明属于冶金固废处理领域,涉及一种低温焙烧‑水浸处理钛白酸解废渣的方法。本发明采用了低温焙烧‑浸出工艺对钛白酸解残渣中的TiO2进行回收处理,利用残渣中的钛化合物在加热条件下与浓硫酸反应生成硫酸氧钛及硫酸钛的特点,将残渣中的TiO2转变成可溶性的钛硫酸盐进入溶液,得到的浸液中含有大量的钛,结合硫酸法钛白生产工艺,从节省生产成本的角度出发,让浸液直接加入到硫酸法钛白生产系统,加入点可选择在硫酸酸解工序之后,并随系统物料一起进入生产系统的后续工序处理。

978

978

0

0

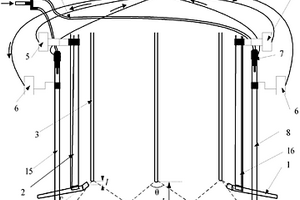

本发明的一种外燃式废钢预热竖炉及其预热方法,属于冶金领域,竖炉包括外燃式燃烧炉、废钢预热竖炉和烟气活性炭处理系统;废钢预热竖炉内设有机械手,废钢预热竖炉侧壁设有下环形烟道和上环形烟道,下环形烟道和上环形烟道一侧通过支气管与废钢预热竖炉连接,另一侧通过管道与外燃式燃烧炉连接;废钢预热竖炉内包括有二次燃烧区。预热时,向废钢预热竖炉内分层加入废钢;外燃式燃烧炉产生烟气,经由下、上环形烟道通入废钢预热竖炉内,对废钢进行分层预热,获得预热后废钢与换热后烟气,废钢进行出钢操作。该设备及方法能够大幅提高热效率,减少碳排放,解决废钢预热过程烟气难治理难题,废钢预热烟气排放可以全部达标;同时减少废钢烧损。

1059

1059

0

0

本发明的一种多功能感应加热RH精炼装置及方法,属于冶金技术领域。装置包括真空室、感应加热装置、浸渍管和钢包。浸渍管侧壁设有侧吹喷嘴,钢包底部设有底吹喷嘴,浸渍管下方插入钢包液面下,上方连接真空室;感应线圈缠绕在浸渍管外围;C字型软磁材料包裹感应线圈;侧吹喷嘴与底吹喷嘴通过钢包底部向钢液中喷吹氩气,并在真空精炼过程中进行特定的氩气底部与侧部复合喷吹。此装置采用电磁加热方法实现RH真空精炼过程中钢液温度补偿,采用氩气喷吹实现RH真空精炼装置的多功能化,且有助于脱磷、脱硫,同时提高夹杂物去除率,缩短精炼时间,适用于合金加入量大的钢种。

1101

1101

0

0

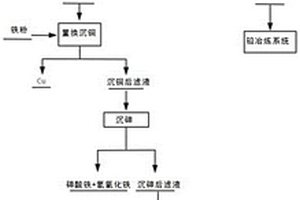

本发明属于冶金环保技术领域,具体涉及一种铅冶炼烟尘脱砷并回收有价金属的方法。包括以下步骤:首先将铅冶炼烟尘和浓硫酸混合均匀,然后对上述步骤得到的混合物进行水溶液或者稀硫酸浸出,得到浸出液和浸出渣,浸出渣送铅冶炼车间提铅,将浸出液进行铁粉置换沉铜,将沉铜后滤液加热并通空气或者氧气后,调整pH,得到砷酸铁、氢氧化铁沉淀和沉砷后滤液,对沉砷后滤液加锌粉置换沉镉。本发明利用浓硫酸的强氧化性,提供了一种含砷的铅烟尘脱砷并回收其中铜、铅、镉和锌等有价金属的方法,该法可在不添加氧化剂的条件下,使砷以砷酸铁沉淀的方式从冶炼系统中形成开路,并采用分步沉淀的方式实现了铅冶炼烟尘中砷和有价金属的高效分离和回收。

985

985

0

0

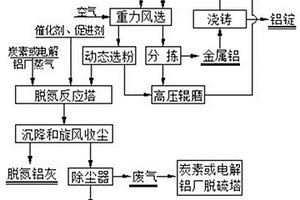

本发明属于有色冶金固废资源环保处理技术领域,涉及一种铝灰处理方法。一次铝灰风选辊磨回收金属铝,磨至一定粒级的铝灰再经流态化蒸汽脱氮,步骤如下:将一次铝灰通过重力风选机分选,金属铝和粗颗粒铝灰通过重力选粉机卸料口排出回收金属铝,粗颗粒铝灰经高压辊磨‑重力风选闭路循环后的细粒级铝灰,再经动态选粉机分选和流态化蒸汽脱氮处理。本发明特点:原料适应广,系统电耗、水耗低,流态化蒸汽脱氮处理,避免炒铝灰带来的能源浪费和环境污染,避免湿法脱氮处理长流程和环境问题,实现了回收铝再磨铝灰脱氮无害化处理的效果,达到了铝工业生产系统内铝灰高效节能无害化处理零排放的处理目的。

932

932

0

0

一种斜支板承力框架安装边裂纹的修复方法,属于航空发动机技术领域。所述斜支板承力框架安装边裂纹的修复方法包括如下步骤:对斜支板承力框架安装边裂纹进行荧光检查;沿裂纹长度方向进行打磨,去除裂纹,将待焊区域表面打磨成60°的坡口,并清理待焊区域;采用焊接变形控制夹具压紧待焊区域左右两侧;焊接修理;对焊接部位进行荧光检查和X光检查;对补焊后的斜支板承力框架整体进行真空热处理;手工打磨;分别测量端面一和端面二的壁厚;跳动检查和车加工;尺寸测量。所述斜支板承力框架安装边裂纹的修复方法能够降低发动机维修成本,延长零件的使用寿命,并且修复后零件的冶金性能及尺寸精度满足发动机使用要求。

1181

1181

0

0

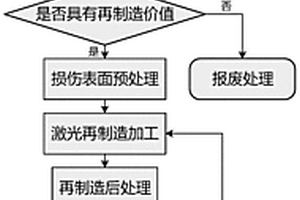

本分明涉及一种基于激光熔覆的机床主轴再制造方法,属于激光再制造技术领。包含七个步骤:1:清洗主轴表面,去除油污;2:根据零部件损伤机理及损伤特征理论,应用检测技术,对回收零部件进行检测;3:根据主轴损伤检测结果,对其剩余价值进行综合分析,并判断是否对主轴进行再制造;4:根据激光再制造技术要求,去除主轴损伤表层;5:选择工艺及材料对主轴进行激光再制造加工,在主轴表面形成冶金结合激光熔覆层;6:后处理使主轴恢复原有尺寸及精度;7:检测并判断修复质量,若修复质量不合格,则返回步骤4重新进行再制造;若合格则主轴激光再制造完成。本发明主轴再制造工艺过程规范,最终得到抗拉强度与显微硬度良好的主轴表面涂层。

968

968

0

0

本发明公开了一种超高温熔化公斤级氧化物和金属粉混合物的方法,属于材料高温冶金技术领域。采用分瓣式水冷铜坩埚,采用电磁感应加热坩埚内的氧化物和金属粉混合物,氧化物和金属粉预先埋入小金属环,上述材料在惰性气氛下熔炼。由于氧化物在室温下为介电体,电磁场不能把氧化物和金属粉的混合物加热至熔化,因此采用利用电磁场加热预埋入的小金属环直至熔化,金属环周围的氧化物和金属粉混合物被金属环加热至一定温度后可以吸收电磁场能量,高频电磁场逐渐将小金属环周围的混合物加热熔化,最终熔池逐渐扩大至全部坩埚材料,保温一定时间确保混合物全部熔化,并且金属层和氧化物良好的分层。

1180

1180

0

0

本发明属于冶金技术领域,具体涉及一种降膜管及其制造工艺,降膜管包括1#电解镍,还包括以1#电解镍为基准的重量百分比含量的复合脱氧剂:Mn:0.05%‑0.30%、Ti:0.04%‑0.15%、Si:0.03%‑0.15%、Mg:0.03%‑0.05%、Ce+La:0.03%‑0.08%,以及以1#电解镍为基准的重量百分比含量的性能添加剂:Cr:0.20%‑0.50%、Fe:0.05%‑0.25%、Cu:0.10%‑0.30%。本发明通过添加多种元素,提高了降膜管的抗拉强度和屈服轻度,以及耐腐蚀的强度,提高的管件的使用寿命,节省了设备的维修及维护成本。

本发明公开了一种Ti‑Al系合金粉末的电子探针样品制备方法及显微偏析的检测方法,属于粉末冶金钛合金加工技术领域。该方法包括:(1)按比例配比Ti‑Al系合金粉末和导电镶嵌料粉末;(2)将混合均匀的粉末进行热镶嵌;(3)将镶嵌后的试样进行粗磨、精磨、抛光和清洗,即得本发明的电子探针样品;(4)采用电子探针将不同粒径的电子探针样品沿着粉末截面的直径方向进行EPMA定量线扫分析,每个粉末颗粒的测试点不少于10个,测试主要合金元素(如Al)的含量,并表征粉末颗粒的显微偏析情况。本发明操作简便灵活,实验成功率高,易于推广,应用前景广阔。

947

947

0

0

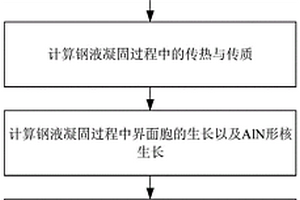

本发明提供一种钢液凝固过程中AlN夹杂物析出情况的预测方法,涉及到冶金领域。该方法首先收集钢种成份以及凝固条件,然后计算凝固过程中传热与传质,凝固过程中界面胞的生长及凝固过程中AlN形核与生长,进而建立Fe‑C‑Al‑N四元合金凝固中AlN析出模型。根据浇铸温度、溶质成分、冷却速率等连铸工艺条件,通过建立的AlN析出模型对其析出规律进行预测,并利用数据分析和可视化处理软件数据图像化显示AlN的析出位置、大小、形状和尺寸,以及定量化AlN析出数量。本发明提供的钢液凝固过程中AlN夹杂物析出情况的预测方法,为优化凝固技术、控制钢中AlN析出物尺寸和提高铸坯质量提供了理论指导。

1166

1166

0

0

本发明涉及冶金能源回收利用技术领域,公开了一种干式破碎熔渣显热回收系统及发电系统,通过在冷却器内采用冷却剂和冷却风协同冷却熔渣,使熔渣迅速凝固放热,使其性质接近水泥材料的水硬性和强度,方便后续进行回收利用处理,减少环境污染。然后采用热交换的方式回收冷渣和从冷却器内排出的冷却风的热量,从而有效回收熔渣显热,提高热回收率,便于后续对回收热能进行再利用。而且通过热交换的方式对熔渣显热回收利用,具有能耗低、处理简单、污染小等优点。

730

730

0

0

本发明涉及钢构件表面抗磨损涂层的制备领域,具体为一种包含二氧化钼的自润滑涂层的电火花沉积制备方法。基体材料采用钢,电火花沉积用电极为镍粉与二硫化钼粉烧结而成的复合材料电极,采用电火花沉积技术,在钢基体表面沉积包含二氧化钼的自润滑涂层。采用镍粉与二硫化钼粉末一起经压制烧结成复合材料电极,复合材料电极中镍粉与二硫化钼粉的质量比例为(50~80):(20~50)。该自润滑涂层与钢基体为结合力强的冶金结合,二氧化钼增强自润滑涂层的硬度,使自润滑涂层具有更好的减摩耐磨效果,能够解决在摩擦磨损环境下钢构件表面的磨损问题。

813

813

0

0

为了改善粉末合金的硬度,耐磨性,设计了一种烧结溶解法制备的多孔铝材料。采用纯Al粉,纯Mg粉及水溶性造孔剂为原料,所制得的烧结溶解法制备的多孔铝材料,其硬度,致密化程度,抗弯强度都得到大幅提升。其中,随着烧结温度的升高,生成孔边缘由尖锐逐渐变得圆滑,间隙孔数量减少,致密化程度增大,在650℃烧结效果最好,延长烧结时间有利于烧结的进行,过长的烧结时间容易引起铝颗粒熔化,影响造孔剂颗粒的脱除。在Al粉中加入少量Mg颗粒,可以破除Al2O3薄膜,促进Al颗粒间冶金结合,促使孔结构收缩,同时在孔隙内壁生成质硬高强的MgAl2O4尖晶石,有利于多孔铝材料力学性能的提升。本发明能够为制备高性能的多孔铝材料提供一种新的生产工艺。

888

888

0

0

本发明涉及一种由含镍与铁的混合熔渣生产的方法,其包括如下步骤:S1、炉渣混合:将镍冶炼渣加入反应装置中,加入铅冶炼渣、高炉渣、钢渣和铁合金渣中的一种或多种,形成混合熔渣;将混合熔渣加热至熔融状态,同时加入氧化铜矿物、硫化铜矿物、氧化镍矿物、硫化镍矿物、含铜物料中的一种或几种;混合均匀作为反应熔渣,并实时监测反应熔渣,同时通过调控使混合后的反应熔渣同时满足条件a和条件b,获得反应后的熔渣;S2、分离回收。本发明的由含镍与铁的混合熔渣生产的方法,反应时间短、工艺流程短、金属回收率高、生产成本低、处理量大、环境友好、经济收益高、有效解决冶金资源与热能高效回收利用问题。

1153

1153

0

0

一种高合金基体金属陶瓷复合材料及其制备方法,属于耐磨材料领域。该高合金基体金属陶瓷复合材料,按体积比,高合金基体材料:金属陶瓷增强颗粒=(1~10):1;高合金基体材料C:1~8%;主合金元素为:Ni:0~60%、Mo:0~60%、Cr:0~40%、Mn:0~30%、V:0~20%、Ti:0~20%、W:0~15%、Nb:0~15%;微量添加元素为B、Si、Zr、Cu、Co、Al和稀土中的一种或几种;余量为Fe及不可避免的杂质。其制法采用程序控温液相烧结法制备,可直接用于耐磨材料,也可经后续热处理后,用于耐磨材料,复合材料中增强相与高合金基体的冶金结合界面达到40μm~1mm,整体热处理后末产生裂纹,符合耐磨材料领域的使用条件。

一种中强度高吸能镁合金及可深度冷弯管材的制备装置和方法,属于金属材料技术及冶金技术领域;镁合金成分按质量百分比分别为:Zn:1.5~2.2%,Ce:0.2~0.7%,La:0.1~0.2%,Mn:0.3~0.9%,Zr:0.06~0.6%,Ca:0.1~0.3%,Al:0.5~1%,余量为Mg及杂质;其中,按质量百分比,Ce:La=(2~7):1,Mn:Zr=(1.5~5):1,杂质Fe<0.003%;该装置包括中空的挤压杆、分流挤压上模、分流挤压下模、挤压筒、挤压垫片和涡轮增压冷却系统;方法:1)将原料进行熔炼,对熔体进行净化处理;2)将熔体降温至680~700℃进行半连续铸造;3)将经过均匀化处理和预处理后的镁合金棒材,进行分流挤压,制得可深度冷弯高吸能镁合金管材。

1075

1075

0

0

一种室温电沉积制备铝钛合金膜的方法,涉及一种制备铝钛合金膜的方法,所述方法包括镀液的制备、钛丝处理、铜基体处理、恒电流预电沉积、恒电流电沉积;以石墨作阳极,铜片作阴极,控制电流密度为6‑20毫安/平方厘米,进行电沉积,即可获得纯净且颗粒大小均匀的铝钛合金膜。本发明采用钛丝作阳极,进行预电沉积获得钛离子,代替已有技术中采用氯化钛作为电解质,解决了氯化钛制备工艺复杂的问题,同时克服了用铸锭冶金技术制备合金,成分偏析和组织不均匀,合金化周期长,合金过程中容易引入杂质,从而影响材料的性能的问题,该方法成本低、工艺控制简单生产的铝钛合金膜纯净且颗粒大小均匀。

923

923

0

0

本发明涉及向心叶轮铸件领域,具体为一种合金整体细晶向心叶轮铸件的制备方法。在铸件凝固过程中施加旋转磁场,电磁场可穿透金属液,与金属液间产生相对运动,使得金属液内的磁通量发生变化,相当于磁场以一定的速度切割金属液,使其内部产生感应电流。这种感应电流又与感应器产生的磁场相互作用产生电磁力,作用于金属液的每个体积元上,从而驱动金属液的旋转运动。在铸件冷却凝固过程中,施加双向旋转电磁场,有效的均匀化合金微观组织,细化晶粒,使向心叶轮铸件整体晶粒度达到均匀、一致,同时可以减少合金铸件内的成分偏析和疏松等冶金缺陷,解决机械振动法和铸型旋转法中容易产生铸造裂纹等问题,可有效改善向心叶轮铸件整体晶粒度。

1121

1121

0

0

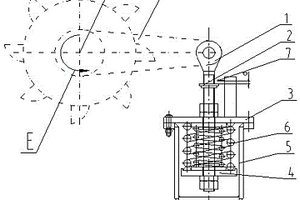

一种应用于港口、冶金、电力、煤炭、建材行业中的防止斗轮挖掘意外超载的可调力矩限制装置,包括螺杆、螺母撞铁、盖板、压板、筒体、弹簧、限位开关,螺杆上的铰孔通过铰轴与斗轮扭力臂B相连,筒体上的铰孔通过铰轴与臂架C相连;用盖板和压板将弹簧压缩并用螺母固定;将限位开关固定在螺母撞铁的上方;再将筒体与盖板用螺栓固定;所述装置的工作原理是,根据额定工作扭矩计算出弹簧额定工作行程d,现场进行调整,当斗轮超载时螺母撞铁触碰限位开关使斗轮驱动装置A停止运行,保护电机、减速机不受损坏。该装置避免电机、减速机等重要部件过载损坏、将斗轮机倾翻力矩限定在一个安全范围内、延长斗轮机的使用寿命,保证设备正常运行。

中冶有色为您提供最新的辽宁沈阳有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日