全部

968

968

0

0

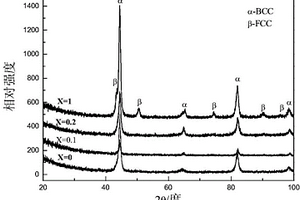

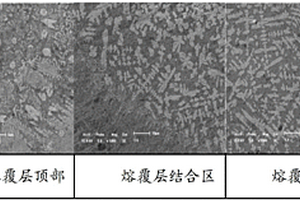

本发明提供了一种不锈钢表面耐空蚀激光高熵合金化用粉料及制备方法,属于表面工程技术领域。该高熵合金化用粉料成分由Co,Cr,Al,Ni四种金属元素和非金属元素B组成;所述粉料每种金属元素添加量为等摩尔比,非金属元素B的摩尔数为其他组元粉料的x倍,其中0≤x≤1。采用适宜的激光辐照工艺参数,通过激光反应合成表面合金化技术可制备出与不锈钢基材呈冶金结合,组织均匀细密、无裂纹、抗空蚀性能优异的高熵合金涂层。

929

929

0

0

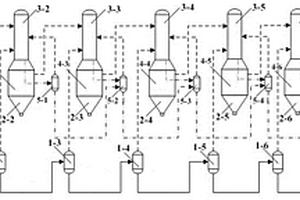

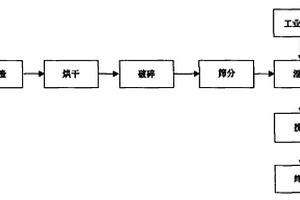

本发明属于有色冶金行业中氧化铝生产技术领域,具体涉及一种氧化铝生产中的新蒸汽冷凝水降温与热量回收方法。本发明是将氧化铝生产中的溶出工段、分解工段或其他工段进行间接换热时产生的新蒸汽冷凝水与蒸发工段产生新蒸汽冷凝水在新蒸汽冷凝水罐中混合,并在负压系统中逐级闪蒸出来的二次蒸汽,二次蒸汽进入对应的蒸发器加热室中,新蒸汽冷凝水进入下一效的新蒸汽冷凝水罐中,直至末效新蒸汽冷凝水罐闪蒸出的二次蒸汽进入水冷器中,最终产生的50℃的新蒸汽冷凝水送入电厂。以蒸汽耗量每年约100万吨的氧化铝厂为例,采用本发明的技术方案每年能够回收新蒸汽冷凝水约75~90万吨/年至电厂,达到了绿色、环保、节能的要求。

714

714

0

0

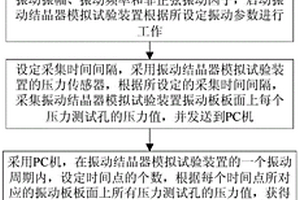

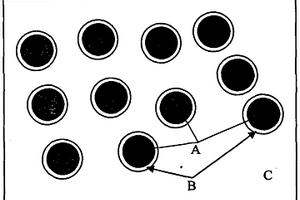

本发明一种振动结晶器保护渣消耗量的预测方法,属于钢铁冶金连铸过程计算领域;该方法首先将试验用保护渣注入并充满振动结晶器模拟试验装置的保护渣渣道中,启动振动结晶器模拟试验装置根据所设定振动参数进行工作,然后采集振动结晶器模拟试验装置振动板板面上每个压力测试孔的压力值,获得每个时间点所对应的振动板板面的渣道压力,最后预测振动结晶器一个振动周期内的保护渣消耗量;本发明首次将渣道横向压力变化应用在保护渣消耗量的预测计算中,使获得的保护渣消耗量更加精确,并与实际生产中保护渣的消耗量吻合,对现场生产具有指导意义,为分析保护渣的消耗量提供了新的思路。

796

796

0

0

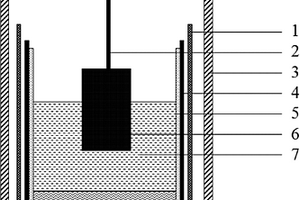

熔盐电解法从粉煤灰中提取金属的方法,属于冶金技术领域,方法一为:(1)将Na3AlF6和AlF3混合制成冰晶石基熔盐;(2)置于电解槽中加入粉煤灰;(3)加热至910~985℃,然后通电进行电解,在阴极上沉积形成铝基合金。方法二为:(1)将Na3AlF6和AlF3混合均匀制成冰晶石基熔盐;(2)置于电解槽中加入粉煤灰和氧化铝;(3)加热至930~985℃,然后通电进行电解,电解完成后在阴极上沉积形成铝基合金。本发明通过熔盐电解法处理粉煤灰,铝、硅、钛和铁等氧化物直接电沉积制备合金,实现粉煤灰的绿色高效综合利用,具有工艺简单,可在现有工业铝电解槽进行生产,且流程短,可连续化生产的优点。

本发明属于冶金技术领域,特别涉及一种屈服强度1100MPa级工程机械用非调质态热轧带钢及制备方法。本发明的屈服强度1100MPa级工程机械用非调质态热轧带钢的化学成分按重量百分比为:C0.06~0.12%,Si0.10~0.30%,Mn1.60~2.00%,Nb0.00~0.04%,V0.00~0.04%,Ti0.15~0.20%,Ni0.4~0.80%,Mo0.20~0.60%,P<0.012%,S<0.01%,余量为铁Fe,其屈服强度≥1100MPa,抗拉强度≥1180MPa,断后伸长率≥11%。本发明是采用低碳成分设计,通过合理添加微合金元素和控轧控冷工艺,生产屈服强度大于等于1100MPa,抗拉强度大于等于1180MPa,断后伸长率不低于11%,同时具有良好使用性能的结构钢带,其金相组织为晶粒较为细小的贝氏体/马氏体组织,每吨可降低成本不少于300元,可以产生很大的经济效益。

942

942

0

0

利用激光熔覆修复高速钢切削刀具的方法,是为了解决利用高频钎焊法或机械连接法机械连接法修复高速钢切削刀具,但高频钎焊法存在对刀具本身的热影响区过大,降低了刀体本身的硬度以及采用机械连接法在高速钢上加工螺纹比较困难等技术问题而设计的。该方法在真空环境下,对高速钢切削刀具基体的磨损处,通过激光熔覆硬质合金粉末,实现对切削刀具的修复再制造。本发明的特点及有益效果:可实现高速钢与硬质合金的冶金结合,一方面防止熔覆层有氧存在产生气孔影响熔覆质量;另一方面熔覆层的硬度要高于基体硬度。因此利用本发明的制备方法,可实现高速钢与硬质合金的高强度连接,实现对破损切削刀具的修复再制造。

762

762

0

0

本发明公开了一种安全阀的配置结构,尤其涉及一种在化工及冶金生产领域的蒸汽管路上安全阀的配置结构。蒸汽管路上安全阀的配置结构,包括蒸汽管,与蒸汽管连接的安全阀,与安全阀连接的排气管,所述的安全阀与排气管之间设有异径管,排气管与蒸汽管之间设有支撑管,排气管的底部设有疏水管。可以减缓安全阀轴向和径向的焊缝应力,避免焊缝开裂,蒸汽喷出,保证操作人员及生产的安全。

1094

1094

0

0

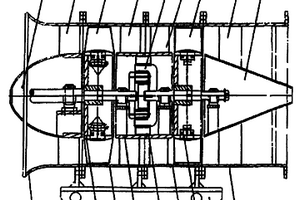

本发明属于空气动力学领域,尤其涉及一种原创型低碳技术两用轴流通风机。它包括整流罩,轴流工作叶轮:动叶及后导叶,所述的低碳技术导向叶片、低碳加力动叶设置于低碳加力叶轮主轴上;所述动叶叶型前缘、前缘至层流区域与叶型凸面上弧线、最大厚度、动叶下表面的“鱼肚”式下弧线、尾部凹面“倒鹰式”造型相匹配,动叶叶型弦长后缘角造型夹角为零。本发明具有成本低,寿命长、节约能源的新特点。其市场应用前景广泛,可用于煤矿,地铁、冶金、有色、炼钢、电站、烧结、化工、水泥、纺织等行业,对高能耗通风设备可于平价的更换。新设备投入运行2-4年可收回全部购入成本。因此,有非常广阔的市场经济效益。

本发明提供了一种Ti-Al相-Ti球形层状结构增强体的铝基复合材料及制备方法。本发明选择与基体铝具有相同金属性质的Ti颗粒作为增强体原始粉体,Ti颗粒为气体雾化球形(D50=30μm~40μm),基体铝粉为雾化球形(平均直径<2μm),Ti与Al体积比为(10~50)∶(90~50)。采用粉末冶金法,通过扩散反应生成Ti-Al相-Ti球形层状结构增强体,球形较大程度的减小应力集中,Ti-Al相为扩散反应生成从而达到很好的界面结合,同时复合增强体的层状结构使得传载能力提高,从而提高了复合材料的性能。该球形复合增强颗粒与外部基体形成“软-硬-软”力学模型,使得增强体中金属间化合物层的高强度在提高复合材料强度的同时具较低的裂纹敏感性,传递载荷过程中与基体有较好的协同变形能力,从而提高复合材料的强度。

818

818

0

0

一种气相防锈拉伸薄膜及其制造方法,其特征是由三层或五层厚度相同的薄膜复合为一体,内层和中间层含有气化性VCI,外层含有PIB增粘剂。采用缠绕薄膜的制造工艺,其特征是基体原料的树脂是聚乙烯LLDFE,添加剂为气化性VCI母粒和PIB增粘剂;其组份重量比为:加工助剂LDPE占3%-6%,LLDPE占70%-90%,气化性VCI母粒占3%-12%,PIB增粘剂占4%-12%,采用三层或五层的共挤出设备(包括吹膜法和流涎法)制造薄膜。生产出的含有气化性VCI防锈拉伸薄膜利用气相缓蚀剂的挥发保护金属表面。特别是这种薄膜实现了自动化包装,节省人力,降低劳动强度,可广泛用于冶金、金属及金属制品的缠绕防锈包装。

766

766

0

0

一种利用工业废渣高温还原解毒铬渣的方法。将盛装在渣罐中的还原性冶金渣加热熔化,当温度恒定后,向渣罐中加入铬渣,铬渣中主要以水溶性Na2CrO4和酸溶性CaCrO4形式存在的Cr(VI)有毒性,在此高温条件下Cr(VI)被还原成无毒性的Cr(III),自然冷却至室温,得到的终渣中,Cr(VI)的去除率高达99%以上。该法工艺流程合理,设备简单,易操作,充分利用物料自身的热量,热效率高,有利于铬渣高温还原,解毒彻底,且无环境污染,成本低廉,适合于工业规模解毒铬渣。

738

738

0

0

高强镁合金液态激冷固溶与时效强化的工艺方法,涉及金属材料、冶金及加工领域,它针对现有技术存在不能同时解决增强和增塑难题,而提出液态激冷固溶与时效强化的方法,该方法是将镁合金碎块置于不锈钢管熔室中,真空度保持在100PA以下,加热至720℃,保温20MIN,充氩至熔体完全熔化,冷却到650-700℃,保温5-10MIN,然后将此液态镁合金在饱和盐水或液氮中冷却,冷却1-3MIN,紧接着在170-300℃温度下人工时效6~14小时,采用本发明对镁合金加工具有使其材料强度和韧性同时得到提高的技术效果。

707

707

0

0

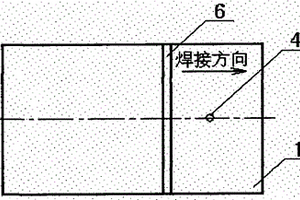

本发明提供的随焊后热焊接法,其特征在于:随着焊接,在焊接热源后55~500MM距离内对焊件横断面进行加热,温度为250℃~850℃,随后自然冷却。本发明提供的随焊后热焊接方法,其优点在于:由于后热热源离焊接热源较远(大于50MM),又无水介质,不会干扰电弧,也不会影响焊缝冶金质量;无应力、低应力焊接的实施可避免或降低焊接残余拉应力的危害,也去掉了焊后消除应力工序,省工省时省能源;焊缝和近缝区存在适当压应力对预防应力腐蚀开裂和提高疲劳寿命非常有益;较低温度(250~350℃)随焊后热可预防焊接冷裂纹,还可省去焊接后热工序,省工省时省能源并且省去专用加热设备。

913

913

0

0

本发明涉及一种中间包内利用稀土处理钢液的装置及方法,装置包括中间包本体、圆柱形反应器以及喷粉装置,圆柱形反应器位于中间包本体的中心位置,其底部中心位置设有透气孔,并设置有透气元件,钢液经钢包长水口流入圆柱形反应器并与稀土粉末充分混合,反应后从圆柱形反应器的上缘流进中间包本体。采用此装置对钢液进行处理,利用惰性气体将携带的稀土粉末通过中间包底部的透气元件吹入钢液,稀土粉末与钢液首先在容积较小的圆柱形反应器内混合,气体的搅动效果提高了稀土粉末与钢液的均匀程度,改善冶金反应的动力学条件,提高稀土粉末的收得率和利用率,具有设备简单、操作方便等优点。

897

897

0

0

本发明的一种铜冶炼烟尘的有价元素浸出回收方法,属于湿法冶金技术领域。步骤为:将烟尘与浓硫酸按一定酸尘比混合预处理;烟尘进行稀硫酸浸出,并经固液分离得到一次浸出液和一次浸出渣,浸出渣送铅冶炼系统回收;向一次浸出液中加入碱性试剂,使溶液中砷以稳定砷酸盐固体形式脱出;置换法回收铜、镉等有价金属,向沉砷后液中加入锌粉,在一定温度时间下,铜等有价金属以海绵铜的形式从溶液中沉淀回收;浓缩结晶回收锌,对沉铜后液进行净化处理后,浓缩结晶得到七水硫酸锌产品;本方法适用于浸出铜冶炼过程中熔炼和吹炼工艺所产生的烟尘,方法适用范围广,对铜、铅、锌、砷等元素处理效果好,经济效益高,适合产业化应用。

970

970

0

0

本发明的一种全程回收煤气的转炉冶炼设备与方法,属于钢铁冶金领域。设备包括依次相连的转炉炉体、烟气蒸发冷却系统、除尘系统、烟气检测系统和煤气柜,还包括氧煤枪和喷煤控制系统,所述的氧煤枪深入转炉炉体内,所述的氧煤枪包括枪体,底部设有氧枪喷头和煤粉喷嘴,所述的氧煤枪枪体上部设有煤粉及载气管、氧气管、冷却水进水管和出水管,分别用于输送煤粉、输送氧气、冷却水进水和出水,枪体内部设有煤粉通道,氧气通道,冷却水进水通道和冷却水出水通道,煤粉及载气管与制粉及喷吹系统连接。该工艺与设备的综合使用能够实现全程回收煤气,且减少CO放散,设备运行平稳,大幅降低生产成本。

765

765

0

0

本发明属于冶金技术领域,涉及一种GH3039材料的返回料熔炼方法,具体涉及一种燃机用GH3039材料的返回料熔炼方法。采用中频感应熔炼+真空感应熔炼+一次真空重熔+二次真空重熔的工艺路线熔炼的方法,提高了材料的纯净度,降低了产品的缺陷产生率,提高了产品的合格比率;产品在固定要求的热处理制度下,各项力学性能指标均较高,有效地提高了材料的各项力学性能指标;可有效地降低企业生产成本,增加材料的二次利用,起到了节能减排的作用。

1146

1146

0

0

本发明提供一种双联定向空心叶片浇注系统的设计方法。包括:浇注系统的组合;对蜡模模组进行型壳的制造;将型壳放入三室真空炉完成浇注,铸件采用浇注温度为1480℃,拉晶速度4mm/min。其中,浇注系统的组合具体包括:确立模组底盘的直径;确定叶片的工艺外延;确定起始段在模组底盘上的位置;确定模组中直管的高度;连接浇注系统充型路径;设置同中直管及浇口杯连接的横浇道;在中直管上方连接浇口杯;通过对浇注系统的组合方式的设计优化,成功解决了柱状晶在排气边位置的断晶、斜晶、露头晶等冶金缺陷问题,并有效控制了铸件在浇注过程中的变形。

795

795

0

0

本发明属于冶金技术领域,特别涉及一种1~5mm厚度高性能电磁屏蔽钢板的制备方法。按以下步骤进行:(1)按设定成分冶炼钢水,其成分按重量百分比为:C 0.002~0.005%,Si 0.5~2.0%,Mn 0.4~1.0%,Cr 0.2~0.5%,P 0.01~0.04%,S 0.002~0.005%,N≤0.002%,O≤0.002%,Al≤0.002%,Nb≤0.002%,V≤0.002%,Ti≤0.002%,余量为Fe及不可避免杂质;(2)薄带连铸过程后形成铸带;(3)在惰性气氛条件下进行热轧并卷取;(4)重新开卷除氧化铁皮并涂抹隔离剂后卷曲;(5)热轧卷在氢气气氛下进行罩式退火;(6)清除隔离剂重新卷取获得成品。本发明的方法利用超洁净无取向硅钢凝固组织热处理{100}取向晶粒异常长大的过程获得理想晶粒尺寸和发达织构,提高了电磁屏蔽钢板的磁均匀性和磁性能。

663

663

0

0

一种含储能的电弧炉供能电源系统及其控制方法,该系统包括电网接入及测量单元、网侧变流单元、直流母线、储能功率控制单元、大功率储能装置、逆变单元和主控制器,本方法可以在电网异常时保持电弧炉供电稳定,并减小对电网的冲击、解决电弧炉引起的电网接入点功率因素低、三相不平衡的问题。在电网电压闪变、短时间掉电时可以实现对电弧炉的不间断、稳定供电,以稳定炉温、保证冶金产品的质量,同时能够减小电弧炉功率波动、功率因数低等因数对电网造成的不利影响。

1006

1006

0

0

本发明涉及一种含稀土与铌混合熔渣熔融还原回收与调质处理的方法,属于非高炉炼铁与资源综合利用领域,该方法包括以下步骤:1)含稀土高炉熔渣和含铌熔融钢渣混合形成含稀土与铌混合熔渣,将含稀土与铌混合熔渣的温度控制在设定温度范围;2)喷吹氧化性气体,进行熔融还原,使铁氧化物充分还原为金属铁;3)根据反应装置不同进行分离回收;本发明混合熔渣中稀土与钙组分、铌组分、磷组分等得到高效回收;可以处理冷态含铌、稀土、铁物料,同时实现熔渣调质处理,达到资源高效综合利用;该方法反应时间短、金属回收率高、生产成本低、原料适应性强、处理量大、环境友好、经济收益高、可有效解决冶金资源与热能高效回收利用问题。

984

984

0

0

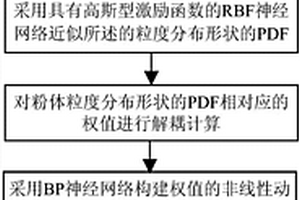

本发明属于粉体粒度控制领域,具体涉及一种盘磨系统的粉体粒度分布形状估计方法及其系统,包括以下步骤:1)通过采集盘磨系统的进料量、磨盘压力、磨盘转速、磨盘间隙和粉体粒度分布形状的PDF;2)采用RBF神经网络对权值进行解耦计算;3)采用BP神经网络构建权值的非线性动态模型,由此获得权值向量的估计值;4)对粉体粒度分布形状的PDF进行估计。本发明应用于食品加工行业的粉体粒度分布形状的估计,同时也可用于冶金行业选矿过程的矿粉粒度、水泥生产过程的水泥粒度等复杂工业过程的粉体粒度分布形状的估计。

本发明涉及精密铸造领域,具体为一种连续SiC纤维增强TiAl基复合材料叶片的制备方法。该方法的技术路径是:模型压制→尺寸检验→模型组合→模壳制备→脱蜡→模壳焙烧→复合材料定位→离心浇注→热等静压工序,完成铸件制备。本发明钛铝合金叶片制备包括钛铝合金叶片模壳制备技术、SiC先驱丝复合材料制备技术、复合材料定位技术以及离心精密铸造技术等,突破复合材料定位、界面反应等关键技术,为钛铝合金复合材料叶片制备提供一种可行的方法,采用该方法制造的叶片实现叶片表面无污染,内部SiC复合材料与TiAl基体完全融合,无冶金缺陷,可以进一步提高TiAl合金的使用温度和蠕变抗力。

734

734

0

0

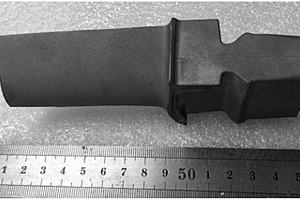

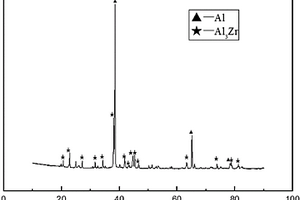

一种铝液-熔盐法生产铝锆合金的方法,属于冶金技术领域,按以下步骤进行:(1)配制熔盐电解质;(2)准备氧化锆;(3)将铝锭表面打磨并用盐酸清洗去除表面杂质后备用;(4)将铝锭置于坩埚中,再将氧化锆与熔盐混合均匀后覆盖在铝锭上方;(5)将全部物料加热至熔化,在熔融状态下保温1.5~2.5h,络合离子与铝液在铝液-熔盐界面发生铝热还原反应,生成铝锆合金。本发明的方法具有成本低、反应速率快、所得铝锆合金中锆含量高的优点。

751

751

0

0

一种直接热还原连续制备金属铥的方法,属于有色金属冶金技术领域。本发明的制备方法具体包括:将Tm2O3、Al、CaO或MgO作为原料,其中还原剂为Al可以用Ca或Si质量含量75%的Si-Fe合金代替,经过配料造球,然后将球团在流动的惰性气体或氮气气氛中进行高温还原反应,最后将由高温还原炉中流动的惰性载气或氮气携带出来的高温铥蒸汽冷凝,得到金属铥。本发明方法采用了“相对真空”手段,取消了真空系统以及真空还原罐,实现了金属铥的连续生产,缩短了还原周期,提高了生产效率,金属铥的回收率可达97%以上;能耗显著降低,是一种低成本制备金属铥的节能型绿色新工艺;且操作简单,设备更简单要求低,降低了设备投资及操作成本。

1165

1165

0

0

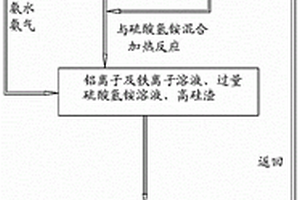

本发明属资源综合利用的方法,尤其涉及一种含铝资源综合利用的方法,包括下述步骤:(1)将硫酸铵加热,进行分解,产生硫酸氢铵和氨气;(2)将含铝资源与步骤(1)的硫酸氢铵混合,并加入水或洗液;(3)反应降温后进行固液分离及洗涤,得到铝离子和铁离子的溶液和过量硫酸氢铵溶液及高硅渣;(4)将步骤(3)所得溶液加入氨水或氨气,得到氢氧化铝和氢氧化铁沉淀及硫酸铵溶液,然后进行固液分离洗涤;(5)将步骤(4)得到的硫酸铵溶液进行蒸发结晶分离,得到硫酸铵固体;(6)将步骤(4)得到的氢氧化铝和氢氧化铁固体经处理得到冶金级氧化铝和高铁渣。本发明能耗低,氧化铝及铁的浸出率高,有效成分富集程度高,生产成本低。

960

960

0

0

本发明是一种氧化镍物料生产镍铁合金的方法,属于钢铁冶金领域。一种氧化镍物料生产镍铁合金由铁质红土镍矿、镁质红土镍矿、铁硅镁质红土镍矿及废镍基催化剂分离氧化铝、钼、钒后的富镍渣组合而成,各种红土镍矿的镍品位为0.6%~2.0%,富镍渣镍品位4%~10%,红土镍矿与富镍渣的质量配比范围为:红土镍矿:富镍渣=98~60:2~40。按照氧化镍物料生产镍铁合金的方法,将上述配比的氧化镍配入添加剂后混匀、压块;制备符合不锈钢生产对含镍铁原料要求的镍铁合金产品,节能降耗,减轻环境污染,新工艺流程结构合理,红土镍矿不需预富集处理,不使用高炉、电炉等高耗能设备,原料适应性强,对提高贫镍氧化矿和二次镍资源的综合利用率具有积极意义。

926

926

0

0

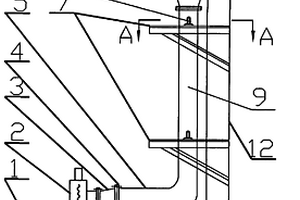

本发明提供一种连铸结晶器振动模拟试验装置及其非正弦振动控制方法,属于钢铁冶金连铸结晶器模拟应用技术领域,该装置包括主控计算机、控制器、电机驱动器、步进电机、偏心轮、连杆和用于模拟连铸结晶器铜板的振动板,该方法包括设定振动板在非正弦振动过程中各个时刻的振动速度;将设定的振动板在各个时刻的振动速度转换成各个时刻偏心轮的垂直方向速度分量,进而得到各个时刻偏心轮的转速;得到的步进电机的各个时刻转速,控制器通过电机驱动器控制步进电机以各个时刻转速进行转动;步进电机实时带动偏心轮转动进而带动振动板进行非正弦振动。本发明采用机械驱动方式实现非正弦振动,由分段函数法建立速度曲线,振动工艺参数易于获取。

1136

1136

0

0

本发明提供了一种提高热轧中厚板耐蚀性的氧化铁皮控制方法,属于冶金技术领域。本发明控制方法包括如下步骤:冶炼钢水连铸成板坯,将板坯加热保温处理后粗除鳞,粗除鳞压力大于等于16MPa,粗除鳞时间为4~10s,精粗轧后进行精轧阶段,在奇数道次精轧阶段前进行精除鳞,精除鳞压力大于等于16MPa,精除鳞时间为4~10s,精轧后,上冷床以10~25℃/s的速度冷却至室温。本发明针对热轧中厚板氧化铁皮结构提出了热轧工艺调整方案,控制上冷床冷却速通过控制FeO的共析反应程度来达到氧化铁皮结构的合理控制,从而提高热轧中厚板的表面耐蚀性,本发明利用钢厂现有的设备和工艺条件,既不增加投资和生产成本,保证热轧中厚板的力学性能的基础上提高其耐蚀性。

中冶有色为您提供最新的辽宁沈阳有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日