全部

1203

1203

0

0

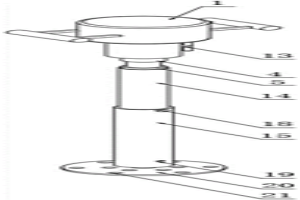

本发明提供一种γ‑TiAl预合金气雾化制粉电极棒及其制备方法,属于粉末冶金领域。本发明采用铝粉、海绵钛、微量元素粉、铝铌合中间合金、铝鉬中间合金和铝锰中间等按比例成批次制备小合金包,通过电极压制,能够制备致密度高,满足熔炼要求的TiAl柱形电极坯料。采用真空自耗炉熔炼制备γ‑TiAl合金二次铸锭,通过真空自耗凝壳炉或水冷铜坩埚感应炉制备γ‑TiAl电极棒毛坯,利用热等静压技术闭合电极棒毛坯缩松缩孔等内部缺陷,经过机加处理解决电极棒尺寸精度问题。

787

787

0

0

本发明涉及废弃硼泥再利用处理技术领域,特别涉及一种硼泥用于冶金造渣材料,去除有害杂质,实现再利用的处理方法。其特征在于通过采用烘干→配碳→造球→还原焙烧的方法,脱除硼泥中的水、磷和硫等有害物质。本发明通过将硼泥配碳焙烧还原其中的磷氧化物,使之还原为磷蒸气,实现硼泥脱磷,从而实现硼泥用于炼钢造渣的无害化处理,磷蒸气还可用于回收单质磷。因此,本发明实现了废弃硼泥无害化再利用,具有多方面的技术经济优势。

1038

1038

0

0

本发明设计钛铝合金粉末冶金领域,提供了一种高品质钛铝预合金粉末用电极制备方法。将真空感应水冷铜坩埚熔炼、真空自耗电极熔炼、真空自耗电极凝壳熔炼三种工艺结合,首先通过真空感应水冷铜坩埚熔炼制备成分较均匀的小尺寸铸锭,然后通过真空自耗电极熔炼提高铸锭成分均匀性和铸锭直径,最后通过真空自耗电极凝壳炉制备成所需尺寸的铸锭,并进一步提高成分均匀性,充分发挥三种熔炼工艺各自优点,可以高效率制备出多种尺寸规格、成分均匀的钛铝铸锭,经加工去除表面层后可作为制备高品质粉末的电极。此方法制备的钛铝合金电极,成分准确性高、纯净度高、均匀性好,且适合规模化生产。

1207

1207

0

0

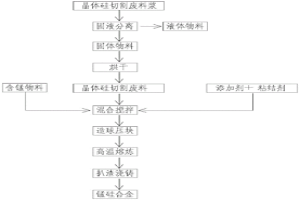

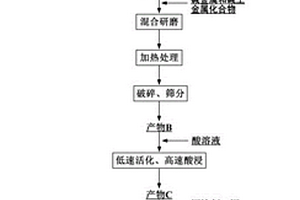

本发明公开了一种利用晶体硅金刚线切割废料制备锰硅合金的方法,包括(1)将晶体硅金刚线切割废料浆固液分离,对固体物料干燥得到晶体硅金刚线切割废料;(2)将含锰物料粉,晶体硅金刚线切割废料粉体,添加剂,粘结剂,送至混料机中混合,压块或造球,获得炉料;(3)将炉料放入熔炼炉内,熔炼获得锰硅合金熔体;(4)将合金熔体出炉浇铸到钢锭模或砂模中,获得锰硅合金铸锭;该方法简单易行,废料浆中的金属硅微粉、碳和铁有较好的冶金还原性,还原氧化锰得到金属锰,并与废料浆中的金属硅形成锰硅合金,用电热冶金,将固体物料与含锰物料相混合、熔炼,生成低磷、低碳、高硅的锰硅合金,降低生产硅锰合金的能耗及成本,有较好的经济效益。

1106

1106

0

0

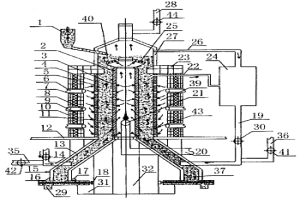

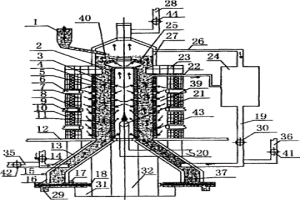

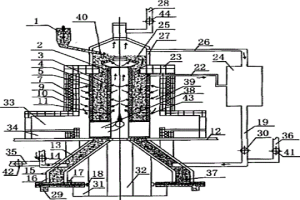

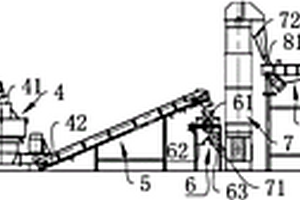

本发明涉及一种含镍和镍铬的铁合金制备工艺及其还原设备,属于冶金工业炼钢原料。将含镍铁原料与还原剂、熔剂、催化添加剂混合,制备成超细粉,混合造成球团物料,送入到还原炉内,烘干、焙烧,经还原反应后,得到镍铁合金;该还原设备在炉底座的上方连接有上炉体,在炉底座的下方连接有下炉体,在上炉体的上端连接有上炉罩,烘干床炉箅子位于上炉体内上端,净化装置通过管道与上炉体和下炉体连接,余热循环装置与下炉体连接。优点:1.还原温度低,速度快,减少了能源消耗,降低生产成本,生产效率高,质量的均匀性好。2.设备简单投资少,机械化程度高,工序简单,产量大,可规模化生产。3.减少原料浪费,降低环境污染。4.采用氧化镍矿或含镍废弃物为原料来源广泛,成本低。5.废弃资源循环利用,节约了资源消耗。

1188

1188

0

0

一种铜包铝排型材压力连铸轧制工艺,包括以下步骤:1)熔炼铝;2)铝液注入至铜管内;3)双金属加热;4)轧制;5)整形;6)氧化清洗;7)表面钝化处理;8)入库;本发明的有益效果是:采用熔炼炉将铝液直接压力注射到需要规格的铜管内,注入适量的氮气,将空气排出,然后将双金属材料进行热处理,使其达到连轧的目的,最终达到双金属在逐渐变形过程中接触面达到原子间冶金固液结合的要求。用本发明生产的铜包铝排型材的密度仅为纯铜排的36%~41%左右,其长度是同等重量、同等规格的纯铜排的2.4~2.7倍抗拉强度,比纯铜排高1.5~2倍以上,电阻率能做到0.027310Ω·mm2/m(-40℃)~0.041506Ω·mm2/m(70℃)之间。

1174

1174

0

0

本发明涉及一种海绵铁的制备工艺及设备,属于冶金工业炼钢原料。将含铁原料与还原剂、熔剂、催化添加剂混合,制备成超细粉,钝化、混合造成球团物料;将所制好的球团物料送入到还原炉内,烘干、焙烧,经还原反应后,得到海绵铁;该还原设备在炉底座的上方连接有上炉体,在炉底座的下方连接有下炉体,在上炉体的上端连接有上炉罩,烘干床炉箅子位于上炉体内上端,净化装置通过管道与上炉体和下炉体连接,余热循环装置与下炉体连接。优点:1.降低了还原温度,提高了还原速度,减少了能源消耗,降低生产成本,提高生产效率,确保了质量的均匀性。2.机械化程度高,工序简单,产量大,能够规模化生产。3.降低原料浪费,减少环境污染。4.废弃资源循环利用,节约了资源消耗。

1219

1219

0

0

本发明涉及一种用铬矿粉制备铬铁工艺及设备,属于冶金工业炼钢原料。将含铬铁原料与还原剂、熔剂、催化添加剂混合,制备成超细粉,混合造成球团物料,送入到还原炉内,烘干、焙烧,经还原反应后,得到铬铁合金;该还原设备在炉底座的上方连接有上炉体,在炉底座的下方连接有下炉体,在上炉体的上端连接有上炉罩,烘干床炉箅子位于上炉体内上端,净化装置通过管道与上炉体和下炉体连接,余热循环装置与下炉体连接。优点:1.还原温度低,还原速度快,能源消耗少,生产成本低,生产效率高,确保了质量的均匀性。2.设备简单投资少,机械化程度高,工序简单,产量大,可规模化生产。3.减少原料浪费,降低环境污染。4.采用铬矿粉或含铬废弃物为原料价格低廉,成本低。5.废弃资源循环利用,节约了资源消耗。

962

962

0

0

本发明公开了一种高效粉末冶金耐蚀耐磨高速钢加工工艺,具体涉及高速钢制造技术领域,所使用原料碳块、钒块、铬块、铁块和钼块,其中的成分质量百分比为碳块1‑2%、钒块1‑4%、铬块19‑21%、铁块77‑65%和钼块2‑8%。本发明通过将制得的钢坯工件放入炉温300℃的热等静压罐体中,使得热等静压罐体中的空气中的水分和氧气能够与工件表面发生化学反应生成抗腐蚀的保护膜,进而能够提高钢坯工件的抗腐蚀性能,使得钢坯工件能够长时间的保存而不会对其自身的质量造成影响。

1102

1102

0

0

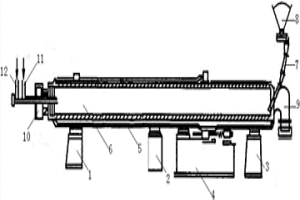

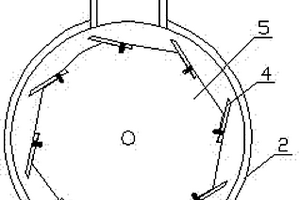

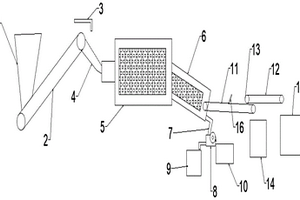

本发明公开了一种冶金用回转炉,包括第一底座(1)、第二底座(2)、第三底座(3)、控制台(4)、炉体(5)、进料管(7)、进料斗(8)、焙烧室(10)、空气进口(11)、燃气进口(12),其特征在于:所述第一底座(1)与第二底座(2)、第三底座(3)水平设置,所述炉体(5)安装在第一底座(1)、第二底座(2)、第三底座(3)上,所述炉体(5)上安装有控制台(4),所述炉体(5)内部设置有空腔(6),所述炉体(5)一端连接有进料管(7),所述炉体(5)另一端连接有焙烧室(10),所述焙烧室(10)上设置有空气进口(11)与燃气进口(12)。本发明具有性能稳定,操作维修便捷,设计合理,换热效率高等优点。

963

963

0

0

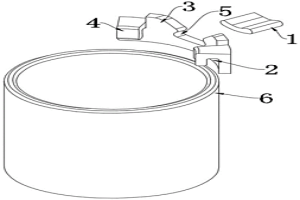

本实用新型公开了一种粉末高温合金领域熔炼坩埚打结工具,具体涉及粉末冶金技术领域,包括捣振器,所述捣振器底部开设有凹槽,所述凹槽内部设有捣振力调节装置,所述凹槽一侧开设有定位槽,所述定位槽内部设有定位装置,所述捣振力调节装置底部设有防护装置。本实用新型通过将调节管与调节套筒设置为螺纹连接,用户可转动调节管使调节管在调节套筒内部进行上下移动,对调节管的位置进行上下调节,调节管上移时,压力弹簧受压而压缩在一起,而调节管下移时,压力弹簧不受压从而回弹复位,通过调节管控制压力弹簧的压缩量,进而调整捣振器传递给夯杆的捣振力大小,打结出密度合适的熔炼坩埚捣打料。

997

997

0

0

本发明公开了一种粉末冶金用熔炼坩埚预制浇口及其制作工艺,具体涉及粉末冶金技术领域,包括基座主体,所述基座主体顶部中间位置开设有垫片卡槽,所述垫片卡槽内部插接有垫片,所述垫片卡槽与垫片相适配,所述基座主体两端处均固定设有U型挂钩,所述基座主体顶部两端靠近U型挂钩的位置处均固定设有挡板,所述垫片卡槽设在两个挡板之间,两个所述U型挂钩底部设有同一个坩埚。本发明通过使用电熔白刚玉骨料和粉料为主要原料,经过混料、配置泥料、浇注震动、脱模干燥和烧结保温制成特定结构的预制浇口,与现有技术相比,本发明中的预制浇口采用质地更为致密的耐火材料烧制成型,具有更好的热震性能和抗冲刷性能。

1054

1054

0

0

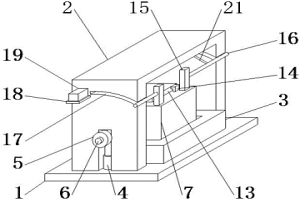

本发明公开了一种用于粉末冶金高速钢熔炼的中频感应炉及其控制方法,包括底板、固定架、放置座、液压杆、轴承、连接轴、炉体、限位板、坩埚、浇注口、感应圈、第一电动推杆、盖板、连接件、固定杆、连接杆、滑槽、支撑板、电机、转轮、拉绳、套管、送料管和第二电动推杆。本发明操作方便,将炉体放置在放置座内部有利于炉体的限位,有利于提高炉体的稳定性,并通过限位板对坩埚进行限位;通过炉体的移动和送料管的移动有利于避免金属粉末送料时对坩埚内壁造成磨损,解决了通常送料时因金属粉末的直接落下导致坩埚损坏的问题;本发明通过炉体的移动和转动有利于熔炼后的金属液体的倒出,并通过连接杆在滑槽内部的滑动有利于提高倾倒时的稳定性。

954

954

0

0

本发明公开了一种陶瓷内衬抗冲击复合管,包括管道和设置在管道两端的法兰,管道由内而外包括陶瓷内衬层、包覆在陶瓷内衬层以外的橡胶缓冲层和包覆在橡胶缓冲层外的钢套管,钢套管与两端的法兰连接。陶瓷内衬层的外表面和钢套管的内表面均涂覆胶粘剂;陶瓷内衬层、橡胶缓冲层和钢套管通过硫化粘合在一起,从而形成一个管道整体。本发明能承受大颗粒物料摩擦和撞击,又不会锈蚀,耐磨耗、耐冲击,适于输导矿砂、碎石、珊瑚等大颗粒物质,且输导阻力小,节省运输动力,减少工作能耗。

1151

1151

0

0

本发明公开了一种芦蒿糯米粉汤圆制作方法。它包括以下步骤:(1)将新鲜的芦蒿嫩茎清洗、控干后冷藏备用;(2)将糯米淘洗、沥干;(3)将备用芦蒿嫩茎与沥干的糯米搭配后一起粉碎;(4)将所得芦蒿糯米混合粉料加水、搅拌,按不同重量揉成面团;(5)馅料准备;(6)将所述面团直接做成实心汤圆或作为汤圆皮包馅,制得不同馅心的汤圆;(7)将汤圆冷冻待售。其有益效果是:利用本发明制作的汤圆呈淡绿色,清香宜人,具有芦蒿与糯米的多种营养,含有许多维生素和钙、磷、铁、锌等多种矿物质元素,对降血压、降血脂、缓解心血管疾病均有一定的食疗作用。将馅皮包馅制得的汤圆营养更加丰富,同时可增加芦蒿的销量,有利于农民增收。

915

915

0

0

本发明提供一种聚能式脉冲超声波辅助热水提取鱼鳞胶原蛋白的方法,本发明属于渔业产品深度开发利用领域。按照下述步骤进行:称取500g鱼鳞,经过粉碎、初步去杂,采用盐酸脱除鱼鳞中矿物质,脱除条件为:酸浓度0.2~0.8mol/L、脱除时间20~100min、液料比10~35mL/g。向脱钙后鱼鳞中加30~60倍水溶解,采用聚能式逆流脉冲超声波辅助热水提取其中胶原蛋白,提取条件为:料液温度40~80℃、提取时间20~70min、提取pH3~8。所用超声参数为:频率28kHz、功率150W、脉冲发出时间4~12s、脉冲间歇时间2~6s。本发明简单易行,操作方便,可应用于连续大规模生产。

842

842

0

0

本发明公开了一种利用工业废渣固化飞灰用作湿拌砂浆配料的处理方法,将垃圾焚烧企业排出的飞灰采用固化剂将飞灰固化成块状材料,经粉碎机粉成80‑100目筛通过的固化飞灰产品,按质量份计为5‑13份,与水泥材料按质量份计为1‑2.6份,和水按总质量份180kg的水一起混合搅拌制成的湿拌砂浆产品,广泛用于工业及民用等建筑工程建设。本发明产品不但具有良好的性能,而且改善了砂浆的质量,提高了强度、抗冻性、收缩率、粘结强度等,也为大量使用固化飞灰提供了一种国内外没有的新技术产品和工艺,同时100%替代了天然材料河砂、矿山资源砂等材料,为保护生态环境不受破坏和污染,为资源化利用固化飞灰解决了出问和节约了大量的农田土地堆放资源。因此,本发明产品具有很高的附加值和具有显著的社会效益、环境效益和经济效益。

1034

1034

0

0

一种地质聚合物结合再生骨料制备混凝土的方法,采用地质聚合物代替再生骨料混凝土中的传统水泥,制作地质聚合物再生骨料混凝土,可以充分利用地质聚合物的优点,同时也循环利用了建筑垃圾,有利于环境保护。本发明先对煤矸石、粉煤灰进行分析处理。将自燃煤矸石块体经过破碎磨细,使其成为粒径小于0.16mm的粉体,自燃煤矸石粉比表面积大于300㎡/kg;对粉煤灰的粒度进行检测处理,使得其比表面积大于300㎡/kg;水玻璃,模数为1.5。按照煤矸石:粉煤灰:激发剂水玻璃=2:1:0.56就行配比混合。再加入矿渣、天然砂、粗骨料、最后往搅拌机里掺入外加激发剂溶液、拌合用水并搅拌至均匀,然后浇筑,养护,成型。

796

796

0

0

本发明一一种高强度混凝土的加工方法,其特征在于,步骤如下:(1)混合颗粒,按质量份数计,将矿粉25~35份、碎石15~30份进行混合,混合均匀后得到混合颗粒物;(2)按质量份数计,将硅酸盐水泥45~75份、苯二酚8~12份、异丁醛2~4份、戊二醛3~12份、氨基磺酸1~5份、尿素1~7份、亚硝酸纳3~9份、水48~82份以及步骤(1)制得的混合颗粒物进行搅拌,搅拌2‑3小时,搅拌混合结束后,加入钢纤维28~32份继续搅拌1‑2小时即可。本发明制备方法简单,工艺无污染,制造出来的混凝土的具有极高的强度性能。

833

833

0

0

本发明高锌盐处理钛白的制备方法,属于钛白粉生产领域。工艺步骤包括矿物分解、钛液净化、水解、水洗、漂白、漂洗及盐处理、煅烧、粉碎、后处理,其特征在于:漂白后加有金红石煅烧晶种并经漂洗合格的偏钛酸用去离子水制浆,然后加入磷酸或磷酸盐、钾盐、锌盐、锆盐等晶相控制剂组成的盐处理剂。本发明使用高锌盐进行盐处理,其作为晶型促进剂和晶型稳定剂加速金红石晶型转化,提高转化率,降低达到最高转化率的煅烧温度,提高产品耐候性和抗粉化性。在加强晶型促进和晶型稳定的同时,加大磷酸或者磷酸盐用量,加入锆盐,对金红石晶粒成长进行有序调整,使产品性能更优越。

1059

1059

0

0

本发明提供了一种利用轻砼废弃物制备轻质保温墙板的方法,包括以下步骤:将轻砼废弃物粉碎、筛分,得轻砼废弃物颗粒;将原料搅拌均匀得混凝土,所述原料包括轻砼废弃物颗粒、胶凝材料、矿物掺合料、细骨料、粗骨料、外加剂和水;在制备轻质墙板的模具内放置钢筋网架,将搅拌好的混凝土均匀布入模具内,经振捣压槽后经常压蒸汽养护,拆模后再经高温高压养护,自然养护,即得轻质保温墙板。本发明还提供了一种轻砼废弃物回收利用装置。该轻质墙板采用轻砼废弃物作为原料,不仅成本低廉,而且解决了轻砼废弃物处理问题,绿色环保;该制备方法工艺简单,适于工业化生产,将工业废品回收再利用符合节能减排的要求。

875

875

0

0

本发明提供一种电炉炼钢用含硼无氟助熔化渣剂,属于钢铁冶炼技术领域。该化渣剂是由下述成分按重量份比例制成:硼泥:30-50份,铁矾土:20-40份,生石灰:20-40份,氧化铁:5-15份。其制备方法如下:将原料充分干燥脱水后按重量份数称量配料,磨细混匀,然后采用压球-干燥-烧结或预熔-冷却-破碎-筛分的方法制成块状渣。本发明与现有技术相比的有益效果是:该发明产品代替萤石、铝酸钙及铁氧化物作助熔剂,消除了氟污染以及减轻了化渣剂对炉衬的侵蚀,特别是实现了废弃硼泥再利用并用储量丰富、廉价的铁矾土代替成本高的铝酸钙,对矿物资源合理综合利用及降低炼钢成本,实现高效、低成本、绿色少污染炼钢都具有重要意义。

1252

1252

0

0

本发明公开了一种免蒸压及免倒余浆的混凝土桩生产方法:先向混凝土搅拌机投入砂、胶凝材料、矿物激增效剂进行搅拌直至均匀,然后依次投入减水剂和整个配方中75%的水,再进行搅拌直至均匀,最后依次投入碎石和剩余25%的水再进行搅拌直至均匀;将步骤A中预搅拌好的混凝土混合物均匀装入已安装有钢筋笼骨架的模具中,待布料结束后,进行合模及预应力张拉,张拉力约为预应力钢筋总抗拉强度的70%;将装有混凝土的模具在预应力张拉后进行离心成型作业,直至混凝土桩成型;待离心结束后将装有混凝土和钢筋骨架笼的模具进行常压蒸汽养护,常压蒸养养护后脱模冷却,即可;其中所述的常压蒸汽养护的温度为75-95℃,养护时间为4-6小时。

1116

1116

0

0

本发明专利涉及一种在烧结机炉篦条的工作表面上镶嵌陶耐磨瓷片制备陶瓷与高铬铸铁机械复合的烧结机炉篦条的方法。本专利介绍了首先在刨床上将炉篦条的工作表面进行平整,然后,沿平整表面的中线再开出一个倒V型的凹槽。之后,将一个中间带有倒V型凸台的陶瓷片镶嵌在炉篦条的凹槽中,从而,制备出陶瓷与炉篦条机械复合的烧结机炉篦条。陶瓷片的材质为氧化铝或氧化锆,炉篦条的材质为高铬铸铁或铁素体球墨铸铁。经检测:陶瓷片与炉篦条结合牢固,在使用过程中没有出现陶瓷片发生脱落、开裂或者被烧结矿砸碎的现象。由于氧化铝或氧化锆陶瓷片具有优异的耐高温性、耐腐蚀性、抗氧化性和一定的韧性,所以,炼铁厂烧结机炉篦条的使用寿命在镶嵌了耐磨陶瓷片后提高了2-3倍。

1108

1108

0

0

一种地质聚合物再生骨料混凝土制备方法,采用地质聚合物代替再生骨料混凝土中的传统水泥,制作地质聚合物再生骨料混凝土,可以充分利用地质聚合物的优点,同时也循环利用了建筑垃圾,有利于环境保护。本发明先对煤矸石、粉煤灰进行分析处理。将自燃煤矸石块体经过破碎磨细,使其成为粒径小于0.16mm的粉体,自燃煤矸石粉比表面积大于300㎡/kg;对粉煤灰的粒度进行检测处理,使得其比表面积大于300㎡/kg;水玻璃,模数为1.5。按照煤矸石:粉煤灰:激发剂水玻璃=2:1:0.56就行配比混合。再加入矿渣、天然砂、粗骨料、最后往搅拌机里掺入外加激发剂溶液、拌合用水并搅拌至均匀,然后浇筑,养护,成型。

1196

1196

0

0

本发明公开了一种紫苏叶糯米酒的酿造方法,利用本方法酿造的紫苏叶糯米酒既保持了糯米酒的产热量高,富含碳水化合物、蛋白质、B族维生素、矿物质等特点,又具有散寒解表,宣肺止咳,理气和中等功能。本发明的技术方案如下:在梅雨季节,将新鲜、干净的紫苏叶熬成汤汁,用所述汤汁与大麦面粉做成紫苏叶酒曲以作备用;将糯米做成米饭,按照紫苏叶酒曲与糯米重量比为1:5的比例将所述紫苏叶酒曲压碎后加入所述糯米饭中搅拌均匀,发酵3天后即得紫苏叶糯米酒。

923

923

0

0

本发明公开了一种机制砂自流平混凝土,按质量份其包括:水泥100份,粉煤灰40-60份,矿粉20-40份,聚羧酸减水剂0.5-3份,膨胀剂3-8份,消泡剂0.0004-0.02份,引气剂0.0006-0.01份,聚丙烯酰胺3-8份,机制砂250-350份,碎石250-350份。水50-80份。该混凝土利用聚丙烯酰胺的流动性能和增稠作用改善机制砂自流平混凝土的工作性能。利用聚丙烯酰胺的保水性能结合使用硫铝酸盐类膨胀剂降低机制砂自流平混凝土的收缩。并且聚丙烯酰胺在硬化混凝土中充当柔性中间体,缓解混凝土的内应力,提高了混凝土的抗裂性能。并且本发明中没有使用硅灰,保障了操作人员的身体健康。

813

813

0

0

本发明涉及污水处理的水平潜流湿地结构及其施工方法,该方案包括以下步骤:步骤一、生物处理区施工;步骤二、在生物处理区和集水井一的连接面浇筑第一不透水隔墙,并设置多个溢流口;步骤三、在集水井一和水平潜流净化湿地区的连接面浇筑透水混凝土隔墙,同样在不同材料填层区域间浇筑钢塑格栅加筋的透水混凝土隔墙,然后依次填充矿渣‑炉渣‑碎石混合层,沸石‑火山岩混合层以及活性炭吸附过滤层,形成水平潜流净化湿地区;步骤四、在水平潜流净化湿地区和集水井二的连接面浇筑第二不透水隔墙,并在顶部相应位置设置多个溢流口;步骤五、滤膜处理净化区施工。本申请具有结构合理,出水质稳定且消耗构件易更换的优点。

中冶有色为您提供最新的江苏镇江有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!