全部

833

833

0

0

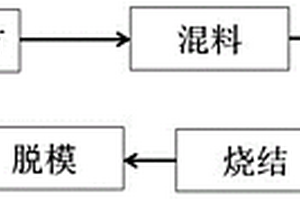

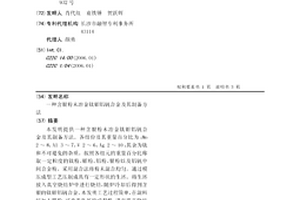

本发明公开了一种铝基金刚石复合材料ELID磨削用砂轮及其制备方法,该砂轮的磨料为金刚石或立方氮化硼粉末,砂轮金属结合剂成分为:45%~50%的铁粉,40%~45%的铜粉,5~15%的钴、镍、钛、锡、银等添加剂,采用热压真空烧结。工艺包括以下步骤:将金刚石或立方氮化硼按100%~180%浓度配料后与铁粉、铜粉及金属添加剂放在一起混合搅拌均匀,然后进行热压成型压制,压制压力为18MPa。压制完成后,放入真空烧结炉烧结6~7小时。烧结完成后,冷却至25~35℃后脱模并修型修整,得到本发明的砂轮。本发明解决了铝基金刚石复合材料在磨削加工过程中砂轮磨损和堵塞严重、加工效率低、加工表面缺陷较多,难以实现精密加工等加工难题。

1078

1078

0

0

制备该烧结钕铁硼永磁材料的方法,包括以下步骤:将步骤(1)步骤(2)中的甩片,按质量1:4比例混合,并在581℃脱氢9?h?制成氢爆粉;然后经过气流磨后制成平均粒度均为3.5~4μm?的磁粉;(4)将步骤(3)中的磁粉、粒径30nm纳米氧化钇、粒径50nm纳米钨粉、粒径50nm纳米碳化锆粉末按质量比为1000:5:2:3加入到三维混合机中混合均匀,得混合粉料;(5)将步骤(4)中的混合粉料在磁场压机中取向,应用垂直钢磨压、加冷等静压方式成型,放入高真空烧结炉内1151℃烧结3.5h,经一次回火952℃处理2.5h?,以及二级回火748℃处理3小时。

770

770

0

0

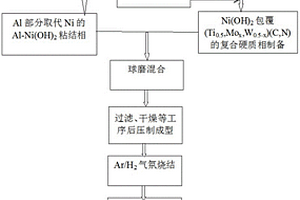

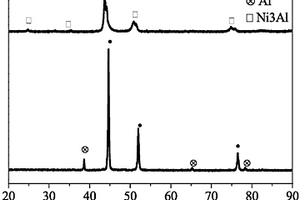

本发明公开了一种原位生成含Ni3Al的粘结相的金属陶瓷的制备方法,其特征是先制备Al部分取代Ni的Al?Ni(OH)2粘结相和Ni(OH)2包覆(Ti0.5, Mox, W0.5?x)(C, N)颗粒(其中x=0~0.5)的复合硬质相, 二者混合后经过球磨、过滤、干燥等工序后压制成型,最后进行两段气氛烧结,即在低温下Ar/H2气氛中Al?Ni(OH)2粘结相转化为Al?Ni, 包覆层Ni(OH)2转化为Ni;在高温下真空烧结使Al?Ni与Ni发生反应而原位生成含Ni3Al的粘结相的金属陶瓷。本发明克服了现有的技术中Al易氧化,破碎和均匀分散困难、易挥发损失和烧结迁移易形成孔隙的问题,在烧结过程中原位形成Ni3Al相,且实现在硬质相周围的均匀分布,制备出的金属陶瓷材料可用于切削刀具与抗氧化的零部件制造。

715

715

0

0

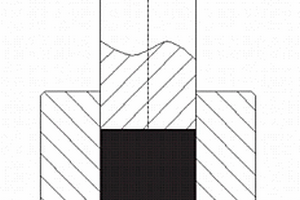

本发明公开了一种制造高热导率钼铜镍合金的方法,包括,1)混料工序:称取Mo粉、Cu粉、Ni粉的混合粉体在离心球磨机上搅拌4小时;2)压制工序:将搅拌均匀后的混合粉末放入压制模具中进行毛坯压制;3)真空烧结工序:将冲压后的毛坯放入真空炉中高温烧结;4)浸铜工序:将无氧铜在氢气氛围炉中熔化,将真空烧结后的毛坯放入熔化的铜液中浸渍;5)车加工工序:将浸铜后的毛坯按照要求进行车加工,同时去掉表面多余的铜层;6)酸洗工序:将车加工后的零件浸入溶液进行酸洗,之后用自来水冲洗零件,再用酒精脱水烘干。?通过上述方法制造的钼铜镍合金能够用于大功率行波管的输能窗、收集极等金属陶瓷结构且对散热要求高的关键部件上。

一种采用Ni3Al和Ni为粘结剂的Ti(C,N)基金属陶瓷及其制备方法,属于金属陶瓷材料和粉末冶金技术领域。本发明的Ti(C,N)基金属陶瓷,由原料经球磨混料、模压成形、真空脱脂和真空烧结制备而成,所述原料中各化学成分的重量百分比为:TiC34.2~43%、TiN8~15%、Mo10~15%、WC5~10%、石墨0.8~1.0%、Ni20~24%、含B的Ni3Al6~10%。本发明的制备方法,包括Ni3Al粉制备、球磨混料、模压成形、真空脱脂和真空烧结步骤。本发明以Ni粉与含B的Ni3Al粉作为粘结剂,所制备的Ti(C,N)基金属陶瓷,具有优异的抗腐蚀性、抗氧化性和高温力学性能,硬度89.0~91.9HRA,室温抗弯强度≥1600MPa,断裂韧性≥14MPa·m1/2,适合制作高速切削刀具、模具和耐热耐蚀零部件。

909

909

0

0

本发明涉及一种钨钢陶瓷硬质合金的制备方法,包括以下步骤;第一步:取碳化钨、钨粉、镍粉和钴粉在酒精介质下混合均匀;第二步:将混合物放入湿磨机中进行球磨,球磨的时间为24小时排气一次,湿磨时间为24小时,混合物过400目筛;第三步:球磨之后,将混合物置于双螺旋混合器中进行干燥;第四步:将混合物和成型剂加入混合器中,成型剂与混合物的比例为62g/kg,干湿调匀3小时后初步成型,即可卸料;第五步:将初步成型的产品装入模具内并置于挤压机内进行挤压,然后再风干72小时;第六步:将风干后的产品装入真空烧结炉内,烧结温度为1300℃-1600℃,保温60分钟,冷却后可得钨钢陶瓷硬质合金。本发明具有高强度、高硬度和耐高温等特点。

1080

1080

0

0

一种制备 Y2O3纳米粉及透明陶瓷的氢氧化铵沉淀法,以5N的 Y2O3粗粉和分析纯硝酸生成浓度为0.1~0.4mol/L的 Y(NO3) 3溶液和浓度为0.3~2M的 NH4OH为原料进行滴定,同 时加入反应物料总重量1~10% (NH4) 2SO4;在0 ℃~4℃冰水浴中常压正向滴定;每升0.1~0.4mol/L浓度的 Y(NO3) 3溶液滴入0.3~2M浓度 NH4OH沉淀剂的滴定速度为 2~15ml/min。滴定终点的pH值为7.6-8.3;再经过0℃~4 ℃下继续搅拌、时效,用水—乙醇清洗,在60℃烘干24小时, 对研磨过的烘干沉淀物在900℃-1100℃下煅烧2-10小时, 得到了粒度约20nm和60nm的 Y2O3纳米粉;对该纳米粉用150~230MPa等静压压制生坯,在 1600℃~1800℃下真空烧结,制成了 Y2O3透明陶瓷,其透光率在1000nm波长的可见光下可达到75 %。

1105

1105

0

0

本发明公开了一种碳化硼微粉的制备方法,包括以下步骤:1)室温下,将三氧化二硼和竹炭微粉按照三氧化二硼∶碳=2∶7的摩尔比进行配比,然后进行机械球磨和粉碎,得均质性复合前驱体;2)将均质性复合前驱体在真空烧结炉中于2000~2200℃加热1~4小时,冷却后取出,得碳化硼微粉。本发明还同时提供了利用上述方法制备而得的碳化硼微粉。采用本发明方法制备而得的碳化硼微粉,具有纯度高、粒度分布可控的特点。

1080

1080

0

0

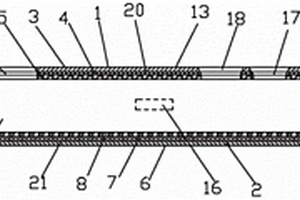

本发明涉及一种均匀结构泡沫钢的制备方法,将多片钢丝网叠加后进行真空烧结,使钢丝网之间产生液相,冷却后联接为一体,形成具有设定厚度、设定孔型的泡沫钢。本发明通过真空烧结将多层钢丝网联接为一体形成泡沫钢,其结构均匀,性能稳定。

1007

1007

0

0

本发明提供的了一种在非退火机制下,基于少量Mg单烧结助剂体系下真空烧结制备钇铝石榴石(Y3Al5O12, YAG)基透明陶瓷的方法,在以少量Mg为单烧结助剂,采用单步真空烧结法,在不加以后期退火处理的情况下,制备具有良好光学质量和细晶粒尺寸的YAG透明陶瓷。

1048

1048

0

0

一种晶界扩散获得高磁性烧结钕铁硼的方法,属于稀土磁性材料技术领域。本发明将烧结钕铁硼磁粉进行半致密化烧结,致密度为90%-95%;再将低熔点镝合金扩散源覆盖在半致密化烧结钕铁硼周围在真空烧结炉中1040-1080℃烧结2-3h,再经过900-940℃一级回火1-3h和480-550℃二级回火2-4h,制备得到高磁性烧结钕铁硼材料。在半致密化钕铁硼致密化烧结过程中,扩散源熔化为液态包覆在半致密化钕铁硼表面,加速Dy、Cu、Al、Ni等元素在晶界的扩散,提高扩散层的深度。扩散源在烧结过程中直接进行晶界扩散,扩散更均匀,不需要再单独进行晶界扩散热处理,也可以省去制成细粉并表面涂覆的过程。

742

742

0

0

本发明属于新材料制造及应用技术领域,具体涉及一种高纯致密氧化镁靶材及其制备方法。本发明对行星球磨的氧化镁粉末进行冷等静压成型后真空烧结,得到近净成形高纯致密氧化镁靶材。其中,真空烧结温度为1400~1550℃,保温时间为2~10h,真空度为0.1~1.0Pa。该法制备的高纯致密氧化镁靶材的致密度为98.36%以上,杂质元素总含量为100ppm以下,平均晶粒尺寸为7μm以下,尺寸偏差为3.0μm以下,表面粗糙度Ra低于0.4μm。本发明制备的氧化镁靶材纯度和致密度高、晶粒细小均匀,本发明制备方法生产周期短、生产成本低、生产效率高、可批量生产。

1147

1147

0

0

本发明涉及一种钽钌合金靶材的制备方法,包括依次进行的如下步骤:将钽粉和钌粉混合均匀后进行冷等静压压成块状,然后真空烧结;真空烧结之后再进行真空电子束熔炼获得高纯钽钌合金锭;将高纯钽钌合金锭进行径向热锻和退火处理;接着进行纵向墩粗和退火处理;然后进行热轧、冷轧、再结晶退火处理;最后将高纯钽钌合金锭与背板焊接即得所述的钽钌合金靶材。本发明将钽钌合金锭进一步滴熔成纯度更高、氧含量更低的高纯钽钌合金锭,在这过程中,一些低熔点的杂质可以通过挥发而被除去;另外,本发明通过径向热锻、纵向墩粗、热轧、冷轧等步骤,使得钽钌合金锭的晶粒小于100微米。

742

742

0

0

一种多相二硼化钛/碳氮化钛金属陶瓷及其制备方法,将TiB2、Ti(C,N)、Fe、Ni、Cr、Mn、Si以及C粉末,按一定重量百分比混合均匀,然后在氩气保护下进行湿磨,干燥,得到粉体;再将粉体装入金属模具中,在100~400MPa压力下模压成型,然后真空烧结,得到多相TiB2/Ti(C,N)‑304不锈钢金属陶瓷。本发明过程工艺简单,成本低廉,适合工业应用;制备的金属陶瓷成分简单、不含W、Co战略稀缺资源,使用Ni含量少。硬度可达88HRA,能用于磨损、氧化腐蚀、磨损与氧化腐蚀交互作用,酸性腐蚀以及磨损与酸性腐蚀交互作用的严酷工况。

774

774

0

0

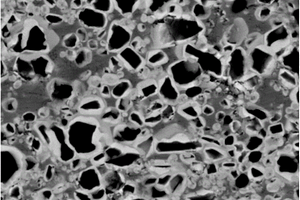

本发明提供一种用于液膜沸腾的复合微腔梯度多孔表面及其制备方法,步骤为:不同粒径的铜粉分别经真空烧结后,按照粒径大小从小到大依次叠加,夹具压紧,再进行真空烧结,再经过氧化刻蚀、化学清洗,获得复合微腔梯度多孔表面。本发明所制备的复合微腔梯度多孔表面耦合了梯度孔道的设计,极大促进了气泡的输运;梯度铜粉表面的微腔结构具有强大的毛细力,由于半月板界面的曲率,将液体限制在微腔内,延迟高热通量下的CHF。本发明方法工艺简单,生产成本低,制备的用于液膜沸腾的复合微腔梯度多孔表面,毛细抽吸力大,补液能力强,超亲水的润湿性,具有良好的传热性能。

834

834

0

0

本发明提供一种含银粉末冶金钛钼铝钒合金及其制备方法。各组份及其重量百分比为:Mo?2~8,Al?3~7,V?2~6,Ag?2~10;其余为钛和不可避免的杂质。按照各组元的重量百分比称取一定粒度的钛粉、钼粉、铝粉、银粉以及铝钒中间合金粉。采用混合法将粉末混合均匀。通过模压成型工艺压制成具有一定形状的生坯。将生坯放入真空烧结炉中进行烧结,随炉冷却后得到含银的钛钼铝钒合金。本发明工艺过程简单,在混料时加入银粉,可改善生坯的成型性,进而提高烧结体的致密度,从而得到高致密化的含银粉末冶金钛合金,可适合于工业化生产。

1041

1041

0

0

本发明公开了一种含Tb的多主相钕铁硼永磁铁及制造方法,永磁铁含有多种稀土元素含量不同的主相,主相间存在氧化物相,氧化物相中的氧含量高于主相的氧含量;多种主相中存在Tb含量高的主相,多种主相组成的晶粒与晶粒之间由晶界相隔离,平均晶粒尺寸6-14μm;重稀土RH包含Dy、Tb、Ho、Gd、Y元素一种以上;制造方法包含熔炼第一合金、熔炼第二合金、熔炼第三合金、氢破碎、合金混合、气流磨制粉、磁场成型、真空烧结和时效等工序;熔炼第一合金工序包含制备含有Nd元素的第一合金的过程;熔炼第二合金工序包含制备含有Pr、Nd、Dy元素的第二合金过程;熔炼第三合金工序包含制备含有Pr、Nd、Tb元素的第三合金过程。

768

768

0

0

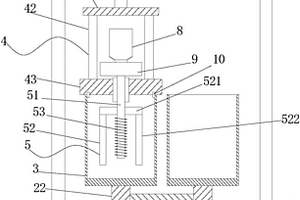

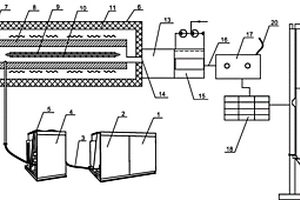

杀菌手机护壳的制造装置,包括有冲床、陶泥制造设备、螺旋输送机、第一输送机、双棍滚压机、第二输送机、粉碎机、筛选机、滚压机、剪床、压床、真空烧结炉、抛光机以及控制器;冲床、冲压模具、陶泥制造设备、螺旋输送机、第一输送机、双棍滚压机、第二输送机、粉碎机、筛选机、滚压机、剪床、压床、真空烧结炉、抛光机以及控制器构成流水线;利用杀菌手机护壳的制造装置,将金属材料制成金属外壳以及金属盖,将陶泥、果壳或者椰壳制成复合颗粒陶泥板块,将复合颗粒陶泥板块与金属外壳或者金属盖复合,将复合颗粒陶泥板块与金属外壳或者金属盖烧结在一起,从而制造出杀菌手机护壳。

1040

1040

0

0

本发明提供一种铁粉芯及其制备方法,属于粉末冶铁技术领域。其包括以下步骤:a.将纯铁粉、铬以及锰锌铁氧体分别以进行球磨45h,b. 将其分别按照各组分的重量百分比称取铬4~6.5%,锰锌铁氧体5%~10%,余量为还原铁粉进行干粉混合1h,c. 将混合的粉末在材料试验机中压制成形,其压制压力为980 MPa,保压时间为5s;d. 将其压制成开明的试样在真空烧结炉中烧结即可得到铁粉芯。本发明具有烧结温度低,成品率高,成本低,所得产物致密度高,硬度大、磁性好等优点。

850

850

0

0

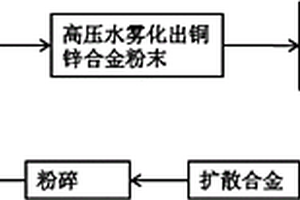

本发明提供一种低松装密度铜锌合金黄铜粉及其制备方法,所述制备方法包括以下步骤:高压水雾化制备铜锌合金粉;利用高能球磨机将制备的铜锌合金粉与纯锌粉混合、搅拌、研磨;将研磨后的粉末进行真空烧结;利用粉碎机将烧结得到的铜锌合金粉破碎,然后筛选,得到所述低松装密度铜锌合金黄铜粉。本发明通过上述方法制备的铜锌合金黄铜粉的松装密度为1.5-1.8g/cm3,能够满足技术和市场的需要。

868

868

0

0

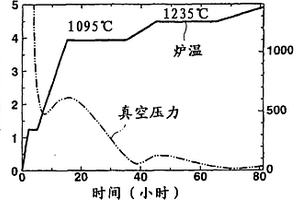

本发明公开了一种制造用于受激准分子激光的合成石英玻璃的方法,该方法通过如下方式来制造上述合成石英玻璃:在靶上沉积氧化硅颗粒以形成多孔氧化硅母材,所述氧化硅颗粒通过使氧化硅原材料在真空烧结炉中的氢氧焰中气相水解或氧化分解得到;将所述多孔氧化硅母材玻璃化;并对玻璃化的材料进行热成型、退火处理及氢掺杂处理,其中多孔氧化硅母材的玻璃化包括:(a)在400℃以上、且低于900℃的温度范围,将真空压力保持在20.0Pa以下的步骤;(b)在900℃以上、且低于1100℃的温度范围,将真空压力保持在10.0Pa以下的步骤;及(c)在1100℃至透明玻璃化温度的温度范围,将真空压力保持在3.0Pa以下的步骤。

910

910

0

0

本发明提供了一种采用球形钨粉和雾化铜粉制备CuW90材料的方法,具体包括:原材料的预处理:将球形钨粉和雾化铜粉按照质量比9:1的比例称量后混合得到预处理后的原材料,备用;3D胚磨的制备:将预处理后的原材料采用激光3D打印成所需要的复杂零件的3D胚磨;3D胚磨的真空烧结:对复杂零件的3D胚磨进行真空烧结制备得到CuW90材料;本发明提出的制造方法,能够有效地解决CuW90零件的复杂形状,能够对机械无法加工的CuW90材料的零件进行制造,有效地弥补了行业的空缺;采用本发明制造方法制备的零件均可达到CuW90性能指标,能够达到96.5%以上的致密度。

1155

1155

0

0

SIC晶须增韧碳氮化钛基金属陶瓷切削刀片及其制备方法,涉及一类复合金属陶瓷切削刀具材料,它以碳氮化钛[TI(CN)]作为主相,采用SIC晶须作为增韧剂,以金属粘结相和碳化物硬质相作为添加剂,经过混合成型后真空烧结而达到完全致密化。本发明的SIC晶须增韧TI(CN)基金属陶瓷切削刀片与传统的TN系列金属陶瓷切削刀片相比,具有高强度、高韧性和更好的耐磨性、耐热性等优良的切削性能。适合于高速铣、精车或半精车碳钢和不锈钢、淬硬钢、合金耐磨铸铁、高强度钢等一系列超硬难加工的材料。

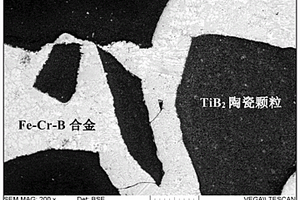

本发明公开了一种TiB2增强Fe‑Cr‑B合金基复合衬板的制备方法,该方法包括:一、将TiB2粉与Fe‑Cr合金粉加入至聚乙烯醇溶液中搅匀得TiB2陶瓷坯料;二、压制得TiB2陶瓷坯体;三、真空烧结得TiB2陶瓷块;四、破碎成TiB2陶瓷颗粒后与Fe‑Cr合金粉加入至乙醇中混匀,经真空烧结得预制体;五、预制体浇注Fe‑Cr‑B合金液得复合衬板。本发明通过Fe‑Cr合金增强了TiB2陶瓷颗粒与Fe‑Cr‑B合金基复合衬板内部界面的结合强度,提高了复合衬板的耐磨性能,改善其质量,简化了表面处理工艺,节省了制备成本,解决了陶瓷颗粒与基体界面结合能力差影响材料耐磨性能的难题。

1107

1107

0

0

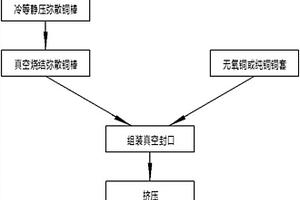

本发明涉及一种高强高导高软化温度的铜包弥散铜导电杆的制备方法,具体涉及真空开关用灭弧室导电杆类材料技术领域。具体方法步骤包括:1)弥散铜合金粉制备;2)冷等静压法制备心部弥散铜棒,压制压为150~300MPa,保压时间为3min~10min;3)真空烧结心部弥散铜棒,烧结最高温度800~1080℃,保温时间30~240min,真空度>5pa;4)外层铜套的制备;5)心部弥散铜棒装嵌外层铜套内,并进行真空电子束封口;6)挤压,挤压温度600~1050℃;7)冷拉拔。总之,本发明具有高强度、高导电率、较高的软化温度、以及钎焊性能好等优点,完全满足灭弧室导电杆的使用要求。

857

857

0

0

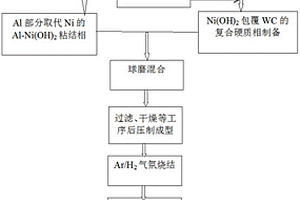

本发明公开了一种抗高温软化的硬质合金的制备方法,其特征是先制备Al部分取代Ni的Al?Ni(OH)2粘结相和Ni(OH)2包覆WC的复合硬质相,二者混合后经过球磨、过滤、干燥等工序后压制成型,最后进行两段气氛烧结,即在低温下Ar/H2气氛中Al?Ni(OH)2粘结相转化为Al?Ni, 包覆层Ni(OH)2转化为Ni;在高温下真空烧结使Al?Ni与Ni发生反应而原位生成含Ni3Al,获得抗高温软化的硬质合金。本发明克服了现有的技术中Al易氧化,破碎和均匀分散困难、易挥发损失和烧结迁移易形成孔隙的问题,在烧结过程中原位形成Ni3Al相,且实现在硬质相周围的均匀分布,制备出的硬质合金可用于切削刀具与抗氧化的零部件制造。

799

799

0

0

本发明涉及一种五元P类硬质合金的制备方法,所述五元P类硬质合金由下述重量百分含量的组分组成:硬质相碳化钛16%,碳化钽8%,碳化铌6%,钴10%,镧0.006%,余量为硬质相碳化钨;所述制备方法包括下述步骤:将各组分混合后通过倾斜式湿磨机湿磨,湿磨后卸料;通过喷雾干燥入蜡、造粒,自动压机压制成型,真空烧结,回火处理,即得到烧结成品。本发明制备的产品既有很高的抗弯强度、良好的冲击强度、又具有良好的红硬性,使用本发明产品粗加工大型合金锻件,使用时既不打刀,还可以适当提高加工效率,刀具寿命也很长。

1063

1063

0

0

本发明为遁构机掘进刀盘硬质合金组件,解决已有组件耐磨性差,焊接性能不良的问题。其化学成份重量百分比为:WC84—86、Co13.78—15.67、TaC0.1—0.15、NbC0.12—0.180。

1218

1218

0

0

稀土合金永磁材料制备装置,包括原料处理部分、沉淀槽、电解炉、研磨机构、压模机构及真空烧结炉;其中,原料处理部分包括稀土金属处理槽与调配槽,同时在稀土金属处理槽上设置有输送管,输送管与调配槽连接,且调配槽通过络合溶液输送管与沉淀槽连接,沉淀槽与电解炉连接,并在电解炉一侧设置有进料口,而电解炉尾端设置有浇铸室,浇铸室与冷却室连接,冷却室通过输出管与研磨机构连接,研磨机构与压模机构连接,压模机构与真空烧结炉连接。本发明有效解决了合金锭产生偏析的问题,Sc的加入有利于提高合金锭的高温强度、结构稳定性、焊接性能和抗腐蚀性能,且采用Nd?Pr·Dy·Sc络合后的混合物熔炼合金锭使用普通电解炉即可。

一种采用Ni3Al为粘结剂的TiC基金属陶瓷及其制备方法,属于金属陶瓷材料和粉末冶金技术领域。本发明的Ni3Al粘结的金属陶瓷,由原料经球磨混料、模压成形、真空脱脂和真空烧结制备而成,所述原料中各化学成分的重量百分比为:TiC?29~46.2%、Mo?8~10%、WC?20~25%、石墨0.8~1.0%、含B的Ni3Al?25~30%。本发明的制备方法,包括Ni3Al粉制备、球磨混料、模压成形、真空脱脂和真空烧结步骤。本发明以含B的Ni3Al粉作为粘结剂,所制备的TiC基金属陶瓷,具有优异的抗腐蚀性、抗氧化性和高温力学性能,硬度90.0~91.5HRA,室温抗弯强度≥1600MPa,断裂韧性≥13MPa·m1/2,适合制作高速切削刀具、模具和耐热耐蚀零部件。

中冶有色为您提供最新的有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!