全部

966

966

0

0

本发明提供了一种镍合金/钨复合棒材的制备方法,包括以下步骤:一、对钨棒材进行表面净化处理;二、将表面净化处理后的钨棒材与镍合金粉体放入压制模具中,置于冷等静压机中压制得到镍合金孔隙率为35%~45%的镍合金/钨复合棒坯;三、置于真空烧结炉中进行真空烧结使镍合金孔隙率的≤5%;四、经拉丝后得到成品镍合金/钨复合棒材。本发明工艺简单,设备投资小,生产周期短,对环境无污染,成品率高,可批量化生产;采用本发明制备的镍合金/钨复合棒材中镍合金的厚度均匀,孔隙率低,成品尺寸精度高,镍合金与钨棒材的金属贴合率≥98%,经工艺的优化后贴合率可高达100%。

1111

1111

0

0

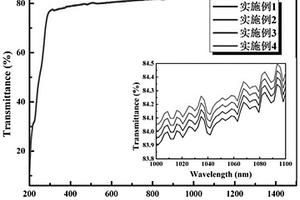

本发明涉及一种稀土掺杂钇铝石榴石透明陶瓷的制备方法。采用纯度在99.99%以上的商品粉Y2O3、Al2O3、Re2O3为主要原料,采用喷雾造粒干压成型工艺,真空反应烧结制备高透明多晶陶瓷。其中Re为三价稀土元素如Nd3+、Yb3+、Cr3+、Er3+、Ce3+、Sm3+、Eu3+其中的一种或数种。MgO或CaO或TEOS或SiO2作为烧结助剂;同时添加一定量的粘结剂、增塑剂、分散剂,将上述氧化物、烧结助剂及添加剂混合添加到液体介质中球磨混合0.5~100小时。粉料混合均匀后,经喷雾造粒粉体为球形或近似球形颗粒,之后将干压加冷等静压成型的素坯脱脂,然后在真空烧结炉中烧结,烧结后再退火处理。本发明提供的稀土掺杂钇铝石榴石透明陶瓷在激光波长的透过率≥77%。

1104

1104

0

0

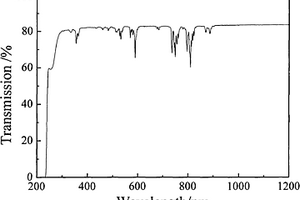

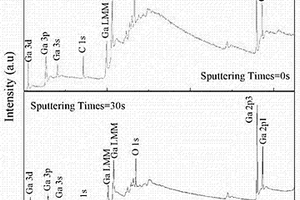

本发明属于一种光电薄膜制备技术领域,具体涉及一种采用电子束蒸发技术制备Ga2O3光电薄膜的方法。本发明提供的技术方案是:通过Ga2O3高纯(99.995%)粉体制胚并真空烧结,再粉碎成粒后作为起镀材料,采用e型枪对起镀材料进行直接真空蒸发,使起镀材料气化成分子或原子沉积在衬底材料上,并通过控制沉积速率和沉积氛等关键工艺参数,最终获得大面积高纯度的Ga2O3薄膜。本发明方法制备成本低、重复性好、工艺要求简单、可控性好,所获得的薄膜呈现各向同性的非晶结构,在可见‑近红外范围透过较高,吸收较小,不仅适宜于光学应用,并且通过后退火处理,使其晶化后具有紫外光电探测和气敏等特性。

876

876

0

0

本发明公开了一种铌合金高温抗氧化硅化物涂层及其制备方法,首先在铌合金基体表层通过真空烧结粒度大部分在0.6~1.0μm之间且厚度在50μm~80μm的钼层,然后在氩气保护下,通过包渗硅化制备MoSi2涂层,包渗活化剂为NaF,助剂为Al2O3,且Si∶Al2O3∶NaF质量比为35~45∶50~65∶3~5。复合包渗工艺适于制备高熔点硅化物涂层,可对异型结构件内部及外表面进行涂覆,基本不受部件形状、尺寸的影响。该方法制备的涂层组分和厚度较均匀,致密度较料浆反应烧结法有较大提高,且工艺简单,对设备要求低,是一种新型的高温涂层制备技术。

856

856

0

0

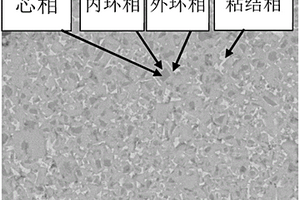

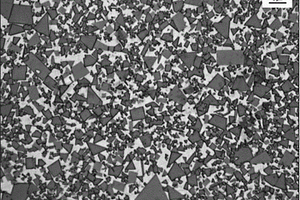

本发明所述一种Ti(C,N)基金属陶瓷氮气气氛烧结工艺,将TiN、TiC、WC、Mo2C、Ni等原料粉末与酒精、聚乙二醇和硬质合金磨球在行星球磨机上混合,经干燥、造粒、压制成形、脱脂后,所得脱脂压坯置于真空烧结炉烧结中,以5oC/min升温速率从室温加热至1100‑1150oC,以1oC/min升温速率缓慢加热至1150‑1400oC,以2oC/min升温速率加热至1430‑1480oC,在1430‑1480oC烧结1h。当温度达到1320oC,向烧结炉内引入氮气,实施压力范围为100‑103Pa。烧结结束,以6oC/min的冷却速率冷却到800℃时,停止通入氮气,烧结炉内恢复真空环境。本发明通过改进氮气引入温度和降低氮气气氛压力,克服了现有技术在Ti(C,N)基金属陶瓷在力学性能提升上不能兼顾断裂韧性(KIC)和硬度(HV30),以及改善力学性能有限的问题,拓宽了Ti(C,N)基金属陶瓷在金属切削领域的应用范围。

946

946

0

0

本发明公开了一种微米级Ti-Nb-Ta-Zr合金丝的制备方法;该方法是将Ti、Nb、Ta及Zr粉末均匀混合后,进行冷等静压处理,得到生棒坯;生棒坯通过真空烧结,得到烧结棒坯;烧结棒坯依次进行热锻处理、退火处理和水淬处理,得到合金棒材;合金棒材先通过冷旋锻处理,制成合金细棒材,再将所述合金细棒材进行冷拉丝,即得具有较高强度及良好弹性的高性能微米级Ti-Nb-Ta-Zr合金丝;该方法成本低、投入小、成品率高,满足工业生产要求。

本发明属于材料技术领域,提供一种单分散球形Y2O3和Al2O3粉制备(Y1‑xYbx)AG透明陶瓷的方法。采用均相共沉淀法制备了单分散球形Al2O3粉,与制备的单分散球形Y2O3粉和纳米Yb2O3混合作为原料,采用固相反应法、压制成型和真空烧结技术制备Yb : YAG透明陶瓷。制备的球形Y2O3和球形Al2O3粉体颗粒均匀,分散性好,制备工艺简单,并且粉体成型时坯体密度高,有利于烧结,适于制备激光透明陶瓷;本发明的方法具有反应条件简易,环境污染小,易于推广等优点。

1193

1193

0

0

本发明公开了一种金属陶瓷切削工具材料及其制备方法,由以下各组分原始粉末制成:Ti(C,N)-Ni-Mo-WC-Cr2C3-C,各个组分的添加量按照重量百分比计为:Ni13%~22%,Mo10%~16%,Cr2C3≤1.0%,C0.8%~1.5%,WC5%~12%,其余为Ti(C,N),所述金属陶瓷切削工具材料原始粉末中各组分颗粒的粒径采用优化组合方式配比,制备过程中采用先期高真空烧结,烧结温度范围进行低压烧的方式烧制成型。通过本发明能够获得良品率高、质量稳定、综合性能好的金属陶瓷切削工具材料。

1222

1222

0

0

本发明公开了一种采用核壳结构粉体制备YAG透明陶瓷的方法,具体步骤为:将Y(NO3)3溶液加入到Al2O3悬浮液中,沉淀剂为尿素,加入离子量满足Y:Al=3:5的化学计量比,反应温度为50‑80℃;尿素调节浆料pH=8.8‑9.1,固含量为35‑60vol.%;浆料直接过滤,无需洗涤,即得到核壳结构粉体;粉体恒温干燥,并将干燥后的粉体煅烧;将煅烧后的粉体球磨,干燥,过筛;先干压后冷等静压成型,随后将素坯置于马弗炉中煅烧;陶瓷素坯真空烧结;退火,研磨抛光,得到YAG透明陶瓷。本发明采用沉淀法+无洗涤方式制备核壳结构前驱粉体,产物中无废弃离子,粉体产量高、纯度高,粒径细小;制备过程简单易操作,烧结温度低,成本低。

1296

1296

0

0

本发明公开了一种稀土永磁材料的再生利用方法,包括杂质吸附处理、化学溶液除锈、永磁材料提纯处理、真空烧结处理和后期加工处理,通过上述五种方法对稀土永磁材料进行再生处理,具体步骤如下:步骤一:杂质吸附处理;步骤二:化学溶液除锈;步骤三:永磁材料提纯处理;步骤四:真空烧结处理;步骤五:后期加工处理,通过以上步骤进行处理,可以将稀土永磁废料内部的杂质和锈迹进行去除,然后通过异性磁粉、粘结剂和加工助剂混炼均匀对稀土永磁废料进行二次提纯处理,可以提高稀土永磁材料的程度,最后通过加热烧结的方式,可以提高稀土永磁废料的纯度和磁性。

本发明涉及稀有金属镓提取技术,具体涉及一种利用煤炭固废或铝矾土固废使用烧结法提取金属镓的方法;包括以下步骤:步骤一,原料制备,步骤二,原料按照重量份配比混合后球磨;步骤三,干燥塔干燥制粒;步骤四,将步骤三制成颗粒粉末放置在湿度为40‑60%的环境中24~48h;步骤五,将上述粉末在100~200MPa压力下压制成胚;步骤六,将胚体放入真空烧结炉中烧结;步骤七,将电极吸附的硅基镓与柱状结晶体自然分层,将上层玻璃相及黄色递进硅基镓结晶剥离,得到质量含量远超>10%富集粗镓;步骤八,将富集粗镓采用电解法、尾液结晶法提纯得大于5N、6N金属镓;本发明方法可有效的从煤田煤炭煤层底板及夹矸煤等煤炭固废中,提取金属镓,成本低、产量较高,变废为宝。

1082

1082

0

0

本发明公开的一种WO3-TiH2粉末制备W-10Ti合金的方法,将WO3粉末和TiH2粉末放入球磨机中,加入过程控制剂,进行球磨;再将混合粉末置于H2气氛炉内,700℃~850℃保温进行还原处理,然后将W-Ti粉末进行压制,压坯置于高温真空烧结炉中烧结后,随炉自然冷却到室温,即制成W-10Ti合金。本发明的制备方法降低了W-Ti合金的烧结温度,且合金组织中富钛β2相的含量减少,使W-Ti合金靶材的使用性能得到提高。

828

828

0

0

本发明公开了一种纯净Fe3C块体的制备方法,首先,将还原Fe粉和无定形C粉按分子式Fe3C中原子比和各元素的原子量换算成重量比,称重后装入球磨罐中,同时加入一定量的酚醛树脂,进行抽真空;然后将球磨罐放入球磨机中球磨60-120小时,取出还原Fe粉和无定形C粉的混合粉体充填到石墨坩埚中;最后将石墨坩埚放入等离子活化烧结炉中进行两个阶段的真空烧结,第一阶段为慢速无压烧结,烧结温度为150℃-300℃;第二阶段为快速压力烧结,烧结温度为500℃~700℃,随炉冷却,即得到纯净Fe3C块体。

875

875

0

0

本发明公开了一种镍基轴承保持架材料及其制备方法,该保持架材料由以下重量百分含量的组分制备而成:镍65%~70%、铬5%~12%、银2%~8%、二硫化钼16%~22%。制备方法包括混合工序、成形工序、烧结工序,首先按重量百分含量准确称取镍粉、铬粉、银粉和二硫化钼粉,混匀;之后经压制成形,制成坯料;坯料再经真空烧结,制得轴承保持架材料。采用本发明的轴承保持架材料制成的轴承保持架在轴承处于400℃高温、10-4~10-6Pa高真空环境中时,具有自润滑功能,可保证轴承的正常运转。

1036

1036

0

0

本发明公开了一种晶界相中添加纳米氧化物提高烧结钕铁硼矫顽力方法。其步骤为:1)主相合金采用铸造工艺制成钕铁硼铸锭合金或采用速凝薄片工艺制成钕铁硼速凝薄片,晶界相合金采用铸造工艺制成铸锭合金或速凝薄片工艺制成速凝薄片或快淬工艺制成快淬带;2)将主相合金和晶界相合金分别制粉;3)将纳米氧化物添加到晶界相合金粉末中;4)混合后的主相合金和晶界相合金粉末在磁场中压制成型;5)在高真空烧结炉内制成烧结磁体。采用该发明制得的烧结钕铁硼矫顽力比采用双合金工艺而不添加纳米氧化物制得磁体矫顽力高,更比单合金法制得的磁体矫顽力高。此工艺可以用于大规模批量生产,通过本发明可以制备出高矫顽力的烧结钕铁硼。

760

760

0

0

本发明公开了一种烧结钕铁硼球磨加氢制备方法。它的步骤为:1)钕铁硼合金采用铸造工艺制成铸锭合金或用速凝薄片工艺制成速凝薄片;2)将铸锭合金或速凝薄片放入球磨罐中,并通入氢气,球磨制成细粉;3)将细粉、汽油和抗氧化剂在混料机中均匀混合,得到混合粉末;4)混合粉末在1.2-2.0T的磁场中压制成型坯件;5)将型坯件放入高真空烧结炉内,在1050-1120℃烧结2-4H,再经过500-650℃热处理回火2-4H,制得烧结磁体。本发明的磁体球磨制粉效率高,简化了生产工艺,降低了生产成本,而且制得的磁体氧含量比传统球磨工艺低,磁性能大幅提高,可批量化生产烧结钕铁硼。

1208

1208

0

0

本发明公开了一种纳米铝粉晶界改性制备高矫顽力、高耐蚀性磁体方法。其步骤为:1)主相合金采用铸造工艺制成钕铁硼铸锭合金或采用速凝薄片工艺制成钕铁硼速凝薄片,晶界相合金采用铸造工艺制成铸锭合金或速凝薄片工艺制成速凝薄片或快淬工艺制成快淬带;2)将主相合金和晶界相合金分别制粉;3)将纳米铝添加到晶界相合金粉末中;4)混合后的主相合金和晶界相合金粉末在磁场中压制成型;5)在高真空烧结炉内制成烧结磁体。本发明制得的烧结钕铁硼矫顽力高,耐腐蚀性好,此工艺可以用于大规模批量生产,通过本发明可以制备出高矫顽力、高耐腐蚀性的烧结钕铁硼。

869

869

0

0

本发明公开了一种用于大尺寸金刚石膜平坦化磨削的砂轮制作方法,包括原料选择、成份配比,球磨合金化,烧结,杯形砂轮制作及处理。其中原料为TI,AL,CR,NB,V,SI粉末,按摩尔比40~46%AL,1~2%CR,1~2%NB,0~4%V,0~2%SI,余量为钛进行配比;原料在氩气保护下球磨,时间90~190小时,转速280~580R/MIN;然后筛选粒径<20ΜM的合金粉,经预压后在真空烧结炉中加压烧结,烧结温度900~1200℃,烧结时间15~60MIN,烧结压力0.2~10MPA;最后将烧结的砂轮环片热处理后焊接在杯形砂轮基盘上。本发明效果和益处是采用机械球磨和真空加压烧结制成的钛铝合金基砂轮环组织均匀高温强度高,抗氧化性好,硬度高,耐磨损。

760

760

0

0

本发明创造提供了一种钛酸锶压敏电阻,其成分为:Sr1‑x‑y‑z TiO3+x(CeO2+Nb2O5)+y(ZnO+1/2NaCO3)+zSiO2,其中x=0.1‑0.5mol%,y=0.2‑0.8mol%,z=0.2‑0.9mol%。制备时,先将称量氯化锶、氯化钛加入盐酸和水溶液,搅拌加热60℃,加入等摩尔量的草酸和少量无水乙醇的水溶液,用盐酸调成PH值为1,混合沉淀,清洗过滤,得到沉淀物,将沉淀物在105‑130℃烘干,然后,在750℃‑850℃热分解3‑8小时,得到钛酸锶粉体材料;将得到的钛酸锶粉体与x(CeO2+Nb2O5)+y(ZnO+1/2NaCO3)+zSiO2混合球磨6‑12小时,在110℃‑150℃烘干,冲压成片;将成型后的样品放在刚玉方舟中,然后放入真空烧结炉中。本发明创造中粉料直接干压成型,不加粘结剂,不需在进行高温排胶;真空烧结气氛代替气氛炉烧结,氧化烧结过程在空气中进行,实验更加安全,工艺性能好、简单和产品质量容易控制。

878

878

0

0

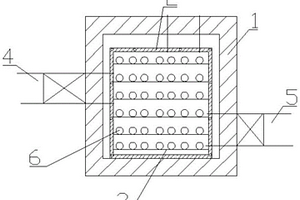

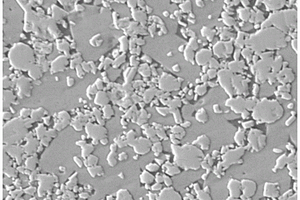

本发明公开了一种高温含尘气体分离多孔镍基合金材料的制备方法。本发明的制备方法主要是,(1)粉末配混:将质量百分数分别为53‑79.5、15‑25、5‑20和0.5‑2的高纯Ni、Cr、Al、Y元素粉末充分混合;(2)冷压成型:将混合粉料造粒、干燥,经冷压成型生坯;(3)将生坯在真空烧结炉中进行四阶段烧结。本发明采用元素粉末真空烧结反应合成制备的Ni‑Cr‑Al‑Y多孔合金,内部孔隙丰富均匀,开孔隙率高,过滤效率高,且具有优良的耐高温、抗氧化、抗热震和耐腐蚀性能,机械强度高、可焊接,加工方便。本发明在提高过滤精度和保证过滤稳定性的同时有效延长过滤元件的使用寿命。

838

838

0

0

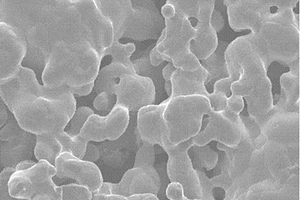

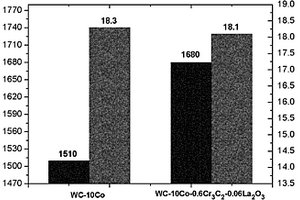

本发明公开了一种具有高硬度高韧性双高性能WC基硬质合金的制备方法。采用纳米W粉,纳米石墨粉,比表面积平均粒度小于0.5μm的超细Co粉或超细Ni粉或超细Co和超细Ni粉为原料,超细Cr3C2与稀土为联合掺杂剂,所述的超细Cr3C2的添加量控制在占合金粘结剂质量分数的6~8%,稀土的添加量以氧化物计控制在占合金粘结剂质量分数0.3~0.7%,采用湿磨工艺制备超细Cr3C2与稀土联合掺杂的W-Co-C或W-Ni-C或W-Co-Ni-C混合料,根据产品尺寸与形貌特征采用模压成形或等静压成形工艺制备合金压坯,采用真空烧结工艺或压力烧结工艺对合金进行烧结,合金烧结温度控制在1360~1420℃之间。本发明能制备具有高结晶完整性、纯板状晶结构、各向同性的WC基硬质合金,实现合金的“双高”特性。

1176

1176

0

0

本发明公开了一种高强度聚晶金刚石拉丝模的真空二次热压制作工艺,镶套由金属粉真空二次热压得到:真空度为2×10-3-8×10-3Pa,压制压力为20-45MPa,以20-30℃/min的速率升温至500-550℃,保温保压10-20min,以10-15℃/min的速率,升温至600-650℃,保温10-15min,保压15-20min冷却得到拉丝模。本发明采用真空二次热压的方法,使颗粒在表面能和外在压力的作用下扩散、滑移,排除烧结体中的气孔,提高材料的致密度;能消除冷压过程中的弹性应变,使烧结体密度增大,不存在弹性失效,减少脱模后尺寸增大的不利影响;真空烧结为无氧无还原气体的中性烧结,能够提高界面的结合,使得到的拉丝模镶套与模芯和钢套贴合紧密;二次热压使颗粒充分填充在烧结体的空隙中,得到的材料裂缝少,提高模具的利用率。

1206

1206

0

0

一种多孔钛基体/羟基磷灰石涂层复合材料的制备方法包括以下步骤:按一定的质量比称取TiH2粉末和造孔剂氯化钠颗粒,混合备用。放入模具制成坯料。坯料放入真空烧结炉中,加热,使氢化钛粉末分解。再继续加热完成烧结,冷却后在热水中溶解造孔剂氯化钠。经清洗后备用。将一定量的Ca(NO3)2?4H2O试剂和P2O5试剂分别在乙醇中溶解形成前驱物,混合搅拌形成羟基磷灰石溶胶。将一定量的AgNO3和KNO3试剂在乙醇中溶解,与溶胶混合搅拌。多孔钛在上述溶胶中浸入/抽出,反复多次在多孔钛表面得到含有银和钾的羟基磷灰石涂层,得到多孔钛基体/羟基磷灰石涂层复合材料。本发明工艺简便,节能,孔隙度及尺寸范围宽。

890

890

0

0

本发明提供一种薄片式永磁体的生产方法,根据本发明的方法首先用平行取向成型工艺压制毛坯料并真空烧结,然后将烧结后的毛坯料的内孔表面和外圆弧表面磨加工到成品尺寸,并将两端面粗略加工至大约50%面积见光,接着把多个这样的半成品沿轴向方向用速干胶粘结在一起,最后放在内圆切片机上切片,在切片时采用跳刀程序进行切割,即对于每个坯料,将用于切去料皮的第一刀和最后一刀跳过不予切割。采用本发明的方法能大幅提高材料的最终利用率,减少材料在加工过程中的损耗,从而提高产品竞争力。

1223

1223

0

0

一种高导电高耐磨的铜钼合金材料,由基体合金:Cu、摩擦组元:Al2O3、润滑组元:MoS2、高温组元:Mo和铜组成,将Al2O3、MoS2、Mo和铜的粉末,按比例配好后,装入高能球磨机的不锈钢研磨罐中制得混合粉体料;将混合粉体料,送入压力机,预压成坯料,将坯料送入冷等静压机中,进行压制,将静压后的坯料,送入真空烧结炉内烧结,制得产品。本发明中,上述各组元的质量分数范围是在大量试验基础上确定的,实验证明在这一成分范围内的配料,能使反应平稳顺利进行,且使材料性能最佳。

827

827

0

0

本发明实施例公开了一种提高粉末铝镍钴磁体磁性能的工艺及装置,所述提高粉末铝镍钴磁体磁性能的工艺,包括配料成型、脱脂、真空烧结、热处理、磨削精加工、检测六个步骤。本发明实施例提供的提高粉末铝镍钴磁体磁性能的工艺通过本发明的脱脂过程,可将产品中大部分的硬脂酸锌排出来。产品经过真空烧结后密度有明显的提高、经过热处理后磁性能也有明显的提高。本发明其原理是含有硬脂酸锌的产品在氢气保护气氛下通过电阻炉加热到450‑500℃保温60~90min,然后冷却到常温,再把产品取出来。在这过程中产品中的硬脂酸锌和氢气发生化学反应以及硬脂酸锌自身的物理反应,从而排出产品中大部分的硬脂酸锌,提高烧结产品的密度。

1029

1029

0

0

本发明提供一种WC‑Co‑B4C硬质合金的制备方法:先将WC粉、B4C粉和Co粉进行混合;再利用行星式球磨机进行球磨;再进行喷雾干制粒;而后在压力机的作用下压制成块体;最后进行烧结,先将坯体放进真空烧结炉中,将炉内温度升至400℃保温1小时,继续加热至900℃‑1200℃保温2小时,最后加热至1380‑1490℃保温3小时,随炉冷却得到WC‑Co‑B4C硬质合金。本发明在传统的WC‑Co硬质合金中加入强化相B4C,使传统的WC‑Co硬质合金在韧性不降低的情况下进一步提高硬质合金的硬度,从而能够切削越来越硬的材料,降低生产硬质合金刀具的成本力求达到新型切削刀具的性能。

879

879

0

0

本发明的公开了一种高韧性的增韧硬质合金,粘结相为10%~30%的Co、或Co和Ni,抑制剂为0~1.5%的Cr3C2,余量为硬质相WC,由粗、中、细三种晶粒度的WC晶粒构成,粗晶粒9~15μm、中晶粒4~7μm、细晶粒2μm以下,平均晶粒度在1.6~3.2μm;其制备包括:配料,钴粉、或钴粉加镍粉10%~30%,碳化铬粉0~1.5%,余量为碳化钨粉,其中粗颗粒WC的Fsss粒度9.0~11.0μm、20%~42%,中颗粒WC的Fsss4.0~6.0μm、10%~25%,细颗粒WC的Fsss1.0~2.0μm、20%~40%;研磨,按配料的2%加入液体石蜡成型剂,按液固比300~350ml/kg与无水乙醇混合,球料比4 : 1,湿磨20~28个小时,喷雾干燥得到混合料;压制;真空烧结等静压烧结;本发明使合金在保证硬度的前提下提高韧性,扩展了运用领域,满足了冷镦冷冲模具以及热轧硬质合金辊环的特殊要求,且使用寿命提高。

本发明提供了一种高性能Diamond/SiC电子封装材料的制备工艺,其特征是首先按重量百分比,将10~15%的粘接剂,5~20%的石墨,20~40%的硅粉,30~60%的金刚石颗粒湿混,混合时间16~24h。然后在10~50MPa压力和150℃的温度下温压成形获得复合材料毛坯。在氩气保护气氛中1100℃烧结24h,随炉冷却后得到具有一定强度和孔隙度的Diamond/Si/C多孔基体。然后将气相渗透的渗料置于石墨坩埚中,将所制备的Diamond/Si/C多孔基体置于该石墨坩埚上,然后整体置于高真空烧结炉中进行真空气相渗透1-2h,渗透温度1500~1650℃,真空度-0.08~-0.01MPa。随炉冷却后即可获得致密的Diamond/SiC电子封装材料。本发明是一种周期短、工艺简单、设备要求较低、成本低,并可制备复杂形状致密Diamond/SiC电子封装材料的方法。

1151

1151

0

0

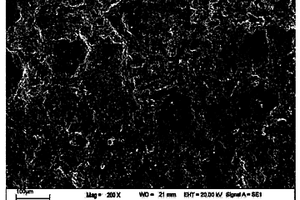

本发明公开了一种以钒钛磁铁矿制备扩散自润滑金属陶瓷烧结体的方法,其包括下列顺序步骤:步骤1.以100:20.563的比例称取钒钛磁铁精矿粉和石墨粉;将它们球磨混合均匀;步骤2.将混合料放入真空烧结炉中,制得预反应粉末;步骤3.将预反应粉末球磨处理;步骤4.以85:15的比例称取预反应粉末和钨钼合金粉;并按配方量称取无机造孔剂TiH2、无机造孔剂CaCO3和硬脂酸锌粉;步骤5.将步骤4中称取的物料球磨混合均匀;步骤6.将混合物料装入模具中,制得相对密度为80~90%的压坯;步骤7.将压坯放入真空烧结炉中,制得扩散自润滑金属陶瓷耐磨烧结体。本发明简单易行,经济性好,开辟了钒钛磁铁矿的又一可靠用途。

中冶有色为您提供最新的有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!