全部

943

943

0

0

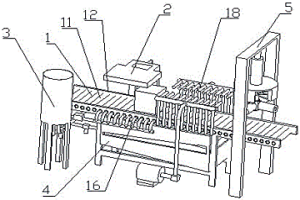

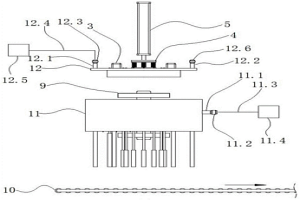

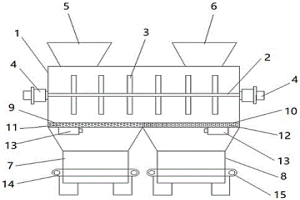

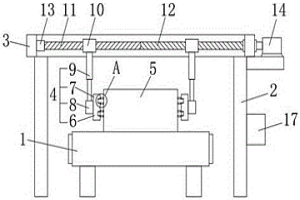

本发明公开了一种冶金坯件冷却机构,涉及冶金设备领域,技术方案为一种冶金坯件冷却机构,包括传送带、及依次设置在传送带上的冷却部与风干部,传送带为链轮动力滚筒式传送带,冷却部包括设置在传送带上方的喷淋头,喷淋头通过水管及加压水泵与水箱连接,传送带下侧设置有水盒。本发明的有益效果是:采用水冷和高压气体风干的方式对坯件进行冷却,不使用加热烘干结构,保证了坯件冷却的效果,不会因为再加热影响坯件冷却的效果。传送带滚筒可以有水流和气流流出,无论是冷却还是除湿都做到全方位的处理,基本保证无死角的处理方式。对于冷却用水循环利用,除了因为冷却而气化的部分,基本没有冷却用水的损失。

975

975

0

0

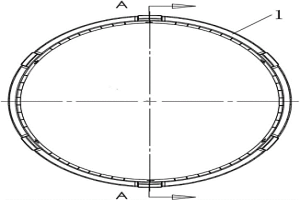

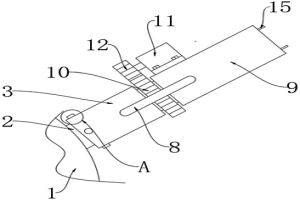

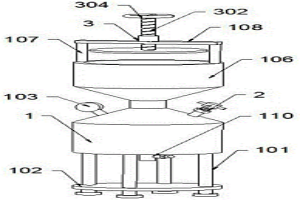

本发明涉及一种双锥同步器,尤其是涉及一种双锥同步器铜基粉末冶金双锥同步环及其制造方法。其主要是解决现有技术所存在的铜基粉末冶金双锥同步环为保证其具有优良的摩擦磨损性能,其配方中非金属组元含量高,材料基体脆性大,因此拉伸成锥形性能差,粉末冶金摩擦材料与钢芯板同步成形时掉渣、厚薄不一、锥度、圆度、尺寸变化大等的技术问题。本发明包括钢芯板(1),所述的钢芯板(1)为环形,其锥度角α为14‑22°,钢芯板的两侧外表面都设有铜基摩擦层(2),钢芯板的边缘设有定位块(3),定位块处的钢芯板上开有定位孔(4),铜基摩擦层的外表面开有若干油槽(5)。

1144

1144

0

0

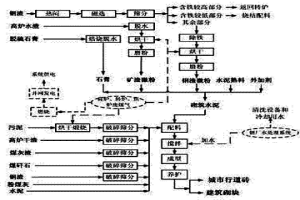

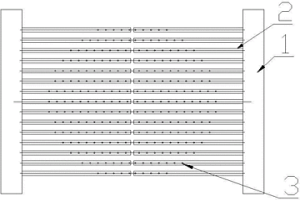

本发明涉及钢铁冶金渣资源化综合处理方法。该方法包括钢铁冶金渣(钢渣、高炉水渣、脱硫石膏、污泥、高炉干渣、煤灰渣、煤矸石)的处理,废煤气(焦炉煤气、高炉煤气、转炉煤气)的综合利用和生产废水的回用。本发明方法对钢渣进行综合利用,具有相同的生产工序,可实现厂房、设备等资源的共享,减少了投资;充分利用废煤气(焦炉煤气、高炉煤气、转炉煤气)用作烘干燃料,富余部分燃烧发电,降低能耗;将生产废水收集处理以后返回生产,节约用水。通过本发明方法的实施使钢铁冶金渣得到了有效的处理,具有较好的经济效益和环境效益。?

1043

1043

0

0

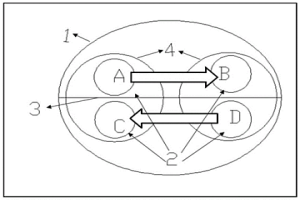

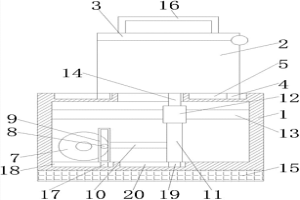

本发明属于钢铁冶金炼钢领域,具体公开了一种RH炉真空槽冶金装置及方法,所述真空槽挡墙设置真空槽槽底,用于将真空槽(1)分隔为两部分;在真空槽挡墙(3)的两侧分别装有两支浸渍管(2),其中,一侧浸渍管为浸渍管A和浸渍管B,另一侧浸渍管为浸渍管C和浸渍管D,浸渍管A与D为上升管,浸渍管B与C为下降管。该类型真空槽主要用于同时处理两炉钢包钢水(4);钢水中间用挡墙隔开,从而实现两包钢水同时处理的冶金效果;该发明可以显著提升RH炉处理效率、增加钢产量,同时采用真空槽大内径可以明显提高钢水在真空槽内的反应介面积,从而提升RH炉冶炼效果。

901

901

0

0

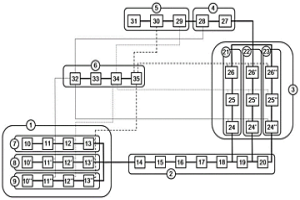

本发明提供一种用于农作物生长的冶金转炉改质烟气收集与分配系统,属于冶金烟气回收利用技术领域。该系统包括多工序尾气混匀模块、多阶尾气改质模块、多阶改质烟气回收模块、多阶改质烟气混匀模块、混匀改质烟气分配模块和智能控制模块,多工序尾气混匀模块、多阶尾气改质模块、多阶改质烟气回收模块、多阶改质烟气混匀模块、混匀改质烟气分配模块依次连接,由智能控制模块控制,针对转炉冶炼过程产生的尾气进行多工序收集与多阶段改质,回收不同阶段的改质烟气,并按预设值混匀,最终通过混匀改质烟气分配模块将多组分、定浓度的改质烟气输送到设施农业用于促进农作物生长。本发明可有效降低冶金转炉烟气排放量,提高设施农业农作物年产量。

1175

1175

0

0

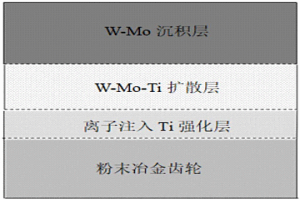

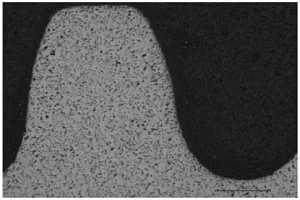

本发明公开了一种提高粉末冶金齿轮表面耐磨性能合金层及其制备方法,该合金层自上而下依次包括W‑Mo沉积层、W‑Mo‑Ti梯度陶瓷层和Ti强化层。其制备方法为:在粉末冶金齿轮表面离子注入Ti强化层;在Ti强化层表面用双辉等离子合金化法制备W‑Mo合金层。离子注入Ti会在齿轮表面形成注入层,钛离子与Fe生成的钛铁化合物在齿轮表面与对摩副之间起自润滑作用,有效降低了齿轮的摩擦系数和磨损率,提高了耐磨性能。经双辉等离子合金化制备的W‑Mo合金层包括W‑Mo沉积层和W‑Mo‑Ti扩散层,该扩散层成分由表及里呈梯度分布,与齿轮为冶金结合,提高了与齿轮的结合强度。

924

924

0

0

本发明涉及一种铁基粉末冶金零件的制造方法,步骤:设计材料组成;混料;成型;烧结;感应加热;致密化;淬火和回火。本发明采用感应加热后立即进行热态致密化,致密化的力较小,效率高,致密化层的厚度较大,与传统粉末冶金工艺相比,本发明的制备方法成本较低,效率较高,制备的产品的密度更高,整体密度可以超过7.60g/cm3,接近粉末锻造的水平,而表面相对密度可以达到99%以上,基本实现表面致密化,大大提高高碳粉末冶金产品的整体密度或/和局部密度,有效提升零件的力学性能。

本发明提出了一种Si3N4/BAS陶瓷复相材料作为高温微波冶金材料的应用,以硅溶胶作为配制浆料的液相,加入氮化硅粉、氧化钡粉和氧化铝粉,其中氧化钡、氧化铝的加入量以硅溶胶中二氧化硅的质量为基准,按照化学计量比BaO‑A12O3‑2SiO2添加配制浆料,氮化硅粉质量占混合浆料中固相总质量的60%~75%,添加的氧化钡、氧化铝吸收硅溶胶中的纳米二氧化硅烧结过程中生成BAS得到作为高温微波冶金材料的Si3N4/BAS陶瓷复相材料。本发明对Si3N4/BAS陶瓷复相材料发掘了新的应用领域,实现了Si3N4/BAS陶瓷复相材料在微波冶金领域的应用。

777

777

0

0

本发明公开了一种冶金熔炉生产用废气收集处理装置,包括处理箱体,所述处理箱体的表面固定连接有固定板,所述固定板的上表面固定连接有电机,所述电机的输出轴通过联轴器固定连接有第一转轴,所述第一转轴的一端贯穿并延伸至处理箱体的内部,所述第一转轴的一端固定连接有主动锥度齿轮。该冶金熔炉生产用废气收集处理装置,能够在使用过程中通过从动锥度齿轮与主动锥度齿轮的啮合,带动第二转轴转动从而带动抽风扇叶动作,对冶金熔炉生产中产生的废气进行有效的收集,避免污染气体扩散,增强处理效果,从而有效的解决了目前市场上普通的废气处理装置在处理过程中处理效果差,同时不具备收集功能,影响处理效果的问题。

767

767

0

0

本发明公开了一种新型高性能粉末冶金齿轮,由以下原料制成:水雾化铁粉、铜粉、钼粉、钒粉、镍粉、钇粉、铝粉、镁粉、钴粉、铅粉、钢渣粉、化铁炉渣粉、铁合金渣粉、改性树木灰烬粉、石墨粉、乙二酸聚酯、氨基硅油、苄基氰乙基纤维素、硬脂酸铝、聚乙二醇、乙撑双硬脂酸酰胺、脂肪酸、碳素纤维、玻璃纤维、氮化硅、环氧丙氧丙基三甲氧基硅烷、二氧化硅、硫化锰、丙烯酸酯、抑制剂、粘结剂、强化剂、切削剂、润滑剂、偶联剂、分散剂。本发明的新型高性能粉末冶金齿轮,通过特定的成分配比,使得新型高性能粉末冶金齿轮整体密度均匀,致密度高,延伸率和断面收缩率大,耐磨性、强度和硬度好,材料利用率高,适于大批量快速生产高性能齿轮。

923

923

0

0

本发明公开了一种高性能粉末冶金齿轮,由以下原料制成:铁粉、铜粉、钼粉、钒粉、镍粉、钇粉、铝粉、镁粉、钴粉、铅粉、钢渣粉、化铁炉渣粉、铁合金渣粉、改性树木灰烬粉、石墨粉、磷酸三丁氧基乙酯、羟基硅油、羟乙基纤维素、硬脂酸锌、聚乙二醇、乙撑双硬脂酸酰胺、脂肪酸、碳素纤维、玻璃纤维、氮化硅、环氧丙氧丙基三甲氧基硅烷、二氧化硅、硫化锰、丙烯酸酯、抑制剂、粘结剂、强化剂、切削剂、润滑剂、偶联剂、分散剂。本发明的高性能粉末冶金齿轮,通过特定的成分配比,使得高性能粉末冶金齿轮整体密度均匀,致密度高,延伸率和断面收缩率大,耐磨性、强度和硬度好,材料利用率高,适于大批量快速生产高性能齿轮。

729

729

0

0

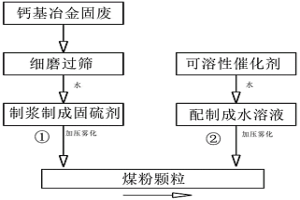

本发明公开了一种利用钙基冶金固废降低链条炉燃烧二氧化硫排放的方法,属于节能环保领域,其首先将钙基冶金固废经过细磨过筛后配制成含水量>80%的固硫剂,然后将可溶性催化剂与水配置成含量为10%的可溶性液体催化剂,通过加压雾化先后将固硫剂和可溶性液体催化剂负载至煤粉颗粒,负载后的煤粉颗粒含水总量<15%。鉴于上述技术方案,本发明能够通过固硫剂与可溶性液体催化剂与煤粉的负载,实现燃煤的脱硫,进而实现冶金固废的自身消纳和高附加值利用。

1161

1161

0

0

本发明涉及粉末冶金铁基零部件新型涂层领域的一种制备铁基粉末冶金零部件的高性能表面膜层的方法,包括将Fe‑Cu‑Ti‑C系粉末冶金零部件成分按照质量百分比进行配比并设置为xFe‑yCu‑zTi‑tC,其中x+y+z+t=100%,x、y、z、t分别代表Fe、Cu、Ti、C的质量百分比,y的取值范围为1%~20%,z的取值范围为0.1%~10%,t的取值范围为0.1%‑2%,x的取值范围为100%‑y‑z‑t;该发明能够在产品表面形成具有良好耐蚀性和自润滑效应的保护膜,能够有效提高耐腐蚀性能和抗磨损性能,避免铁基体被进一步氧化,显著提高零部件的使用寿命。

1130

1130

0

0

本发明公开了一种应用于多结构件同步加工的粉末冶金烧结装置及方法,包括加工箱和多结构加工模;加工箱包括箱体和箱盖,多结构加工模包括凹模和凸模,凹模从内到外以层叠方式分布三层凹模腔,凹模内嵌设有多个螺旋加热管,螺旋加热管一一对应套在每层凹模腔的外部,且每层凹模腔均与螺旋加热管交替布置;凸模从内到外以层叠方式分布三层凸模块,每层凸模块均与竖向对应层的凹模腔相对应,且每层凸模块内均嵌入有加热块。本发明提供的一种应用于多结构件同步加工的粉末冶金烧结装置及方法,能够一次性完成多种工件的冶金烧结加工,大大提高加工效率,而且加热供应均匀,卸料快捷,适于规模化推广。

1132

1132

0

0

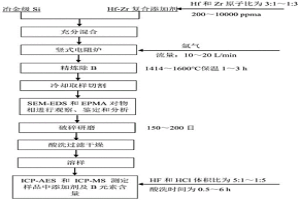

本发明涉及一种利用复合亲硼添加剂去除冶金级硅中硼的方法,属于硅提纯技术领域。本发明将冶金级硅加热熔融得到含B的Si熔体,将复合亲硼添加剂加入到含B的Si熔体得到混合熔体;将氩气通入到混合熔体中并在温度为1414~1600℃下精炼1~3h,随炉冷却至室温得到精炼硅;精炼硅研磨成150~200目的硅粉,硅粉依次经王水、HF‑HCl混酸清洗0.5~6h得到高纯硅。本发明复合亲硼添加剂协同强化在精炼过程中脱除冶金级硅中硼,硼的脱除率接近100%,不会对Si造成二次污染。

939

939

0

0

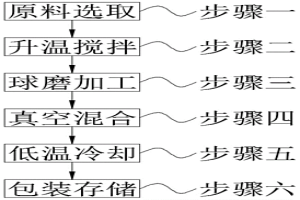

本发明公开了一种纳米粉末冶金润滑剂及制备工艺,配方包括:石蜡粉、聚乙烯基异丁醚、石墨粉、三硬脂酸甘油酯、油酸、增塑剂、防锈剂和抗氧化稳定剂,各组分的质量百分含量分别是:石蜡粉16%、聚乙烯基异丁醚25%、石墨粉20%、三硬脂酸甘油酯10%、油酸10%、增塑剂7%、防锈剂10%和抗氧化稳定剂2%;该发明采用聚乙烯基异丁醚与三硬脂酸甘油酯作为原料,再加入球磨后的石蜡粉与石墨粉加工而成,摒弃传统轧制润滑剂制作工艺,使纳米粉末冶金润滑剂在制作时浓度更加均匀,提升纳米粉末冶金润滑剂密度,脱模力小,润滑效果好,生坯能力强,避免生坯产生裂纹,且可以在不牺牲润滑效果情况下降低添加量,同时烧结污染低,有利于用户使用。

1144

1144

0

0

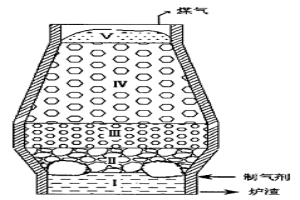

一种利用普通工业煤制造冶金煤气的竖式造气 炉装置。它由金属炉壳、耐火炉衬、渣口、风口、装料设备、 煤气输送装置组成。通过风口鼓入制气剂在燃烧区燃烧煤炭产 生热量,产生的初始煤气通过高温还原区、预热区得到合格的 冶金煤气。液态炉渣由渣口排出炉外。优点是:实现液态排渣, 达到连续稳定地为高炉提供满足其所需成分、压力和温度要求 的煤气;能够控制煤气成分,使氢含量达到20%以上;能够循 环使用高炉炉顶煤气,达到高炉少排或不排 CO2,实现“绿色”冶金。

755

755

0

0

本实用新型公开了一种冶金材料用筛选装置,包括箱体、转轴、叶片、电机、第一加料口、第二加料口、第一出料口、第二出料口、第一筛网板和第二筛网板,多个所述叶片分别等间距设置在转轴的外周上,所述第一加料口和第二加料口分别连通设置在箱体上端的左右两边,所述第一出料口和第二出料口分别连通设置在箱体下端的左右两边,所述第一筛网板和第二筛网板分别水平对应设置在第一出料口和第二出料口与箱体连接处的位置。通过上述方式,本实用新型提供的冶金材料用筛选装置,对冶金材料搅拌均匀,在搅拌过程中通两个筛网板分别筛选过滤粒径不同的冶金材料,同时筛网孔不易堵塞,大大提高生产效率,减轻人工操作强度。

1072

1072

0

0

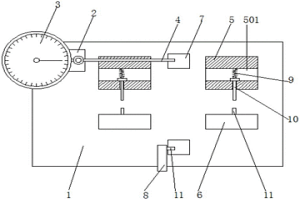

本实用新型公开了一种粉末冶金制品十字架垂直度快速检测装置,包括底板和支撑装置,所述底板的上端面设置有支撑架和支撑装置,支撑架上设置有千分表,千分表的一端设置有延长杆,所述支撑装置包括第一支撑块、第二支撑块和第三支撑块,且第一支撑块通过弹簧设置有可以伸缩的伸缩杆,且第三支撑块一侧设置有定位块。该粉末冶金制品十字架垂直度快速检测装置可以利用千分表快速检测粉末冶金制品十字架,大大提高工作效率,而且精度比较高,特别适合末冶金制品十字架大批量检测,适合在线检测。

959

959

0

0

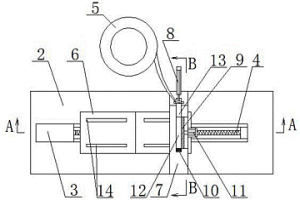

本实用新型涉及一种粉末冶金齿轮的包装装置,属机械零部件生产设备技术领域。该粉末冶金齿轮的包装装置,包括机架、步进电机、控制丝杆、振动上料盘、横移滑座、装配板、推送汽缸、遮挡板、行程开关和下料汽缸:所述的机架上固装有装配板;装配板下方的机架上通过导轨滑动安装有横移滑座;横移滑座的下方机架上通过步进电机装有控制丝杆;控制丝杆与横移滑座连接;装配板的中部设置有下料长孔;下料长孔的一端设置有行程开关。该粉末冶金齿轮的包装装置结构紧凑、设计巧妙,解决了粉末冶金齿轮人工包装方式存有的的“劳动强度大”和“工作效率低”的问题,满足了企业高效生产使用的需要。

887

887

0

0

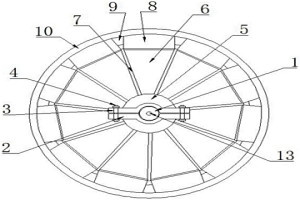

本实用新型涉及矿山冶金用脱料辊技术领域,且公开了一种矿山冶金用脱料辊,包括转轴,所述转轴与第一连接件相连接,所述第一连接件上设置有螺纹孔,所述螺纹孔上螺纹连接有固定螺栓,所述第一连接件与固定件之间为固定连接,所述固定件上设置有多块相连接的安装板,所述安装板之间相邻位置设置有第二连接件,多块所述安装板上均设置有磁块。该矿山冶金用脱料辊,通过在脱料辊上设置有圆形分布的磁块,磁块可对矿山冶金过程中的金属物料进行快速分拣,安装板采用分段式组装,可有利于控制磁块的大小,满足分拣需求,脱料辊中部设置有线圈,线圈可与电线进行电性连接,通过线圈导电改变磁块的磁场方向,便于分拣需求,且结构简单,使用成本低。

762

762

0

0

本实用新型公开了一种粉末冶金生产用挡料装置,包括运输台和安装架,安装架顶部设有顶板,顶板上设有夹持机构,运输台上设有用于装置粉末冶金模具的防护盒,夹持机构包括第一夹持板和第二夹持板,该种装置在使用时,首先将挤压成型后的粉末放置在粉末冶金模具内,粉末冶金模具放置在防护盒内部,通过防护盒起到防护作用,然后利用夹持机构对防护盒进行夹持,防护盒放置在运输台上进行运输时,防护盒在夹持机构内进行滑动,并受到夹持机构的限位和防护作用,使其在运输台上稳定运输,避免防护盒跑偏时需要操作人员进行校正。

771

771

0

0

本实用新型公开了一种高效的湿法冶金反应罐,包括底箱,所述底箱的顶部设置有反应罐本体,所述反应罐本体的顶部通过铰链活动连接有盖板,所述反应罐本体底部的两侧均固定连接有第一滑块,所述底箱顶部的两侧均开设有第一滑槽,所述第一滑块与第一滑槽滑动连接,所述底箱内壁背面的左侧固定连接有电机,所述电机的输出端固定连接有转盘。本实用新型通过设置电机、转盘、传动轴、传动框、传动杆、移动杆、滑套、光杆和传动柱的配合使用,解决了现有的湿法冶金反应罐工作效率慢的问题,该高效的湿法冶金反应罐,具备高效的优点,使用者在使用时节省了大量的时间,从而提高了湿法冶金反应罐的实用性。

768

768

0

0

本实用新型涉及一种用于转底炉粉料仓的冶金粉尘预浸润系统,属于冶金固废处理技术领域。该系统用于浸润转底炉粉料仓内的冶金粉尘,包括固定在粉料仓顶端的进水总管、与进水总管连接的喷枪以及均匀分布在喷枪上的喷头。该系统能够提高粉料仓内冶金粉料水分混匀的效果。

1048

1048

0

0

本实用新型公开了一种方便安装的防堵式冶金炉烟道,包括冶金炉体,所述冶金炉体的边侧固定连接有烟口接管,所述安装孔的内部安装有限位杆,所述安装孔的上端与限位杆的表面通过夹紧弹簧相互连接,所述连接杆的另一端固定连接有第二烟道,所述第二烟道的靠近从动齿轮的一端固定连接有驱动电机,所述驱动电机的传动端传动连接有主动齿轮,所述从动齿轮的内部固定连接有清理叶片,所述第二烟道的下端安装有过滤网。该方便安装的防堵式冶金炉烟道,便于烟道的拆装,同时可对烟道的内部进行清理,防止烟道内部吸尘灰尘造成堵塞,确保烟道的正常使用,也可对排出的烟气进行过滤,避免环境受到污染,同时可通过转动进行拆装,方便清理。

809

809

0

0

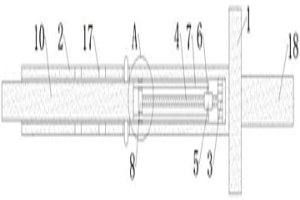

本实用新型公开了一种粉末冶金表面致密化传动芯,包括固定板,所述固定板左侧固定连接有滑套,所述滑套内壁右侧固定连接有微型电机,所述微型电机输出端固定连接有螺纹杆,所述螺纹杆表面螺纹连接有螺纹套,所述螺纹套顶面与底面固定连接有连接杆,所述连接杆顶面固定连接有滑杆,所述滑套内壁固定连接有挡板。使滑杆在滑孔内滑动,从而带动芯棒进行移动,使第一限位轴与第二限位轴进入下一个限位孔内,即可对传动芯的长度进行调节;实现了便于通过调节结构以适应不同粉末冶金设备的使用需求的目标,避免了不同粉末冶金设备需要更换不同的传动芯,节省了粉末冶金设备的成本,操作简单,使用起来更加方便,更加灵活。

1181

1181

0

0

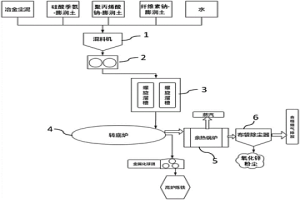

本实用新型公开了一种基于转底炉法处理钢铁冶金尘泥的生产线,其中生产线包括强力混料机、压球机、转底炉、余热锅炉、除尘装置,将钢铁冶金尘泥、粘结剂和水混合均匀后,并压制成球,得到冶金尘泥球团,之后冶金尘泥球团进入到螺旋溜槽内,在转底炉进料口出来的烟气的作用下脱除部分水分,再经振动布料器进入转底炉中进行还原,得到金属化球团和含锌烟气;随后含锌烟气经换热、除尘后得到含锌粉尘。本实用新型采用硅酸季氨、聚丙烯酸钠、纤维素钠以及膨润土作为粘结剂,并将粘结剂通过强混机的加料口加入,确保粘结剂均匀分散在混合料中,从而减少粘结剂得用量,提高球团的成球率和强度,同时有效减少球团在转底炉还原过程中的粉化现象。

859

859

0

0

本实用新型涉及湿法冶金技术领域,且公开了一种有色金属湿法冶金序批式浸出装置,包括反应筒,所述反应筒的下表面边缘处固定连接有若干数量的支撑腿,所述支撑腿的外表面下方固定连接有放置盘,所述反应筒的上表面左侧中部固定连接有显示器,所述反应筒的顶部固定连接有流通管,所述流通管的顶部固定连接有出料漏斗,所述出料漏斗的顶部固定连接有加工筒,所述反应筒的上表面右侧设置有拆装机构。该有色金属湿法冶金序批式浸出装置,通过加工机构内设置的螺纹杆,螺纹杆在套管的内部进行螺纹转动运动,转动转把通过螺纹杆带动底部的磨盘进行转动运动,继而可以将加工筒内需要加工的原料进行打磨,从而可以达到缩短冶金过程中反应时间的作用。

中冶有色为您提供最新的有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!