全部

886

886

0

0

本发明提供了一种减少热涨的自动温控电热水器,所述电热水器包括热水器内胆、电加热器,所述的内胆包括四层结构,由内向外的四层结构的热膨胀系数逐渐增大。本发明的四层膨胀次数由内向外的依次增大可以保证膨胀率基本保持一致,保证各层连接的紧密性和稳定性。

736

736

0

0

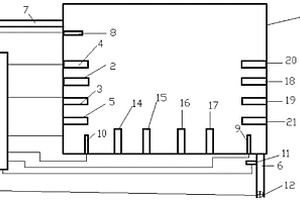

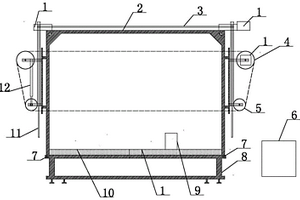

本发明提供了一种电热水器,所述电热水器包括热水器内胆、所述的内胆由多层结构,电加热器、热水器内胆包括四个侧壁和一个底壁,所述底壁和每个侧壁的电加热器为四个,随着加热温度的升高,所述的第一、第二、第三、第四电加热器陆续的启动,第四电加热器的功率大于第三电加热器的功率,第三电加热器的功率大于第二电加热器的功率,第二电加热器的功率大于第一电加热器的功率。本发明设置不同功率的电加热器在不同的温度下启动,保证加热温度的均匀。

883

883

0

0

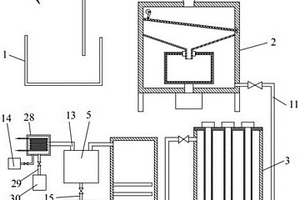

本发明提供了一种窑炉余热利用系统,所述系统包括可编程控制器,其与循环泵、热量表和调节阀进行数据连接,用于对窑炉预热利用系统进行自动控制;热量表将用户的热量使用的数据传递给可编程控制器,可编程控制器根据用户购买的热量与目前使用的热量进行对比,如果热量已经用完,可编程控制器控制调节阀进行完全关闭。本发明将通过在用户购买热量即将用完的时候,系统通过逐步降低供暖量来提醒用户,使用户及时购买,以节约能源,达到环保节能的目的。

880

880

0

0

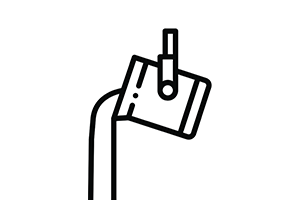

本发明涉及一种注浆成型无压烧结法制备二硼化锆-碳化硅超高温陶瓷,其特征包括以下步骤:配置水溶液:将分散剂及烧结助剂加入水中,不断搅拌使其充分溶解并加入碱性溶液调节pH值;将二硼化锆和碳化硅加入水溶液中,然后进行球磨使之混合均匀;将球磨后的料浆过筛,然后进行超声波及真空除气;将真空除气后的料浆倒入石膏模具内进行成型;制品在模具内干燥后进行脱模处理;脱模后将坯体放入干燥箱内再次干燥;干燥后的坯体在真空气氛下进行碳化处理;处理后的制品按照烧结制度进行烧结。成型过程中不产生任何粉尘污染且采用水作为介质,对人体没有任何危害;同时,采用无压烧结方式,克服了热压烧结对制品形状的限制,适应性好。

984

984

0

0

本发明涉及健康垫技术领域,且公开了一种具备除螨功能的高分子健康垫,包括除螨垫芯及外套组成,除螨垫芯由阻尼缓冲层、主体功能电能发射层和附属层三部分构成,述主体功能电能发射层从上至下依次包括多极永久磁石层、硅钢连接层、聚乙烯固定按摩装置层、环保EVA高分子-3D网状结构床垫主垫层、天然羊毛毡、氨基甲酸乙酯泡,附属层从上至下依次包括不织布层、聚酯绸层、织锦层,除螨垫芯中喷淋或者浸泡有除螨功能材料,外套包裹在除螨垫芯外侧,该具备除螨功能的高分子健康垫,在常规睡眠垫材质的基础上,增加了除螨材料大大提高了功能性,工艺简单,能规模化生产从垫芯到枕套可水洗,提高了其实用性,可回收后再次利用,有效节约资源,避免浪费。

1110

1110

0

0

本发明涉及一种用于动态错流过滤的碟式全碳化硅过滤膜的制备方法,属于先进陶瓷制备技术领域。包括:称取碳化硅粗粉Ⅰ、碳化硅细粉Ⅱ、增塑剂、造孔剂,将增塑剂搅拌溶于温水中,依次加入碳化硅粗粉Ⅰ、碳化硅细粉Ⅱ和造孔剂,混合均匀;经干燥、过筛后压制成型得素坯;用碳化硅细粉Ⅱ、粘结剂配置成浓浆料,并喷涂在素坯外沿,将两块素坯粘接在一起;烧结,制得碟式全碳化硅过滤膜支撑体。称取碳化硅细粉Ⅲ、分散剂、粘结剂,然后加入去离子水,并研磨得涂膜液;将涂膜液喷涂到支撑体外表面,干燥,得过滤膜半成品;将过滤膜半成品进行烧结,得碟式全碳化硅过滤膜成品。本发明所制备的碳化硅陶瓷膜具有过滤精度高、分离通量大的特点。

1100

1100

0

0

本发明涉及透明氮氧化铝陶瓷的制备方法,属于陶瓷材料制备领域,包括原料的配比、坯体成型和烧结工艺,其特征在于:将重量比为80~95%的AI2O3和5~20%的AIN混合,另按其混合物重量的0.1~9%添加烧结助剂,球磨后干燥,然后先干压成型,再在等静压中压成获得坯体,坯体烧成时先真空升温到800~1200℃保温0.5~3小时,然后通入氮气达到常压,再升温到1750~1900℃保温0.5~8小时,即获得透明的氮氧化铝陶瓷材料。本方法采用一次常压烧结工艺,工艺简单,烧成温度低,对设备要求不高,获得的透明材料在紫外区(200~470nm)的透过率在90%以上,近红外区(800~6000nm)的透过率达到50%以上,相对密度达到理论密度的99%以上,适用于大规模生产。

737

737

0

0

本发明涉及一种氧化铝陶瓷导轨的制备方法,属于陶瓷导轨制备技术领域。本发明包括以下步骤:(1)将氧化铝、助烧剂混合,再将混合物、水、分散剂、粘结剂混合,进行球磨,得到所需浆料;(2)将浆料进行喷雾干燥,得到造粒粉,待用;(3)将造粒粉采用冷等静压成型工艺,得素坯;(4)将素坯使用线锯设备进行内孔切割得到方孔陶瓷导轨素坯;(5)将生坯烧成得坯体,铣加工,然后进行烧结,即得到粗品;(6)将粗品再进行精磨加工和抛光加工,即得。本发明设计科学合理,制备的陶瓷导轨具有体积密度低、硬度高、弹性模量大、热膨胀系数低、高硬度、高耐磨性的优点。

1227

1227

0

0

本发明涉及透明氮氧化铝陶瓷的制备工艺,属于陶瓷材料制备技术领域,包括原料的配比、坯体成型和烧结工艺,其特征在于:将重量比为80~95%的AI2O3和5~20%的AIN混合,另按其混合物重量的0.1~9%添加烧结助剂,球磨后干燥,然后先干压成型,再在等静压中压成获得坯体,烧成时,先素烧,即真空升温到800~1200℃保温0.5~3小时,然后降温,再二次烧成,即在氮气气氛下常压烧结,升温到1800~1900℃保温0.5~8小时,获得透明的氮氧化铝陶瓷材料。本发明采用二次常压烧结工艺,烧成温度低,产品变形小,对设备要求不高,获得的透明材料在紫外区(200~470nm)的透过率在90%以上、近红外区(800~6000nm)的透过率达到50%以上,相对密度达到理论密度的99%以上,适用于大规模生产。

1175

1175

0

0

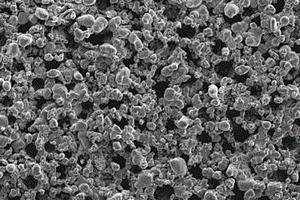

本发明提供了一种先驱体加入纳米Si粉制备净SiC陶瓷的方法。所述方法包括以一定质量比的SiC陶瓷粉,纳米Si粉以及SiC陶瓷先驱体通过共混无压烧结进行制备。传统的碳化硅陶瓷材料采用加压成型烧结或热压烧结进行,对设备的要求较高,工艺复杂成本昂贵,且加工性能差。相比较传统碳化硅陶瓷制备方法,采用先驱体作为粘结剂制备SiC陶瓷得到了广泛的关注,此方法工艺简单,烧结温度低,对设备要求低,成本低廉;但是先驱体在裂解过程后得到的产物为非化学计量比的SiC非晶,一般情况下会有较多的裂解碳残留,对材料的高温性能影响较大。针对这个缺点,本方法通过在体系中加入纳米Si粉与裂解碳进行反应生成SiC,最终得到了符合化学计量比的SiC陶瓷。

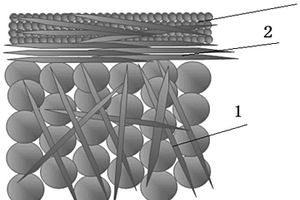

本发明涉及一种基于流延成型的碳化硅晶须强化碳化硅陶瓷分离膜及其制备方法。所述的分离膜由内到外依次包括碳化硅支撑体、碳化硅晶须过渡层以及碳化硅流延片分离层。所述碳化硅支撑体的原料包括碳化硅颗粒Ⅰ、碳化硅晶须、分散剂和结合剂;所述碳化硅流晶须过渡层的原料包括碳化硅晶须、分散剂和结合剂;所述碳化硅流延片分离层的原料包括碳化硅颗粒Ⅱ、碳化硅晶须、结合剂和分散剂。本发明制得的碳化硅晶须强化碳化硅陶瓷分离膜由纯相碳化硅组成,不含任何低熔点氧化物,因此具有较强的耐化学腐蚀性、耐高温腐蚀性,可用于强腐蚀性水体、高温水体的处理。

879

879

0

0

本发明涉及一种造纸机用高耐磨、低静电SiC陶瓷面板,属于造纸机配件技术领域,利用边框将SiC陶瓷块拼装制成,每块SiC陶瓷块之间依次用导线连接,SiC陶瓷块经配料、成型和烧结后,再经冷加工制成,其配料重量百分比组成为:碳化硅75-85%、金属硅粉8-15%、碳粉5-10%、硅酸钙1-3%和余量的稀土材料;SiC陶瓷面板具有导电性,电阻率在0.3Ωm以下。产品密度高、气孔率低、耐磨性好,并且具有导电性,能够静电吸附颗粒,消除颗粒对聚酯网的划伤,延长聚酯网使用寿命,减少停机维修时间,节材降耗。本发明同时提供了简单合理的制备方法。

1031

1031

0

0

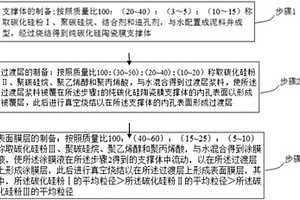

本发明提供一种纯碳化硅陶瓷膜元件及其制备方法,包括如下步骤:支撑体的制备、过渡层的制备、以及表面膜层的制备。其中,不同层采用不同粒径的碳化硅粉体和聚碳硅烷制备而成,且使用聚碳硅烷作为碳化硅的前驱体。根据本发明获得的纯碳化硅陶瓷膜元件,由于使用聚碳硅烷作为碳化硅的前驱体,聚碳硅烷能在较低的热处理温度下分解产生高活性碳化硅,分解产生的碳化硅作为高温结合剂连接初始碳化硅,因此该方法制备的全碳化硅陶瓷膜具有抗折强度高、烧结温度低的特点。此外,所制备得到的碳化硅陶瓷膜由纯碳化硅组成,表现为较强的亲水憎油特性;良好的机械性能,较高的膜通量,以及很强的化学稳定性。

1012

1012

0

0

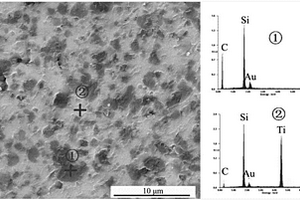

本发明涉及一种复合陶瓷的制备方法,特别是一种高韧性钛碳化硅‑碳化硅复相陶瓷异形件的制备方法,属于陶瓷材料制备技术领域。所述的方法包括如下步骤:将炭黑、碳化钛粉、钛粉与分散剂、增塑剂均匀分散,然后高速球磨得到陶瓷浆料;将陶瓷浆料经真空除气后缓慢注入石膏模具,干燥后得到异形件素坯;将异形件素坯移入真空烧结炉,在素坯上方均匀平铺高纯硅粉,再进行熔渗‑反应烧结,烧结温度1650~1700℃,保温时间1~2小时,即得到高韧性钛碳化硅‑碳化硅复相陶瓷异形件。本发明的钛碳化硅‑碳化硅复相陶瓷异形件具有较高的致密度,以及良好的力学性能,尤其具有较高的抗弯强度和断裂韧性。

809

809

0

0

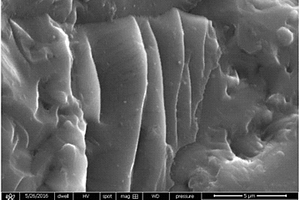

本发明涉及一种复合陶瓷的制备方法,特别是一种基于石墨烯的层状碳化硅/反应烧结碳化硅复相陶瓷的制备方法。包括:称取碳化硅粗粉Ⅰ、碳化硅细粉Ⅱ、石墨烯纳米片、木炭黑、分散剂、结合剂;将碳化硅粗粉Ⅰ、碳化硅细粉Ⅱ和结合剂加入到分散介质中,放入行星式球磨机中高速球磨;将预分散的石墨烯纳米片、木炭黑与分散剂加入,继续高速球磨;将陶瓷浆料干燥、过筛、加压成型得到素坯;将素坯移入真空烧结炉,素坯上方均匀平铺高纯硅粉,再进行熔渗‑反应烧结,即得本发明复相陶瓷。本发明的层状碳化硅/反应烧结碳化硅复相陶瓷,体积密度>3.1g/cm3,抗弯强度>480MPa,断裂韧性>5.2MPa·m1/2。

1205

1205

0

0

一种氧化钇稳定氧化铪的真空镀膜材料的制法,其特征是,包括以下步骤:1)以氧化铪和氧化钇粉料为原料,按摩尔比氧化铪:氧化钇=73~98:2~27,均匀混合,然后添加聚乙烯醇结合剂使粉料团聚,造粒;2)对颗粒料进行预烧,预烧温度为1260℃;3)在真空烧结炉中烧结,真空度为1×10-2~1×10-4帕,升温速率为3~8℃/分钟,到达1700~2280℃时保温,保温时间为150分钟以上,然后自然冷却降温至室温。本发明能够解决传统氧化铪镀膜材料镀膜过程中的不稳定和折射率不均匀性问题,同时提高氧化铪薄膜的损伤阈值。

1195

1195

0

0

本发明属于涂层制备技术领域,具体的涉及一种高通量管多孔涂层的制备工艺。首先对金属管外管壁进行喷砂,然后进行电火花放电处理;将铜包铁粉和碳酸氢铵混合,然后进行球磨,制备得到混合粉末;将聚丙烯酸添加到聚乙烯醇溶液中,然后加入球磨好的混合粉末搅拌一段时间,制备得到浆料;将制备好的浆料涂覆到金属管外壁上,然后将金属管置于真空烧结炉中进行烧结,随后在真空状态下随炉冷却,制备得到高通量管多孔涂层。本发明所述的高通量管多孔涂层的制备工艺,操作简单,参数易于控制,所采用的原材料来源广泛,多孔涂层与基体的结合强度高,在不同的介质中均具有很好的导热性能,涂层厚度控制在0.2‑0.3微米,孔隙率为59%‑68%。

830

830

0

0

本发明属于陶瓷材料技术领域,具体涉及一种氮化硅-碳化铪复相陶瓷的制备方法,由如下重量百分比的原料制成:金属硅粉70-90%,碳化铪6-22%,硼化锆2-5%,阿隆结合尖晶石1-3%。将上述原料和介质进行球磨得到混合均匀的料浆,料浆烘干、过筛,得到预成型粉料;将预成型粉料放在模具中压成素坯,并将素坯冷等静压处理,得到预烧结体;将预烧结体置入真空烧结炉中,通入氮气,烧结即得。本发明相比于气压烧结或热压烧结氮化硅及其复合陶瓷,具有更好的硬度、抗弯强度和断裂韧性,产品尺寸不收缩,半成品可加工,适合制备复杂形状产品,操作简便,可进行大规模工业化生产。

1220

1220

0

0

本发明公开了一种废弃物回收处理系统,涉及回收再利用技术领域,包括废油池、离心分离机、磁性过滤器、油水分离器、真空分离器和回收桶,离心分离机包括离心壳体和转动设置于离心壳体内的离心滤筒,废油池通过输油泵与离心滤筒内部连通,离心滤筒由离心驱动装置驱动旋转,离心壳体底部设有离心出油管,离心出油管与磁性过滤器进油口连通,磁性过滤器出油口与油水分离器进油口连通,油水分离器内设有加热管,油水分离器出油口与真空分离器顶部连通,真空分离器顶部的蒸汽出口和真空泵连通,真空分离器底部通过排油管与回收桶连通。本发明能够对废润滑油进行回收再利用处理,提高了过滤效果,过滤去除更加全面。

1232

1232

0

0

本发明涉及一种石墨夹心复合碳化硅承烧板的制备方法,将泥料挤出坯体,坯体为宽度和夹心石墨板的宽度相等的薄坯,再在夹心石墨板两个面喷上一层粘接泥浆,将薄坯平整地粘接在夹心石墨板上,然后,修边、烘干、真空烧结。本发明制备的石墨夹心复合碳化硅承烧板,具有体积密度小,高温抗折强度高,热导率高、抗热震性好、耐磨损,适宜用于还原气氛,同时还兼有低密度特性,进一步降低了承烧板的密度,密度≤2.7g/cm3。并且夹心石墨能与碳化硅紧密的结合成为一个整体,使用寿命长。

956

956

0

0

本实用新型涉及真空开关设备技术领域,具体涉及一种真空灭弧室用加强型导电杆。该真空灭弧室用加强型导电杆包括贯穿导电铜套与导电铜套同轴设置的加强芯轴,加强芯轴与导电铜套之间采用真空熔铸技术固定连接,提供一种结构简单,设计合理,保证导电杆保持良好强度真空灭弧室用加强型导电杆。

中冶有色为您提供最新的山东淄博有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!