全部

797

797

0

0

本发明公开了一种恢复SCR脱硝催化过滤元件过滤效率和催化活性的烟气SCR脱硝催化过滤元件的再生方法。其步骤包括(1)使用压缩气体对SCR脱硝催化过滤元件表面进行吹扫,之后对SCR脱硝催化过滤元件由内向外进行反吹;(2)采用稀酸溶液浸泡上述SCR脱硝催化过滤元件;(3)上述SCR脱硝催化过滤元件在稀酸溶液中浸泡完毕之后,将其浸渍在活性液中从而补充SCR脱硝催化过滤元件表面的催化活性成分;(4)待SCR脱硝催化过滤元件在活性液中浸渍充分之后,取出所述SCR脱硝催化过滤元件进行焙烧,最终得到再生后的SCR脱硝催化过滤元件。其中,所述的活性液是一种具有补充SCR脱硝催化过滤元件表面的催化活性成分功能的溶液,该溶液包括SCR脱硝催化剂的盐溶液。

771

771

0

0

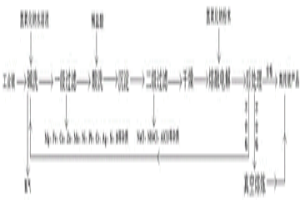

本生产工艺公开一种固体废物烟灰(包括冶金铜烟灰和电子废物处理烟灰等)的回收加工生产工艺技术,是从含锡铅银等的固体废物烟灰回收锡、铅、银生产工艺。属冶炼提取、危废回收高值化处理和固废回收高值化处理技术领域。其特点在于在回收生产过程中大幅减少了产生废水的产生和生产成本低的特点,完全改变了目前传统生产工艺中产生大量废水的工艺技术路线,这大大减少了生产成本和生产对环境造成的潜在污染,是一种全新的生产工艺简化,回收率高,产能大,节能环保,环境友好型固体废物烟灰的回收加工生产技术方法。该生产工艺克服了传统酸性浸出,锌,锡浸出率低的,生产成本高的问题,浸出溶液的重复使用减少了污水的排放。

799

799

0

0

本发明公开了一种从锂离子电池回收有价金属的方法,属于电池回收技术领域。其方法包括以下步骤:将废旧锂离子电池的电池极片破碎后,加热浸渍使电极材料和集流体分离,得到处理浆料;将处理浆料进行固液分离,得到处理物;将处理物用硫酸和和过氧化氢浸出,对浸出物进行压滤,得到第一滤液;向第一滤液中加入锂离子吸附剂反应后,过滤分离,得到第二滤液和含锂的滤渣;将第二滤液烘干水分后,得到镍钴锰中间体材料。本发明采用分离池将电极材料与集流体很容易进行分离,然后用硫酸和过氧化氢进行浸出,压滤回收石墨原料,通过锂离子吸附剂回收例元素,通过烘干得到镍钴锰中间体材料。整个回收方法简单、高效,减少了烧结的过程,对设备要求低。

1166

1166

0

0

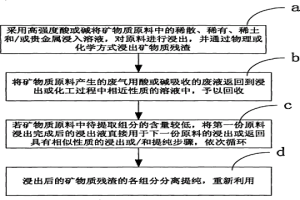

本发明涉及一种将矿物各组分转化为产品并基本无三废、零排放的方法,该具体过程为:用强酸或强碱在加温、加压、氧化或络合等强制条件下,将矿物中的物质,如黑色金属、有色、稀土、稀散和贵金属都浸出在溶液中,经过滤、洗涤,使其过滤渣成为新产品;如含SiO2、Fe、Ca成分的建筑材料,≥95%的含SiO2可作Si化工的原料,在市场上销售;滤液中的各种物质则经过化学分离成为适销对路的化工系列商品;各种单质非金属,如多晶硅,单质硒、碲等;各种金属,如镍、钴、铜等,化工生产过程中的废气经酸吸收或碱吸收的液体返回性质相近的工序回放,废水返回循环使用,从而达到物尽其用,基本没有废渣、废水和废气零排放的目的。

822

822

0

0

本发明公开了一种GH5188钴基高温合金返回料的回收方法,属于高温合金制备技术领域。GH5188钴基高温合金返回料的回收方法,包括如下步骤:回收料锯切分类后清洁→非真空感应炉熔炼→保护气氛电渣炉冶炼→真空感应炉熔炼。本发明的技术方案可全部回收GH5188合金中具有重要回收价值的Co、Cr、Ni、W等合金元素,解决了GH5188合金返回料直接用于冶炼合金时形成大量La高熔点氧化物夹杂物,使合金纯净度较低的问题,实现了GH5188钴基高温合金返回料的合理回收,提高了返回料冶炼GH5188合金的纯净度,有效解决了现有工艺回收GH5188钴基高温合金返回料的纯净度较低的问题。

1240

1240

0

0

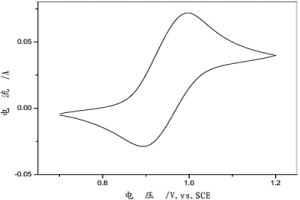

本发明涉及电解液的制备领域,特别是五氧化二钒直接制备钒电池用电解液的制备方法。本发明提供了一种利用五氧化二钒直接制备钒电池用电解液的方法,包括以下步骤:a、湿法制五氧化二钒溶液:在五氧化二钒先加水,搅拌下再加入硫酸使五氧化二钒溶解形成五氧化二钒-硫酸溶液;其中,五氧化二钒与水的比例为:0.886~2︰1g/ml,所得溶液中硫酸的质量浓度为0.736g/ml~0.92g/ml;b、电解:将步骤a所得五氧化二钒-硫酸溶液作为阴极电解质溶液,将体积浓度为0.613g/ml~0.736g/ml的硫酸作为阳极电解质溶液,进行电解。发明方法不需添加添加剂,电解液的浓度为2.5~5mol/L,电池电流效率大于90%。

1162

1162

0

0

全面综合回收和基本无三废、零排放的湿法冶金方法,属湿法冶金和环保领域。针对目前湿法冶金工艺技术只能回收部分有价值的元素为商品并存在大量废水、废渣和废气,从而造成资源浪费并产生环境公害的问题,特提出一种新的湿法冶金方法。其特征在于采用高强度的浸出剂,如高酸氧化、络合浸出剂,高碱氧化、络合浸出剂,以及高强度物理化学条件如高温、高压浸出,使得稀散、稀有、稀土和贵金属等其他有价组分都可以达到最佳的浸出率而进入溶液中。高强度浸出还使得浸出渣经过滤、洗涤后达到建筑材料的原料的标准或成为炼铁、铝等及其化工产品原料的标准。为达到全面、有效、经济的分离提纯和不浪费辅料如浸出剂等,则采用浸出液循环和废水循环使用,从而基本达到全面综合回收和基本无三废、零排放的目的。使得湿法冶金技术更经济、更有效、节能和环保。

939

939

0

0

本发明属于金属冶炼技术领域,具体涉及一种工业超纯铁及其生产方法。该工业超纯铁,成分组成如下:C≤0.25wt%,Si≤0.005wt%,Mn≤0.005wt%,S≤0.0008wt%,P≤0.003wt%,Al≤0.005wt%,Ti≤0.003wt%,Ce:0.003~0.007wt%,La:0.001~0.004wt%,Nd和Pr为痕量,余量为Fe及不可避免的杂质;制备方法包括以下步骤:依次经过KR铁水预脱硫、转炉深脱磷、LF深脱硫、RH深脱氧、连铸、电渣重熔工序。本发明方法制备得到的铁纯度高。

944

944

0

0

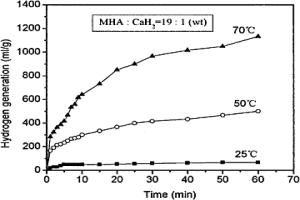

本发明涉及一种用于水解制氢的镁-铝基氢化物复合材料,其特征在于:镁-铝基材料主要合金元素为Mg和Al,主相为易脆的金属间化合物Mg17Al12;镁-铝基材料经过氢化处理变成镁-铝基氢化物;利用其它氢化物、盐与镁-铝基氢化物组成复合材料反应制取氢气;利用水或酸性或碱性或盐水溶液与镁-铝基氢化物复合材料反应制取氢气;本发明的镁-铝氢化物复合材料可在温和条件下实现即时制氢,适用于为燃料电池提供高纯的氢源。

939

939

0

0

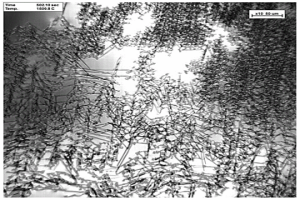

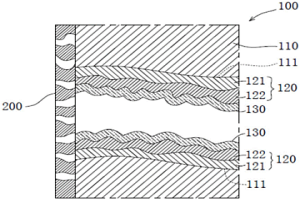

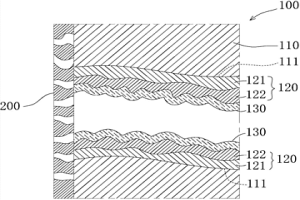

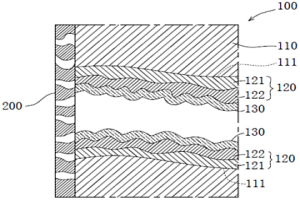

本发明公开了一种对待过滤物具有反应催化作用的过滤元件及其制备方法。该过滤元件包括一多孔复合体,多孔复合体包括:多孔基体,多孔基体由烧结金属多孔材料构成并具有三维立体连通的网络孔隙;中间层,中间层附着于多孔基体的孔表面并增大多孔基体孔表面粗糙度;催化活性层,催化活性层以中间层为载体附着于多孔基体的孔表面并由催化活性物质构成;中间层包括第一中间层,第一中间层或第一中间层的前体物质在烧结形成所述多孔基体时内生于该多孔基体之上;中间层还包括第二中间层,第二中间层在第一中间层形成后再通过外覆方式形成于第一中间层之上;第一中间层与第二中间层之间的结合力大于第一中间层或第二中间层与多孔基体之间的结合力。

1098

1098

0

0

本发明公开了一种脱硝催化过滤元件及其制备方法。所述过滤元件包括一多孔复合体,该多孔复合体包括:多孔基体,所述多孔基体由烧结金属多孔材料或烧结陶瓷多孔材料构成并具有三维立体连通的网络孔隙;中间层,所述中间层附着于多孔基体的孔表面并增大多孔基体孔表面粗糙度;催化活性层,所述催化活性层以中间层为载体附着于多孔基体的孔表面并由脱硝催化活性物质构成;所述中间层包括第一中间层,该第一中间层或第一中间层的前体物质在烧结形成所述多孔基体时内生于该多孔基体之上;所述中间层还包括第二中间层,所述第二中间层在第一中间层形成后再通过外覆方式形成于第一中间层之上;所述第一中间层以及第二中间层均由Al2O3构成。

1153

1153

0

0

本发明公开了一种具有脱硝催化作用的过滤元件及其制备方法。所述过滤元件包括一多孔复合体,该多孔复合体包括:多孔基体,所述多孔基体由烧结金属多孔材料或烧结陶瓷多孔材料构成并具有三维立体连通的网络孔隙;中间层,所述中间层附着于多孔基体的孔表面并增大多孔基体孔表面粗糙度;催化活性层,所述催化活性层以中间层为载体附着于多孔基体的孔表面并由脱硝催化活性物质构成;所述中间层包括第一中间层,该第一中间层或第一中间层的前体物质在烧结形成所述多孔基体时内生于该多孔基体之上;所述中间层还包括第二中间层,所述第二中间层在第一中间层形成后再通过外覆方式形成于第一中间层之上;所述第一中间层以及第二中间层均由TiO2构成。

1062

1062

0

0

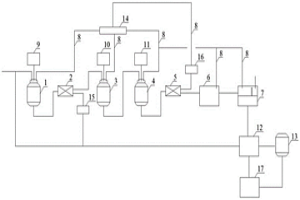

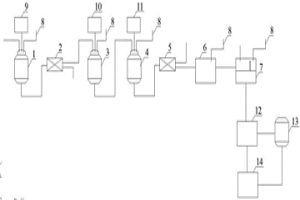

本实用新型公开了一种以工业铍制备高纯铍的环保生产系统,属于冶金材料制备工艺技术领域。包括碱反应罐、一级过滤装置、酸反应罐、沉淀罐、二级过滤装置、烘干装置和电解炉等,以工业铍为原料,在惰性气体的保护下进行碱洗、一级过滤、酸洗、沉淀、二级过滤、干燥、熔融电解及后处理,实现高纯铍的制备;同时,本系统还对工序中产生的尾气、废渣、废液进行了回收利用或环保处理,不仅实现废物回收利用,增加原料的最大利用化,而且有效解决的环保问题。

908

908

0

0

本实用新型公开了用于制备高纯铍的生产系统,属于冶金材料制备工艺技术领域。包括碱反应罐、一级过滤装置、酸反应罐、沉淀罐、二级过滤装置、烘干装置和电解炉等,保证原料在密闭环境下进行碱洗、一级过滤、酸洗、沉淀、二级过滤、干燥、熔融电解及后处理,实现高纯铍(3N及以上)的制备,并有效保证高纯铍生产工艺的稳定性、安全性和可控性。

839

839

0

0

本发明公开了一种以工业铍制备高纯铍的方法,属于冶金材料制备工艺技术领域。在本发明中,以工业铍为原料,在惰性气体的保护下进行碱洗、一级过滤、酸洗、沉淀、二级过滤、干燥、熔融电解及后处理,实现高纯铍的制备;同时,本制备方法还对工序中产生的尾气、废渣、废液进行了回收利用或环保处理,不仅实现废物回收利用,增加原料的最大利用化,而且有效解决的环保问题。

824

824

0

0

本发明属于钒的湿法冶金技术领域,具体公开了一种四、五价钒混合沉淀的方法,包括以下步骤:将含钒浸出液升温至70~100℃,加入还原剂将钒部分还原后降温至20~50℃,用含铵碳酸盐调节溶液pH为4.5~5.5,固液分离得沉钒上清液和含钒沉淀物,含钒沉淀物经碳酸氢铵打浆洗涤、煅烧得到五氧化二钒。本发明方法可减少钒还原试剂的消耗,上清液可直接循环使用,避免现有氧化钒生产过程中钒铬还原滤饼、含铵硫酸钠等固废的产生。

998

998

0

0

本发明属于冶金技术领域,具体涉及一种碱性含钒浸出液制备高纯五氧化二钒的方法。本发明所要解决的技术问题是提供一种碱性含钒浸出液制备高纯五氧化二钒的方法,其特征在于:包括以下步骤:A、酸性沉钒:碱性含钒浸出液与硫酸混合反应,固液分离、洗涤,得到固体;B、返溶:将固体分散在水中,加热,加入溶解剂溶解固体后得到含钒溶液;其中,所述溶解剂为氨水、碳酸氢铵或碳酸铵中的至少一种;C、碱性沉钒:向含钒溶液中加入偏钒酸铵晶体,搅拌冷却至室温,析出偏钒酸铵晶体;D、煅烧:偏钒酸铵晶体经煅烧得到五氧化二钒。本发明方法无需加入铵盐沉钒,通过两次沉淀、一次返溶即可制备得到高纯五氧化二钒。

1012

1012

0

0

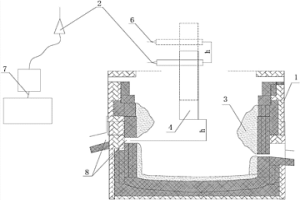

本发明公开了一种钛渣冶炼炉及用于所述钛渣冶炼炉炉内泡沫渣的监控方法,属于冶金生产设备设计建造技术领域。提供一种能依据炉内反应状态采用措施避免发生事故的钛渣冶炼炉,及用于该钛渣冶炼炉炉内泡沫渣的监控方法。所述的钛渣冶炼炉包括冶炼炉本体,所述的钛渣冶炼炉还包括泡沫渣检测装置,钛渣冶炼过程中的泡沫渣在封密的所述冶炼炉本体内的具体位置,通过所述的泡沫渣检测装置测定。所述的监控方法通过所述的位置监测雷达监测所述冶炼电极的上部的位置来测定所述钛渣冶炼炉炉内的泡沫渣的位置,然后根据测定的钛渣冶炼炉炉内的泡沫渣的位置确定添加冶炼原料的时间和添加的速度。

923

923

0

0

本发明公开了一种可再生干法烟气脱硫剂及其制法和应用,用于脱除烟气中SO2和SO3组分。涉及燃煤电厂、供热锅炉、冶金、化工行业烟气脱硫净化领域。本发明的脱硫剂包括活性组分CaO、助剂以及载体,所述活性组分的原料选用廉价的生石灰或熟石灰;所述助剂为Fe、Ce、Zr氧化物中的组合,所述载体为高岭土。本发明的烟气脱硫剂原料成本低,脱硫效果好,硫容高,再生性能良好,重复使用10次硫容达到初次硫容90%以上。且应用过程中兼具脱硫除尘效果。

1004

1004

0

0

本发明涉及钒的冶金化工领域,具体涉及一种碱性含钒溶液深度除硅的方法。该方法包括:提供含钒溶液;向所述含钒溶液中加酸,调节pH值至7‑9,加入还原剂进行还原反应,得到还原后的钒溶液;再向所述还原后的钒溶液加酸,调节pH值至≤6,选择性地加入铵盐,在温度为30‑100℃的条件下沉钒反应0.5‑3h。按照本发明所述的碱性含钒溶液深度除硅的方法可以实现对碱性含钒溶液进行深度除硅,沉钒反应产物中硅含量降至20ppm以下,除硅效果优异。

932

932

0

0

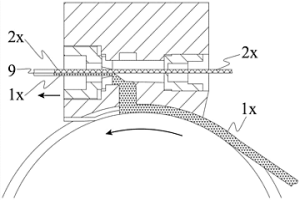

本申请涉及一种铜铝复合接触线,包括铝或铝合金的夹持部分和铜或铜合金的授流部分,夹持部分和授流部分通过冶金方式和/或塑性变形复合为一整体线材,接触面为弧形;在授流部分的背部至少有一个朝向所述夹持部分的板条,板条的外缘面与授流部分的背面共同形成凹窝,凹窝被夹持部分的材料填充;所述夹持部分面向授流部分的面具有局部凸起,并伸入板条的凹窝;线材夹持部分的复合面两外侧部最为凸出。这种接触线不仅具有已有技术方案可防止电化学腐蚀,降低材料成本的优点,而且上述优点还得到了加强,夹持部分和授流部分之间的结合强度也得到提升;有利的是该接触线还能够降低接触线偏磨发生,更有利的是可显示磨损极限情况。

804

804

0

0

本发明公开了一种大规格冷作模具钢坯的制备方法,属于冶金技术领域,提供一种工艺流程更简单、成本更低的用于大规格冷作模具钢坯的制备方法,本发明所述冷作模具钢坯为Cr12系列高碳高合金冷作模具钢,铸锭重量为3.5~8.5t,并采用一火轧制开坯方式,具体包括如下工艺流程:电炉→LF→VD→模铸→红送→轧制→退火→喷丸。本发明可减轻铸锭内部疏松、缩孔类缺陷的数量、尺寸及碳化物的偏析程度,同时可使铸锭内部疏松、缩孔类缺陷充分压合,对碳化物进行有效破碎,从而有效地提高了钢坯内部质量,成功实现了大规格冷作模具钢采用轧制开坯代替锻造开坯,本发明简化了生产工艺,提高了成材率,并有效地降低了生产成本。

1034

1034

0

0

本发明属于金属材料及冶金技术领域,具体涉及700MPa级奥氏体铁素体双相低密度铸钢及其制备方法。本发明所要解决的技术问题是提供一种700MPa级奥氏体铁素体双相低密度铸钢。该铸钢的化学成分质量百分比为:C0.01~1.0%、Si0.1~0.2%、Mn10.0~25.0%、Al10.0~15.0%、V0.01~1.0%、Nb0.01~1.0%、Ti0.01~1.0%、S≤0.01%、P≤0.02%,其余为Fe和不可避免的杂质;同时Mn与Al的重量百分比满足25%≤Mn+Al≤35%;Nb、V与Ti的重量百分比满足0.05%≤Nb+V+Ti≤0.5%。本发明产品具有良好的力学性能。

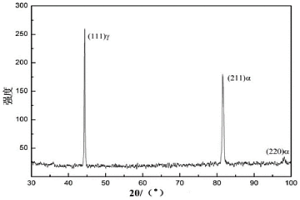

本发明涉及一种降低Fe‑12Mn‑8.5Al‑0.8C低密度钢芯部缩孔缩松的工艺,该工艺包括真空感应炉冶炼、高温均匀化处理、两次快锻墩拔以及去应力退火等步骤,有效降低了Fe‑12Mn‑8.5Al‑0.8C低密度钢的冶金缺陷,提升了材料的综合力学性能,使Fe‑12Mn‑8.5Al‑0.8C低密度钢在汽车轻量化应用中起到了更加重要的作用。

861

861

0

0

本发明属于冶金技术领域,具体涉及将含钒物料滚动造粒进行回炉冶炼的方法。本发明解决的技术问题是现有方法将钒钛细粉造球后回炉冶炼易造成钒的损失。本发明提供了将含钒物料滚动造粒进行回炉冶炼的方法。包括如下步骤:a、向含钒物料中加入水,得到含水量为3~20%的混合料;b、将混合料置于造球机中滚动制粒,得到直径在20mm以下的湿团粒;c、将湿团粒干燥至含水量0.5%以下,得到干燥后团粒;d、将干燥后团粒以不同方式加入至钒铁冶炼炉中,与钒氧化物、铝粒、石灰和铁屑冶炼得到钒铁产品。本发明方法能冶炼出成分合格的钒铁产品,且在冶炼过程扬尘问题有较好改善,含钒物料中钒的回收率可达97%以上。

989

989

0

0

本发明属于钒的湿法冶金技术领域,具体涉及一种钒溶液还原制备氧化钒的方法。本发明所要解决的技术问题是提供一种钒溶液还原制备氧化钒的方法,包括以下步骤:钒溶液除杂得到除杂后液,加热除杂后液至50~100℃,然后与三氧化二钒混合,加入有机酸调节体系pH为5~7进行反应,固液分离得到沉钒上清液和钒沉淀物,钒沉淀物经还原得到三氧化二钒。本发明方法选用的还原剂、pH调节试剂可循环使用,不引入杂质元素;上清液可直接循环使用,避免现有氧化钒生产过程中钒铬还原滤饼、含铵硫酸钠等固废的产生。

本发明属于冶金技术领域,具体涉及一种850MPa级含钛易切削不锈钢锻造棒材及其制备方法。针对现有易切削钢的强度仍不够,无法满足生产需要的问题,本发明提供了一种850MPa级含钛易切削不锈钢锻造棒材,其化学成分包括:按重量百分比计,C:0.05~0.15%、Si:0.1~0.5%、Mn:0.5~1.5%、Ni:0.01~0.05%、Cr:10.0~15.0%、S:0.15~0.55%、Ti:0.01~0.25%、Mo:0.005~0.02%、O:0.005~0.01%、N:0.005~0.015%,P≤0.01%,其余为Fe和不可避免的杂质。本发明还进一步优化了上述范围,并提供了所述棒材的制备方法。本发明有效控制并改善了易切削不锈钢中硫化物的形貌、尺寸、长宽比及分布,使易切削不锈钢不仅具有良好的切削性能,同时还具有非常好的力学性能。

846

846

0

0

本申请涉及一种铜铝复合接触线,包括铝或铝合金的夹持部分和铜或铜合金的授流部分,夹持部分和授流部分通过冶金方式和/或塑性变形复合为一整体线材,接触面为弧形;在授流部分的背部至少有一个朝向所述夹持部分的板条,板条的外缘面与授流部分的背面共同形成凹窝,凹窝被夹持部分的材料填充;所述夹持部分面向授流部分的面具有局部凸起,并伸入板条的凹窝;线材夹持部分的复合面两外侧部最为凸出。这种接触线不仅具有已有技术方案可防止电化学腐蚀,降低材料成本的优点,而且上述优点还得到了加强,夹持部分和授流部分之间的结合强度也得到提升;有利的是该接触线还能够降低接触线偏磨发生,更有利的是可显示磨损极限情况。

978

978

0

0

本发明涉及一种低价钒铬铁溶液分离的方法,属于冶金技术领域。本发明所述低价钒铬铁溶液分离的方法包括:a.调节低价钒铬铁溶液的pH为2.0~3.5,加入络合剂反应,反应结束后固液分离得到铬溶液及沉淀A;b.将所述沉淀A在50~85℃,pH为10~14的溶液中溶解,得到钒溶液及沉淀B,铁在沉淀B中。本发明解决了钒浸出液中钒铁铬难以深度分离的问题,可实现钒铁铬的深度分离,具有资源综合利用率高、环保效益显著等特点。

1147

1147

0

0

本发明公开了一种含钒溶液制备钒化合物的方法,属于化工冶金技术领域。本发明解决的技术问题是现有方法制备得到的钒化合物易导致铝含量超标。本发明方法的步骤是:a、向含钒溶液中加入铝盐,调节pH值至8~12,加热搅拌,过滤得到除杂后的含钒溶液;b、向除杂后的含钒溶液中加入铵盐,过滤得到钒化合物沉淀;c、钒化合物沉淀和pH值为2~6的酸性溶液以一定比例混合、搅拌、过滤得到钒化合物;d、将步骤c中所述钒化合物进行干燥或煅烧得到偏钒酸铵或五氧化二钒。本发明制备得到偏钒酸铵的纯度为99.7%,五氧化二钒的纯度为99.9%。本发明方法操作简便、流程短、制备所得产品纯度高,具有很好的工业化前景。

北方有色为您提供最新的四川成都有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!