全部

923

923

0

0

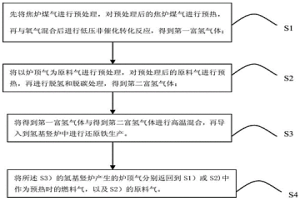

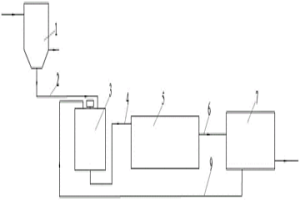

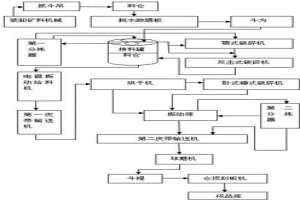

本发明属于钢铁冶金领域,涉及一种利用焦炉煤气生产氢基还原铁的方法。该方法将焦炉煤气经净化后进行加热,再与氧气在进行低压转化反应,生产富氢原料气进入高温混合器;氢基竖炉生产的炉顶气经预处理、压缩后部分作为蓄热式加热炉的燃料,大部分在蓄热式加热炉换热后进入CO2氧化炉进行处置,富氢原料气后经脱碳处置后与富氢原料气经高温混合配比,得到合格的还原气供氢基竖炉使用。本发明的方法制备得到符合氢基还原铁需要的还原气,方法过程简单方便,资源利用率高,满足氢基还原铁完全符合将焦炉煤气(COG)在钢铁冶金领域中高效利用途径的需求,为钢铁冶金领域“低碳”发展和“氢冶金”提供一种切实可行的方法和思路。

1131

1131

0

0

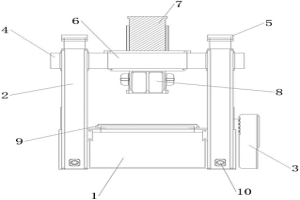

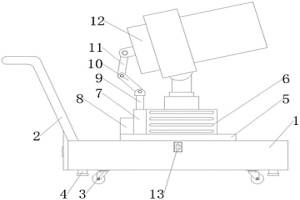

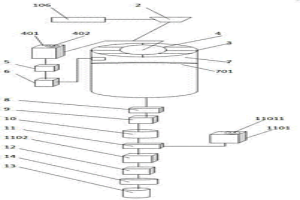

本实用新型公开一种金属粉末冶金自动成型设备,属于粉末冶金技术领域;包括加工机座、控制机盒与冲压座,控制机盒固定设置于加工机座右侧,冲压座相邻设置于加工机座上端;加工机座上表面嵌接设置有模具板,模具板内侧下端固定连接有凸柄座,凸柄座底端四边角与加工机座内侧之间填充设置有承压柱;加工机座四边角均固定连接有成型柱管,成型柱管顶端均插接设置有柱塞,成型柱管底端均贯通设置有泄压阀,成型柱管之间设置有升降板,升降板左右两端与成型柱管之间均贯穿设置有隔塞,隔塞与成型柱管内侧滑动连接;该种成型设备通过冲压座中冲压头的二次冲程压制来满足粉末冶金的二次压制成型需求,保证了该成型设备的压制效果与质量。

866

866

0

0

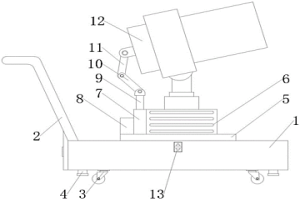

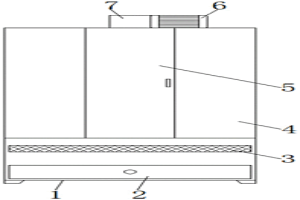

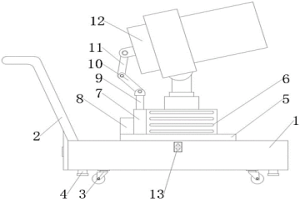

本实用新型公开了一种便于移动的冶金自动化灌注装置,特别是涉及冶金自动化技术领域,底座下端四角均转动连接有移动轮,底座下端中间嵌入固定有油罐,油罐上端安装有电动伸缩杆二,电动伸缩杆二下端滑动连接有活塞杆,活塞杆下端贯穿至油罐内部并固定有大活塞,大活塞与油罐滑动连接。该种便于移动的冶金自动化灌注装置,在停放装置进行灌注时,通过按钮,使电动伸缩杆二启动,此时电动伸缩杆二使大活塞在油罐内滑动,这样可将油罐内的液压油推入套管,此时支撑脚会滑出套管将底座撑起,使得移动轮不再与地面接触,从而通过支撑脚可以稳定的支撑底座,解决了现有的冶金自动化灌注装置,停放稳定性较差的问题。

1233

1233

0

0

本发明属于煤炭加工技术领域,具体涉及一种使用粘结性煤、弱粘煤、肥煤、气肥煤等生产的工业冶金型焦,由下述重量配比的原料制成(用量为质量份),煤:100份,粘合剂:腐殖酸盐(粉状)2-5份,防粘剂:4-9份;其中,防粘剂由下述重量配比的原料制成(用量为质量份),玉米淀粉3-9份与100-200份水的混合物,氢氧化钠4-12份,聚醋酸乙烯酯与水的混合液1∶5,2-8份,淀粉浆。本发明与现有产品比较具有,设备封闭,结焦时间短;无烟尘排入,能有效的控制环境污染;块焦率高,生产成本低;能百分之百提取焦油和提出大量煤气;厂房占地面积小,生产实现连续性;型焦不结块、不变形,达到了国家冶金型焦的质量标准。

1017

1017

0

0

本实用新型公开了一种用于处理畜禽粪污的反应装置,属于禽类养殖技术领域。该反应装置包括固液分离器入口与畜禽粪污抽采管连通,出口处连接有第一输送管;混合搅拌装置入口通过第一输送管将分离后的畜禽粪污引入混合搅拌装置内,出口连通有第二输送管;畜禽粪污生物沥浸反应器入口与第二输送管出口连通,出口处连接有第三输送管;生物沥浸畜禽粪污渗滤器入口与第三输送管连通,内部自上而下设有多层过滤孔板,位于最下层的过滤孔板下方的生物沥浸畜禽粪污渗滤器内设有滤液收集槽,滤液收集槽通过第四输送管输送至混合搅拌装置内。本实用新型不仅能够解决畜禽粪污高水溶性有机碳对生物沥浸过程的限制,还能够提升畜禽粪污生物沥浸系统的稳定性。

918

918

0

0

本实用新型公开了一种便于移动的冶金自动化灌注装置,特别是涉及冶金自动化技术领域,底座下端四角均转动连接有移动轮,底座下端中间嵌入固定有油罐,油罐上端安装有电动伸缩杆二,电动伸缩杆二下端滑动连接有活塞杆,活塞杆下端贯穿至油罐内部并固定有大活塞,大活塞与油罐滑动连接。该种便于移动的冶金自动化灌注装置,在停放装置进行灌注时,通过按钮,使电动伸缩杆二启动,此时电动伸缩杆二使大活塞在油罐内滑动,这样可将油罐内的液压油推入套管,此时支撑脚会滑出套管将底座撑起,使得移动轮不再与地面接触,从而通过支撑脚可以稳定的支撑底座,解决了现有的冶金自动化灌注装置,停放稳定性较差的问题。

1267

1267

0

0

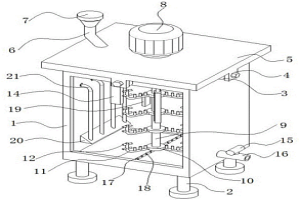

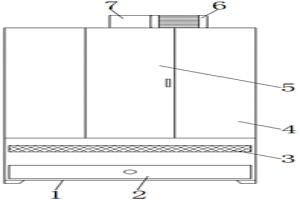

本实用新型公开了一种冶金生产用送风去粉末装置,包括底座,所述底座内腔的底部活动连接有抽屉,所述抽屉的前侧贯穿至底座的前侧,所述底座的内腔固定连接有第一过滤网,所述底座的顶部开设有通孔,所述底座内腔的顶部固定连接有第一风机,所述第一风机的底部连通有竖管,所述竖管的底部与第一过滤网连通。本实用新型通过设置底座、抽屉、第二过滤网、桶体、门板、电机、壳体、第一过滤网、竖管、第一风机、通孔、从动锥齿轮、旋转杆、主动锥齿轮、承载架、转轴、齿轮盘、齿圈、环形出气管、罩壳、第三过滤网、第一连接管、第二风机和第二连接管的配合使用,解决了现有的冶金生产用送风去粉末装置去粉末效率较低的问题。

1283

1283

0

0

本实用新型涉及搅拌机技术领域,尤其是一种通气式高效搅拌机,包括箱体,箱体的上端固定连接有固定机构,固定机构的上端连接有上盖,上盖与箱体相配合上盖的上端中间位置处固定连接有电机,电机的底端固定连接有转轴,转轴的底端固定连接有搅拌机构,箱体的内部一侧固定连接有若干个挡板,箱体的内部底端固定连接有竖板,竖板上开设有若干个缺口,箱体的另一侧内部底端固定连接有固定架,固定架上固定连接有若干个导气管,每个导气管的上端均延伸至箱体的外侧。本实用新型通过导气管将搅拌过程中产生的气体排出,挡板结构破坏上层漩涡,底部的原料从缺口流过,底端的原料错乱混合,混合均匀,提高混合效率。

893

893

0

0

本发明公开了一种具有高抗压强度的永磁材料及其制备方法。该永磁材料包括以下重量百分含量的组分:钕14.4~24%,镨3.6~6%,硼1~5%,钨0.036~0.06%,铌1~3%,铼0.012~0.02%,钪0.036~0.06%,其余为铁;其中,钕、镨、钪的重量比为4:1:0.01,钨、铼的重量比为3:1。本发明永磁材料采用镨钕废料直接生产合金所用原材料,成分配比灵活,质量控制到位,并且可以降低成本,工艺简单、充分地利用含氧量高的粉末废料,环保、有效改善环境,具有很高的社会价值。

1223

1223

0

0

本实用新型涉及一种生产红土镍矿粒料的联动装置,该装置采用湿度传感解决了红土镍矿在晾晒过程中水分不一的问题,再通过两级分拣器的分拣保证了物料加工时的质量标准;采用这些技术手段的目的是确保物料粒度成型标准化,在造就良好环保环境的前提下为业内同行提供了有章可循的依据。

904

904

0

0

本实用新型公开了一种便于移动的冶金自动化灌注装置,特别是涉及冶金自动化技术领域,底座下端四角均转动连接有移动轮,底座下端中间嵌入固定有油罐,油罐上端安装有电动伸缩杆二,电动伸缩杆二下端滑动连接有活塞杆,活塞杆下端贯穿至油罐内部并固定有大活塞,大活塞与油罐滑动连接。该种便于移动的冶金自动化灌注装置,在停放装置进行灌注时,通过按钮,使电动伸缩杆二启动,此时电动伸缩杆二使大活塞在油罐内滑动,这样可将油罐内的液压油推入套管,此时支撑脚会滑出套管将底座撑起,使得移动轮不再与地面接触,从而通过支撑脚可以稳定的支撑底座,解决了现有的冶金自动化灌注装置,停放稳定性较差的问题。

1150

1150

0

0

本实用新型公开了一种冶金生产用送风去粉末装置,包括底座,所述底座内腔的底部活动连接有抽屉,所述抽屉的前侧贯穿至底座的前侧,所述底座的内腔固定连接有第一过滤网,所述底座的顶部开设有通孔,所述底座内腔的顶部固定连接有第一风机,所述第一风机的底部连通有竖管,所述竖管的底部与第一过滤网连通。本实用新型通过设置底座、抽屉、第二过滤网、桶体、门板、电机、壳体、第一过滤网、竖管、第一风机、通孔、从动锥齿轮、旋转杆、主动锥齿轮、承载架、转轴、齿轮盘、齿圈、环形出气管、罩壳、第三过滤网、第一连接管、第二风机和第二连接管的配合使用,解决了现有的冶金生产用送风去粉末装置去粉末效率较低的问题。

1283

1283

0

0

本发明涉及一种加工红土镍矿粒料的联动系统及其工艺方法,首先采用湿度传感解决了红土镍矿在晾晒过程中水分不一的问题,再通过两级分拣器的分拣保证了物料加工时的质量标准;采用这些技术手段的目的是确保物料粒度成型标准化,在造就良好环保环境的前提下为业内同行提供了有章可循的依据。

1066

1066

0

0

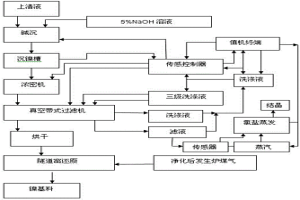

本发明涉及一种获取镍基料的制备方法,该方法在提取镍基料的工艺处理过程中采用了三级梯度提纯、三次过滤的技术手段,即可在提取上清液的初级阶段就可获得品相较好的镍基料清液。当再次将回流的洗涤液经第一级、第二级真空带式过滤机过滤后在获得精料的同时还可在氯盐蒸发器的作用下析出结晶物。在整体生产工艺的过程中由于采用了多路传感控制的监控和至少三次以上的除烟尘、去除原料中的SO2、NOX的循环步骤,使得在获得终极产品镍基料的同时将工段内及周边的环保环境品质始终保持在优良的状态。

1158

1158

0

0

人造石墨质阴极炭块及其制法其特征是在于主体骨料取材于石墨使用过程中的废品与碳素厂石墨化生产过程中的废品、电阻料以及机加工所产生的石墨屑。因而,简化并改进了常规工艺制法,无需进行煅烧和石墨化处理,缩短了生产周期。本发明的实施可以使铝电解用阴极炭块达到降低电阴率、灰分、破损系数,节约电能,提高综合经济效益。

1114

1114

0

0

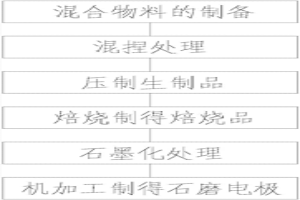

本发明涉及一种超大规格石墨方电极,它由以下原料按重量配比配制而成,干料:生碎:硬脂酸:中温改制沥青=100:5:0.2‑0.5:18.5;干料由混合焦大颗粒、中等颗粒、粉料和石墨碎组成。制备时将石墨碎和石油焦经粉碎后筛分得到不同粒度的颗粒料及粉料,按照配比将筛分后的石墨碎和石油焦混合制成干料,再按比例向干料加入生碎,然后倒入配料系统进行搅拌;然后经混捏、成型、焙烧、石墨化和机加工加工成成品。本发明生产的超大规格石墨方电极的质量指标和使用性能均达到国家标准,在客户使用得到了认可,填补了超大规格方石墨电极的空白。

1087

1087

0

0

本发明涉及一种炭石墨复合材料的制备方法,原料采用如下粒度和重量百分比配料:炭黑1.5-2.5%,≤1mm石墨5-8%,≤0.075mm煅烧石油焦粉25-30%,1~4mm煅烧石油焦15—20%,4~l0mm电煅无烟煤10-15%,10-16mm电煅无烟煤5~10%,10-16mm煅烧沥青焦5~15%,煤沥青18-20%;短切碳纤维为以上原料总量的1~3%。经过配料、混捏、成型、焙烧、石墨化,制得炭石墨复合材料,性能优良,抗折强度高,抗热振性能更优,膨胀系数更小,在实际使用中不裂不断稳定性好。

1122

1122

0

0

本发明涉及一种大规格高功率石墨电极及其制造方法,包括以下步骤:使用锻后的石油焦和针状焦作为干料,干料经粉碎筛分制成不同粒度及粉料,同时配合使用石墨碎及其生碎,按照一定比配混合后形成混合物料,在混捏锅中采用高结焦值的中温改进沥青作粘结剂,加入硬脂酸添加剂进行混捏处理制得糊料,将糊料加入到均匀冷却的冷却系统中进行冷却,然后在41MN的挤压机下挤压制得生制品,再经过焙烧、石墨化处理、机加工制得石磨电极。本发明采用高结焦值的中温改制沥青作为粘结剂,并对整体的系统温度进行匹配调整,同时本发明的制作工艺减少了传统的浸渍工序和二次焙烧,生产的高功率电极产品结构均匀致密,其质量指标和使用性能均能达到国家标准。

1116

1116

0

0

一种用于锂电池负极材料生产用石墨坩埚及其制备工艺,属于石墨坩埚制备技术领域,解决了现有石墨坩埚强度低、性能差和成品率等技术问题。本发明的技术方案为:一种用于锂电池负极材料生产用石墨坩埚,由下列原料配制而成:重量份为49份的针状焦、重量份为28份的煅烧焦粉料、重量份为22.7份的沥青粘结剂和重量份为0.3份的硬脂酸添加剂;本发明采用中碎配料、混捏、压型、一次焙烧、浸渍、二次焙烧、石墨化、机加工的制备工艺,通过工艺参数的选取,本工艺的产品密实度增加,降低了制品的孔隙率提高抗氧化能力,机械强度和对空气的渗透能力大大提高,增加了石墨坩埚的性能,产品的使用次数提高50%以上。

957

957

0

0

一种铝电解槽用阴极炭块的制造方法,它以煅烧后的无烟煤、冶金焦、少灰焦、石墨碎(或磷片石墨)为骨料,以沥青为粘结剂,混捏成型后,在焙烧炉中经280~360小时升温和保温至1100~1380℃(最佳值为1250~1350℃),然后在电阻炉中通电加热至1800~2300℃(最佳值为1900~2150℃)进行半石墨化,最后砌筑成所需形状的成品。

中冶有色为您提供最新的山西晋中有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!