全部

1222

1222

0

0

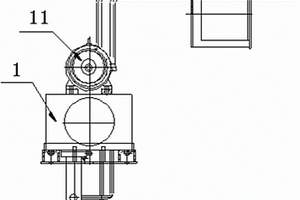

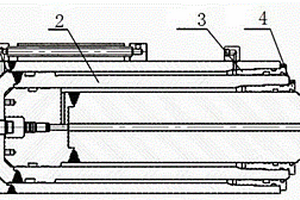

本实用新型提供一种电机车制动系统动力装置,其包括一交流电机,该交流电机的输入端连接一变频器,其输出端连接该制动装置中的作动件。本实用新型提供的电机车制动电动机装置,通过将制动装置中的电机由直流电机换成交流电机,克服了由直流电机带来的一系列问题,它启动电流小、几乎没有什么电弧、故障率很低、几乎不用维修,不仅能保证了机车的正常运行,而且节能,再有,交流电机与变频器加在一起也比直流电机价格低廉,因此,本实用新型是煤矿、冶金矿山井下主巷道或平峒运输矿物、器材的主要牵引设备的理想选择。

1192

1192

0

0

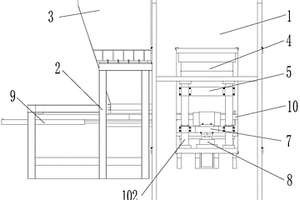

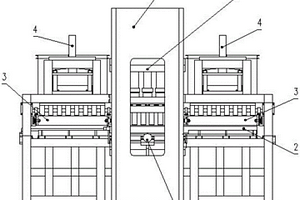

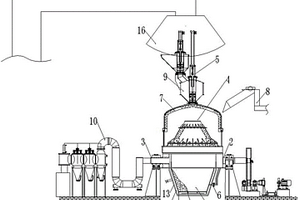

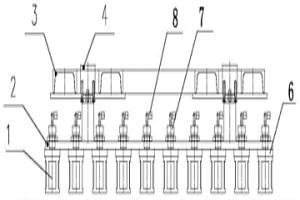

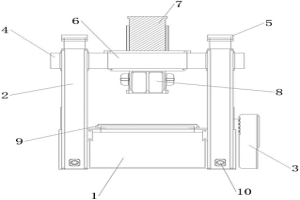

一种球团压制成型处理设备,属于冶金原料成型设备技术领域,目的是解决现有矿粉压制成型处理设备存在的生产压力低、产品合格率低、设备结构复杂、易发生故障和不能够实现自动化生产的技术问题,包括机架、料斗、主油缸、压头、料车、模具、脱模油缸、料车油缸和料车导轨,其中:它还包括升降导柱和工作平台,所述升降导柱分别设在主机架前边的两侧和后边的两侧,工作平台设在主机架的下部,模具设在升降导柱上并能上下滑动,模具位于工作平台上,料车导轨设在主机架中部和物料架上,压头设在升降导柱的上部且能上下滑动,本实用新型具有结构简单、可靠性高、维护简单方便,生产压力大,产品质量稳定合格率高和能够大规模应用于自动化工业生产的优点。

1272

1272

0

0

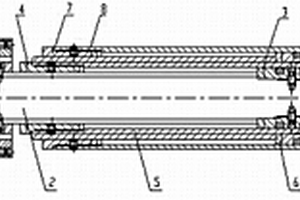

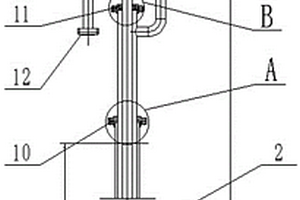

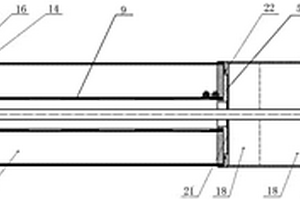

本实用新型具体为一种多级推杆,解决了现有多级推杆使用受限制、承载性能差且散热性能差的问题。多级推杆,包括左侧穿在固定座内的第一级丝杠,第一级丝杠的右侧固定有第一级活塞,第一级丝杠上拧有第一级螺母,第一级螺母上固定有套在第一级丝杠上的管状第二级丝杠,且第一级螺母与第一级活塞的相向一侧相配合,第二级丝杠的右侧固定有第二级活塞,第二级丝杠上拧有第二级螺母,第二级螺母上固定有套在第二级丝杠上的管状第三级丝杠,第二级螺母与第二级活塞的相向一侧相配合。本实用新型结构设计合理可靠,工作行程长、在推杆末级端部可承受丝杠的回转扭矩和推出方向不是水平方向时,承载大、装配简单、推杆工作时散热快,可以长时间连续工作,可应用于航空航天、冶金、电力、化工、机械等领域。

1194

1194

0

0

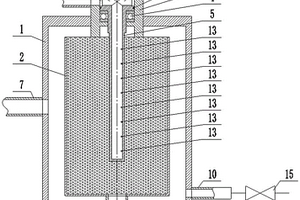

本实用新型涉及反冲洗过滤器,具体是一种新型反冲洗过滤器。本实用新型解决了现有反冲洗过滤器制造成本及工作能耗较高的问题。一种新型反冲洗过滤器,包括壳体、滤网、支撑座、两个推力轴承、旋转喷杆、轴承压盖、进液管、出液管、冲洗管、排污管;其中,壳体为圆筒形结构,且壳体的上下两端均设有端壁;壳体的上端壁中央贯通开设有上装配孔;壳体的下端壁中央贯通开设有下装配孔;壳体的侧壁中部贯通开设有进液口;壳体的侧壁下部贯通开设有排污口;滤网为圆筒形结构,且滤网的上端设有敞口、下端设有端壁;滤网同轴设置于壳体内。本实用新型适用于冶金、化工、石油、造纸、医药等领域。

921

921

0

0

本实用新型涉及一种煤矿支架立柱,具体为一种外密封面为熔覆不锈钢涂层结构的煤矿支架立柱。了解决煤矿支架立柱外密封面容易腐蚀的问题,结构包括:外缸体、中缸体、活柱,所述的外缸体通过大导向套套接中缸体,中缸体通过小导向套套接活柱,外缸体包括缸壁,缸底;中缸体包括缸壁、缸底,缸底设有通孔,在外缸体的缸壁,内侧设有不锈钢涂层。本实用新型所述的不锈钢厚度在0.4—0.5mm、熔覆层与基体是冶金结合,零气孔、强度高、抗冲击能力强,耐磨、抗腐蚀能力高,一次制作可使用终身。该种熔覆不锈钢涂层结构即可用于维修已锈蚀的旧立柱,也可用于新制造的立柱。

931

931

0

0

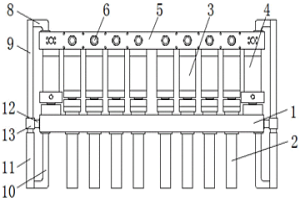

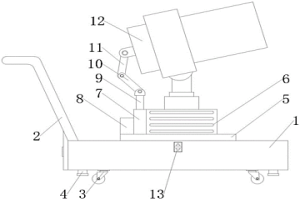

本实用新型属于冶金技术领域,尤其为一种粉料冷压装置,包括机架、模具、料车、强制喂料机构、料斗、动力总成、承压机构和料车驱动系统,所述机架是由主机架及两个副机架组成,主机架由钢板焊接而成;所述模具是由模具本体和第一油缸组成,模具本体是用厚钢板加工而成,在厚钢板上加工有两部分完全对称的若干孔,每部分孔的数量及坐标位置与动力总成上压头完全对应,所述第一油缸一端与模具通过螺栓连接,另一端通过螺栓与机架一端连接,模具安装在机架A、B、C位轴线上。本实用新型结构简单,制作方便、可有效保证所压制每个球团得压力一致,效率高,适应性好,可适应于流动性差的各种粉料加工,便于维修及安装。

972

972

0

0

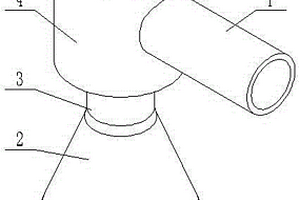

本实用新型应用于有机化工行业、石油炼化行业、天然气行业、冶金行业等技术领域,具体涉及一种附壁式的喷头;具体技术方案为:附壁消烟喷头,包括引射空气管、凸面喷嘴和螺母,引射空气管的顶部与空气过渡管的底部焊接成一体,空气过渡管的顶部与凸面喷嘴的底部焊接成一体,引射空气管、空气过渡管与凸面喷嘴形成空气通道,凸面喷嘴为外扩的喇叭状,螺母螺纹连接在空气过渡管上,螺母上连通有可燃气体入口管,螺母的内壁与凸面喷嘴之间形成燃气通道,通过旋转螺母来调节螺母的上下位置,以调节燃气通道内的可燃气出口面积及出口流速,本实用新型不再依靠蒸汽进行消烟,降低了蒸汽的依赖性,更节能更环保。

980

980

0

0

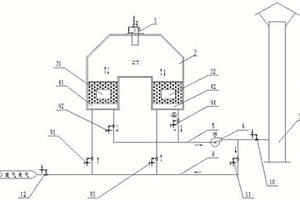

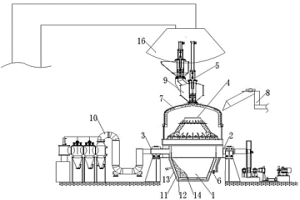

本实用新型公开了一种自清洁蓄热式热氧化器,涉及含有VOC有机化合物废气处理技术领域;通过对设置在蓄热室外的出口耐高温管道和返流耐高温管道上的阀门进行控制,使整个系统内部形成闭环,经过两室蓄热式热氧化器的废气从出口耐高温管道进入耐高温风机通过返流耐高温管道重新流回两室蓄热式热氧化器的氧化室处理,这样不仅避免运行自清洁时含有VOC的有机化合物通过烟囱排入大气污染环境,而且高温的烟气重新流回氧化室,热量损失很少,达到运行自清洁工艺时不仅节能,而且对环境无污染,本实用新型可应用于有机化工、石油炼化、天然气、冶金、喷涂、制药行业等含有VOC的有机化合物废气处理技术领域。

1065

1065

0

0

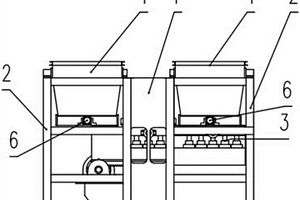

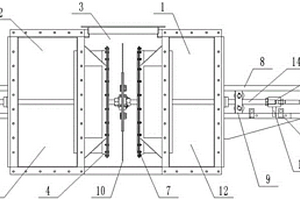

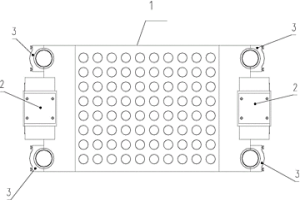

本发明属于冶金技术领域,具体涉及一种球团成型设备。本发明主要解决模具固定不动、成型周期较长、球团质量不稳定、结构复杂,导致制造成本高、故障率偏高、运行效率低下等问题,提供一种球团成型设备。本发明一种球团成型设备,包括一个机架、两个辅助机架、一个模具、二两个料斗、两个喂料机构和两个料车,所述的两个辅助机架对称安装在机架的两侧,模具安装在机架内并可在机架内左右移动,所述的两个料斗分别安装在一个辅助机架的上方;在每个辅助机架与机架之间分别设置一个喂料机构,每个喂料机构的下方设置一个料车,料车活动安装在辅助机架上并可左右移动。

1250

1250

0

0

本实用新型应用于有机化工行业、石油炼化行业、天然气行业、冶金行业等均含有可燃气体尾气处理技术领域,涉及一种应用于水封罐的溢流管,具体涉及一种埋地式的溢流管;具体技术方案为:埋地式溢流管,包括预埋地下管和U型出水管,预埋地下管的下部预埋至地面以下,预埋地下管内插装有储水管,出水管包括第一竖管、弯折管和第二竖管,第一竖管与第二竖管通过弯折管相连,弯折管的顶部连通有破真空接管,储水管延伸至预埋地下管外的部分连通有S型进水管,水封罐内的也为高出设定值时,从水封罐内排出的溢流水通过进水管进入到储水管中,储水管中的水通过出水管排出,破真空接管用于自动消除管道内的真空度,使水断流,防止可能出现的虹吸现象。

1120

1120

0

0

人造石墨质阴极炭块及其制法其特征是在于主体骨料取材于石墨使用过程中的废品与碳素厂石墨化生产过程中的废品、电阻料以及机加工所产生的石墨屑。因而,简化并改进了常规工艺制法,无需进行煅烧和石墨化处理,缩短了生产周期。本发明的实施可以使铝电解用阴极炭块达到降低电阴率、灰分、破损系数,节约电能,提高综合经济效益。

952

952

0

0

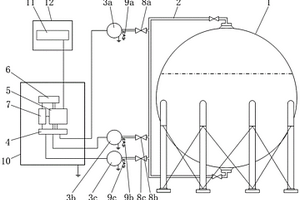

本实用新型提供的一种真空氩氧精炼设备,包括:炉体和套设在炉体上的托圈,所述托圈的两侧设置有主动端耳轴和从动端耳轴;所述炉体上设置有:常压上料口、顶吹枪、底吹枪和密封盖,常压上料装置通过常压上料口向炉体内添加辅料;所述顶吹枪和密封盖分别可移动地设置在炉体的上方,所述密封盖上设置有真空上料装置;在真空冶炼状态下,密封盖移动至炉体上方,与炉体形成密封空间,抽真空装置通过从动端耳轴的从动端与密封空间连通,对密封空间内的气体进行吸取;本实用新型具有占地面积小,冶炼周期较短、生产成本低的有益效果,适用于冶金及炼钢的技术领域。

1301

1301

0

0

本实用新型涉及自动化仪表,具体是一种带密度检测功能的智能液位计。本实用新型解决了双法兰液位计在液体密度发生变化的情况下无法准确测出液位的问题。一种带密度检测功能的智能液位计包括压力容器、U形引压管、第一压力变送器、第二压力变送器、第三压力变送器、隔离安全栅、PLC控制器、数显表、电源;其中,压力容器的顶端开设有内外贯通的上引压口;压力容器的底端开设有内外贯通的下引压口;U形引压管包括竖直管段、上水平管段、下水平管段;PLC控制器的信号输入端通过隔离安全栅分别与第一压力变送器的信号输出端、第二压力变送器的信号输出端、第三压力变送器的信号输出端连接。本实用新型适用于化工、石油、电力、冶金等连续生产型企业。

985

985

0

0

本实用新型公开了一种油液除酸及除金属离子再生滤芯,包括前外筒体(1)和后外筒体(2);所述前外筒体(1)后端安装有后盖(5),所述后盖(5)中心开有供中心杆(10)穿过的孔,所述前外筒体(1)内设有内筒体(9),所述内筒体(9)后端固定设于后盖(5)的中心凸缘上,所述内筒体(9)前端面设有内筒体堵盖(7),所述内筒体堵盖(7)中心开有供中心杆(10)穿过的孔。本实用新型设计合理,该油液除酸及除金属离子再生滤芯,用于电力、风电、冶金、航空等行业的油液再生,具有很好的市场应用价值。

1023

1023

0

0

本发明应用于冶金、石化和环保等行业的现场操作或远距离控制,具体涉及一种气动提升阀;具体技术方案为:一种气动提升阀,包括左腔体和右腔体,左腔体与右腔体通过排放腔相连,左腔体内设有左法兰密封组件,左腔体的左侧设有左支撑架,左支撑架内设有左合金钢辊,右腔体内设有右法兰密封组件,右腔体的右侧设有右支撑架,右支撑架内设有右合金钢辊,排放腔内设有锥盘,锥盘的左侧中部固定有左提升阀轴,左提升阀轴延伸至左腔体外并横穿过左合金钢辊,锥盘的右侧中部固定有右提升阀轴,右提升阀轴延伸至右腔体外并横穿过右合金钢辊,右提升阀轴的外延端与气缸的缸杆相连,气缸的缸筒固定在右支撑架上,可实现周期性的切换可连续处理有机废气。

本发明提供的真空氩氧精炼设备、应用其冶炼低碳及超低碳不锈钢以及冶炼低微碳铬铁的方法,包括:炉体和套设在炉体上的托圈,所述托圈的两侧设置有主动端耳轴和从动端耳轴;所述炉体上设置有:常压上料口、顶吹枪、底吹枪和密封盖,常压上料装置通过常压上料口向炉体内添加辅料;所述顶吹枪和密封盖分别可移动地设置在炉体的上方,所述密封盖上设置有真空上料装置;在真空冶炼状态下,密封盖移动至炉体上方,与炉体形成密封空间,抽真空装置通过从动端耳轴的从动端与密封空间连通,对密封空间内的气体进行吸取;本发明具有占地面积小,冶炼周期较短、生产成本低的有益效果,适用于冶金及炼钢的技术领域。

1021

1021

0

0

本发明涉及冶金及化工技术领域,尤其为一种动力总成,包括抬升板,所述抬升板的底部设置有压头,所述抬升板的上方分别设置有单作用油缸和辅助油缸,所述单作用油缸的活塞端法兰与压头的顶端栓接,所述辅助油缸的活塞端法兰与抬升板的表面栓接;本发明通过抬升板、压头、单作用油缸、辅助油缸、支撑板、油道和安装孔的设置,使得该动力总成具备施加每个球团压力一致,可提高生产效率及成品率的优点,解决了传统的冷压处理装置在一次性压制多个球团时所施加的压力不够均匀,所压制的球团密实度不一,导致球团质量不均匀,影响加工的生产效率及成品率的问题,不仅整体结构简单,而且制作方便,值得推广。

1211

1211

0

0

本发明属于冶金技术领域,具体涉及一种球团压制专用模具。本发明的技术方案是:一种球团压制专用模具,包括模具本体、振动电机、滑块、耐磨压板、若干个套;所述的振动电机通过螺栓固定在模具本体的顶部两侧,所述的若干个套以列为单元,均匀的镶嵌在模具本体内,在所述的耐磨压板上还开设有与套相匹配的孔,所述的耐磨压板通过螺栓固定在模具本体上,且耐磨压板位于套的正上面,并且耐磨压板上的孔的中心正对套的中心,所述的滑块通过螺栓固定在模具本体的四个角。本发明具有球团压制效果好、使用寿命长、制造成本低及维修方便,能够满足要求等优点。

839

839

0

0

一种自动夹取球团的机械手,属于冶金行业冷压球团技术领域。本发明的技术方案是:包括气囊总成、气囊座、支撑架、气缸;所述气囊总成安装在气囊座的下方,所述气缸安装在气囊座的气缸连接块的上方,所述支撑架安装在气缸的下方。气囊总成由气囊、气囊外壳、锁紧螺母以及气管接头组成;所述气囊安装在气囊外壳的内部,所述气囊外壳与气管接头通过锁紧螺母连接。气囊座由花板及气缸连接块组成;所述气缸连接块固定设置在花板上。支撑架由槽钢和气缸连接板焊接而成,并且气缸连接板位于槽钢的右侧。本发明具有成品率和生产率高,稳定可靠,大大加快了工业化生产的需求等优点。

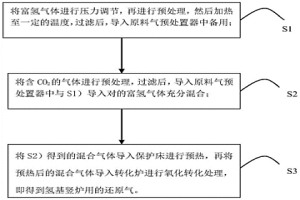

本发明是一种富氢气体CO2氧化转化及氢基竖炉直接还原铁生产方法:将预处置后富氢气体和预处置后竖炉炉顶气进行混合,通过原料气处理器和保护床层经过CO2氧化转化炉生产出符合氢基竖炉需要的还原气;还原气在氢基竖炉反应利用后生成炉顶气,大部分作为转化原料气,少部分作为转化燃料气,循环利用。本发明属于钢铁冶金和富氢气体循环利用领域,完全符合富氢气体高效利用途径的需求,在生产系统和方法中无需进行CO2的脱除、储存,将CO2作为原料,为钢铁行业“低碳”发展和“氢冶金”提供一种切实可行的方法和思路。

1114

1114

0

0

一种铝电解槽用阴极炭块的制造方法,它以煅烧后的无烟煤、冶金焦、少灰焦、石墨碎(或磷片石墨)为骨料,以沥青为粘结剂,混捏成型后,在焙烧炉中经280~360小时升温和保温至1100~1380℃(最佳值为1250~1350℃),然后在电阻炉中通电加热至1800~2300℃(最佳值为1900~2150℃)进行半石墨化,最后砌筑成所需形状的成品。

1185

1185

0

0

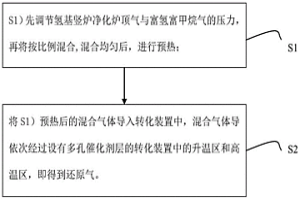

本发明属于冶金领域和化工合成气应用领域,涉及一种CO2氧化耦合CH4转化制氢基竖炉还原气的方法及装置。该方法具体为:先调节氢基竖炉净化炉顶气与富氢富甲烷气的压力,再将按比例混合,混合均匀后,进行预热;将预热后的混合气体导入转化装置中,混合气体导依次经过设有多孔催化剂层的转化装置中的升温区和高温区,即得到还原气。生产后的还原气在氢基竖炉反应利用后生成炉顶气,大部分作为转化原料气,少部分作为转化燃料气,循环利用,该方法完全符合富氢富甲烷气高效利用途径的需求,在生产系统和方法中无需进行CO2的脱除、储存,将CO2作为原料,为钢铁行业“低碳”发展和“氢冶金”提供一种切实可行的方法和思路。

1213

1213

0

0

本发明属于冶金行业领域,具体涉及一种用于铁合金冶炼过程中处理矿粉及烟道灰的制备方法及其制品。将矿粉、烟道灰、焦粉与腐植酸钠,混合搅拌均匀,加入原料重量15%的50~70℃的热水,搅拌均匀,挤压成型;烘干即制为成品。本发明为处理冶金行业特别是铁合金行业在生产过程中会产生大量的矿粉及烟道灰寻求到了切实有效解决方法。解决了多年来该矿粉及烟道灰一直无法回收处理的难以解决的问题。本发明的矿粉制品与烟道灰制品具有透气性好、还原速度快、大幅度降低电耗等优点,特别是具有金属原料回收率高,减少污染、环保环境的显着效果。

936

936

0

0

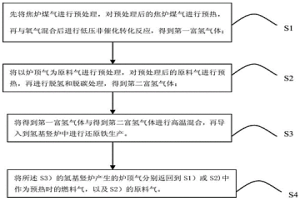

本发明属于钢铁冶金领域,涉及一种利用焦炉煤气生产氢基还原铁的方法。该方法将焦炉煤气经净化后进行加热,再与氧气在进行低压转化反应,生产富氢原料气进入高温混合器;氢基竖炉生产的炉顶气经预处理、压缩后部分作为蓄热式加热炉的燃料,大部分在蓄热式加热炉换热后进入CO2氧化炉进行处置,富氢原料气后经脱碳处置后与富氢原料气经高温混合配比,得到合格的还原气供氢基竖炉使用。本发明的方法制备得到符合氢基还原铁需要的还原气,方法过程简单方便,资源利用率高,满足氢基还原铁完全符合将焦炉煤气(COG)在钢铁冶金领域中高效利用途径的需求,为钢铁冶金领域“低碳”发展和“氢冶金”提供一种切实可行的方法和思路。

1148

1148

0

0

本实用新型公开一种金属粉末冶金自动成型设备,属于粉末冶金技术领域;包括加工机座、控制机盒与冲压座,控制机盒固定设置于加工机座右侧,冲压座相邻设置于加工机座上端;加工机座上表面嵌接设置有模具板,模具板内侧下端固定连接有凸柄座,凸柄座底端四边角与加工机座内侧之间填充设置有承压柱;加工机座四边角均固定连接有成型柱管,成型柱管顶端均插接设置有柱塞,成型柱管底端均贯通设置有泄压阀,成型柱管之间设置有升降板,升降板左右两端与成型柱管之间均贯穿设置有隔塞,隔塞与成型柱管内侧滑动连接;该种成型设备通过冲压座中冲压头的二次冲程压制来满足粉末冶金的二次压制成型需求,保证了该成型设备的压制效果与质量。

874

874

0

0

本实用新型公开了一种便于移动的冶金自动化灌注装置,特别是涉及冶金自动化技术领域,底座下端四角均转动连接有移动轮,底座下端中间嵌入固定有油罐,油罐上端安装有电动伸缩杆二,电动伸缩杆二下端滑动连接有活塞杆,活塞杆下端贯穿至油罐内部并固定有大活塞,大活塞与油罐滑动连接。该种便于移动的冶金自动化灌注装置,在停放装置进行灌注时,通过按钮,使电动伸缩杆二启动,此时电动伸缩杆二使大活塞在油罐内滑动,这样可将油罐内的液压油推入套管,此时支撑脚会滑出套管将底座撑起,使得移动轮不再与地面接触,从而通过支撑脚可以稳定的支撑底座,解决了现有的冶金自动化灌注装置,停放稳定性较差的问题。

1251

1251

0

0

本发明属于煤炭加工技术领域,具体涉及一种使用粘结性煤、弱粘煤、肥煤、气肥煤等生产的工业冶金型焦,由下述重量配比的原料制成(用量为质量份),煤:100份,粘合剂:腐殖酸盐(粉状)2-5份,防粘剂:4-9份;其中,防粘剂由下述重量配比的原料制成(用量为质量份),玉米淀粉3-9份与100-200份水的混合物,氢氧化钠4-12份,聚醋酸乙烯酯与水的混合液1∶5,2-8份,淀粉浆。本发明与现有产品比较具有,设备封闭,结焦时间短;无烟尘排入,能有效的控制环境污染;块焦率高,生产成本低;能百分之百提取焦油和提出大量煤气;厂房占地面积小,生产实现连续性;型焦不结块、不变形,达到了国家冶金型焦的质量标准。

北方有色为您提供最新的山西晋中有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日