全部

886

886

0

0

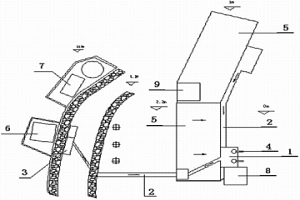

本实用新型公开了一种具有清理污水与矿浆再利用功能的积矿装置,涉及积矿池、导流通道、排污池、渣浆泵与溢矿区域,所述的溢矿区域一侧设置导流通道,所述的排污池连接导流通道,所述的导流通道连接积矿池,积矿池内设置渣浆泵,积矿池内设置干簧液位计。本实用新型有效的利用了设备位置的高度差,将排污池与溢矿区域储存和溢出的水或矿汇集于新增的积矿池内,并配置相应的干簧液位计与渣浆泵,及时把水或矿再次泵回生产流程内,有效杜绝漫矿事故引发的停产,全面实现综合回收,有效充分地利用资源,达到物尽其用。大大提高工作效率,减少环境污染及矿浆与水资源的浪费,本实用新型结构简单,工作稳定可靠,减少环境污染与资源浪费,提高生产效率。

1173

1173

0

0

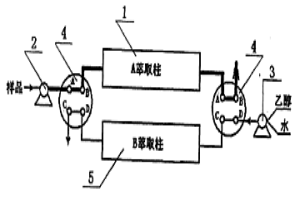

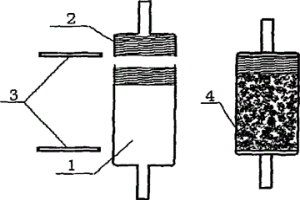

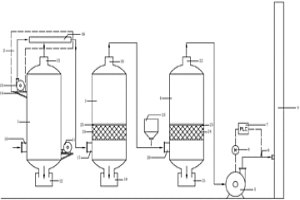

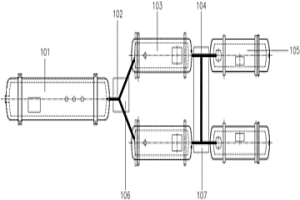

本实用新型一种高效自动固相萃取金的装置,包括固相萃取柱(1)、泵和切换阀(4),所述的单元泵(2)进口连接工作液进液管,单元泵(2)出口通过切换阀(4)之A、B口连通A固相萃取柱(1)前端,A固相萃取柱(1)后端连通切换阀(4)之A、B口后再连接出口管;二元泵(3)进口连接洗脱管,二元泵(3)出口通过切换阀(4)之C、D口连通B固相萃取柱(5)后端,B固相萃取柱(5)前端通过切换阀(4)之C、D口连接出口管。本实用新型的两固相萃取柱可通过切换阀交替使用,A固相萃取柱富集时、B固相萃取柱洗脱、洗涤、活化,不仅实现不间断连续萃取作业,而且金的提取率高。

1302

1302

0

0

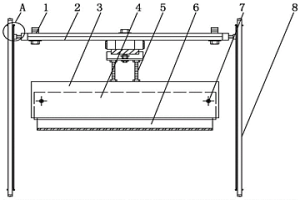

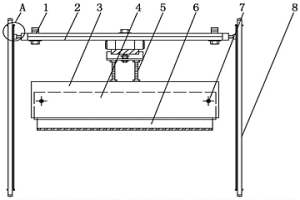

本实用新型公开了一种节省材料浪费的新型倍尺剪刀片,涉及冶金设备用相关结构技术领域。本实用新型包括支板,支板底端中部螺纹连接有安装板,且安装板底端中部通过第一滑轨滑动连接有第一滑块,第一滑轨两侧中部镶嵌连接有刻度条,第一滑块底端中部滑动连接有承接板,承接板内底端中部通过固定螺栓螺纹连接有腔体,且腔体内顶部中段通过螺纹槽等距离螺纹连接有伸缩杆,伸缩杆底端活动连接有刀片主体,且刀片主体由承接板底端中部贯穿设置的活动口延伸出腔体内部。本实用新型通过设置伸缩杆、腔体、第一滑轨、第一滑块和刻度条结构,具有节约材料,降低成本和方便使用的优点。

1168

1168

0

0

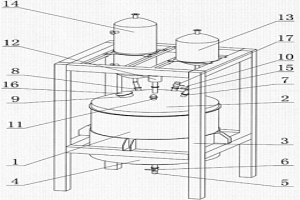

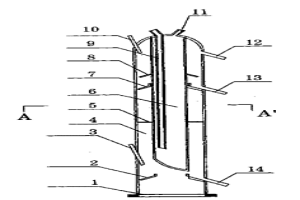

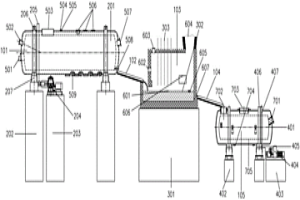

本实用新型涉及一种反应釜,尤其是涉及一种贵金属密闭溶解反应釜。贵金属密闭溶解反应釜,包括釜身(1)、釜盖(2)和支架(3),釜身(1)包有加热套(4),釜身(1)为直立圆筒状,底部有一个排料口(5),排料口(5)上有排料阀(6);釜盖(2)上有溶液进料口(7)、冷凝回流口(8)、固体物料进料口(9)、真空出气口(10)、测温口(11)和搅拌器(12),溶液进料口(7)连接进料阀(15)和高位容器(13),冷凝回流口(8)与冷凝回流管(14)连接,固体物料进料口(9)上有法兰盖(16),真空出气口(10)有真空阀(17)。本实用新型结构密闭,可减少贵金属的损失;工作安全,操作环境更友好。

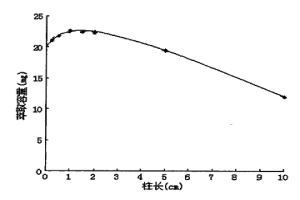

本发明涉及一种聚合物反相键合萃取柱及其在碱性氰化液中萃取金的方法。高分子聚合物为基质表面上键合烷基团形成的聚合物反相键合材料作为固相萃取柱填料。碱性氰化液中按季铵阳离子CTMAB与金AU的摩尔比为1∶1-3∶1的比例加入季铵阳离子CTMAB制成工作液;调节工作液PH为9.4-14;将工作液用泵输送通过聚合物反相键合固相萃取柱,工作液中的金氰络阴离子与季铵阳离子CTMAB生成的金离子缔合物被萃取柱吸附;吸附达到饱和状态后可用乙醇洗脱液解吸萃取柱上富集的金离子缔合物。本发明使用聚合物反相键合材料装填萃取柱,这种填料与键合硅胶相比,适用的PH范围宽,可在碱性条件下稳定使用,适合从碱性氰化液中萃取金的工作环境,金提取效率大为提高,金的一次萃取率超过95%,富集倍数高达200-500倍,金萃取容量大于16MG/G。

1042

1042

0

0

本发明公开了一种高效利用铜冶炼渣制取二氧化硅凝胶的方法。将铜冶炼渣磨细至‑100目以下,在800摄氏度的温度下在空气中氧化2小时,然后将氧化后的铜冶炼渣和氢氧化钠溶液(浓度为140g/l)以固液质量比为1:5的比例装入高压反应釜中不断的搅拌,保持190摄氏度的温度下水热处理3小时,再通过热分离工艺将溶液中的固体残渣过滤掉获得硅酸盐溶液,然后通过往硅酸盐溶液中添加次氯酸调节溶液pH值至2‑3之间发生水解作用来形成凝胶,最终在80摄氏度的温度下干燥获得无定型二氧化硅,即二氧化硅凝胶。本发明具有成本低廉、提取效率高等优势,同时能够提高铜冶炼渣的综合利用价值和减少环境污染,具有重要的环保意义和良好的应用前景。

1219

1219

0

0

本发明公开了一种从碱性氰化液中萃取金的方法。将多孔石墨化碳黑与浓度10%的表面活性剂丙酮溶液在搅拌下水浴蒸干,得到附载有表面活性剂的石墨化碳黑填料。将填料装入固相萃取柱中压实,并用PH9.4~13的稀氢氧化钠洗涤后备用。含金料液以10~100ML/MIN的流速通过萃取柱进行萃取富集,之后再用洗脱液反向洗脱,最后用电沉积法回收洗脱液中的金。该方法对环境的污染小,可操作的PH范围非常宽,金的一次萃取率超过96.5%,富集倍数超过250倍,材料对金的萃取容量大于29MG/G,具有良好的工业应用前景。

1028

1028

0

0

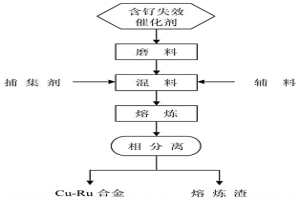

本发明涉及贵金属二次资源综合利用领域,具体涉及一种从含钌失效催化剂中熔炼富集贵金属的方法。一种从含钌失效催化剂中熔炼富集贵金属的方法,按如下步骤依次进行:A、磨料:将含钌失效催化剂破碎、磨粉,研磨粒度为30~200目;B、混料:将研磨好的物料与捕集剂、辅料均匀混合;C、熔炼:将混合均匀的物料装入石墨坩埚中,在高温电炉内进行熔炼;D、相分离:熔炼完成后,将石墨坩埚从高温电炉内取出冷却至室温后,将熔炼后富集的Cu‑Ru合金相和熔炼渣进行分离。采用本发明的方法工艺操作方便、熔炼效率及贵金属回收率高。

800

800

0

0

本发明公开了一种金属锑的提纯方法及其装置。是将工业锑装满氯化塔;在氯化塔的中部通入氯气,在氯化塔的下段1/3部分加热使五氯化锑分解;氯气与塔内过量的金属块反应生成三氯化锑。贮液罐中的三氯化锑自流入再沸器中,并使其蒸发进入精馏1;通过回流控制阀门调节三氯化锑流出量与回流量,所得的三氯化锑送入精馏2的再沸器中;精馏塔头的下出液口用管道与贮液罐进料口连接,贮液罐设2个出料口,用管道分别和还原罐的计量罐、下级精馏系统的再沸器连接;塔头的上出液口用管道与残液罐连接;依次将多级精馏塔用管道连接,实现连续精馏。精馏所得的三氯化锑分别连续送入还原罐中,连续通入过量的氢气,使其还原,可分别得到品位为99.999%、99.9999%和99.99999%以上的金属锑。

1131

1131

0

0

本发明公开了一种废弃电池中二氧化锰与氯化铵提取装置,包括搅拌箱,所述搅拌箱上方设有溶液箱,所述溶液箱的一侧设有搅拌电机,所述搅拌电机的输出轴上设有搅拌杆,所述搅拌电机的一侧设有控制阀,所述搅拌箱一侧设有操作板,所述搅拌箱内设有刻度尺,所述刻度尺一侧设有测量浮标,所述搅拌箱的另一侧设有过滤箱,所述过滤箱的一侧设有输料管,所述搅拌箱与所述过滤箱通过所述输料管连接。有益效果:经过操作板进行操作控制,提高了结晶的效率,提高了工作效率,同时提高了操作程序,减少使用的成本,节省资源,减少对环境的污染。

1183

1183

0

0

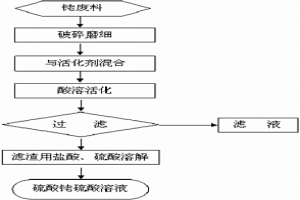

本发明公开了一种铑还原活化溶解方法,涉及贵金属冶金技术领域。克服现有技术的不足,其目的是到达溶解效率高、湿法常压溶解、操作简单,工艺流程短、生成成本低、能够溶解铑废料范围广的铑溶解方法。技术方案为:A、铑废料破碎磨细;B、与活化剂混合;C、酸溶活化;D、过滤;E、溶解。有益效果:由于C步骤中锌粉和盐酸溶液发生化学反应,生成H2,在60~100℃下,H2能把溶液中的氧化铑还原为金属铑,铑的溶解活性不会降低,而且会提高,这样非常有利于后续的溶解,活化过程中氧化铑被还原成金属铑,不被盐酸溶解。所以本发明具有:铑的溶解效率高,常压溶解铑且溶解温度低,操作简单,工艺流程短,生成成本低,能够溶解铑废料范围广。

894

894

0

0

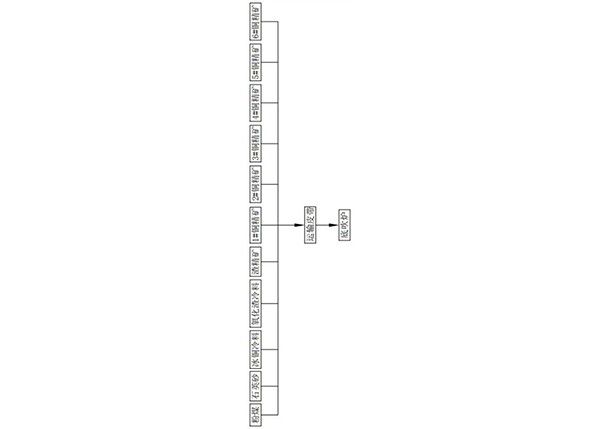

本发明公开了一种以钒钛磁铁矿为原料来制铁粉的生产工艺,包括如下步骤:(1)将钒钛磁铁矿精矿、固体还原剂和催化剂按照质量比为100:4~7:15~20混匀后,压制成两种内径不同的空心圆铁柱;(2)将所述两种空心圆铁柱在隧道窑中进行第一次还原;(3)将所述海绵铁进行湿法磨选后,进行第二次还原;(4)二次铁粉经破碎、筛分、合批,得成品。采用上述工艺以钒钛磁铁矿为原料来制铁粉,大大改进了第一次还原时的工艺,且提升了铁粉的金属化率,生产出的铁粉也质量高;还由于生产出的铁粉含有多种有益金属元素,是各种高密度、高强度粉末冶金零件制作的优质原料,增加了经济效益。

1130

1130

0

0

本实用新型公开了一种节省材料浪费的新型倍尺剪刀片,涉及冶金设备用相关结构技术领域。本实用新型包括支板,支板底端中部螺纹连接有安装板,且安装板底端中部通过第一滑轨滑动连接有第一滑块,第一滑轨两侧中部镶嵌连接有刻度条,第一滑块底端中部滑动连接有承接板,承接板内底端中部通过固定螺栓螺纹连接有腔体,且腔体内顶部中段通过螺纹槽等距离螺纹连接有伸缩杆,伸缩杆底端活动连接有刀片主体,且刀片主体由承接板底端中部贯穿设置的活动口延伸出腔体内部。本实用新型通过设置伸缩杆、腔体、第一滑轨、第一滑块和刻度条结构,具有节约材料,降低成本和方便使用的优点。

1245

1245

0

0

本发明涉及一种铜冶炼混合渣中有价金属综合回收方法,属于冶金资源综合利用技术领域。首先将原矿通过I段磨矿后,使用旋流器分级,分级沉沙通过两次反磁选选出明铜精矿,反磁选产生的尾矿返回I段磨矿;分级溢流加入捕收剂和起泡剂进行快速浮选得到铜精矿和尾矿。快速浮选尾矿进行二段分级,分级沉沙进入II段磨矿后返回二段分级;分级溢流再次加入捕收剂和起泡剂进行浮选,浮选过程中进行两次精选,两次扫选。最后精选精矿为铜精矿,扫选精矿和精选尾矿全部集中返回二段分级,浮选尾矿进行磁选选铁。该法综合回收了混合渣中的铜、铁以及金银等贵金属,并得到产品明铜精矿,铜精矿和铁精矿。

1051

1051

0

0

本发明涉及贵金属二次资源综合利用领域,具体涉及失效汽车催化剂协同回收贵金属的方法。失效汽车催化剂协同回收贵金属的方法,按如下步骤依次进行:A、物料准备及处理;B、配料、混料;C、熔炼;D、渣的取样,分析。本发明贵金属回收率高,节能降损,增加经济效益,操作简单,生产过程清洁,与环境友好。

747

747

0

0

本发明公开了一种从失效汽车催化剂中回收贵金属的方法,步骤如下:(1)物料前期处理;(2)配料、混料,将步骤(1)中处理过的物料按比例混合,失效堇青石为载体的汽车催化剂75-85份,磁铁矿2-4份,冶金焦炭1-3份,石灰10-13份,萤石矿1-3份;(3)采用等离子炉对所得物料进行处理。①向等离子炉内通入纯度为99.99%的氩气,使炉内保持微负压力;②当等离子炉内温度在1500-1600℃范围内,开始将步骤(2)所得物料进料到等离子炉内;③熔炼3-6小时后,渣相排放口开始放渣;④步骤(2)所得物料加完后,1600-1650℃保温30分钟后,打开金属相排放口,得到富含贵金属的合金。采用本方法,铂钯铑总收率大于98%,其中铂的回收率大于98%;钯回收率大于98%;铑的回收率大于97%。

900

900

0

0

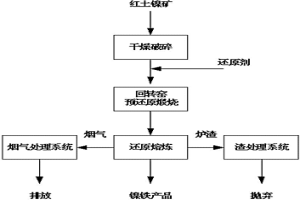

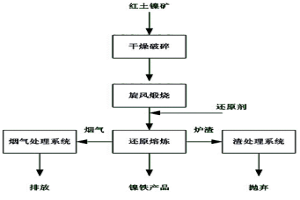

本发明属于有色金属冶金领域,具体涉及回转窑-直流电炉联合处理红土镍矿生产镍铁或镍锍的方法。本方法是将破碎为粒度10~80mm的红土镍矿加入其重量1%~16%的碳还原剂,进入回转窑进行干燥、预还原,回转窑尾气CO含量控制在窑内物料总重的0.5%~1%,窑内温度为700℃~1150℃,焙烧时间0.5~2.0h,再将预还原后热物料直接送入直流矿热电炉熔炼,产出镍铁或镍锍。本发明工艺流程简单,设备投资省,并可解决高温物料直接入炉,充分利用物料显热等问题,进一步降低能耗,显著提高处理低品位红土镍矿的经济性。

860

860

0

0

本发明公开了一种等离子熔炼富集料回收贵金属前的预处理方法,按照以下方法对采用等离子熔炼技术处理后的失效汽车催化剂得到的贵金属富集料进行回收贵金属前的预处理:(1)将预处理对象放入氧化锆坩埚中,再把氧化锆坩埚放进8000-10000KHz高频炉中,升温至1600-1800℃,使物料熔化;(2)用石英玻璃管连接氧气,管口距离物料熔化形成的液面15-25mm,氧气流量为150-200升/小时,吹氧60-120分钟;(3)将步骤(2)得到的物料浇铸在不锈钢模中,冷却30–60分钟,至物料分为上下两层,除去上层渣层,得下层金属相。预处理后得到的物料用酸可轻松溶解,溶解过程中不会生成粘稠状物质,固液分离方便,有利于贵金属回收。

1085

1085

0

0

本发明涉及工业废气处理领域,具体涉及一种等离子炉熔炼富集贵金属过程中尾气净化的方法。等离子炉熔炼富集贵金属过程中尾气净化的方法,通过以下步骤完成:A、炉内的气体和少量的细颗粒粉尘进入燃室内气相停留2~5s;B、用稀释空气与从燃室出来的高温尾气混合、稀释;C、尾气进入一级过滤器内,尾气中的颗粒物被一级过滤器全部过滤;D、尾气进入二级过滤器内,并往二级过滤器内加熟石灰;E、将从二级过滤器出来的尾气除去冷凝水后,通过烟道排放到大气中。该方法操作简单、成本较低,能有效处理掉熔炼尾气中的有毒气体,使尾气排放量达标,并有效回收尾气中携带的物料颗粒,提高铂族金属的回收率。

913

913

0

0

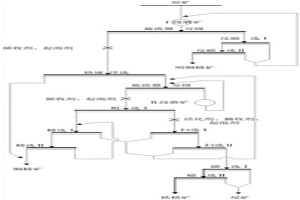

一种红土镍矿电炉熔炼的物料入炉方法。本发明涉及有色金属冶金工艺技术,具体涉及红土镍矿电炉熔炼工艺中物料入炉的方法。本入炉方法是将经过了破碎、干燥脱水后的粉状红土镍矿热物料加入其重量1~16%的还原剂,通过重力或压缩氮气输送直接从电炉电极的中空孔加入,加入的物料量速度为25~50t/h,电炉电极中心区域温度约为2000~2500℃,电极的中空孔直径为150~300mm。本发明可解决传统电炉熔炼工艺中存在电极中心区域高温热能未能充分利用的不足,以及进一步保障处理粉状物料时流程清洁、畅通与安全生产,进一步提高电炉熔炼的效率,提高金属回收率,降低烟尘率和能量消耗。

721

721

0

0

本发明公开了一种底吹熔炼、密闭吹炼、阳极精炼三连吹装置,包括底吹炉本体、冰铜溜槽、密闭吹炼炉本体、粗铜溜槽、阳极炉本体、冰铜溜槽支撑架、粗铜溜槽支撑架;底吹炉本体通过冰铜溜槽与密闭吹炼炉本体斜平面相连接,并且将冰铜溜槽设于冰铜溜槽支撑架上端;粗铜溜槽支撑架设于密闭吹炼炉本体与阳极炉本体之间,并且将粗铜溜槽设于上端;粗铜溜槽斜平面连接密闭吹炼炉本体与阳极炉本体。本发明采用溜槽将熔炼、吹炼、火法精炼设备连接在一起,产品经溜槽进入下一工序冶金设备;取消传统的使用冶金吊吊运熔体,其中底吹炉、密闭吹炼炉、回转式阳极炉均属于卧式可转动炉型,配套设置传动装置;该装置结构简单,使用方便。

828

828

0

0

本发明公开了一种底吹熔炼、顶吹吹炼、阳极精炼炼铜装置,包括富氧底吹熔池熔炼装置、冰铜溜槽、顶吹吹炼装置、粗铜溜槽、回转式阳极精炼装置;富氧底吹熔池熔炼装置通过冰铜溜槽与顶吹吹炼装置相连接;顶吹吹炼装置通过粗铜溜槽与回转式阳极精炼装置相连接。本发明采用溜槽将熔炼、吹炼、火法精炼设备连接在一起,产品经溜槽进入下一工序冶金设备;取消传统的使用冶金吊吊运熔体,其中底吹炉、回转式阳极炉属于卧式可转动炉型,配套设置传动装置;顶吹吹炼炉装置是固定式炉型;该装置结构简单,使用方便。

2756

2756

0

0

降低铜冶炼底吹炉烟尘率的方法,其特征在于:将粉煤和渣精矿均质混配得到含水量不低于8%的粉煤混合料,在底吹炉的加料口装入落料器,使所述落料器伸入至底吹炉内并使所述落料器底部出口端位于熔池的上方,将粉煤混合料、铜精矿、石英砂、氧化渣冷料和冰铜冷料由下至上分层布置在物料输送带上,并经所述物料输送带输送至所述落料器内,而后经所述落料器集中落入至底吹炉内。

中冶有色为您提供最新的云南玉溪有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!