全部

1231

1231

0

0

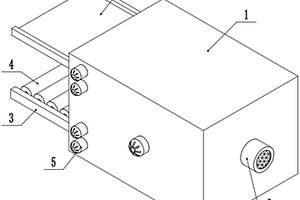

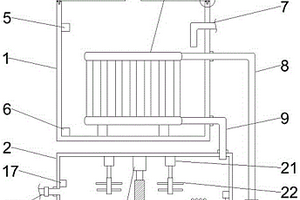

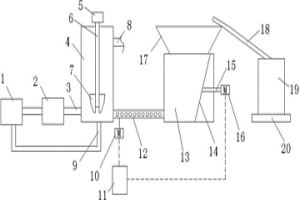

本实用新型公开了一种用于酸轧机组拉矫辊装置,涉及冶金技术领域,包括机箱,机箱的一侧设有进料板,进料板的下方设有出料架,出料架设有两个,两个出料架之间转动连接多个出料辊,所述机箱内部设置两层上输送辊组,所述机箱内的底部设有两层下输送辊组,所述上输送辊组与下输送辊组之间设有上压辊、中间压辊以及下压辊,本实用新型通过设置上输送辊组能够将金属条逐步缓慢压制,使其弯曲部位的曲率降低,在通过上压辊、中间压辊和下压辊实现最终矫直,对金属条的保护性好,同时通过设置负压风机能够将矫直过程中产生的碎屑进行吸收,保证矫直环境的整洁,避免碎屑划伤金属条。

1224

1224

0

0

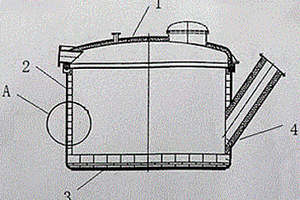

本实用新型涉及冶金行业周转设备技术领域,公开了一种真空抬包,包括包底,包底上固定连接包壁,包壁上固定连接流铝口,包壁上连接有包盖,包壁包括包壁外壳,包壁外壳的内壁粘结有包壁保温层,包壁保温层包括两层气凝胶,包壁保温层内侧连接有包壁耐火层,包壁耐火层由氮化硅砖和耐火泥砌筑而成,本真空抬包使用的氮化硅砖比高铝耐火砖要薄且能够达到相应的耐火强度,使得真空抬包空间更大,重量轻,成本低;氮化硅砖的使用周期更长,且破损后不会与抬包内的残留物粘结,降低了抬包破损后的清理难度,省时省力;真空抬包包壁内采用双层气凝胶保温,流铝口采用单层气凝胶保温,比现有的使用石棉板进行保温的效果要好,使用寿命长。

898

898

0

0

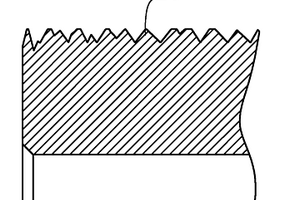

铸入式缸套,主要应用于汽车发动机,其特征是:在机加工形成的缸套外圆表面上设置不规则的毛刺状结构。它消除与铸态外圆表面相关的冶金金相、尺寸等缺陷,从铸件表面去除隔热的残余耐火涂料,其外圆表面使得铝机体和铸铁缸套之间形成机械结合,提供了一个适于半永久性模具铸造、精密砂型铸造或高压压铸铝机体的结合表面,提供了发动机设计的灵活性;缸套的外圆表面的不规则毛刺状结构有助于避免在铝-铁界面产生气体缺陷。清洁的外圆表面促进铁和铝之间的传导性;整个缸套金相结构理想,有利于保证机加工性能、耐磨性能;由于机加工公差得到控制而得到均匀壁厚,在铝机体里的缸套可加工的薄度没有限制。

1130

1130

0

0

本发明涉及冶金领域,特别是涉及一种新能源汽车轮毂用铝合金及其生产工艺。按照质量百分比,所述铝合金产品的元素组成为:Zn:2.4‑4.1;Mg:1.3‑1.7;Cu:0.7‑0.9;Mn:0.1‑0.3;S i:0.2‑0.4;Zr:0.16‑0.22;Cr:0.12‑0.16;T i:0.08‑0.12;Re:0.05‑0.08;余量为A l和不可避免的杂质。制备工艺包括原料分步熔炼、精炼、过滤、浇铸、急速冷冻处理、加热均匀化处理等多重工序。该工艺生产的铝合金具有高强高韧耐蚀、高耐损伤性能,可满足新能源汽车轮毂用铝合金的要求。

935

935

0

0

本实用新型属于冶金设备技术领域,特别涉及一种六辊轧机用润滑油箱加热结构,包括润滑油箱和乳化液箱;润滑油箱内安装板式散热器,板式散热器通过供液管和出液管,与乳化液箱内部连通。为轧辊降温后的高温乳化液先流入乳化液箱,随后这些高温乳化液沿供液管进入板式散热器,进入板式散热器的乳化液沿出液管回流入乳化液箱内;这样就可将高温乳化液携带的热量传递给润滑油箱内的润滑油。本实用新型结构合理,可充分利用为轧辊降温后的乳化液余热对润滑油进行加热,具有良好的使用效果。

1189

1189

0

0

本发明涉及船用铝合金冶金技术领域,具体涉及一种船用铝合金铸件的表面处理方法,包括如下步骤:(1)将铝合金铸件表面除油;(2)除油后转移至盛放有抛光液的槽内,槽内壁上设有喷吹装置,喷吹装置喷吹搅动抛光液对铝合金铸件抛光;(3)抛光后取出铝合金铸件,清洗、加酸中和、表面干燥、冷却;抛光液包括如下重量份数的组分:磨料10‑20份,碳酸氢钠50‑80份,磷酸钠40‑60份,脂肪酸钠10‑30份,苯甲酸钠2‑8份,HPMA5‑8份,水100‑330份。本发明具有对铝合金表面损伤小、抛光效率高等优点,提高了铝合金材料的耐腐蚀性,适用于船舶用铝合金零件的制备,同时,亦解决了异形铸件不能有效抛光的问题。

831

831

0

0

本实用新型属冶金技术领域,涉及一种大圆坯离线可调速辅助切割装置,包括切割介质箱、切割小车、拖链、电气控制箱、切割渣存储斗、切割枪、切割枪轨道,其特征在于,所述的切割小车下方有四个轮子,所述的切割小车下方有与其相配合的且固定于地面的两条相互平行轨道,切割小车通过四个轮子在两条轨道上前后滑行,在两条轨道之间、切割小车的底部有切割渣存储斗,切割介质箱安装在切割小车轨道一侧。本实用新型所述的一种大圆坯离线可调速辅助切割装置可根据需要进行辅助切割,避免了使用在线连续切割装置带来的不便,且切割小车下安装有四个轮子及与其相配的轨道,操作灵活。

842

842

0

0

本发明属于冶金技术领域,具体涉及一种新型耐热钢及其制备方法。该耐热钢的化学成分为:C0.020~0.04wt%,Mn0.90~1.20wt%,Mo0.6~0.9wt%,Cr10.0~15.0wt%,Ni2.0~8.0wt%,纳米TiC0.003~0.01wt%,Si≦0.4wt%,P≦0.009wt%,S≦0.005wt%,余量为Fe。在耐热钢T92组分中加入适量的纳米碳化钛,能明显地改善钢的持久强度,降低耐热铸钢的蠕变速率。纳米碳化钛富聚晶界,减少了晶界上的杂质元素的堆积。

1186

1186

0

0

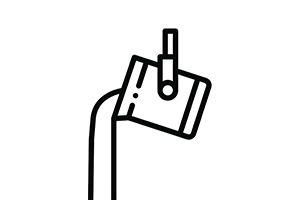

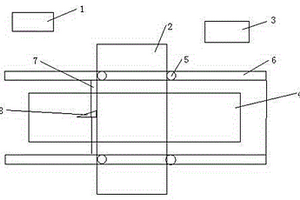

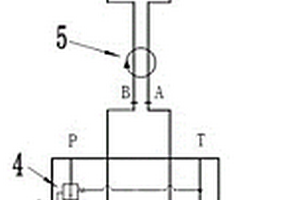

本发明涉及冶金冷轧控制技术领域,特别涉及一种新型冷轧卷钳口控制结构与方法,包括控制阀组、旋转接头、顺序阀、涨缩缸和钳口缸,所述控制阀组设有A、B两个控制口,两个控制口通过钢管和高压胶管连接旋转接头的A、B口;所述旋转接头的A口通过钢管连接至涨缩缸的涨径腔,再通过涨缩缸串联至钳口缸的夹紧腔;所述旋转接头的B口通过钢管连接顺序阀;所述顺序阀的压力油入口与钳口缸的打开腔连接,顺序阀的压力油出口与涨缩缸的缩径腔连接。本发明的有益效果是:通过控制涨缩缸缩径和钳口缸打开的动作顺序,让钳口先打开,然后卷筒再缩径,避免涨缩油缸动作时钳口缸依然夹住带钢內芯头部一起移动,造成卷芯的支撑力减小钢卷塌芯。

1023

1023

0

0

本发明公开了一种汽油机铝活塞铸造方法,在传统重力铸造方法的基础上,还包括如下步骤:采用透气性好的粉末冶金材料做成模具;通过MAGMAsoft凝固模拟分析软件对模具结构及铸造工艺进行优化模拟;在模具合模后、浇注前对模具型腔充填惰性气体;在活塞凝固阶段对铝液进行气体加压。本发明能够进一步提高活塞的铸造质量,提供一种能适用于各种复杂结构的高爆发压力、高强度、高性能的汽油机铝活塞。

958

958

0

0

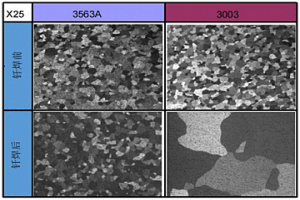

本申请公开了一种电池铝合金箔、制备方法和电池集流体,属于有色冶金技术领域。本专利中的电池铝合金箔成分及质量百分含量为:Si:0~0.10%、Fe:0.75%~0.85%、Cu:0.10%~0.20%、Mn:0~0.03%、Mg:0~0.03%、Zn:0~0.03%、Ti:0.01%~0.02%、Al≥99.00%,其余为杂质元素;氢含量控制在0.12ml/100gAl以下。该铝箔具有0.010~0.015mm厚度,抗拉强度大于260MPa,延伸率大于4.0%,板形良好,满足动力电池用高性能集流体电池箔的要求。

920

920

0

0

本发明属于冶金技术领域,涉及一种加入钢渣块进行转炉炼钢的方法,具体涉及一种加入含铁量低的渣钢铁进行转炉炼钢的方法。本发明加入钢渣块进行转炉炼钢的方法,包括装料,供氧冶炼和钢包内脱氧合金化步骤,每炉加入的原料中铁水与钢渣块的重量份配比如下:铁水55-58份、钢渣块2-4份,生石灰1.5-2.0份、轻烧白云石0.65-0.8份;冶炼时控制炉渣碱度为2.6~3.3之间。采用该渣钢作为降温材料生产钢,既可以降低炼钢成本,还可以得到P和S含量合格的钢,同时也减少了钢渣的处理量,减少了环境污染,降低了环保成本。还充分利用了铁资源,避免了资源浪费。

1009

1009

0

0

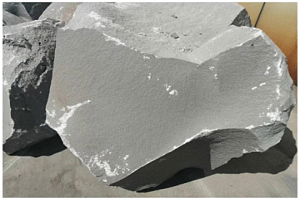

本申请公开了一种矿物熔融直接浇铸结晶微孔成石工艺,属于冶金、无机非金属材料领域。该工艺包括下述步骤:(1)将1100‑1800℃熔岩浆流入至反应器中,待熔岩浆的温度降至结晶温度600‑1600℃时,反应器振动,控制熔岩浆的降温速度为0‑3℃/h;(2)待熔岩浆的温度降至300℃时,打开反应器,自然降温至室温,即得结晶微孔石材荒料;(3)将结晶微孔石材荒料依次经过切割加工、打磨、抛光后即得结晶微孔石材。熔岩浆在上述结晶温度及结晶时间的控制下,能够生成含有大粒径晶粒的结晶微孔石材,既具有天然大理石的硬度和晶体花色,又兼有天然洞石良好吸水性、透气性、防滑性和附着力好的优点。

800

800

0

0

本发明涉及冶金领域,特别是涉及一种铝合金太阳能电池框架的生产工艺。该生产工艺包括如下步骤:(1)成型;(2)抛光、清洁;(3)酸洗活化;(4)表面处理;(5)涂层覆盖。其中,活化处理过程中使用酸液由浓硝酸、浓硫酸、氢氟酸和水配制而成;酸液中浓硝酸的浓度为75.0g/L,浓硫酸的浓度为22.0g/L,氢氟酸的浓度为18.0ml/L。表面处理过程中使用的钝化液的配方为:冰醋酸0.04‑0.07ml/ml,膦酰基丁烷三羧酸0.08‑0.17g/ml,高锰酸钾0.1‑0.3g/ml,浓硝酸0.2‑0.4ml/ml,浓硫酸0.01‑0.02ml/ml,钼酸钾0.10‑0.15g/ml;溶剂为去离子水。该工艺生产的铝合金太阳能电池框架具有机械强度高,耐磨、耐腐蚀性能突出的特点。

1106

1106

0

0

本实用新型属于冶金固废综合利用设备技术领域,具体地涉及一种金属矿渣铁精粉分离用浮选机,包括浮选机本体,所述浮选机本体内设有搅拌轴,所述搅拌轴一端连接有电机,搅拌轴的另一端设有搅拌叶片,所述浮选机本体的一侧上端设有铁精粉排出管,浮选机本体另一侧的下端设有尾渣排出管,所述尾渣排出管连接有过滤器和加压器,所述加压器通过循环进管与浮选机本体的底部连通,所述浮选机本体的加料口通过传送带连接有加料器,所述传送带由传送带电机驱动,所述加料器内设有推板,所述推板通过推杆连接有推板电机,所述推板电机和传送带电机电连接有变频控制器。本实用新型具有可有效分离出金属矿渣中的铁精粉且能实现自动加料的优点。

1018

1018

0

0

本发明涉及铝合金冶金技术领域,具体涉及一种汽车高强度传动轴用铝合金及其制备方法。制备方法包括如下步骤:(1)原料加热熔化、精炼、铸造后均质处理;(2)均质后铸锭经挤压、淬火、拉伸,得到汽车高强度传动轴用铝合金。本发明通过对材料中合金成分进行合理调配、优化,同时改变工艺参数,制得一种强度性能优异的6系铝合金材料,可满足现有汽车传动轴材料应用时的性能需求。

917

917

0

0

本发明涉及铝合金冶金技术领域,具体涉及一种电子材料用高强度铝合金及其制备方法,方法包括如下步骤,原料按如下重量百分数Si≤0.07%、Fe≤0.12%、Cu 0.12%~0.26%、Mn0.12%~0.24%、Mg 2.0%~2.3%、Cr≤0.01%、Zn 5.9%~6.25%、Ti 0.008%~0.023%、Zr0.01%~0.03%,余量为铝和其他不可避免杂质,单个杂质≤0.5%,杂质总量≤0.15%的比例加热熔化、精炼、铸造后均质处理;均质后产品挤压、淬火、拉伸、双级时效所得。本发明制得一种强度性能优异的7系铝合金材料,可满足现有电子材料应用时的强度需求。

832

832

0

0

本发明属于冶金领域,具体涉及一种含碲的高锰钢及其制备方法。含碲的高锰钢的化学成分为:C?1.1~1.4wt%,Si?0.3~1.0wt%,Mn?6~12wt%,Cr?2.0~5.0wt%,Te?0.05~3.0wt%,Ni4.0~6.0wt%,B?0.001~0.1wt%,P≦0.04wt%,S≦0.1wt%,余量为Fe。合金元素碲的加入使组织中能够有效地细化晶粒,改善碳化物的大小和形态,提高基体的强度和硬度,并且分布更加均匀弥散,极大地提高了钢的强度和冲击韧性。在生产热处理工艺中,最高温度仅需要850℃,相对原生产工艺的1100℃降低250℃,同时保温时间也缩短为20min~40min,节能环保。

1005

1005

0

0

本发明涉及冶金领域,具体涉及一种热交换器用铝合金材料及其生产工艺。其化学成分组成为:Mn、Si、Fe、Cu、Cr、Zr、V、Sc、Ti。本申请的技术方案是是通过调整Si、Mn、Cu和Fe的含量,复合添加V、Cr、Zr和Ti等元素。同时,通过控制熔炼温度、精炼温度、在线细化、在线除气过滤、铸造处理、均匀化退火处理、挤压温度、挤压比、冷却淬火处理、时效处理等工艺,从而确保管材获得稳定的细晶纤维组织结构,强化相均匀弥散分布于晶内和晶界,从而阻止晶粒在高温钎焊过程中粗化,使合金材料具有更高的焊后强度。

1096

1096

0

0

本发明涉及一种矿化赤泥骨料透水砖及其制备方法,先取赤泥、尾矿砂和钢渣三种粉末混合均匀,再加水进行制粒,得到的颗粒在二氧化碳气氛中矿化,矿化后的颗粒再填充于多孔模具中;将多孔模具浸泡于由钢渣粉、缓凝剂和水混合而成的浆液中,待浆液包裹在矿化后的颗粒表面后将多孔模具取出,排出多孔模具中能够流动的浆液,再放入二氧化碳气氛中预矿化,脱模得到定型砖;定型砖在二氧化碳气氛中矿化,得到透水砖。本发明利用冶金工业的固废赤泥和钢渣做为原料,无需添加水泥等胶结材料,固废利用率高,所得透水砖强度达标,透水效果好。

1199

1199

0

0

本发明涉及冶金领域,特别是涉及一种利用再生铝生产电子类铝合金的生产工艺。该工艺包括如下步骤:(1)熔炼;(2)搅拌、扒渣;(3)静置;(4)取样分析;(5)配料;(6)除气精炼;(7)补加合金;(8)偏析调节剂添加;(9)过滤、二次取样;(10)超声铸造。其中,按照质量百分比,铝合金产品的元素组成为:Si:0.3‑0.6;Fe:0.5‑0.6;Mg:0.45‑1.32;Cu:0.12‑0.27;Mn:0.11‑0.13;Zn:0.10‑0.22;Cr:0.03‑0.13;余量为Al和不可避免的杂质元素;该工艺生产的再生铝能够达到电子产品用铝合金的性能指标,具有更好的经济性和环保价值。

1053

1053

0

0

本发明涉及一种高炉除尘灰提炼锌的工艺,属于冶金固体废物的综合利用技术领域。步骤为:球磨工艺、磁选工艺、浮选工艺、压滤工艺、废水回收工艺、片碱浸取工艺和电解。在片碱浸取工艺中,首先在尾矿渣中加入氢氧化钠,压滤后在滤液中加入硫化钠,再次进行压滤,在滤液中加入骨胶或者烷基二苯醚磺酸钾,然后进行电解。本发明通过片碱浸取工艺,可以有效将高炉除尘灰中的锌元素提取出来,本发明的整个工艺耗能低,且对环境友好,且锌的回收率高。

833

833

0

0

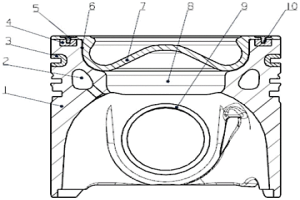

本发明公开了一种高强化轻量化内燃机活塞,包括相连接的活塞本体、上镶嵌件,上镶嵌件采用钢、铸铁、钛合金、铜、粉末冶金等材质,活塞本体采用铝合金材质,所述活塞本体上部设有减重腔体,所述活塞本体在头部环槽区域设有非密闭腔体,非密闭腔体通过进油口、出油口分别与活塞本体内侧的腔体连通,非密闭腔体由上镶嵌件和下部加工的活塞本体组合形成。本发明工艺简单,制造成本低,通过设有减重腔体,既可以为上镶嵌件提供足够的支撑接触面积,也可以减少热量向下传递,减小活塞本体的重量,解决了普通铝合金活塞所不能承受高爆压、高温的问题。

971

971

0

0

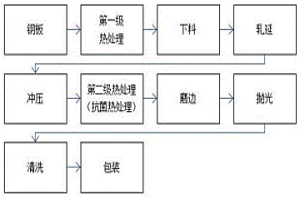

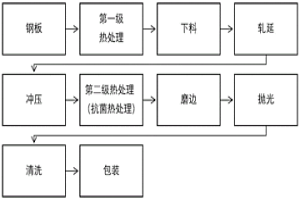

本发明公开了一种多层抗菌不锈钢材料的制备方法,所述的抗菌不锈钢材料,基本上由构成基体的钢和形成表面抗菌层的钢的双层结构组成,通过双层复合铸造的方法形成基体材料与表面层材料冶金结合的双层复合材料,将连铸得到的双层复合板材进行定长剪切得到固定长度的双层板坯并轧制得到抗菌不锈钢材料,随后通过热处理、轧延、冲压得到半成品,对半成品进行抗菌热处理后粗磨、细磨抛光等清洗、随后烘干包装,得到成品,本发明加工过程成本较低,抗菌层的厚度大。且基体和表面抗菌层均为不锈钢组分,在铸造过程中形成的冶金结合强度大,结合牢固,耐磨损,使用寿命长。

839

839

0

0

本发明属于冶金技术领域,具体涉及一种连铸大圆坯中心疏松控制工艺。该工艺包括下述的步骤:中间包内合格钢水通过四切分侧出旋流浸入式水口,注入结晶器;加入结晶器保护渣,控制结晶器浸入水口深度在110~130mm之间;采用采用结晶器液面自控系统稳定结晶器液面、拉速,稳定中间包钢水过热度;控制铸坯二冷速度;优化结晶器电磁搅拌及凝固末端电磁搅拌参数。采用本发明生产大圆坯,有利于结晶器保护渣熔化,可减小坯壳至铸坯心部钢液的温度梯度,降低中心钢液过热度,提高铸坯等轴晶比例,增大铸坯的组织密度,有利于控制连铸大圆坯中心疏松级别。

782

782

0

0

本发明公开了一种多层抗菌不锈钢餐具的制备方法,适合制备不锈钢面板、不锈钢盆、餐盒等单面与食物相接触的餐具,所述的餐具用抗菌不锈钢材料,基本上由构成基体的钢和形成表面抗菌层的钢的双层结构组成,通过双层复合铸造的方法形成基体材料与表面层材料冶金结合的双层复合材料,将连铸得到的双层复合板材进行定长剪切得到固定长度的双层板坯并轧制得到餐具用抗菌不锈钢材料,随后通过热处理、轧延、冲压得到半成品,对半成品进行抗菌热处理后粗磨、细磨抛光等清洗、随后烘干包装,得到成品,本发明加工过程成本较低,抗菌层的厚度大。且基体和表面抗菌层均为不锈钢组分,在铸造过程中形成的冶金结合强度大,结合牢固,耐磨损,使用寿命长。

916

916

0

0

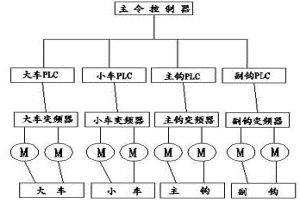

本实用新型涉及冶金起重机技术领域,具体是一种具有自动旋转吊钩的冶金起重机,包括小车,小车的底部固定连接有吊钩组件,吊钩组件包括可收放的吊绳,吊绳的底端固定连接有吊钩支架,吊钩支架上设有可承受轴向力的带座轴承、三合一减速电机,带座轴承内转动连接吊钩,三合一减速电机输出轴和吊钩上部设有齿轮,三合一减速电机和吊钩之间齿轮传动连接;本实用新型具有自动旋转的吊钩,能够对抬包进行自动旋转,不需要手动旋转,减少了人员的体力消耗,避免了挤伤、碰伤等安全隐患。

1149

1149

0

0

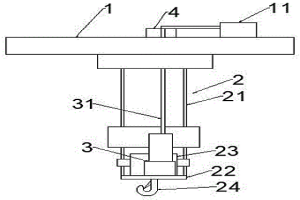

本实用新型公开了一种冶金行车智能控制系统,包括主令控制器,其特征是:所述主令控制器上分别连接大车PLC控制单元、小车PLC控制单元、主钩PLC控制单元、副钩PLC控制单元,所述大车PLC控制单元连接大车变频器,所述小车PLC控制单元连接小车变频器,所述主钩PLC控制单元连接主钩变频器,所述副钩PLC控制单元连接副钩变频器。变频器接收PLC提供的控制信号,并按设定向电动机输出可变频、变压的电源,从而实现电动机的调速。

中冶有色为您提供最新的山东滨州有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!