全部

745

745

0

0

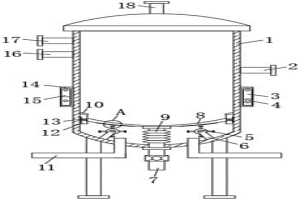

本实用新型公开了一种处理冶金废水的沉淀反应釜用沸腾装置,涉及废水处理设备技术领域,该处理冶金废水的沉淀反应釜用沸腾装置,包括釜体,所述釜体的顶端连接有排气管,且釜体的顶部一侧连接有添料管和进料管,所述添料管位于进料管的一侧,所述釜体相对于进料管的一侧连接有清洗液管,且釜体的底端连接有排料管,所述釜体的底部且位于排料管的两侧对称连接有进气管,本实用新型将沸腾板与固定块之间通过弹簧弹性连接,且在沸腾板的底部设置了磁板,同时通过叶轮及其端部的磁块的设置,实现沸腾板在磁块、磁板以及弹簧的作用下进行上下抖动,进而达到沸腾板自清理的目的,以避免沸腾板的堵塞,便于气体的顺利通入。

1052

1052

0

0

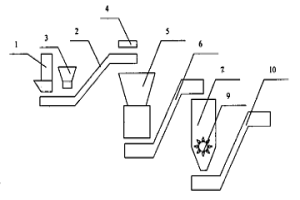

一种利用废塑料提高冶金焦炭强度的方法及系 统,采用传统的炼焦工艺方法及设备,在炼焦的过程中加入废 塑料,其特点是将废塑料与添加剂加工后加入炼焦炉中与炼焦 配煤共焦化,废塑料在高温炭化转化为焦炭、焦油和煤气等可 回收利用组分的同时,改善焦炭质量提高焦炭抗碎强度M40,降低焦炭耐磨强度指标M10,降低焦炭反应性CRI和增加焦炭反应后强度CSR;该系统是由废塑料加工系统、添加剂与废塑料混合加工系统、废塑料和添加剂混合物与炼焦配煤混合入炉系统以及传统焦化系统有机结合而成,具有投资省,运行费用低的特点。本发明的优点是能够充分利用现有焦炉及其配套系统,实现大规模有效处理废塑料,并利用废塑料和添加剂提高焦炭质量。

860

860

0

0

本发明公开了一种铁路客车用粉末冶金摩擦材料及其制备方法,包括以下质量份的各组分:铜粉40~60份,铁粉8~20份,锡粉4~11份,铬合金粉3~8份,镍粉3~4份,钼合金粉1~3份,磷铁合金粉0.5~3份,锰粉0.5~3份,碳化钛2~5份,莫来石2~5份,氧化铬1~3份,石墨9~25份,二硫化钼1~4份。将铜粉、铁粉、锡粉、铬合金粉、镍粉、锰粉、钼合金粉和磷铁粉经机械合金化处理后,加入剩余组分和粘结剂进行混料;混合料冷压成型后,脱胶处理,然后进行无压高温烧结处理即可。本发明不仅降低了压力烧结的生产成本及对设备和工装限制要求,而且提高连续生产效率和摩擦材料性能的稳定性。

700

700

0

0

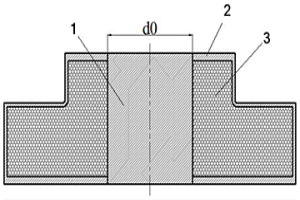

本发明涉及一种改善热等静压粉末冶金扁平状构件端面翘曲变形的方法,包括(1)优化扁平状的带有台阶的盘形结构件的成形模腔结构;(2)将热等静压加载过程调整为先升温后升压的工艺。在实际生产中,该类构件常出现一定程度的翘曲、褶皱现象,导致产品报废或材料利用率的降低,对研制周期和生产成本均有较大影响。通过本发明方法的研究,以较低的生产成本解决了产品尺寸、结构变形的问题,对于提高产品质量、降低生产成本、缩短项目周期有明显的促进作用。

829

829

0

0

本发明公开了一种不锈钢冶金复合管的环焊方法,包括以下步骤:(1)将复合管管端开V型坡口,采用对口器对接;(2)采用激光焊、等离子焊或钨极氩弧焊对耐蚀合金层进行焊接,形成复层焊缝;(3)采用钨极氩弧焊或激光熔覆的工艺堆焊,形成不锈钢过渡层焊缝;(4)采用激光熔覆或热喷涂的工艺堆焊,形成碳钢过渡层焊缝;(5)采用熔化极气体保护焊或手工电弧焊对基层进行焊接,形成基层焊缝;所述基层为碳钢,厚度6‑80mm,复层为耐蚀合金,厚度0.2‑10mm。本发明通过双层过渡层设计,配合激光熔覆或热喷涂的方法堆焊过渡层,实现双金属复合管优质高效焊接,焊接成本低,易实现自动化生产,具有广泛的市场前景。

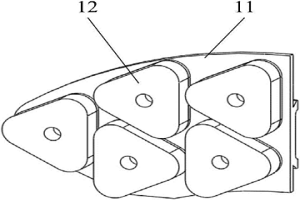

本实用新型公开了一种燕尾钢背一体式时速160~250公里动车组用粉末冶金闸片,包括:燕尾形钢背、N个闸片摩擦片与N个蝶形卡簧;每一闸片摩擦片均为三角形结构,靠近每一顶点位置处均设有一定位销,其中两个定位销的长度与燕尾形钢背厚度一致,剩余一个定位销长度大于燕尾形钢背厚度,且超出部分上还设有一凹槽;燕尾形钢背上设有3N个定位孔,闸片摩擦片错落分布在所述燕尾形钢背上,每一闸片摩擦片的定位销均伸入所述燕尾形钢背中相应的定位孔中,其中设有凹槽的定位销与蝶形卡簧配合卡紧。该闸片,能够有效调节闸片形变,摩耗均匀,制动稳定,使用寿命长,并具有更换时拆卸方便的特点,且采用三角形的制动摩擦片强度高,能有效抑制使用中磨损掉块现象。

953

953

0

0

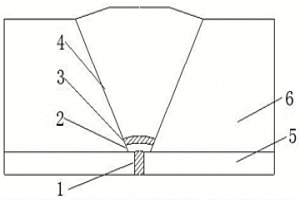

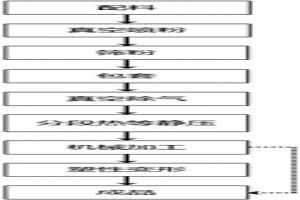

本发明涉及一种粉末冶金AlSnCu合金靶材及其制备方法,属于金属材料的制备加工领域。首先按照成份比例配备合金原料,采用喷粉制备出AlSnCu合金粉末;将筛选后的粉末置入纯铝包套;进行真空除气;随后进行分段热等静压,即在125~225℃之间进行不低于100MPa的热等静压,不少于2小时;然后在460±5℃进行不低于100MPa的热等静压,不少于4小时;热等静压完成后的出炉温度不高于200℃;将致密化后的材料进行机械加工或者小变形量的挤压或者轧制,制得方便利用的材料形状。得到靶材的晶粒尺寸均匀、形状近等轴状、成分均匀、无明显织构,少或无缺陷和杂质,同时过程控制难度小、材料利用率高。

1094

1094

0

0

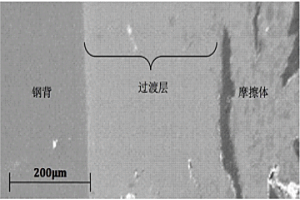

本发明涉及一种高速列车铜基粉末冶金复合摩擦材料与闸片钢背的连接方法,属于列车制动系统领域。其特征在于钢背与铜基复合摩擦材料的接触平面上喷涂有一层过渡层。本发明的特征还在于过渡层由混合金属粉和有机溶剂构成,可在常温下喷涂,操作简便,快速干燥后厚度为0.3-1.2mm,干层中混合金属粉的含量可达50%。本发明的连接方法有效缓和了复合摩擦材料和钢背热膨胀性能不匹配的问题,显著提高了两者的结合强度。对于提高制动系统可靠性和行车安全具有极大优势。

696

696

0

0

一种利用冶金中间包覆渣生产陶瓷材料的方法,属于固废综合利用领域。中间包覆渣组成中28%< SiO2< 50%,12%< CaO< 26%,10%< MnO< 25%,1.5%< Fe2O3< 20%,10%< (MgO+Al2O3)< 35%;陶瓷原料中,中间包覆渣占25-100%,关键配料占:粘土0-50%、长石0-25%和石英0-15%。原料经传统陶瓷工艺加工烧制获得陶瓷产品,其最高烧结温度为1050-1150℃,抗折强度值超过60MPa,吸水率值小于2%;原料中加入骨料而制备的陶瓷烧结砖抗压强度可超过260Mpa。本发明可用于生产建筑陶瓷、陶瓷烧结砖和高强度工业用陶瓷材料,也可以作为陶瓷增强剂和微晶玻璃熔块使用,生产方法简单可行,有利于工业化生产。

909

909

0

0

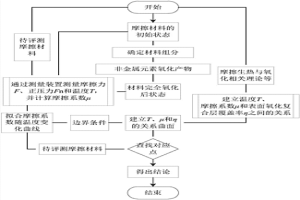

本发明涉及一种粉末冶金摩擦材料表面氧化复合层覆盖率预测方法,应用理论和测试相结合的手段,通过摩擦材料在滑摩过程中所表现出来的特性关系,在不拆卸零件进行表面检测的情况下,通过数据特征就可以预测目前摩擦材料的氧化复合层覆盖率。通过建立温度、摩擦系数和表面氧化复合层覆盖率之间的关系,该方法能够准确判断使用过程中的摩擦材料的氧化复合层覆盖率,估算出其氧化百分比,为摩擦元件检测、寿命预测和设计提供了有效的技术手段。

863

863

0

0

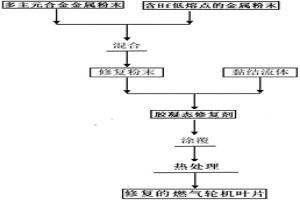

本发明属于燃气轮机叶片修复的研究领域,特别提供了一种基于粉末冶金工艺修复燃气轮机叶片的修复工艺,该工艺将多主元合金的金属粉末作为骨架保持固态,再将含Hf低熔点的金属粉末熔化后流动并填充骨架空隙,使液相溶解的骨架和燃气轮机叶片的基材表层熔化完成连接,再通过热处理使组织逐渐均匀化,最终完成对燃气轮机叶片的修复。本发明的有益效果是,该修复工艺修复后的镍基高温合金的修复层与基体结合牢固,其中微观组织有害相含量较少,对力学性能影响较少,为Inconel738LC高温镍基制燃气轮机涡轮叶片和燃气轮机叶片提供了新的思路,具有工艺适用性广、灵活性强,可以根据叶片缺陷或破损处的尺寸和形状任意调节优化等优点。

1159

1159

0

0

本发明公开了一种水冷元件和具有该水冷元件的冶金炉。所述水冷元件包括:本体,所述本体具有彼此相对的第一表面和第二表面,所述本体内设有第一冷却通道,所述第一冷却通道具有第一进口和第一出口;和多个齿,所述齿设在所述本体的第一表面上且沿第一方向延伸,所述多个齿沿第二方向彼此间隔开,每个所述齿内设有第二冷却通道,所述第二冷却通道具有第二进口和第二出口。根据本发明实施例的水冷元件具有冷却效果好等优点。

1072

1072

0

0

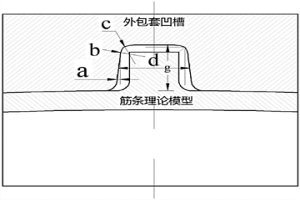

一种消除粉末冶金构件中筋条结构尺寸偏差的外包套及方法,该外包套为容纳筋条的凹槽结构;槽深、槽宽均大于筋条的理论高度、理论筋宽;凹槽底部平面与侧壁之间通过圆弧拼接结构过渡,凹槽侧壁从底部向外倾斜。本发明通过设计合理的外包套成形模凹槽,解决筋条成形后需要进行二次加工的问题。

984

984

0

0

本发明公开一种冶金熔渣干式处理装置以及熔渣干式处理方法,处理装置包括:熔渣导入单元和处理炉,处理炉包括:粒化冷却喷嘴;用于热渣粒二次冷却的多段流化床装置;位于多段流化床顶层流化板附近事故检修用的排渣管;位于多段流化床下方排料出口的旋转密封阀;在处理炉内,熔渣的快速粒化和冷却在炉身上部鼓肚区内完成,落下的热渣粒的二次冷却通过与从多段流化床出来的上升的气体进行逆流热交换并在多段流化床内进行多段循环热交换完成,从而实现熔渣的快速粒化和冷却以及热渣粒的二次冷却在同一处理炉内连续地完成。该干式处理装置减少了系统的热损失,提高了熔渣显热的总回收效率,而且由于降低了占地面积,提高了该干式处理装置在主体冶炼设备附近布置安装的可行性。

1031

1031

0

0

一种低氧含量粉末冶金多孔钛/锆基储氢合金的制备方法,属于储氢合金领域。以海绵钛、海绵锆、锰铁合金块、稀土块等高纯颗粒为原料,经氢化脱氢、成形、低温真空烧结,最终获得孔隙度为10%~60%的多孔钛/锆基储氢材料,可直接放入储氢罐中使用。本发明以高纯颗粒为原料,经氢化脱氢获得成分均匀的超细低氧钛/锆合金粉末,比表面积大,吸氢动力学性能好,在后续充放氢过程中,将大幅度缩短加氢时间,效率提高;经成形烧结后,形成连通孔隙,在吸氢、脱氢过程中,残余孔隙使其具有足够的空间用于膨胀收缩,有利于氢原子进入基体内部发生反应,更利于吸氢放氢,效率进一步提高,导热性好。本发明工艺简单可控,储氢效率高,可实现大批量低成本生产。

1138

1138

0

0

本发明提供了一种有机物包覆合金粉末制备高性能粉末冶金制品的方法,属于粉末冶金的领域。采用溶液覆膜的方法在合金粉末表面包覆一层有机物薄膜,将有机物溶于溶剂在合金粉末表面形成一层液膜,溶剂去除后,有机物可以均匀包覆在合金粉末上,不用任何化学反应,在合金粉末表面包覆一层有机物薄膜,达到将易氧化的合金粉末和氧气隔绝的目的。易氧化的合金粉末表面能大容易和氧气反应,并且成形过程中氧含量的增多导致成形合金部件机械性能较差,使用有机物包覆,可以有效达到在成形过程中控氧的作用,并且在成形过程中经过包覆处理能够提高合金粉末的抗氧化性,利于成形后仍保持较低的氧含量及优良的机械性能。

1068

1068

0

0

本发明公开了一种冶金行业尾矿库的筑坝方法,它是将制浆后输送来的尾矿充填入巨型土工编织袋中,经加压,排水密实,使编织袋之间紧密结合,从而形成以多层多个袋装尾矿为主体的整体基础坝或子坝。本发明与现有技术相比,它解决了没有或烧结法赤泥量不足,制约生产的发展的问题,使筑成的坝体不易沉降裂缝、漏水,稳定性好,并且因而避免了购买土料来筑坝,降低了生产成本,保护了生态环境。

1054

1054

0

0

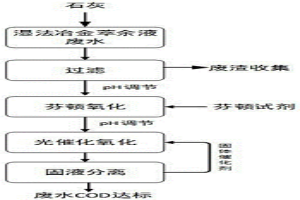

本发明公开了一种湿法冶金行业萃余液废水COD的去除方法,该方法通过向废水中投加石灰,与废水中的硫酸根、磷酸根、碳酸根、氟离子和金属离子等结合生成沉淀渣,以沉淀渣作为吸附剂吸附去除废水中的分散油,过滤后的滤液经pH调节后芬顿氧化降解大分子有机物,进一步调节pH后光催化氧化深度降解小分子有机物,最后固液分离得到固体催化剂和COD含量小于100mg/L的废水,固体催化剂返回光催化氧化反应循环利用;本发明方法COD去除效果好、无需吸附剂再生、运行成本低,具有工业应用前景。

937

937

0

0

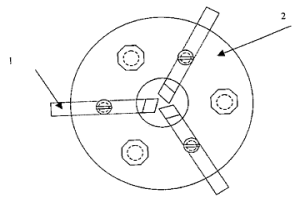

本实用新型属于冶金机械加工领域,特别适合冶金实验中的金属试样的制样分析。制样器主要由卡具1、刀具2组成,卡具1由上圆环3、下圆环4构成,用螺栓5连接。圆环外径30~200mm、内径10~60mm。上圆环厚5~40mm,下圆环厚10~80mm,下圆环的上平面沿径向有三个矩形通槽,互成120度角,用于装刀具。刀具为长条形高速钢车刀或镶着硬质合金刀头的小型车刀,三把刀具均用螺栓压紧在圆环形卡具上,刀尖在圆环中心附近相对,三个刀刃位于一个假想的圆锥面上。制屑在实验室常备的小台钻上便可进行。借助于制样器,可以使小台钻实现小车床的切削功能,而且金属样三个方向受力均匀,车削平稳,操作方便。

1145

1145

0

0

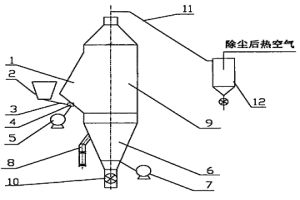

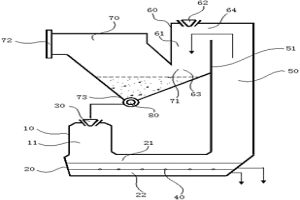

本实用新型公开了一种闪速冶金粉料的自沉降干燥与输送装置,包括:立式炉身、卧式炉底、干燥精矿粉喷嘴、熔池喷嘴、上升烟道、干燥塔和锥形储料仓,卧式炉底的顶部与立式炉身的下端相连;干燥精矿粉喷嘴设在立式炉身的顶部;上升烟道的下端与卧式炉底的顶部相连且与立式炉身间隔设置;干燥塔设置立式炉身的上方,干燥塔的热源进口与上升烟道连通;以及锥形储料仓设在立式炉身与干燥塔之间,漏斗式储料仓的底端的出料口与干燥精矿粉喷嘴相连。根据本实用新型实施例的闪速冶金粉料的自沉降干燥与输送装置集聚了冶炼、干燥、烟气再利用、干燥精矿粉输送功能于一体,可显著节省冶炼能耗,降低成本、提高冶炼效率。

1162

1162

0

0

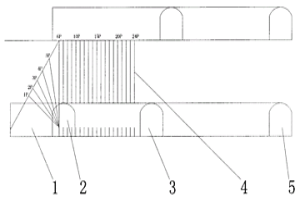

本发明公布了一种冶金地下矿山中孔无井掏槽爆破系统,与采场槽区相配合,所述采场槽区内设置有相邻的若干组凿岩巷;其中每组凿岩巷中包括两个凿岩巷:即凿岩巷A和凿岩巷B;所述凿岩巷A和凿岩巷B的一侧挖掘切割巷,在切割巷中设置一组爆破孔;其中爆破孔均匀分为24排,其中1-6排的爆破孔为前倾斜孔,6排的爆破孔为垂直孔,7~24排的爆破孔为垂直扇形孔。本发明设计合理,安全系统高,成本低,工期短,大大降低了成本,便于推广。

906

906

0

0

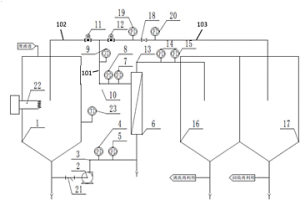

本发明提供了一种应用于湿法冶金领域对重金属浓缩回收再利用装置,包括废液罐、纳滤膜元件、净液罐和浓缩罐;所述废液罐的输出端与纳滤膜元件的输入端通过第一管道连接;所述纳滤膜元件的输出端连接有第二管道和第三管道,所述第二管道与所述净液罐的输入端连接,所述第三管道包括主管道、第一支管道和第二支管道;所述主管道上设置有重金属监测仪,所述第一支管道上设置有第一控制阀,所述第二支管道上设置有第二控制阀。本发明中,废液可以直接进入纳滤膜元件,降低装置的运行能耗,减少对原料液中PH值的调节,为后续萃取工艺提供了较好的条件,降低了运行成本。

728

728

0

0

本发明提供了一种冶金烧结机用润滑脂组合物及其制备方法,以重量份数计包含:聚脲基稠化剂8~18份;基础油80~90份;胺类抗氧化剂0.5~2.0份;抗磨剂1~7.5份;防锈剂0.05~2份;所述聚脲基稠化剂为二脲稠化剂和/或四脲稠化剂;所述基础油选自矿物油、聚α烯烃合成油和酯类油中的一种或多种。本发明得到的润滑脂组合物在高温和冲击载荷环境下使用,高温粘附性和氧化安定性能优良,且具有良好的机械安定性、抗水性和防锈性的一款烧结机密封滑道和台车轴承使用的润滑脂产品。能够起到减少烧结机漏风率,降低润滑脂流失、轴承及滑道磨损、防护的作用,同时可延长加脂周期,减少加脂量。

975

975

0

0

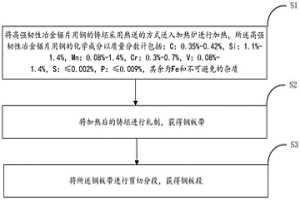

本发明特别涉及一种高强韧性冶金锯片用钢及其制备方法,属于钢材生产技术领域,其化学成分以质量分数计包括:C:0.35%‑0.42%,Si:1.1%‑1.4%,Mn:0.08%‑1.4%,Cr:0.3%‑0.7%,V:0.08%‑1.4%,S:≤0.002%,P:≤0.009%,其余为Fe和不可避免的杂质;采用C‑Si‑Mn‑Cr‑V合金成分体系,保证钢板基料在最终的热处理后具备较高的强度、硬度,锯片钢厚度方向的硬度一致,使用寿命长。

813

813

0

0

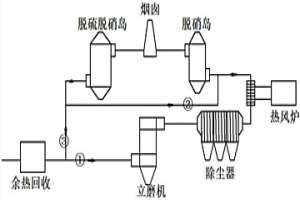

本发明提供一种冶金烟气净化处理方法,所述方法为将待处理烟气引入超微粉矿渣的生产装置中进行脱硫和部分脱硝,然后将烟气引入脱硝装置进行深度脱硝处理,最终实现达标排放。本发明的烟气净化处理方法路线简单,方便可行,将生产流程和烟气治理紧密的结合在一起,实现烟气的净化处理和生产同时进行,真正的实现了低投入、高效益的烟气净化处理过程,为企业提供了一种简单方便、高效率、高收益的新型烟气净化工艺。

951

951

0

0

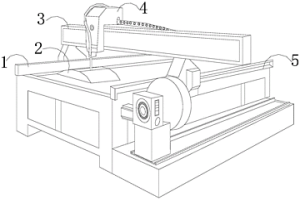

本发明公开了一种可用于切割的冶金机械设备,其结构包括机座、切割护罩、水平滑轨、等离子切割头、边框,机座上固定有边框,水平滑轨固定在机座上,切割护罩安装在基座上并与等离子切割头配合,等离子切割头活动配合在水平滑轨上,切割护罩包括罩体、边条、支撑架、凹口、排泄机构、支承座、拉边、第一切缝,罩体的内壁横向固定有边条,本发明罩体上设有呈十字形结构的第一切缝与第二切缝,罩体为半圆形结构形成一个保护罩结构将切割范围限制在一个空间中,同时第一切缝与第二切缝的缝隙小,仅允许等离子切割头活动,等离子高速切割下会喷射出大量的等离子弧以及表面少量碎屑便集中在罩体内,降低环境污染。

778

778

0

0

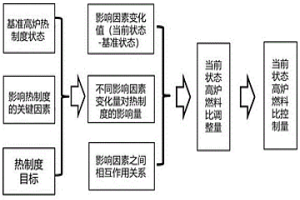

本发明提供一种钢铁冶金高炉生产过程中燃料比的控制方法,该方法首先确定基准高炉热制度状态、目标热制度和影响高炉热制度的关键因素状态;其次计算关键影响因素当前状态与基准高炉热制度状态下的变化值,并确定不同影响因素变化量对燃料比的影响量,最后考虑各影响因素相互作用关系确定最终控制燃料比。本发明充分考虑高炉燃料比调整中各因素对高炉热制度的重叠影响,明确了合理调整燃料比的方法,实际生产中可为高炉操作提供准确燃料比调整量,以确保高炉热制度的稳定,促进高炉顺行,并能在高炉炉况发生较大波动时指导高炉操作。

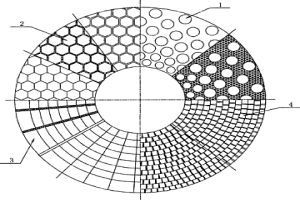

用于磨铁基粉末冶金双平面零件的陶瓷结合剂金刚石磨盘,它涉及端面砂轮技术领域,磨盘本体由金属基体和磨料层组成,磨料层粘接在金属基体的上面,磨料层由多个磨块围绕砂轮的中心均匀分布构成,所述的磨盘本体为中空的圆盘状;它使用寿命长,成本低,能极大的提高磨加工效率,满足平行度、平面度和粗糙度技术要求,提高了经济效益。

747

747

0

0

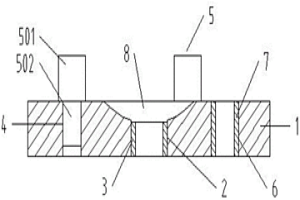

本实用新型涉及铁路产品零部件加工制造领域,具体涉及一种非燕尾型粉末冶金闸片支撑座安装孔位置度检具,包括定位板,通孔内活动安装有与支撑座的顶端定位柱相匹配的顶端定位柱测量套,三个定位孔内分别活动安装有与支撑座的安装孔相匹配的安装孔位置测量销,小通孔内活动安装有与小定位柱相匹配的小定位柱测量套;本实用新型通过将支撑座的顶端定位柱放置进顶端定位柱测量套中,将支撑座的三个安装孔穿过安装孔位置测量销上端的测量销本体,将支撑座的小定位柱放置进小定位柱测量套中,如顶端定位柱可顺利放入顶端定位柱测量套中,且三个安装孔可顺利穿过测量销本体,且小定位柱可顺利放入小定位柱测量套中,则判定该支撑座合格,检测作业方便,检测效率高。

1179

1179

0

0

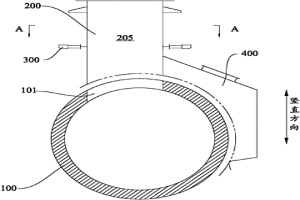

本实用新型公开了一种出烟口罩和具有它的回转式冶金炉,该出烟口罩包括:烟道本体、烟道箍和振打器。所述烟道本体包括烟道壁板和冷却壁板,所述烟道壁板围出烟道,所述冷却壁板固定在所述烟道壁板的外壁面上且与所述烟道壁板限定出冷却通道;所述烟道箍与所述烟道本体相连,所述烟道箍箍在所述烟道本体的外壁上;所述振打器安装在所述烟道箍上且用于振打所述烟道壁板。根据本实用新型的出烟口罩,结构简单,装配和拆卸方便,便于维护,使用寿命长。

中冶有色为您提供最新的北京有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年05月23日 ~ 25日

2025年05月23日 ~ 25日  2025年06月06日 ~ 08日

2025年06月06日 ~ 08日  2025年06月06日 ~ 08日

2025年06月06日 ~ 08日  2025年06月06日 ~ 08日

2025年06月06日 ~ 08日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日