全部

818

818

0

0

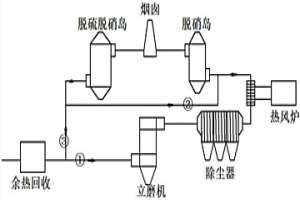

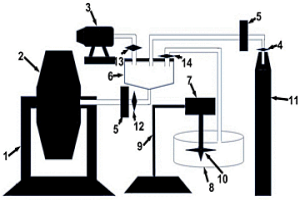

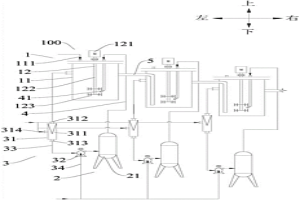

本发明提供一种冶金烟气净化处理方法,所述方法为将待处理烟气引入超微粉矿渣的生产装置中进行脱硫和部分脱硝,然后将烟气引入脱硝装置进行深度脱硝处理,最终实现达标排放。本发明的烟气净化处理方法路线简单,方便可行,将生产流程和烟气治理紧密的结合在一起,实现烟气的净化处理和生产同时进行,真正的实现了低投入、高效益的烟气净化处理过程,为企业提供了一种简单方便、高效率、高收益的新型烟气净化工艺。

960

960

0

0

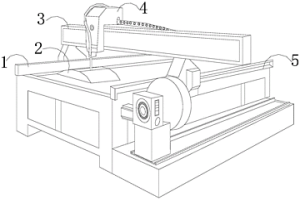

本发明公开了一种可用于切割的冶金机械设备,其结构包括机座、切割护罩、水平滑轨、等离子切割头、边框,机座上固定有边框,水平滑轨固定在机座上,切割护罩安装在基座上并与等离子切割头配合,等离子切割头活动配合在水平滑轨上,切割护罩包括罩体、边条、支撑架、凹口、排泄机构、支承座、拉边、第一切缝,罩体的内壁横向固定有边条,本发明罩体上设有呈十字形结构的第一切缝与第二切缝,罩体为半圆形结构形成一个保护罩结构将切割范围限制在一个空间中,同时第一切缝与第二切缝的缝隙小,仅允许等离子切割头活动,等离子高速切割下会喷射出大量的等离子弧以及表面少量碎屑便集中在罩体内,降低环境污染。

784

784

0

0

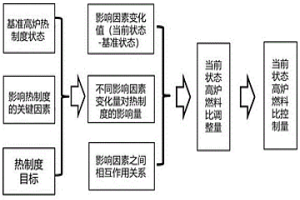

本发明提供一种钢铁冶金高炉生产过程中燃料比的控制方法,该方法首先确定基准高炉热制度状态、目标热制度和影响高炉热制度的关键因素状态;其次计算关键影响因素当前状态与基准高炉热制度状态下的变化值,并确定不同影响因素变化量对燃料比的影响量,最后考虑各影响因素相互作用关系确定最终控制燃料比。本发明充分考虑高炉燃料比调整中各因素对高炉热制度的重叠影响,明确了合理调整燃料比的方法,实际生产中可为高炉操作提供准确燃料比调整量,以确保高炉热制度的稳定,促进高炉顺行,并能在高炉炉况发生较大波动时指导高炉操作。

1005

1005

0

0

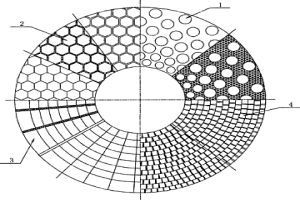

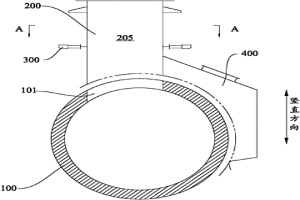

用于磨铁基粉末冶金双平面零件的陶瓷结合剂金刚石磨盘,它涉及端面砂轮技术领域,磨盘本体由金属基体和磨料层组成,磨料层粘接在金属基体的上面,磨料层由多个磨块围绕砂轮的中心均匀分布构成,所述的磨盘本体为中空的圆盘状;它使用寿命长,成本低,能极大的提高磨加工效率,满足平行度、平面度和粗糙度技术要求,提高了经济效益。

756

756

0

0

本实用新型涉及铁路产品零部件加工制造领域,具体涉及一种非燕尾型粉末冶金闸片支撑座安装孔位置度检具,包括定位板,通孔内活动安装有与支撑座的顶端定位柱相匹配的顶端定位柱测量套,三个定位孔内分别活动安装有与支撑座的安装孔相匹配的安装孔位置测量销,小通孔内活动安装有与小定位柱相匹配的小定位柱测量套;本实用新型通过将支撑座的顶端定位柱放置进顶端定位柱测量套中,将支撑座的三个安装孔穿过安装孔位置测量销上端的测量销本体,将支撑座的小定位柱放置进小定位柱测量套中,如顶端定位柱可顺利放入顶端定位柱测量套中,且三个安装孔可顺利穿过测量销本体,且小定位柱可顺利放入小定位柱测量套中,则判定该支撑座合格,检测作业方便,检测效率高。

1187

1187

0

0

本实用新型公开了一种出烟口罩和具有它的回转式冶金炉,该出烟口罩包括:烟道本体、烟道箍和振打器。所述烟道本体包括烟道壁板和冷却壁板,所述烟道壁板围出烟道,所述冷却壁板固定在所述烟道壁板的外壁面上且与所述烟道壁板限定出冷却通道;所述烟道箍与所述烟道本体相连,所述烟道箍箍在所述烟道本体的外壁上;所述振打器安装在所述烟道箍上且用于振打所述烟道壁板。根据本实用新型的出烟口罩,结构简单,装配和拆卸方便,便于维护,使用寿命长。

824

824

0

0

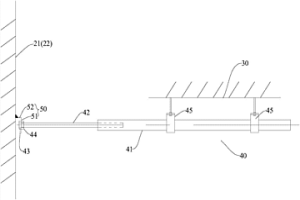

本实用新型公开了一种用于冶金工业炉的炉体膨胀位移检测系统,包括:支撑体,支撑体位于炉体外;多个金属安装片,上纵梁、下纵梁和端梁上分别焊接有多个设有安装通孔的金属安装片;多个膨胀位移传感器,多个膨胀位移传感器与多个金属安装片一一对应,每个膨胀位移传感器包括:线圈外壳、线圈组件、安装支座、铁芯和固定螺母,铁芯的一端可活动地伸入线圈组件内,另一端从对应的安装通孔内伸出且铁芯的另一端的外周面上设有外螺纹,固定螺母螺纹连接在铁芯的伸出端且止抵在对应的金属安装片上;控制系统,每个膨胀位移传感器输出信号经转换后进入控制系统。根据本实用新型的炉体膨胀位移检测系统具有自动且较准确的检测变形的功能。

1041

1041

0

0

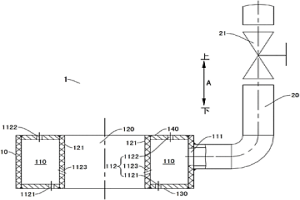

本实用新型公开了一种高炉煤气干法处理装置和冶金装置。该高炉煤气干法处理装置包括第一除尘设备、第一管道、第二除尘设备、脱氯剂存储设备、第二管道、压缩气体供给设备、第三管道、第四管道和输送设备。该高炉煤气干法处理装置能够在第一管道内形成稳定的流化床,提高高炉煤气中HCl的脱除效率。

1110

1110

0

0

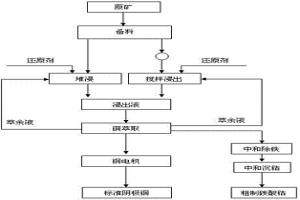

本发明公开了一种从氧化铜钴矿中回收铜钴的湿法冶金提取方法,其特征在于,所述方法包括以下步骤:a)将氧化铜钴矿原矿破碎,根据粒级将破碎后的矿石分类;b)对粒级小的矿石采用搅拌浸出方式处理,对于粒级大的矿石采用堆浸方式处理。本发明的过程使复杂氧化铜钴矿的钴回收率提高了20%左右,较传统搅拌浸出工艺比节省建设投资15%左右,较传统堆浸工艺比铜回收率提高12%左右,有效提高了投资回报率。

990

990

0

0

本发明提供一种清洁高效的钢铁冶金方法,以铁矿为原料,以煤炭为燃料,包括步骤:1)以煤炭气化产生的还原气为还原剂,以铁矿为原料,进行气固相还原,生产包含脉石的固态金属铁或海绵铁的工艺过程;2)还原气体返回气化炉重复气化,重复气化后的气体分成两部分,一部分用于还原铁矿,并持续气化循环,另一部分气体则用于发热、发电或生产煤化工原料;3)复合固态铁与废钢的电炉双渣冶炼工艺以及电炉新型热态熔渣的保温纤维棉制备工艺。本发明工艺流程短:减少了铁矿粉烧结、球团以及炼焦工艺环节,而且将高炉炉缸深度还原、渣铁分离工艺合并到电炉冶炼环节;能源效率高;生产成本低,而且还原气的部分循环利用也大幅度减少了废气的排放。

1064

1064

0

0

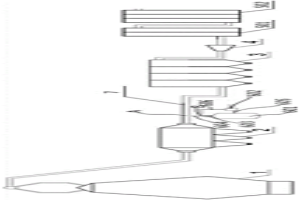

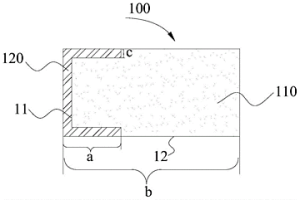

本发明公开了喷枪保护装置及具有其的冶金炉。具体地,本发明提出了一种喷枪保护装置,包括:装置本体,所述装置本体中具有喷枪容纳空间,所述喷枪容纳空间在所述装置本体的轴向两端是开放的,且其中一个开口为喷射口;以及耐高温保护层,所述耐高温保护层包覆在所述装置本体的具有所述喷射口的外端面上以及至少一部分外周壁上。由此,该喷枪保护装置在高温下的结构强度高,不易变形,可以较好地保护喷枪,提高喷枪的使用寿命以及使用安全性。

840

840

0

0

本发明提供了一种粉煤气化制气及气基竖炉直接还原冶金的方法,原料煤粉碎后,以粉煤形式进入气化炉,与气化剂氧气和水蒸汽反应,产生富含CO和H2的粗煤气,气化炉产生的高温粗煤气经降温后再经过湿洗除尘得到以CO和H2为主的粗合成气,粗合成气通过水汽变换和净化后被调整为作为气基竖炉用还原剂,还原剂进入竖炉与块矿或球团反应生成还原铁。该发明使将煤气化与气基直接还原竖炉工艺相结合,克服气基直接还原法总天然气的局限性,形成大规模生产,且具有低能耗、低污染等优点。

958

958

0

0

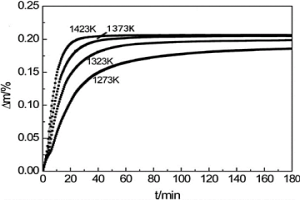

本发明属于微电子封装材料领域,特别涉及一种 采用粉末冶金工艺制备高导热氮化铝陶瓷基片的方法。该方法 通过配粉、加胶造粒、冷等静压成型、烧结、机加工五个步骤 制备高导热陶瓷基片。上述制备方法所用原材料的主要化学成 分为AlN94~99wt%,其余为烧结助剂,烧结助剂成分为 Y2O3、 Dy2O3、CaO、CaF2、SrO中的任 一种或一种以上,比例为1~6wt%。粉体造粒所用的粘结剂是 浓度为1~5wt%丁纳橡胶的汽油溶液或浓度为1~12w%乙基 纤维素、聚乙烯醇的酒精溶液中的任一种。本发明与现有技术 相比,具有工艺简单、易控制、基片尺寸适应性和一致性好、 成品率高、导热率高、通用性好,适用于规模化生产的优点。

793

793

0

0

本发明公开了一种利用冶金熔渣余热对富含甲烷的可再生资源重整制氢方法及其装置,该方法通过重整甲烷及二氧化碳转化为氢气等化学反应,将难以利用的高温余热转化成化学能,同时获得氢气等高热值物质;该方法可以通过混合气体流速和后续球磨等工艺条件控制钢铁渣粒化颗粒大小;由于钢铁渣中含有大量的氧化钙等碱性物质,故熔渣温度降低后,在球磨装置中,钢铁渣会对过量的二氧化碳气体吸收,对二氧化碳起到固定作用,固碳后的钢铁渣可以进一步作为建筑材料或填海材料。

1066

1066

0

0

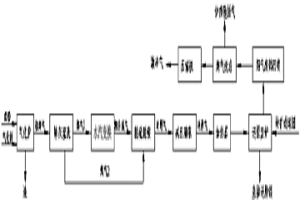

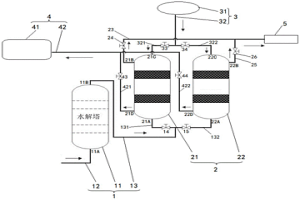

本发明公开了一种冶金高炉煤气脱硫的系统和方法,包括:水解装置,用于将净化高炉煤气中的有机硫水解转化,获得含硫化氢高炉煤气;所述水解装置设有入口和出口;硫化氢吸附装置,用于将所述含硫化氢高炉煤气中的硫化氢脱除,获得脱硫煤气;所述硫化氢吸附装置包括多个并联设置的吸附塔,每个所述吸附塔均设有进气口、脱硫煤气出口、再生空气入口、再生后气体出口和硫化氢吸附剂;每个所述吸附塔的所述进气口均与所述水解装置的所述出口相连通;二氧化硫回收装置,用于对吸附剂再生后气体进行回收;每个所述吸附塔的所述再生后气体出口均与所述二氧化硫回收装置相连通。该系统能避免大量碱液的使用,解决了脱硫废液带来的二次环境污染问题。

887

887

0

0

本发明涉及一种用于制动闸片的粉末冶金摩擦体组件,其特征在于:它包括一骨架板,所述骨架板的中部向上隆起,所述隆起部分的上、下表面分别形成外球形支撑面和内球形支撑面,在所述骨架板的中心穿设一销钉,所述销钉的下部设置有一与所述内球形支撑面相配合的球形支撑面,在所述骨架板与所述销钉的底端共同连接一截面呈正六边形的摩擦块,在所述摩擦块上设置有一中心孔,在所述中心孔内插设一圆柱状的导热柱,所述导热柱与所述销钉底端正对,所述骨架板、所述销钉、所述摩擦块和所述导热柱烧结成一体。所述导热柱由铜和石墨制成,铜的含量为60~70%,石墨的含量为30~40%。本发明能够使制动闸片在高寒零度以下、高海拔和雨雪恶劣天气条件下制动时不易损伤制动盘。

1028

1028

0

0

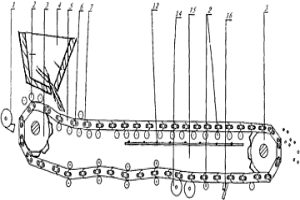

本发明提供一种回转浇铸模链及具有其的冶金铸型机,能够自我清理浇铸模之间的对接面,确保对接面紧密配合,提高浇铸模的使用寿命,降低铸造成本。该回转浇铸模链由多个浇铸模相互链接而成,浇铸模具有弧形对接面,弧形对接面在浇铸模的一侧为下凹弧形,在浇铸模的另一侧为凸出弧形,相邻的两个浇铸模以凸出弧形位于下凹弧形内的方式进行对接,浇铸模具有位于一侧的链轴和位于另一侧的固定轴,对接后的两个浇铸模通过链接板相互链接在一起,浇铸模和链接板在链轴处相铰接,在固定轴处相固定,弧形对接面的下凹弧形和凸出弧形为相同弧度,在对接后的两个浇铸模被链接之后,两个浇铸模沿弧形对接面滑动接触,能够进行以链轴为圆心的相对转动。

861

861

0

0

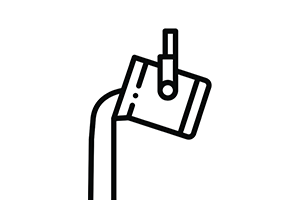

本发明公开了一种用于摄像头的气封装置和具有该气封装置的冶金炉。所述气封装置包括:本体,所述本体内具有气室和沿上下方向贯通所述本体的用于摄像头摄像的通孔,所述气室具有进气孔和用于喷出气体以保护所述摄像头的出气孔。根据本发明实施例的气封装置具有结构简单、制造成本低等优点,可以有效地保护摄像头,并且可以降低摄像头的安装难度、安装成本和运行成本。

853

853

0

0

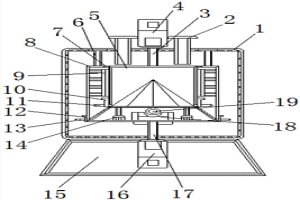

本发明涉及一种冶金用可分类回收的离心分离机,包括主体、第一电动机和第二滤筒,所述主体的顶部设置有进料口,且主体的顶端贯穿有第一转轴,所述第一电动机安置于第一转轴的顶部,且第一转轴的底端连接有第一滤筒,所述第一滤筒的外壁设置有第一出料口,且第一滤筒的外侧安置有毛刷。本发明的有益效果是:本发明通过对第一滤筒、第二滤筒、第一转轴、第一电动机、第二转轴和第二电动机的设置,且第一滤筒的顶部延长线与第二滤筒的顶端延长线相持平,启动第一电动机及第二电动机,并且在第一转轴与第二转轴的分别作用下,使得第一滤筒与第二滤筒进行旋转离心运动,确保装置能够对不同直径的金属进行分类分离工作。

827

827

0

0

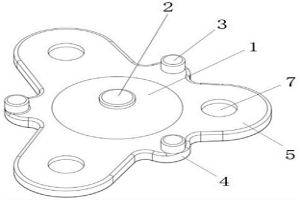

本发明提供的三角托及具有其的粉末冶金闸片,属于摩擦衬片技术领域,其中,三角托上表面具有用于与钢背连接的凸球面,围绕所述凸球面设置有多个定位柱,多个所述定位柱围绕所述凸球面的中心旋转对称设置;相邻两个所述定位柱之间具有朝向远离所述凸球面方向延伸出的延伸端,在所述延伸端的下表面具有用于与摩擦块连接的球面槽;本发明的三角托,在上表面设有多个定位柱,多个所述定位柱为旋转对称设置,能够确保三角托上的每个摩擦块所处环境一致,使摩擦块在制动时受力与传热均匀一致,从而减轻摩擦块的偏磨。

1124

1124

0

0

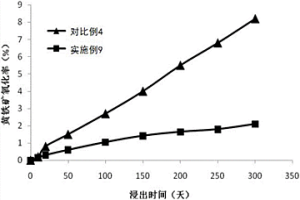

本发明涉及一种生物冶金过程中抑制黄铁矿氧化的方法,通过向生物浸出过程中的矿石中加入抑制剂,抑制亚铁氧化微生物活性,实现抑制矿石生物浸出过程中黄铁矿的过量氧化,所述抑制剂包括阴离子表面活性剂以及助剂,所述助剂包括酶活性抑制剂、脱氧剂或异养微生物促进剂中的任意一种或至少两种的组合。所述方法抑制黄铁矿的过量溶解,从源头上控制酸铁的过量积累;同时可以提高目标金属的浸出速率及最终浸出率,并降低成本。

1070

1070

0

0

本发明涉及一种具有冶金结合耐磨蚀层核电用钩爪的制备方法,使用激光增材制造技术制作四件连体钩爪母材,堆焊增材制造技术制作钩爪钩齿和销孔。通过控制堆焊过程,焊前预热,焊时保温,焊后缓冷退火的方法,使钩爪钩齿销孔堆焊层无裂纹、无孔洞等缺陷,使钩爪的尺寸精度和粗糙度达到了设计规范要求,为核电设备提供合格的核心钩爪。

794

794

0

0

本发明提供一种宽温域摩擦系数稳定的粉末冶金制动闸片及制备方法,具体组成成分包括铁粉,铜粉,石墨烯,铬铁合金粉,钼铁合金粉,铬粉,钼粉,低温润滑组元以及纳米高温润滑组元。所制备的铁基制动闸片通过混粉,压制和在振荡压力下烧结而成。该发明能够充分发挥不同润滑组元在不同温度下的润滑优势,并且通过喷洒混料及振荡加压烧结的方式促进闸片组织的均匀性与致密度。所制备的闸片价格低廉,能与碳陶盘匹配在高速下提供稳定且较高的摩擦系数,较低的磨损量以及延长制动盘使用寿命,适用于速度等级350km/h及以上的高速铁路列车制动系统。

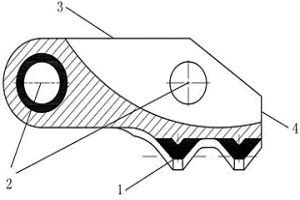

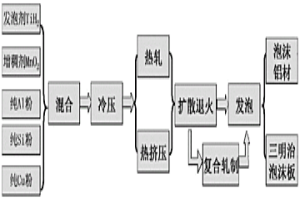

本发明涉及一种制备泡沫铝的粉末冶金扩散法及由此制得的泡沫铝和三明治泡沫铝板,属于有色金属技术领域。所述方法具体步骤为:将铝粉、硅粉和铜粉混合,取代传统的铝合金粉末,再和发泡剂和增稠剂混合,经过冷压、热轧或热挤压后,再进行扩散退火步骤,使得材料中铝、硅和铜变为合金相的同时消除裂纹孔洞等缺陷。之后再进行加热发泡制备泡沫铝,或和纯金属板材复合热轧后再进行发泡制备三明治泡沫铝板。本发明方法的优势在于利用纯金属粉末的优异的成形性完成冷压和挤压再进行扩散退火,获得更高品质的发泡前躯体,且泡沫材料成分精确可控可调;所述所述泡沫铝和三明治泡沫铝板的孔径相对均匀,没有大通孔,没有裂纹,力学性能优异。

826

826

0

0

本发明提供一种高性能粉末冶金制动闸片及其制备方法,闸片具体组成成分包括铁粉,铜粉,鳞片状石墨,硫化亚铁粉,碳化硅粉,钴铬基合金粉。其中钴铬基合金粉为通过气雾化方式制备的小颗粒钴铬钼或者钴铬钨合金粉。所制备的铁基制动闸片通过混粉,压制和在振荡压力下烧结而成,其突出优点为在钴铬基合金中添加少量的降熔点元素硼,使得能够在较低的烧结温度下得到高致密的铁基制动闸片。该方法制备出的铁基制动闸片生产成本低廉,能与碳陶盘匹配在高速下提供稳定并且较高的摩擦系数,较低的磨损量,因而能够适用于大规模工业化生产。

1086

1086

0

0

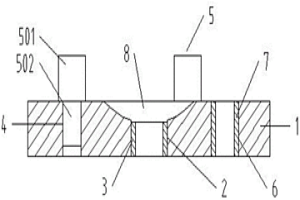

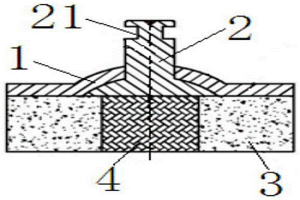

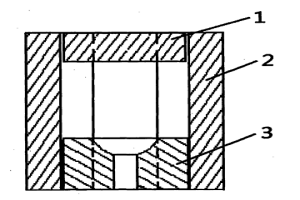

本实用新型涉及一种粉末冶金闸片加压烧结模具,由阴模(2)、压盖(1)和底垫(3)组成。阴模(2)内腔形状,以及压盖(1)和底垫(3)的外轮廓形状是双弧形状,是将圆形在两侧平行对称切去一部分形成的形状。本实用新型的这种加压烧结模具,能保证闸片的形状和尺寸,同时对钢背上的紧固连接件起到保护作用,保证其形状和尺寸不变。

912

912

0

0

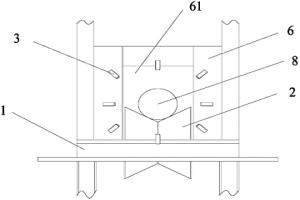

本实用新型提供了一种弯曲料自动检测分拣装置和冶金装置,弯曲料自动检测分拣装置包括支架、地辊、多个传感器、控制器和执行装置,传感器设置在支架上,地辊运输料件通过支架;传感器检测料件与预设点之间的距离,并向控制器发出距离信号;控制器接收距离信号并进行处理,将处理后的距离信号与预设数值进行比较,在处理后的距离信号超出预设数值的范围时向执行装置发出执行指令;执行装置接收执行指令,将弯曲度超标的料件拨出辊道。本实用新型提供的技术方案,结构简单,操作方便,能较为精确地检测到弯曲超标的料件,同时避免了生产停顿,大大提高了生产效率,同时也不需要因为不同规格料件而更换不同元器件,减轻了设备维护人员的工作量。

858

858

0

0

本实用新型公开了一种气液反应系统和具有其的湿法冶金设备,所述气液反应系统包括反应单元,所述反应单元包括反应装置、供料装置和溶气装置,所述反应装置包括反应槽、搅拌组件和连通管,所述反应槽内填充有气体物料和液体物料的混合物料,所述搅拌组件设于所述反应槽内,以用于搅拌所述反应槽内的所述混合物料,所述连通管的一端与所述反应槽连通,所述连通管用于导出所述反应槽内的所述混合物料所述供料装置位于所述反应槽外侧以用于向所述反应槽内供应所述混合物料,所述溶气装置与供料装置和反应槽相连,且所述溶气装置位于反应槽外侧,以用于对所述混合物料加压。本实用新型的气液反应系统可以提高气体和液体的反应速率,且生产成本低。

中冶有色为您提供最新的北京有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日