全部

986

986

0

0

本发明公开了一种从包裹型铀钼矿中回收铀钼的清洁生产方法,属化工、冶金领域。所述工艺包括以下步骤:将破碎后的包裹型铀钼矿与添加剂混合均匀,然后拌水造粒,将造粒后的矿石送到回转窑内进行焙烧,焙烧后的矿石冷却进行筑堆,然后喷淋浸出剂进行浸出。本发明的一种从包裹型铀钼矿中回收铀钼的清洁生产方法,将矿石与固硫剂混匀并造粒,在焙烧过程无烟尘产生,且能实现95%以上硫固化在矿石中,焙烧矿可进行堆浸浸出,矿石中铀和钼浸出率分别能达到90%和80%以上,省去了固液分离,浸出液含固量低,可直接用于后续萃取分离。本发明具有工艺流程合理、生产效率高、金属回收率高、操作环境友好等优点。

700

700

0

0

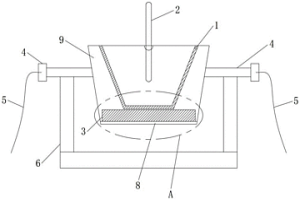

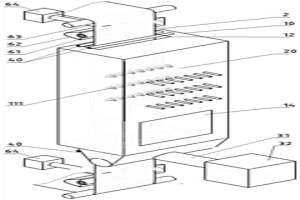

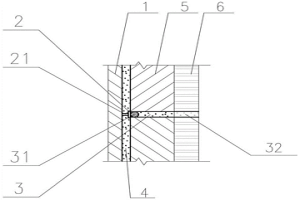

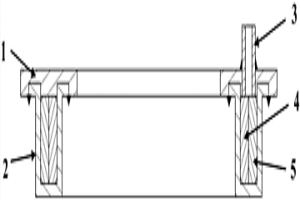

本申请提供一种用于电渣重熔液渣冶炼的坩埚结构,涉及冶金技术领域,包括石墨坩埚、石墨电极、石墨芯、导电部和导线,石墨坩埚外侧设有钢套。本申请用于电渣重熔液渣冶炼的坩埚结构的石墨坩埚具有良好的导电性,可以提高熔炉冶炼过程中的导电稳定性,同时可以有效地规避因起弧过程中造成的打弧击穿坩埚造成高温液渣与水接触出现爆炸的安全风险;本申请用于电渣重熔液渣冶炼的坩埚结构使用石墨坩埚后可以取消水冷,能够保证液渣的均匀一致性;本申请用于电渣重熔液渣冶炼的坩埚结构使用石墨坩埚在取消水冷却的情况,可以有效地提高熔炼冶炼温度,减少电能和水的消耗。

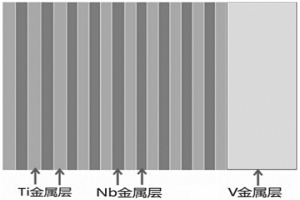

本案提供了一种用于TiAl合金/钢连接的Ti/Nb+V复合中间层及扩散焊方法,该扩散焊方法通过设计并制备Ti/Nb+V的三元叠层箔带;将TiAl合金与钢加工成所需的尺寸后,进行打磨、抛光、超声清洗;将三元叠层箔带置于待焊接合金表面,放入真空扩散焊设备中,施加压力,经加热、保温、冷却热循环后完成焊接。通过采用合适的Ti/Nb+V的三元叠层箔带中间层结构和厚度,调控连接过程的冶金反应和化合物的生成,可实现扩散连接过程的良好连接。

684

684

0

0

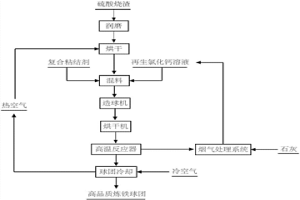

本发明属于冶金技术领域,尤其涉及一种利用硫酸烧渣制备高品质炼铁球团的方法,步骤如下:将润磨后的硫酸烧渣与一定量的复合粘结剂、氯化钙混合均匀,混合料在造球机中造球,用回收的余热将生球干燥,干燥后的球团在高温反应器中焙烧,得到高品质的炼铁球团,实现硫酸烧渣的全量化利用。

一种元素分布均匀、粒径细小的高比重钨镍钴纳米粉体及合金的制备,属于屏蔽材料和粉末冶金技术领域。该方法包括如下步骤:将三氧化钨、氯化钴、氯化镍溶于去离子水中,混合搅拌均匀后加热搅拌蒸干液体,然后在烘箱中烘干,将烘干后的结块用研钵研磨并过筛,得到前驱体粉。随后将前驱体粉通过载气氢气送入氩等离子体炬中,反应结束后收集各部位的粉体,将粉体装入不锈钢模具中,进行冷压成型并在氢气气氛下进行管式炉烧结,得到钨镍钴重合金块体。本发明制备的钨镍钴纳米粉体粒径在25nm左右,烧结后钨基重合金的相对密度>99%,屏蔽测试结果显示线吸收系数为铅的1.31倍。

730

730

0

0

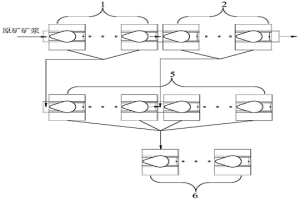

本发明涉及冶金选矿领域,提供了一种矿物浮选方法及系统。该方法包括以下步骤:对原矿矿浆进行粗选一作业,以获得粗选一泡沫和粗选一尾矿;对粗选一尾矿进行粗选二作业,以获得粗选二泡沫和粗选二尾矿;对粗选一泡沫给入精选一作业的前段精选作业进行分选,在前段精选作业获得前段精选泡沫和前段精选尾矿;将前段精选尾矿和粗选二泡沫混合并给入精选一作业的后段精选作业进行分选,以获得后段精选泡沫和后段精选尾矿;将前段精选泡沫和后段精选泡沫混合并进行至少一次精选二作业。该系统包括粗选一浮选机组、粗选二浮选机组、精选一浮选机组和精选二浮选机组。本发明通过采用分量与分质相结合的精选方式,降低了循环负荷、提高了浮选回收率。

1004

1004

0

0

一种高强高导的超细晶钨铜复合材料及制备方法,属于粉末冶金技术和难熔金属材料领域。以硫酸铜、联吡啶、乙二胺四乙酸二钠(EDTA‑2Na)、氢氧化钠、乙醇为原料配制成化学镀液;将超细晶钨粉放入镀液中,水浴加热到指定温度,加入甲醛施镀,同时维持pH稳定,获得的复合粉末,在氢气氛围下还原,装入模具中利用放电等离子烧结设备进行高温短时烧结即可得到钨铜复合材料块体。超细粉磨铜包覆结构的实现以及超细晶结构的保持共同保证了本发明制备的钨铜复合材料兼具较高的力学性能和导电性能。

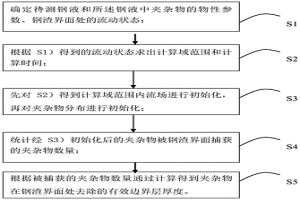

本发明属于高品质钢冶炼技术领域,涉及一种计算夹杂物在钢渣界面去除有效边界层厚度的方法及系统。该方法具体包括步骤为:确定待测钢液和所述钢液中夹杂物的物性参数、钢渣界面处的流动状态;根据得到的流动状态求出计算域范围和计算时间;先对得到计算域范围内流场进行初始化,再对夹杂物分布进行初始化;统计经初始化后的夹杂物被钢渣界面捕获的夹杂物数量;根据被捕获的夹杂物数量通过计算得到夹杂物在钢渣界面处去除的有效边界层厚度。该方法能够为定量化评价钢渣界面流动状态对夹杂物去除过程的影响提供理论指导,更为重要的是可以为耦合冶金反应器内的多相流模型和夹杂物去除模型提供方案,进而预测炼钢与连铸过程中夹杂物数量的演变规律。

1007

1007

0

0

一种基于中途循环破碎控制稀土复合难熔金属粉体细化程度的方法,属于冶金粉末细化领域。首先采用液相混合、固液混合或者固固混合的方式在氧化钨或氧化钼中加入稀土氧化物并经过烘干、分解得到稀土钨/钼酸盐复合氧化钨/钼前驱粉体。随后对前驱粉体进行氢气还原,先将粉体还原到特定中间温度,初步降低粉体中氧含量,之后降至适当温度,经过充分破碎,再次在氢气中升温还原,之后再破碎,循环一次或多次升温‑破碎过程,最后在较高温度将氧化钨/钼彻底还原成稀土氧化物混合难熔金属粉体。该方法制备获得的粉体,较一次连续升温还原获得粉体粒径更加均匀且颗粒粒径更加细小。该方法易操作,可实现工业化生产,能够有效地提升粉体粒径的可调控性。

686

686

0

0

本发明提供了一种具有高强韧性和耐磨性的H13钢及其熔炼方法,涉及钢铁冶金技术领域,所述熔炼方法包括以下步骤:S1:在熔炼后期对H13热作模具钢先进行抽真空;S2:调整功率进行熔炼;S3:全熔后停止加热并通入保护气;S4:加入VN颗粒并调整功率,直至VN溶解完停止加热;S5:加入氮铬铁合金并调整功率,直至氮铬铁合金溶解完停止加热;S6:炉内浇铸成钢锭。本发明通过在熔炼后期加入VN颗粒及氮铬铁合金,使H13钢有更高的硬度、强度、冲击韧性及耐磨性。

1098

1098

0

0

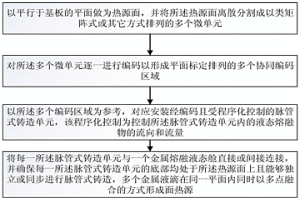

一种增材制造面热源的设计方法及使用方法,该设计方法包括:以平行于基板的平面做为热源面,并将热源面离散分割成以类矩阵式或其它方式排列的多个微单元;对多个微单元逐一进行编码形成多个协同区域;以多个编码区域为参考,对应安装经编码且受程序化控制的脉管式铸造单元;将每一脉管式铸造单元与一个金属熔融液态舱直接或间接连接,并确保每一脉管式铸造单元的底部均处于热源面上且能够独立或同步进行脉管式铸造,使多个金属液滴在同一平面内同时以多点融合的方式形成面热源。本发明面热源能量体具有空间平面的绝对“对称”,是一种较均匀的能量体,从而改变热量的空间布局、温度场形态和增材制造的冶金成形环境,有助于提高成形效率和质量。

764

764

0

0

本发明提供一种四脲润滑脂及制备方法。四脲润滑脂的组分和质量分数如下:四脲稠化剂7~15%、基础油85~93%,还可外加各种添加剂。将35%基础油与二异氰酸酯混合加热至60~80℃,使物料溶解;同时再将40%基础油、单胺、二胺混合加热至80~100℃,使胺液均匀溶解无颗粒感;再将上述两种油液在90~110℃温度下混合反应;将混合物升温至140~160℃;向混合物中加入25%基础油进行降温,使混合物降温至120~140℃;将混合物继续升温至200~220℃;混合物降温时加入添加剂,研磨成脂。四脲润滑脂的综合性能优异,高温性更为突出,满足冶金、矿山、纺织、食品、印染及造纸等行业中苛刻部位的润滑需求。

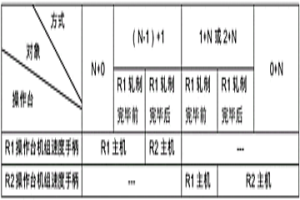

本发明提供一种近间距双机架粗轧机多种道次分配模式下的速度控制方法,属于冶金自动化控制技术领域。该方法设置两个主操作台,分别为R1主操作台和R2主操作台,两个主操作台面板上均布置有:各段辊道的单动操作旋钮及机前和机后辊道组的速度选择开关、主机单动或机组联动的选择开关及相应的速度操作手柄,当道次分配采用N+0或(N‑1)+1模式时,速度系统使用R1主操作台的控制信号;当道次分配采用0+N、1+N或2+N时,速度系统使用R2主操作台的控制信号;道次分配模式的选择在过程控制系统(以下简称L2)的人机交互界面进行,当坯料出炉时或强制改规格时下发给基础自动化系统(以下简称L1),L1根据坯料跟踪,在合适的时机进行操作台信号的切换。

911

911

0

0

本发明提出一种静电粉末喷房,涉及冶金行业中粉末静电喷涂领域,该静电粉末喷房包括:喷房本体,其内部中空并形成有喷涂空间,喷房本体的两端分别开设有供板带穿过的入口和出口;喷涂装置,设于喷涂空间内,喷涂装置向板带喷涂静电粉末并在喷涂空间内形成一喷涂区域;负压吸风装置,通过吸风口与喷涂空间相连通并将喷涂空间内多余的静电粉末吸走,由吸风口进入的进风其流经区域位于所述喷涂区域外;喷房本体上还开设有与吸风口对位配合的第一进风口以向喷涂空间送风,第一进风口与吸风口位于喷涂区域外的同一侧。本发明提出一种静电粉末喷房能够使喷房内的风流不经过静电粉末喷涂区域,保证喷涂效果。

738

738

0

0

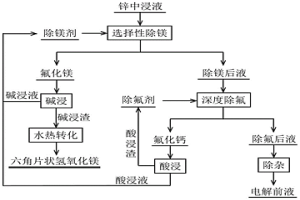

一种从硫酸溶液中去除镁、氟离子的方法,具体为一种锌冶炼系统中去除镁、氟离子的方法,属于湿法冶金技术领域,首先往锌中浸液中加入除镁剂进行选择性除镁,得到氟化镁和除镁后液;氟化镁碱浸后得到碱浸液和碱浸渣,碱浸渣水热转化得高值六角片状氢氧化镁,碱浸液返回作除镁剂使用;同时往除镁后液中加入除氟剂进行深度除氟,得到氟化钙和除氟后液;氟化钙酸浸后得到酸浸渣和酸浸液,酸浸液返回作除镁剂使用,酸浸渣返回作除氟剂使用;最后除氟后液送电解工序。本发明能有效实现锌冶炼系统中镁、氟离子的综合去除;除镁剂和除氟剂能循环使用,满足清洁生产环保要求;同时附产高值六角片状氢氧化镁,实现资源高值化利用,还可拓展到其它硫酸溶液中镁、氟离子的去除。

922

922

0

0

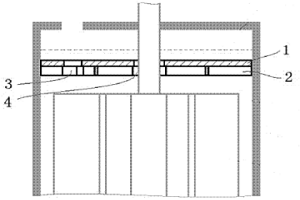

本发明涉及一种熔体扰动隔离器装置及其使用方法,属于冶金、铸造、化工等材料加工领域。该装置放置于熔体容器内,由主隔离板、止动片组成:止动片垂直连接在主隔离板的一侧或双侧,并在主隔离板上设置联通孔和装配孔。主隔离板水平或倾斜置于熔体标准液面下,形状与熔体容器的内壁轮廓相同,从而将大体积熔体上部的液面部分与下部的主熔体隔离。当主熔体中发生大的扰动时液面却仍然平静;止动片用来削弱联通孔、转配孔附近的扰动。当主熔体中发生强烈搅拌对流时,本装置发明可有效保护液面,消除熔体的氧化、卷渣、卷气等污染。

1104

1104

0

0

本发明属于湿法冶金领域,特别提供了一种用高价锰和低价锰化合物做原材料制备Mn2O3的方法。其特征是利用高价锰和低价锰化合物作为原材料制备Mn2O3。制备方法分为二步:第一步是将高价锰和低价锰按混合后总锰的平均价态为三的0.9~1.1的倍数混合,按液固比0.5~5:1的比例加入水,搅拌,控制反应温度为大于或等于室温,反应时间0.5~50小时,过滤,得中间产物。第二步用焙烧法处理中间产物,焙烧条件:焙烧温度450~950℃,焙烧时间1~60分钟,得Mn2O3。优点是成本低,绿色环保,产品质量好。

1127

1127

0

0

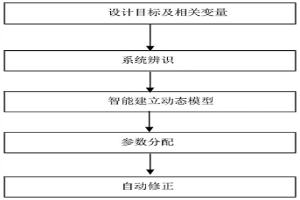

一种用于翻车机全自动给料的控制方法,属于冶金自动控制技术领域。包括:设计目标及相关变量→系统辨识→智能建立动态模型→参数分配→自动修正。根据翻车机给料系统的组成工作运行特性,采用一种给料参数智能构建、自动修正的全自动给料控制方案,从而实现翻车机全自动给料作业中参数的智能构建、自动修正功能。优点在于,解决了解决给料系统建立给料模型后需要继续确定给料参数,存在给料系统时间过长、系数变化大、流量控制不稳定等问题。

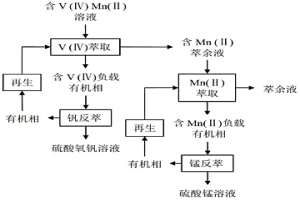

本发明涉及冶金化工领域,具体地,涉及一种从含V(Ⅳ)和Mn(Ⅱ)的溶液中异步萃取分离钒锰的方法。本发明包括以下步骤:1)调节溶液pH值,将含P507的有机相加入溶液中,萃取得到含V(Ⅳ)有机相和含Mn(Ⅱ)萃余液;2)将步骤1)所得含V(Ⅳ)有机相进行反萃,得到硫酸氧钒溶液;3)调节步骤1)所得的含Mn(Ⅱ)萃余液pH值,采用含P204的有机相进行萃取,萃取得到含Mn(Ⅱ)有机相;4)将步骤3)所得含Mn(Ⅱ)有机相进行反萃,得到硫酸锰溶液。本发明方法简单,工艺流程简洁,反应条件易于控制,适应性强,溶液中V(Ⅳ)与Mn(Ⅱ)萃取分离回收彻底,得到的硫酸氧钒溶液与硫酸锰溶液纯度高。

732

732

0

0

一种高炉炉体防护墙,属于冶金技术领域。本发明减少了炉墙异常脱落而导致炉况失常的次数,防止煤气串入冷却盲区。所述高炉炉体防护墙包括冷却壁、密封板、锚固件、镶嵌砖、自流料、填料;冷却壁由本体和冷却管组成,冷却管数量为6‑10个,冷却管形状为“L”和“Z”形;密封板一侧和冷却壁冷面连接,密封板中间焊接有均匀分布的锚固件;冷却壁热面设有镶嵌砖,冷却壁冷面设有自流料,冷却壁之间设有填料;本发明能够优化冷却水在冷却壁内的分布,显著提高冷却效率,降低冷却盲区,减少炉墙脱落次数,防止煤气串入冷却盲区,提高高炉寿命,在高炉建设和生产中获得良好的经济效益。

943

943

0

0

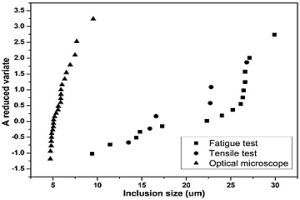

本发明提供了一种高强度钢中非金属夹杂物的评估方法,属于钢材料质量检测技术领域,包括,首先制备一定数量的拉伸试样并进行强充氢化试验;强充氢化后进行常规拉伸试验;拉伸断口的电镜分析与观察。如上所述的充氢拉伸断口上存在多个明显的脆性平台,脆性平台心部均存在非金属夹杂物。通过断口观察获得非金属夹杂物尺寸并与极值统计法相结合来估算一定体积钢材中非金属夹杂物的最大尺寸。本发明的有益效果是提出一种新型的高强度钢中非金属夹杂物的高效评估技术,具有便捷、准确、经济等特点,可为钢材冶金质量的高效评价提供技术支持。可评估高洁净度钢材中大尺寸非金属夹杂物,并可准确获得夹杂物的成分、分布及含量等情况。

1029

1029

0

0

一种辊面硬度均匀的含硼高速钢复合轧辊及其制造方法,属于轧辊制造技术领域。辊身采用含硼高速钢,辊心采用球墨铸铁,辊身和辊心通过离心复合铸造,实现冶金结合。辊身在高钨高速钢基础上,降低铬含量,并加入硼元素,适量的钾、钠、钙、钡、锌、镁、镧和铈等微合金元素。辊身在加热炉内加热并保温后置控冷装置中,辊颈涂有绝热材料并置控冷装置外,按喷雾淬火工艺1喷雾冷却,然后再按喷雾淬火工艺2喷雾冷却至温度低于160℃,自然空冷,当辊面温度回升至300℃以上时,重新按喷雾淬火工艺2喷雾冷却,如此反复,直至辊面温度回升不超过300℃,空冷至室温。本发明辊面硬度高,辊面硬度均匀性好,轧辊耐磨性好,使用寿命长。

1155

1155

0

0

本发明提出了一种镍基高温合金环形件扩散连接铜银合金的方法。该方法包括高温合金和铜银合金环形件的制备、包套的制备、装配、热等静压前处理、热等静压过程控制和后期处理等步骤。本发明提出的一种镍基高温合金环形件扩散连接铜银合金的方法是采取热等静压扩散连接技术,使铜银合金在高温高压环境下与高温合金环形件发成扩散连接,成形高温合金与铜银合金环形连接件。该方法较好地实现高温合金和铜银合金的连接,避免连接层剥落、掉块、分层及与基体分离,降低了连接层孔隙率,实现良好的冶金结合。

897

897

0

0

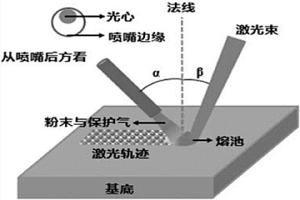

本发明提供一种海水泵泵轴的激光熔覆工艺,采用半导体激光器作为热源,以铁基或镍基合金粉末作为熔覆材料,实现熔覆层与泵轴基材成冶金结合,熔覆层硬度为HRC20-60,激光熔覆工艺参数如下:激光器输出功率1800~2000W;激光波长980nm±10nm,对泵轴基材的吸收率较好,热损失小;激光焦距360~380mm;聚束光斑面积5×6mm,热量集中,激光功率较小的情况下就能实现基材与粉末的熔覆;熔覆熔池宽度4~6mm;扫描速率3~5mm/s;单层熔覆厚度0.2~0.8mm;按螺旋线熔覆,两熔池间搭接量为20~30%以实现热量的均匀注入,能够有效降低热应力和热变形。采用此方法对海水泵泵轴进行修复,零件变形小,综合机械性能优良。

1112

1112

0

0

本发明涉及一种SiC耐火原料粉体的制备方法,属于耐火材料制备技术领域。其特征是在适当的高温环境下以焦炭粉或炭黑碳热还原用后硅砖制备SiC耐高温原料,并经破碎、粉碎、磨细等工艺制成这种SiC耐火原料粉体主要用于制备窑具、高炉炉体和铁水包内衬、有色金属冶炼坩埚、耐磨内衬等耐火制品的SiC耐火材料。本发明所制备的SiC耐火粉体原料的主要组成成分有β-SiC和少量C、方石英以及微量硅铁。本发明所涉及的这种制备SiC耐火原料粉体的新方法具有设备简单、成本低廉、制备过程消耗能的能量少的特点,为用后硅砖的高效增值利用提供一条新的技术途径,为降低耐火材料和冶金行业的生产成本提供了一个新的思路,具有保护环境、节能减排等突出优势。

790

790

0

0

本发明提供了一种制备3D打印用稀土氧化物掺杂钨、钼球形粉末的方法,属于粉末冶金粉末制备技术领域。具体制备方法为:采用低温溶液燃烧合成法制备稀土氧化物/氧化钨(氧化钼)复合粉末,然后通过氢气还原得到稀土氧化物掺杂的纳米钨(钼)粉末,接着使用喷雾造粒设备将纳米粉末进行造粒,造粒粉末经过煅烧、研磨、筛分后得到可用于3D打印的球形钨(钼)粉末。本发明原料简单易得,设备简单,工艺快捷,可以在短时间内制备大量的产物,适合大规模生产。制备的钨、钼球形粉末中稀土氧化物可以均匀地分散,且颗粒细小,不会出现氧化物粒子的偏聚,且稀土氧化物的加入量可以通过低温溶液燃烧合成过程进行调整。所制备的钨、钼球形粉末的球形度和流动性优异,极为适合3D打印工艺。

1072

1072

0

0

本发明属于湿法冶金技术领域,具体涉及一种富含石膏低品位铀矿堆浸处理工艺。包括以下步骤:将矿石破碎,控制+10mm矿石质量占比4%‑10%;将破碎矿石与水拌合均匀;将拌合均匀的矿石转移至堆场进行筑堆;堆浸初期采用硫酸溶液进行喷淋,全天不间断连续喷淋;针对所得浸出液吸附铀,饱和树脂进入淋洗工序,吸附尾液返回配制淋浸剂;停止喷淋,然后工业水洗堆、卸堆,堆浸渣石灰中和后排至尾矿库。通过控制破碎矿石粒度,可达到缩短堆浸周期,提高铀浸出率的目的。同时拌水润湿矿石使硬石膏矿物预先膨胀,防止矿石直接筑堆出现渗透性下降引起矿堆表面积液问题。

785

785

0

0

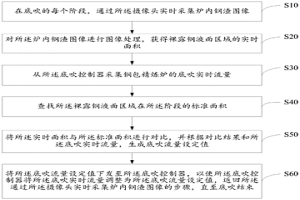

本发明涉及钢铁冶金技术领域,具体涉及一种钢包精炼炉底吹自动控制方法,该方法包括:在底吹的每个阶段,获得裸露钢液面区域的实时面积;从所述底吹控制器采集钢包精炼炉的底吹实时流量;将所述实时面积与标准面积进行对比,并根据对比结果和所述底吹实时流量,生成底吹流量设定值;将所述底吹流量设定值下发至所述底吹控制器,以使所述底吹控制器将所述底吹实时流量调整为所述底吹流量设定值,返回所述通过所述摄像头实时采集炉内钢渣图像的步骤,直至底吹结束。从而实现了LF不同处理阶段底吹流量自动调整,满足LF不同阶段的不同搅拌效果需求,可以有效降低操作员工作强度,显著提高了底吹控制的自动化水平。

1107

1107

0

0

本发明公开了一种基于激光熔注技术制造锂离子电池硅负极的方法。该方法制造的锂离子电池硅电极可以有效的实现活性材料硅和镍基集流体实现冶金结合,减少硅颗粒在脱嵌锂过程中由于体积的变化与集流体脱落,以及发挥激光制造的优势实现常温下快速大面积地制备硅电极,远远优于传统CVD等方法需要的苛刻的高温环境、耗时、可能有有毒气体的产生等。同时,本发明制备的电极不使用粘结剂和导电剂。

中冶有色为您提供最新的北京有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日