全部

1130

1130

0

0

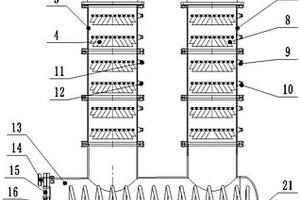

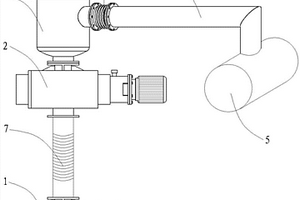

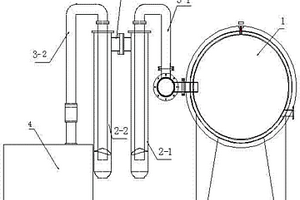

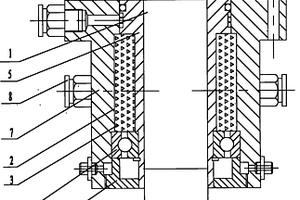

本实用新型提供的是一种真空烧结冷凝装置,该装置包括第一冷却装置,与第一冷却装置并立设置的第二冷却装置,还包括设置在第一冷却装置、第二冷却装置下端的收集装置;所述的第一冷却装置上端设置有进气口,所述的进气口与外端炉体连接使用。所述的第二冷却装置上端设置有出气口,所述的出气口与外端真空泵连接使用。收集装置横向设置在整个装置的最下端。第一冷却装置连接在收集装置上端左边相应位置;第二冷却装置连接在收集装置上端右边相应位置。本实用新型真空烧结冷凝装置,通过使用,冷却效率高,真空阻力小,从而能提高炉内真空度,加大对粘结剂蒸汽的抽力,减小对炉体的污染。

830

830

0

0

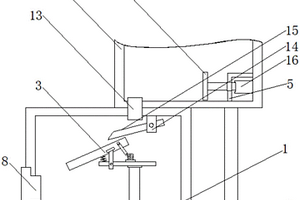

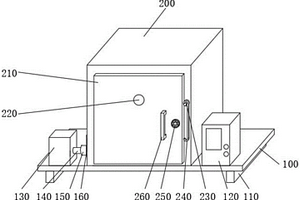

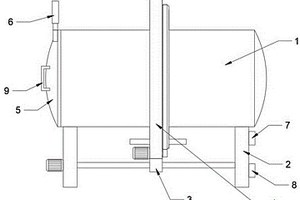

本实用新型公开了一种真空烧结炉用废渣处理装置炉体,包括箱体,所述箱体的顶部固定连接有炉体,并且箱体内壁的底部固定连接有震动装置,所述震动装置包括支撑腿,并且支撑腿的底端与箱体内壁的底部固定连接,所述支撑腿的顶端固定连接支撑板,并且支撑板的正面转动连接有轴块,所述轴块的背面固定连接有震动板,并且支撑板的顶部固定连接有第一电机,涉及真空炉技术领域。该真空烧结炉用废渣处理装置炉体,解决了当废渣处理过慢大量堆积时,废渣容易影响反应速率,从而影响产品质量,并且会导致机械故障的问题,消除了一定的安全隐患,大大提高了机器的使用寿命和工作效率。

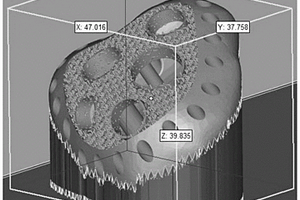

本发明公开一种激光增材制造的医用仿小樑结构多孔钽骨植入假体制造方法。包括如下步骤:利用CT扫描数据建立骨缺损假体三维图形,采用软件将骨缺损假体图形转换设计成孔隙率为60~85%仿骨小樑多孔形态;设计支撑,该支撑足以构成基板和所打印的植入假体之间牢固联接,又在打印完成后很容易用手动方法从打印基板上取下所打印的植入假体;然后采用超高温真空烧结热处理方法降低植入假体的氧含量和消除应力,得到合格的人体植入假体。本发明避免了线切割对多孔钽植入假体的污染,降低多孔钽植入假体的氧含量,加上常规的工艺串联起来,构成了一种独特的激光增材制造‑高温真空烧结的医用仿小樑结构多孔钽植入骨假体制造方法,为一个完整的工艺制造方法。

1172

1172

0

0

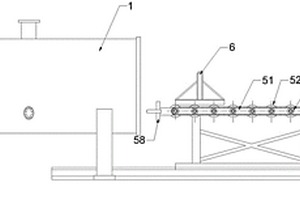

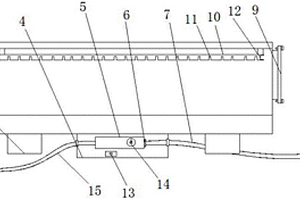

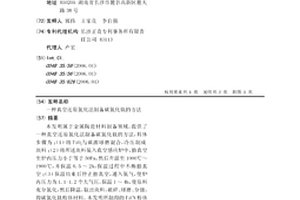

本实用新型公开了一种用于液压泵零件粉末冶金的真空烧结炉,包括烧结炉本体和装卸料装置,所述装卸料装置包括:机架、驱动装置、卸料机构、上料机构以及换向机构,所述卸料机构和上料机构均包括:多个运输辊、链轮、链条,卸料结构和上料机构均平行安装在机架上,所述运输辊转动安装在机架上,且运输辊的转轴上设置链轮;所述上料机构和卸料机构端部的运输辊间连接换向机构。本实用新型的真空烧结炉,设置内外两组的装卸料装置,通过一组驱动装置控制,达到了上下料同时进行的效果,减少液压泵零件装卸的时间,提高效率;且人无需进入炉内作业,可完全在炉外进行控制,从而降低了作业危险性。

894

894

0

0

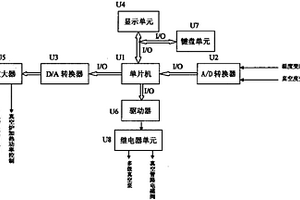

一种硬质合金真空烧结炉智能控制器,用于硬质合金真空烧结炉的真空系统设备联锁控制以及真空度、温度一体化控制。单片机(U1)是控制器核心,承担程序存储、各种输入信息存储和数据处理任务,同时保存有关键控制信息。专用中文液晶显示单元(U4)可以显示真空炉炉内温度、真空度以及各种控制参数等信息,按键用于设定温度、真空度工艺曲线的输入和其他控制参数的修改。温度变送器和真空度变送器送来的信号经A/D转换后,分别与给定温度和真空度进行比较,智能控制器根据比较结果,结合硬质合金烧结工艺要求,联锁控制决定多级真空泵的启停,真空节流阀的开启度和控制温度升温功率的大小,从而实现真空炉温度和真空度的一体化智能控制。

950

950

0

0

本实用新型涉及真空烧结技术领域,公开一种真空烧结炉内炉膛,采用微波加热烧结,内炉膛为具有奇数个柱面的多边形柱体结构,内炉膛壁在内炉膛端面中轴线两侧的15°~165°范围内开设有供微波通入的馈口。将微波加热真正应用至工业生产上,将内炉膛由传统的圆柱形改进为奇数边的多边形柱体结构,微波从柱面馈口进入内炉膛后,相对于圆柱形炉膛来说,一方面微波在内炉膛内不会产生任何干扰抵消后果,可悉数发挥微波的加热效应,另一方面微波会在各柱面发生多次反射,可使微波作用更持久,内炉膛内物体受热时间更长。

865

865

0

0

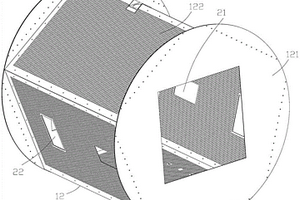

本实用新型提出了一种新型真空烧结炉,包括炉体、炉门、烧结室和烧结室密封门,所述炉体为圆形管状结构,所述炉门铰接在炉体上,炉门用于对炉体的开口实现盖合;所述烧结室为方形管状结构,且烧结室通过滑动导轨机构挂设于炉体的内壁上,便于烧结室在炉膛中进出,而所述烧结室密封门固定设于炉门的内侧面,所述烧结室的开口上设有密封保温层,对应地,所述烧结室密封门上设置有密封保温圈,所述密封保温圈与所述密封保温层的接合位置都具有斜面,使得密封保温圈与密封保温层之间呈锥形面接合。本实用新型通过在烧结室的外周壁上设置碳毡与油性石墨纸的复合保温层,其保温和耐高温的效果更好,碳毡层不易被高温烧坏,延长了真空烧结炉的使用寿命。

1153

1153

0

0

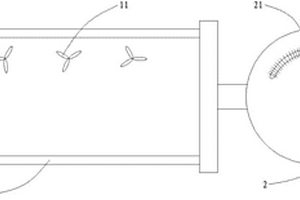

本实用新型提出了一种真空烧结炉的散热装置,包括炉膛散热器和炉门散热器,所述炉膛散热器设于真空烧结炉的炉膛内壁上,所述炉门散热器设于真空烧结炉两端的炉门上;其中,所述炉膛散热器包括至少三个散热风机,所述炉门散热器为盘绕在所述炉门内侧上的金属材质的散热水管,水管内容纳有水。本实用新型通过在炉膛内壁上设置炉膛散热器,在炉门内侧壁上设置炉门散热器,使得烧结炉完成烧结后在出炉之前的炉冷时间大大缩短。

1169

1169

0

0

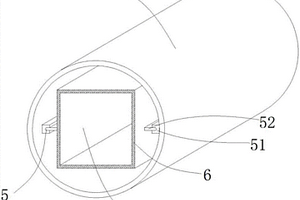

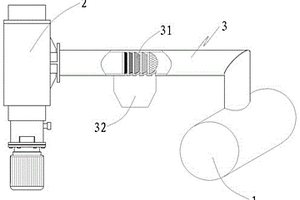

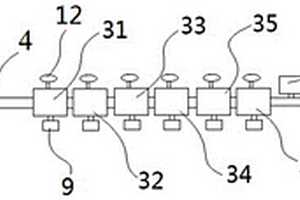

本实用新型公开了一种真空烧结炉的抽真空管道,包括抽真空管本体(3),两端分别与真空烧结炉(1)的炉膛和真空泵(2)相连接;抽真空管本体(3)的内部设置有过滤网装置(31),下方与过滤网装置(31)相对应地设置有集尘箱(32);过滤网装置(31)为具有多层过滤网的复合过滤结构,过滤网装置(31)的每一层过滤网上的网孔孔径大小从靠近真空烧结炉(1)一侧的第一层至靠近真空泵(2)一侧的最后一层逐级减小。本实用新型通过在抽真空管道中设置过滤网装置,并且该过滤网装置为具有多层过滤网的复合过滤结构,使得飞尘以及重金属杂质在该过滤网装置处被隔阻,提高了整个抽真空系统的安全性,延长了系统的使用寿命。

1152

1152

0

0

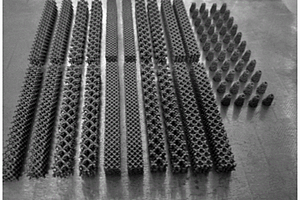

本发明公开了一种硬质合金锯齿真空烧结工艺,通过使用烧结填料包裹硬质合金锯齿毛坯,使硬质合金锯齿毛坯之间,以及硬质合金毛坯和石墨舟皿之间填充有烧结填料,能避免出现粘结,提高烧结成品率。本发明采用的烧结填料性质稳定,在真空烧结时不会与硬质合金毛坯反应。在真空烧结时,无需设置烧结槽,可以充分利用舟皿的容纳空间,尽可能多的装载硬质合金锯齿毛坯和烧结填料,生产效率高,便于推广。本发明制备的硬质合金锯齿产品硬度高、抗弯强度好,能很好地满足切割需要。

884

884

0

0

本实用新型公开了真空烧结设备技术领域的一种陶瓷灯泡的真空烧结装置,包括底板、第一壳体和炉体,所述第一壳体固定连接在所述底板的顶部中间,所述炉体固定连接在所述第一壳体的内腔前侧壁,且所述炉体固定连接在所述底板的顶部中间,所述底板的底部左右两侧固定连接有横板,所述底板的顶部右前侧固定连接有控制箱,所述底板的顶部左前侧固定连接有真空泵,所述真空泵的输出端插接有第一连接管,所述第一连接管的右端插接有电磁阀,所述电磁阀的右端固定连接有连接座,该陶瓷灯泡的真空烧结装置,结构设计合理,保温效率高,避免了陶瓷灯具产生气泡,受热均匀,便于取出陶瓷灯具,提高了烧结装置的使用效率。

885

885

0

0

本发明涉及金属注射成型技术领域,特别是一种真空烧结炉,具体地是一种真空烧结炉的真空冷却系统。该真空冷却系统包括上冷却器、下冷却器、第一罗茨泵、第二罗茨泵、大气喷射泵、水环泵和炉内冷却装置,所述上冷却器和所述炉内冷却装置连通,并与第一罗茨泵、第二罗茨泵、大气喷射泵和水环泵依次连通;所述下冷却器和所述炉内冷却装置连通,并与第二罗茨泵、大气喷射泵和水环泵依次连通。本发明能够利用冷却水来降低真空烧结炉内的温度,在保证炉内真空的情况下使烧结产品快速冷却,从而无需大量电力,节省了能源消耗,具有节能环保等优点。

976

976

0

0

本发明属于真空烧结技术领域,尤其是一种磁性材料加工用真空烧结装置,针对现有的磁性材料加工用真空烧结装置在操作过程中,水蒸气和其他气体排出携带有大量的热量,对其进行余热回收一般都是通过循环水进行吸收,但是,气体为热的不良导体,气体通过回收管,停留时间短,只能将小部分热量吸收,热量损耗依旧严重,现提出以下方案,包括烧结炉。本发明通过设置有固定架、锯齿板和限位板,当水蒸气携带大量的热量通过回收管进入过水管时,限位板上的连接板与过水管的内壁接触,从而将气体堵住,当气体所含的热量被吸收液化后,液体对限位板造成重力挤压,使得限位板倾斜,液体顺着半圆导流槽流下,实现热量的完美回收。

本发明属于增材制造技术领域,提供一种3D打印多孔钽后处理及高温真空烧结降低氧含量的方法。具体为:将3D打印钽制品从基板上取下,清除粘附在3D打印钽制品上多余钽粉,干燥后,把钽制品置入高温真空烧结处理真空炉中进行多段升温‑保温的高温真空烧结处理工艺,具体为先升温至1500~2600℃,保温5~450min,所述升温‑保温的段数为1段至任意段数,每段所述温度不同,升温‑保温热处理后停电降温至小于50℃,然后停止抽真空,开炉取出3D打印多孔钽植入体。本发明创造性的利用高温真空烧结处理的方法降低激光3D打印钽制品中的氧含量,使其达到300ppm甚至100ppm以下,从而减低了原料3D打印钽粉氧含量的要求,大幅降低3D打印原料及制品的成本。

1106

1106

0

0

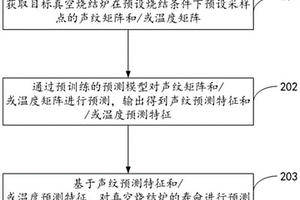

本申请实施例属于烧结炉领域,涉及一种真空烧结炉的寿命预测方法、装置、计算机设备及存储介质,方法包括:获取目标真空烧结炉在预设烧结条件下预设采样点的声纹矩阵和/或温度矩阵,所述声纹矩阵中每个声纹矩阵单元对应一个预设采样点的历史声纹数据,所述温度矩阵中每个温度矩阵单元对应一个预设采样点的历史温度数据;通过预训练的预测模型对所述声纹矩阵和/或温度矩阵进行预测,输出得到声纹预测特征和/或温度预测特征;基于所述声纹预测特征和/或所述温度预测特征,对所述真空烧结炉的寿命进行预测。实施本申请实施例能够准确的预测目标真空烧结炉在使用过程中的使用寿命。

1293

1293

0

0

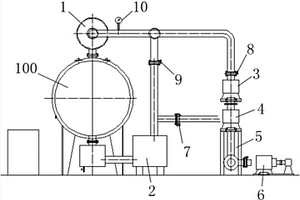

本实用新型公开了一种钒氮合金生产专用高温高真空烧结炉,包括控制室(1)和高温高真空烧结炉加热室(2),至少四组抽真空机组并联后通过管道(3)与所述的高温高真空烧结炉加热室(2)的抽气管(14)连接,每组所述的抽真空机组是由扩散泵(4)、罗兹泵(5)和滑阀泵(6)串联组成且所述的扩散泵(4)处于临近所述的高温高真空烧结炉加热室(2)的一端,所述的控制室(1)与所述的高温高真空烧结炉加热室(2)、扩散泵(4)、罗兹泵(5)和滑阀泵(6)电连接。本实用新型是一种生产过程中能达到所需要的真空度且使用寿命和稳定性高的钒氮合金生产专用高温高真空烧结炉。

948

948

0

0

本实用新型提出了一种真空烧结炉的抽真空系统,包括第一罗茨风机、第二罗茨风机、过滤装置和真空烧结炉连接管,所述第一罗茨风机与所述第二罗茨风机串联,所述过滤装置分别连接第二罗茨风机和真空烧结炉连接管,所述真空烧结炉连接管进口端连接真空烧结炉的炉膛,所述过滤装置用于过滤飞尘。本实用新型通过设置过滤装置,以及在过滤装置内相互挤压地设置若干根直径为60mm~80mm的棉芯,使得对真空烧结炉抽真空处理时,烧结炉内的飞尘以及重金属杂质在过滤装置处被隔阻,从而不会带这些杂质进入到第一罗茨风机和第二罗茨风机内而损坏罗茨风机,提高了整个抽真空系统的安全性,延长了系统的使用寿命。

1192

1192

0

0

本实用新型公开了一种可以检测是否漏气的卧式真空烧结炉,包括真空烧结炉体和密封门,所述真空烧结炉体底部对称固定有支撑板,两个所述支撑板之间安装有平移装置,所述平移装置顶部固定有用于检测漏点的检测装置,且检测装置位于真空烧结炉体外侧,所述真空烧结炉体一端铰接有密封门,所述密封门一端固定有真空计,所述平移装置包括螺纹杆、滑条、导杆和第一伺服电机,两个所述支撑板中部通过轴承转动连接有螺纹杆,两个所述支撑板之间设有滑条,所述滑条中部开设有螺纹孔,且滑条通过螺纹孔与螺纹杆螺纹连接,所述滑条两端通过直线轴承对称滑动连接有导杆,本实用新型可对真空烧结炉体进行漏气检测,且可检测漏点位置,便于人们使用。

902

902

0

0

本实用新型公开了一种真空烧结炉,包括真空烧结炉本体、真空腔、壳体、气罐、进出口、耐高温金属管和出气孔,所述真空烧结炉本体底端的四角均固定有基座,所述真空烧结炉本体的右端开设有进出口,所述真空烧结炉本体的内部开设有真空腔,所述真空腔内部的顶端固定有耐高温金属管,且耐高温金属管的内部开设有出气孔,且出气孔开设有多组,所述真空烧结炉本体底端的中部固定有壳体,且壳体的内部安装有气罐。本实用新型通过气罐内存在压缩气体,在需要对真空烧结炉本体内部进行冷却时,压缩气体排出后,液态气体汽化将吸收大量的热量,起到较为便捷且快速的降温效果,较为实用,适合广泛推广与使用。

1275

1275

0

0

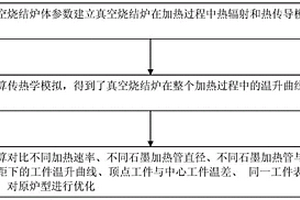

本发明公开了一种基于计算传热学模拟的碳化硅真空烧结炉优化方法,包括以下步骤:根据真空烧结炉体参数建立真空烧结炉在加热过程中热辐射和热传导模型;进行计算传热学模拟,得到了真空烧结炉在整个加热过程中的温升曲线;通过计算对比不同加热速率、不同石墨加热管直径、不同石墨加热管与有效加热区间距下的工件温升曲线、顶点工件与中心工件温差、同一工件表面与心部温差,对原炉型进行优化。本发明通过研究不同加热速率、不同石墨加热管直径、不同石墨加热管与有效加热区的间距对真空烧结炉加热效率及炉温均匀性的影响,为真空烧结炉的性能优化提供参考,符合碳化硅真空烧结炉工艺生产要求,且提高了加热系统的加热效率和炉温均匀性。

826

826

0

0

本发明公开了一种冷喷涂真空烧结耐腐蚀管用合金粉末及制备方法。本发明将环氧树脂加入无水酒精搅拌、混合均匀制得粘结剂;将合金粉末加入粘结剂中搅拌、混合均匀,制成泥浆状的合金混合浆料;所述合金粉末组成(wt%)为:15.5-19.5Cr、12.6-16.6Ni、1.2-1.6Mn、0.3-0.5Si、2.2-2.6Mo、余量为Fe;将合金混合浆料均匀冷喷涂覆于Q235钢管内壁上,并置于干燥箱中加热到80-120℃干燥,保温3-6h;Q235钢管随炉冷却至室温后,放入高真空烧结炉中在200-400℃保温2-4h后,1250-1290℃保温0.5-2小时。本发明提供了一种冷喷涂真空烧结耐腐蚀管用合金粉末及其制备方法,能解决目前水管使用寿命短、耐腐蚀性差、制造和使用成本高的问题。

1199

1199

0

0

本实用新型提供一种具有安全防护功能的真空烧结炉。所述具有安全防护功能的真空烧结炉包括:真空烧结炉本体和主电力控制柜;安装箱,所述安装箱的底部固定于所述主电力控制柜的顶部。本实用新型提供的具有安全防护功能的真空烧结炉具有通过断电检测模块对主电力控制柜的电力进行实时的检测,出现大范围停电时,备用控制主板通过控制备用蓄电池组继续为真空烧结炉本体提供电能,同时启动警报装置发出警报信号,一方面为设备的持续运行提供保障,保障真空烧结炉使用的稳定性和安全性,同时方便提醒操作人员主电力系统出现故障,对真空烧结炉的使用提供防护,防止长时间的断电对在运行的真空烧结炉造成损坏。

809

809

0

0

本发明涉及一种真空分离处理贵铅物料的工艺。采用了破碎解离-真空冶金分离回收法,其原理是首先将贵铅物料经过破碎,得到粒径为0.01-0.2mm的混合金属物料;然后,基于混合金属物料各组分在同一温度下具有不同的蒸气压,在真空中通过蒸发与冷凝,可使易挥发金属铅在适宜的温度下进行蒸发,与金、银金属相互分离。本发明实现对贵铅中金属铅、金、银、的回收,具有分离效果好、生产工艺简单、成本小、无污染等特点。

1159

1159

0

0

一种粉末冶金真空烧结炉排胶脱脂工艺及设备,本发明之工艺包括以下步骤:(1)炉烧结前准备;(2)烧结炉真空处理;(3)烧结炉工作;(4)烧结炉冷却处理;实现脱脂。本发明之设备包括烧结炉,所述烧结炉通过排气排胶管道与至少一个储油罐连通,所述两储油罐之间通过油管连通,并通过排气排胶管道与真空泵连通,排气排胶管道的底端口均置于储存于储油罐内的废油液面下方。本发明之工艺操作简单,能一次性完成烧结、脱脂,烧结时间短,烧结成本低,废物再利用,环保;本发明之设备,结构紧凑,能加快产品的流转速度。

896

896

0

0

硬质合金真空烧结用防粘炭素涂胶是一种无 毒水溶性黑色胶体。它由高纯碳素材料、六次甲 基四胺、糖类、表面活性剂、净水组成;其组成 重量为高纯碳素材料占25~35%、六次甲基四胺 占8~14%、糖类占3~7%、表面活性剂占8~ 15%、净水占30~50%。该涂胶制造简单,使用 方便,具有良好的防粘防渗炭防脱炭性能,适用 于大批量生产,经济效益显著。

994

994

0

0

本实用新型公开一种真空烧结炉快冷装置及真空烧结炉系统。一种真空烧结炉快冷装置,包括:磁流体密封装置,所述磁流体密封装置安装于风机叶轮轴与电动机的连接处。应用上述技术方案,快冷装置的风机叶轮轴上安装有磁流体密封装置,其内的磁流体在稳定磁场的作用下充满于风机叶轮轴与电动机的连接处,形成多级“O型密封圈”,将连接处密封,且密封效果好,有效地解决真空泄漏,进而缩短升温烧结和降温冷却的时间,提高生产效率和单产量。

1020

1020

0

0

本发明属于金属陶瓷材料制备领域,提供了一种真空还原氮化法制备碳氮化钛的方法,具体步骤为:(1)将TiO2与碳源球磨混合,冷压制成块料;(2)将所述块料装入真空感应炉中,抽真空至炉内压力小于等于50Pa,然后升温至1000℃~1900℃,并保温0.5~2h,保温过程中不断抽真空;(3)保温结束后停止抽真空,通入氮气,使炉内压力为1.1-1.2个大气压,保温1~4h,使原料充分氮化,然后降温,取出块料,破碎、球磨、分级,得碳氮化钛粉体材料。本发明所制得的TiCN粉体材料纯度高、O含量低、杂质少,相成分单一,可作为切削工具、金属陶瓷、喷涂材料等的原料。

1058

1058

0

0

本实用新型公开了一种铜阳极泥真空还原脱铅锑铋硒碲砷的环保生产系统。包括混料装置、真空炉、多级冷凝器组和一氧化碳回收装置,所述混料装置与所述真空炉连接,所述真空炉设有排渣装置和汽化物出口,所述多级冷凝器组的每一级冷凝器均设有进汽口、出汽口和出料口,出料口连接粗产品收集装置,上一级的冷凝器的出汽口连接下一级冷凝器的进汽口;真空炉的汽化物出口与多级冷凝器组的第一级冷凝器的进汽口连接,最后一级冷凝器的出汽口连接一氧化碳收集装置。基于本实用新型所述生产系统,简单易行地从铜阳极泥中直接获得铅、锑、铋、硒、碲、砷单质粗产品,生产效率高,生产条件温和,不排出二氧化硫,对环境无污染,具有重要的环保生产意义。

1238

1238

0

0

本发明涉及金属冶炼的技术领域,公开一种铜阳极泥真空还原脱铅锑铋硒碲砷的方法。本方法包括以下步骤:S1. 将铜阳极泥干燥和分散后,与固体还原剂混合均匀,于真空炉中电加热还原蒸馏出铅、锑、铋、硒、碲、砷汽化物,剩下含金银铜的残渣;S2. 将烟尘通入多级冷凝器组,控制多级冷凝器组的温度梯度,使得烟尘中铅、锑、铋、硒、碲、砷在不同的冷凝器中冷凝,分别得到铅、锑、铋、硒、碲、砷。本方法对铜阳极泥进行真空蒸馏和分级冷凝两步法进行分离铅锑铋硒碲砷,去除率高,回收物的纯度高,且工艺简单,不排出二氧化硫,对环境无污染。

中冶有色为您提供最新的湖南有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!