全部

488

488

0

0

本发明专利公开了一种高温合金真空冶炼浮渣去除装置,具体涉及高温合金真空冶炼技术领域。包括壳体和高温合金冶炼坩埚,壳体上设有移动机构,移动机构用于带动壳体移动至高温合金冶炼坩埚的正上方,壳体的正下方设有位于同一高度的移动杆和固定杆,移动杆和固定杆上靠近高温合金冶炼坩埚内壁的端部设有与高温合金冶炼坩埚内壁相配合的弧面,壳体上还设有用于驱动移动杆沿高温合金冶炼坩埚内壁转动的驱动机构,移动杆在转动的过程中保持端部始终与固定杆的端部相抵触,移动杆未转动时与固定杆侧壁相抵触。

1033

1033

0

0

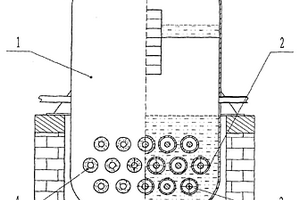

一种真空蒸馏炉的电阻式内加热装置,其特征是在真空炉体内腔底部安装耐热金属套管,金属套管两端口与炉体焊接,电热元件硅碳棒置于金属套管中,硅碳棒两端与金属套管之间的空隙填充保温材料。电热元件硅碳棒置于金属套管中,受热面积大,工作中,金属套管又直接置于金属液体中,最大限度地减少了热量损失,能耗低、热效率高。本装置用于粗镉连续真空蒸馏炉,每吨精镉的能耗小于500kwh,而反扣式真空炉的电耗高达1200~1400kwh;用于铅一锡连续真空蒸馏炉,每处理一吨合金的电耗小于450kwh,较内热式多级连续蒸馏真空炉低约50kwh。

807

807

0

0

本实用新型公开了一种环保型氯化石蜡反应系统,包括原料蜡油罐,所述原料蜡油罐的出料端连接有第一机械泵,所述第一机械泵的一端连接有第一换热器,所述第一换热器的顶部连接有管道,所述管道连接至塔顶全凝器,所述塔顶全凝器的出料端连接有第二换热器,所述第二换热器的另一端通过管道连接有物料重蜡罐,所述物料重蜡罐的出料端通过管道连接有重蜡分离塔,所述重蜡分离塔竖直设置且顶部通过管道连接有第二机械泵,所述第二机械泵远离重蜡分离塔的一端连接有集油箱物料桶。本实用新型中,使用者可以控制产品原料蜡油中的碳链,使产品氯化石蜡短链的含量不高于环保要求值,从而进入氯化石蜡生产装置的蜡油碳链大于C14的含量≥99.9%。

1107

1107

0

0

本发明涉及一种散热型耐磨橡胶材料的制备方法,属于橡胶制备技术领域。本发明首先以稻壳为原料,将其粉碎后热解得到热解稻壳灰,再以稻壳灰和葡萄糖为原料,采用简单的混合工艺,经炭化、煅烧等步骤制备出球形度良好的多孔碳化硅粉体,再用硅烷偶联剂对碳化硅粉体进行改性,并以此作为填料,将其加入到橡胶基料中,经过薄通、混炼最终制成散热型耐磨橡胶材料,本发明制得的散热性耐磨橡胶散热性好,耐磨性佳,力学性能高,具有广阔的应用前景。

1087

1087

0

0

本发明提供了一种复杂异型WC?Co硬质合金的修型方法,配料后经湿磨、干燥、掺成形剂、压制成形、预烧结后再机械加工成所需求的形状,随后再进行加压烧结而成;所述预烧结的温度为850℃?950℃。通过对压制成型后的产品在所述的温度下进行预烧结,可使之具有一定的粘结能力,但又没有完全合金化;然后再进行机械加工成所需求的硬质合金产品形状,最后进行加压烧结成合金。本发明方法不仅能解决了硬质合金复杂产品的成形难题,生产出来的产品不再需后续加工,同时解决了硬质合金生产变形问题突出的一大难点,节约了后续加工成本。

946

946

0

0

本发明公开了一种碳化硅复相多孔陶瓷的制备方法,属于无机陶瓷材料技术领域。本发明先按原料组成称量各组分,将纳米碳化硅、纳米四氧化三铁、纳米氧化铝、氧化钙、氧化镁、助熔剂、无机粘结剂和无水乙醇搅拌混合均匀后,注模,压制成型,脱模,得坯料;将坯料于惰性气体保护状态下,缓慢升温预烧,冷却,得预烧料;以预烧料为阴极,石墨为阳极,熔盐为电解质,于惰性气体保护状态下高温电解,再将阴极取出,洗涤,干燥,得电解料;将电解料于惰性气体保护状态下,进行二次烧结,冷却,洗涤,干燥,即得碳化硅复相多孔陶瓷。本发明所得碳化硅复相多孔陶瓷具有优异的抗热震性能和断裂强度。

1186

1186

0

0

本发明提供了一种油田用WC?Co硬质合金喷嘴的制备方法,Co粉、WC粉和TaC、NbC配料后经湿磨、干燥、掺成形剂、压制成形、脱成型剂、烧结制得所述的WC?Co硬质合金;配料时,以配料后的物料总重量100%计,Co粉占8.5~13wt%、TaC/NbC占0.35~0.55wt%;余量为WC。本发明中,配料过程中所述的物料及配比的协同,有助于抑制晶粒长大,有助于改善烧结后的合金组织结构,从而改善合金韧性、高温强度与硬度,改善合金抗热冲击、抗热疲劳性能,净化晶界,增加界面结合力,Co相分布更均匀,使合金的韧性和耐磨性得到极大的统一。

960

960

0

0

本发明提供了一种WC‑Co硬质合金油田喷嘴的制备方法,Co粉、WC粉和TaC、NbC配料后经湿磨、喷雾干燥、压制成形、烧结制得所述的WC‑Co硬质合金;配料时,以配料后的物料总重量100%计,Co粉占8.5~13wt%、TaC/NbC占0.35~0.55wt%;余量为WC;所述的烧结过程中,在300~320℃后保温、再在55~65L/min的氢气流速下升温至400~500℃并保温、随后再以35~45L/min的氢气流速下升温至550~650℃并保温;然后在600~1000℃下在35~45L/min的CH4∶H2=1~2∶98~99的混合气氛下进行碳量修正;随后再以在1000~1200℃、CH4∶H2=1~4∶96~99的混合气氛下保温碳量精准修正;最后经烧结处理制得所述的硬质合金。本发明中,有助于提升WC‑Co硬质合金油田喷嘴的综合性能及生产稳定性。

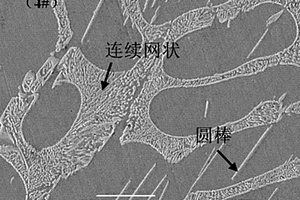

用于屏蔽核辐射的Fe‑W‑B‑C合金材料及其制备方法,涉及铁基核辐射屏蔽材料技术领域,所述用于屏蔽核辐射的Fe‑W‑B‑C合金材料的制备方法包括以下步骤:1)混粉与成型:先用球磨机将Fe、W、B、C单质粉末研磨混合均匀,得到混合粉末,以质量计,所述混合粉末中W含量为16%‑18%、B含量为1.5%‑2.5%、C含量为0.35%‑0.45%,余量为Fe;再将所述混合粉末模压成型得到压胚;2)烧结:将得到的压胚在温度为1350℃‑1450℃的条件下烧结,烧结完成后冷却,即可得到所述用于屏蔽核辐射的Fe‑W‑B‑C合金材料。本发明制备得到的Fe‑W‑B‑C合金材料机械性能良好,对于热中子、γ射线具有良好的屏蔽效果,可广泛应用于核电站防护材料、核设备以及电子仪器射线防护领域。

1009

1009

0

0

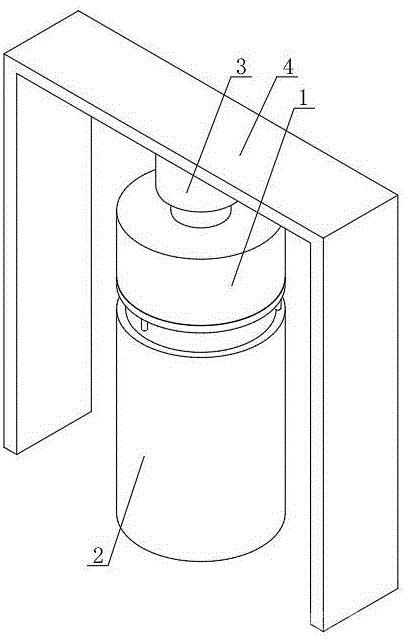

本发明公开了一种工业废水金属杂质分离处理机的吸水滚筒,它由真空吸水板(1)、安装轮(2)、空心滚筒(3)组成,并在空心滚筒(3)上设有空心中心轴(4);该设计较好的实现了对除去铁矿物及杂物后的废水再进行真空分离,分离出来的水基本上变成了清水。

1229

1229

0

0

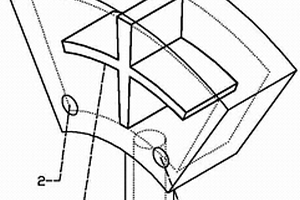

本发明公开了一种工业废水金属杂质分离处理机的真空吸水板,它由模具陶制成的真空吸水板(1),并在真空吸水板(1)上设有真空吸水板孔(2)、支承架(3)、真空吸水板连接管(4);该设计结构简单,通过真空泵的真空吸收,将废水中的金属物吸附在吸水板表面,达到真空分离的目的。

1161

1161

0

0

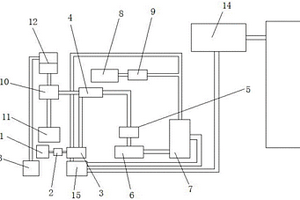

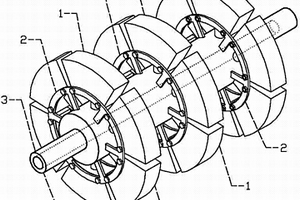

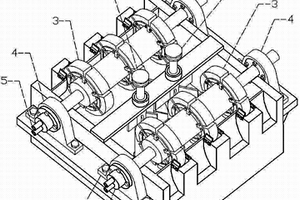

本发明公开了一种工业废水金属杂质分离处理机的磁力式金属提取装置,它由磁筒(1)、上洗涤管(2)、主动带齿轴承压紧装置(3)、出料安装箱(4)、金属落槽(5)、金属出料箱(6)、下洗涤管(7)、废水出料箱(8)、主动回转支承支架(9)、磁筒支架(10)、给料装置(11)、从动回转支承支架(12)、给料管安装法兰(13)、进料口安装箱(14)、从动轴承压紧装置(15)组成;该设计较好的实现了先对废水进行除铁等金属矿物的处理,再继续对除铁矿物后的废水进行除杂物处理的功能,除去铁矿物及杂物后通过真空分离出来的水基本上变成了清水,该设备处理后废水只要再通过化学处理就完成了工艺废水的处理。

1168

1168

0

0

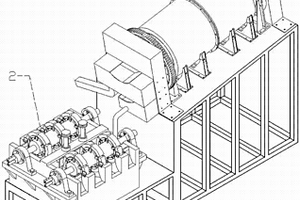

本发明公开了一种工业废水金属杂质分离处理机,它由磁力式金属提取装置(1)、真空式杂物分离脱水装置(2)、支架(3)组成;磁力式金属提取装置(1)、真空式杂物分离脱水装置(2)并列安装在支架(3)上;该设计较好的实现了先对废水进行除铁等金属矿物的处理,再继续对除铁矿物后的废水进行除杂物处理的功能,除去铁矿物及杂物后通过真空分离出来的水基本上变成了清水,采用本设备处理后废水只要再通过化学处理就完成了工艺废水的处理。

902

902

0

0

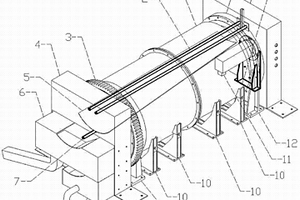

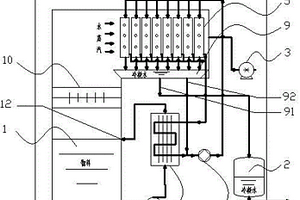

本发明公开了一种杂质分离处理机的真空式杂物分离脱水装置,它由废液池(1)、搅拌扇轮(2)、吸水滚筒(3)、中心轴安装座组(4)、真空泵连接盘(5)组成;该设计较好的实现了对除去铁矿物及杂物后的废水再进行真空分离,分离出来的水基本上变成了清水,经该设备处理后废水只要再通过化学处理就完成了工艺废水的处理。

1051

1051

0

0

本发明提供了一种工业分离设备,涉及工业分离设备领域,本发明提供的工业分离设备包括物料与水进行蒸发分离的真空分离罐、水蒸汽形成二次蒸汽的分子压缩机构、强制循环泵、二次蒸汽与物料进行能量交换的热交换器、多级增压泵、冷凝水缓冲槽、冷凝水回收罐、真空泵机组及自动控制系统,本发明提供的工业分离设备相比传统的真空蒸馏塔,不但节能、环保,有效地降低了运行成本,还能使物料在10~40℃的温度范围内实现有效分离,不易使产品变性失活或产生有害物质,且整个分离过程采用自动控制系统进行参数和过程控制,控制精度高,操作简单。

867

867

0

0

本发明提供了一种油田用WC?Co硬质合金系列齿的制备方法,从原料制备工艺上的碳化温度开始调整和优化WC并进行超声筛选处理,随后再经配料、湿磨、喷雾干燥、压制成型和梯度烧结步骤;所述的烧结步骤是依次经过300℃~550℃的一段脱脂烧结、1100℃~1380℃的二段真空烧结和1390℃~1500℃的三段加压烧结,加压烧结时,采取通Ar加压至4~6MPa下;制得所述的WC?Co硬质合金。本发明所制得的硬质合金的WC平均晶粒度为4.0~6.0μm,横向断裂强度≥3100Mpa,硬度86~87HRA,矫顽磁力为3.0~4.0KA/m,金相孔隙度为A00、B00、C00。所述的硬质合金材料兼具良好的耐磨性、韧性性能,产品质量、综合性能优良,性能稳定。

1085

1085

0

0

本发明提供了一种多孔镁基—羟基磷灰石复合材料制备方法及其所得材料,其中制备方法,包括以下步骤:1)将石蜡型芯卡接于外模套内,在外模套与型芯之间的空隙中填充镁粉,得到外模套基体;2)对外模套基体加压成型后进行真空烧结,去除外模套得到多孔镁基体;3)通过电泳沉积在多孔镁基体表面沉积形成羟基磷灰石层,得到多孔镁基—羟基磷灰石复合材料。使用本发明提供的复合材料后,实验鼠的愈合速度提高到280天。

1238

1238

0

0

一种采用真空挤压方式制备硬质合金的方法,其是将粒度为0.55μm的WC粉、9.5wt%的粒度为0.8μm钴粉以及0.15wt%TaC、0.2wt%VC和0.6wt%Cr2C3配料,湿磨72~96小时后卸料,经真空干燥、掺纤维素、大豆胶为主组分的成形剂、真空挤压成形、300℃~600℃脱脂、900℃预烧,1420℃保温40分钟真空烧结制成硬质合金。本发明由于采用了在原料WC粉高温碳化时加入VC、Cr3C2,合金组织得到优化,VC、Cr3C2与WC分布更均匀,WC晶粒更细、更均匀一致,本发明不仅能生产出直径小到0.6mm,大到50mm等不同型号规格及精度尺寸到0.01μm的棒材、管材,产品合格率高、质量均匀,扩大了合金的应用范围,大大地降低了成本,提高了生产效率。

中冶有色为您提供最新的湖南衡阳有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!