全部

768

768

0

0

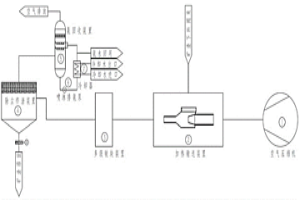

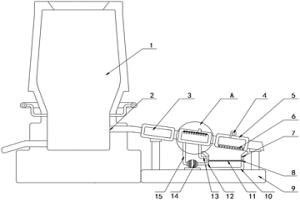

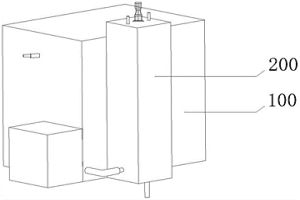

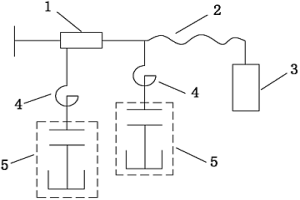

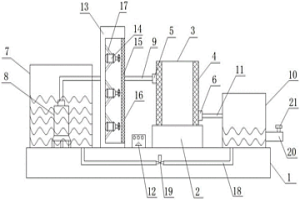

本实用新型公布了一种氨浸冶金出渣与蒸氨回收氨的联合系统,包括矿渣下料阀,空气压缩机(1),加热输送装置(2),多级破块装置(3),除尘存渣装置(4),氨回收装置(5)。其特征是矿渣下料阀在加热输送装置(2)的上面与加热输送装置(2)的上部进料口连接,空气压缩机(1)的出口与加热输送装置(2)的热空气进口连接,加热输送装置(2)的出口与多级破块装置(3)的进口连接,多级破块装置(3)的出口与除尘存渣装置(4)的进料口连接,除尘存渣装置(4)的气侧出口与氨回收装置(5)的进口连接,解决了浸渣蒸氨加热效率低和排渣非自动化,劳动强度大,易扬尘问题。

922

922

0

0

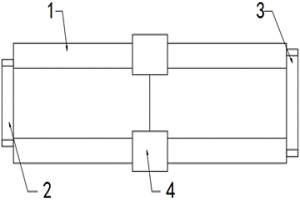

本实用新型公开了一种高碳铬铁冶金炉流槽,包括流槽,所述流槽呈矩形槽式结构,所述流槽由内至外依次由内衬板、外壳和保温板组成,所述流槽的一端对应内衬板位置处固定连接有第一凸边。本实用新型中,通过流槽的两端分别在内衬板和外壳处设有第一凸边和第二凸边,然后对应的两端又分别开设有插槽,从而使得多段流槽之间可以通过凸边与插槽的插接,完成第一步的拼装,而且依旧保证了流槽整体的厚度的完整性,流槽热胀时,使得拼接更加紧密,通过连接处外壁扣接的连接套,连接套的凸块防止两个流槽发生错位,进而进一步的对流槽的拼装进行固定,结构简单,大大提高了多段流槽拼装的稳定性。

1040

1040

0

0

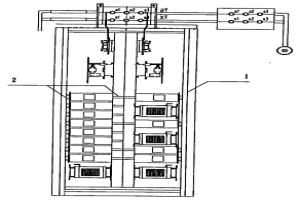

本实用新型公开了一种新型冶金电炉低压无功补偿装置的柜体,其特征在于:所述柜体整体、支撑件以及安装件均采用不锈钢材料;本实用新型将所有柜体做成不锈钢结构,并在涡流环路处采取开口或安装绝缘材料的办法来切断涡流回路,可以减小涡流引起的发热情况,延长装置电气元件的使用寿命,减小电能损耗;可以实现大电流防电磁干扰技术。

1060

1060

0

0

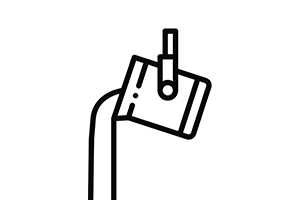

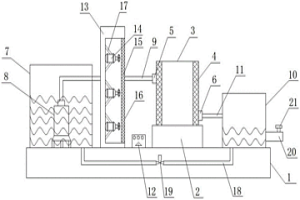

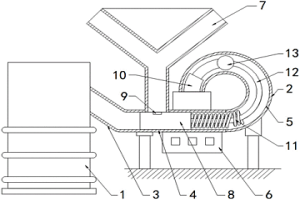

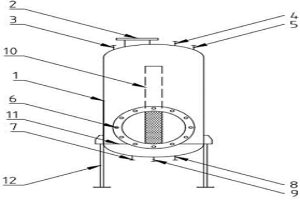

本实用新型提供一种冶金轧辊热处理保护套,包括外筒体(6)、隔热填充层(7)和嵌套在外筒体(6)内腔中的内筒体(8),所述外筒体(6)、内筒体(8)的一个同侧出口端分别与第一封板(9)、第二封板(11)密封固定连接,所述外筒体(6)、内筒体(8)的另一个同侧出口端均呈喇叭状且均与内封板(3)密封固定连接,所述隔热填充层(7)包覆在由内封板(3)、第一封板(9)、第二封板(11)以及外筒体(6)和内筒体(8)共同形成的密闭空腔内部。在轧辊热处理时,利用本实用新型套装在轧辊的辊颈部位,可以避免辊颈由于强冷而导致其脆性增加的风险,使轧辊因辊颈脆性大而发生断辊事故的几率得以大幅降低。

832

832

0

0

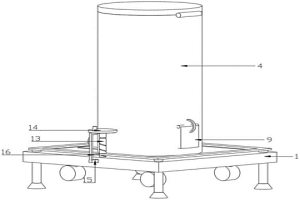

本实用新型公开了一种冶金物料用搅拌设备,涉及搅拌设备技术领域。本实用新型包括连接框、移动底座,移动底座的上侧连接有搅拌机构,连接框的下侧连接有多个支撑杆,移动底座的两侧贯穿开设有和支撑杆相适配的滑孔,移动底座的上侧转动连接有螺杆。本实用新型通过设置的移动底座,移动底座可以使在对搅拌装置进行移动的时候更加方便,从而提高了搅拌装置的实用性,通过设置的连接框,连接框可以驱动多支撑杆同时接触地面,使搅拌装置在对冶金物料进行搅拌的时候,不会因震动而导致轮子松动,从而提高了搅拌装置在对冶金物料搅拌时候的稳定性,且由于筒体可设置较小的筒体,所以体积有所较小,从而利于一些中小企业的使用。

1040

1040

0

0

本发明属于冶金监控系统技术领域,公开了一种冶金产线润滑油管理系统,包括测定单元、监控单元、中控单元、评价单元和显示单元;所述测定单元、监控单元、评价单元和显示单元分别与中控单元电性连接。本发明能够实现对润滑油的实时监控,并进行异常推送,减少现场人员的工作量和工作难度,将被动运维改进为主动运维,从而保证润滑油监测效率和监测质量的基础上,提交工作效率。

772

772

0

0

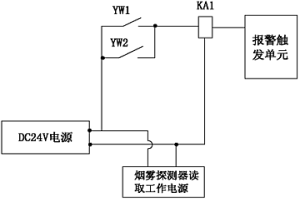

本发明涉及冶金矿热炉补偿设备保护系统,包括与电源连接的烟雾探测器,烟雾探测器的输出触点串联第一中间继电器,第一中间继电器的辅助触点与第二中间继电器相连接,第二中间继电器的第二辅助触点连接有报警单元。本发明的冶金矿热炉补偿设备保护系统,能够在冶金矿热炉的补偿设备发生冒烟、起火等故障后,及时发出报警,并做出相应的保护措施,避免产生电弧等情况,使相关人员能够立刻发现故障,避免事故的扩大。

1005

1005

0

0

本实用新型涉及冶金技术领域,且公开了一种冶金设备用散热机构,包括穿设在固定板上表面的固定销,所述固定板上表面安装有放置箱,所述放置箱右侧面顶部和底部均穿设有通风管,所述放置箱右侧面安装有水桶,所述水桶内贯穿有连接管。该冶金设备用散热机构,通过启动辅助风扇,使得空气穿过导热板将热量带走,再经过连接管将冷却后的空气向上传输,进而能够对设备中部产生的热量进行吸收,可防止设备在使用时出现热量集中到一处的情况,避免设备过热后出现损坏的现象,降低了水冷对设备正常使用造成的影响,能够使操作人员对设备进行多位置的散热,进一步提高了该装置内零部件在工作过程中的散热效率。

821

821

0

0

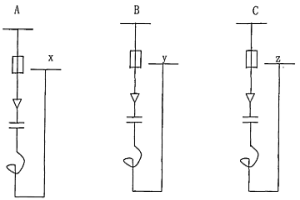

本发明公开了冶金电炉低压分相无功补偿方法,其特征在于:低压滤波无功补偿单元的连接方式与炉变一致,即在AX、BY、CZ间各并联若干单元组;本发明可以避免普通无功补偿装置投切而带来的炉内三相不平衡而导致功率不平衡,生产过程耗电量大等问题,明显提高企业经济效益。

1075

1075

0

0

本实用新型公开了一种冶金炉排渣装置,包括冶炼炉与排渣口,所述排渣口远离冶炼炉的一侧固定连接有流槽,所述流槽远离排渣口的一侧固定连接有冷却室,所述冷却室远离流槽的一侧固定连接有脱水室,所述脱水室底部固定安装有第一筛网。本实用新型中,炉渣经过流槽流动到冷却室时,水泵通过进水管将水箱内的水输送到出水管,出水管通过布水管将水均分到各个洒水管内,洒水管通过洒水口实现洒水对炉渣进行降温,冷却完成后,冷却室内的水跟随炉渣流动到脱水室,鼓风机对炉渣进行烘吹脱水,水会从第一筛网回落到水箱,保证了炉渣的干燥性的同时实现的水循环利用,从而提高了冶金炉排渣装置的实用性。

800

800

0

0

本发明公开了冶金电炉低压滤波无功补偿的方法,其特征在于:在谐波背景条件下,通过在水冷电缆末端并联滤波补偿装置,使水冷电缆及铜管电极所需的无功补偿功率主要由滤波补偿装置提供;本发明保证冶金电炉的功率因数符合国家节能要求且设备能够在谐波背景条件下长期稳定运行,能够降低产品的单耗,提高经济效益,可以达到降低能耗的目的。

1041

1041

0

0

本实用新型公开了一种用于冶金生产的散热装置,包括基座,基座的上端面连接有加热锅炉座,加热锅炉座的上端面放置有冶金锅炉,冶金锅炉上设有冷却环,冷却环上一侧设有进水口,冷却环上另一侧设有出水口,基座的上端面还连接有第一存水池,第一存水池内底部放置有水泵,水泵上设有第一输水管,第一输水管的一端与水泵连通,第一输水管的另一端与进水口连通,基座的上端面还连接有第二存水池,第二存水池内也放置有清水,第二存水池上一侧连接有第二输水管,第二输水管的一端与出水口连通,基座的上端面还连接有控制器,水泵与控制器电性连接,解决了现有的锅炉在冶金的过程中,锅炉产生大量的热量,大量的热量聚集在车间内难以散去的问题。

1210

1210

0

0

本申请提供了一种冶金炉冶炼废气回收装置,属于冶金炉废气回收领域,该一种冶金炉冶炼废气回收装置,包括回收机构和过滤机构,所述回收机构包括冷却箱和导热管,所述导热管固定在所述冷却箱内部,所述导热管两端伸出所述冷却箱外侧,所述过滤机构包括冷凝筒、螺纹杆、支座、蓄水箱、喷雾喷头和电机,所述蓄水箱内设有水泵,所述喷雾喷头固定在所述支座表面,所述喷雾喷头一端连接有软管,所述软管一端伸出所述冷凝筒与所述水泵连通,所述电机固定在所述冷凝筒外侧,所述电机与所述螺纹杆传动连接,该一种冶金炉冶炼废气回收装置能够在排出废气的过程中对废气进行初次吸收和中和,便于废气后续的处理,且能够将废气热量回收。

1160

1160

0

0

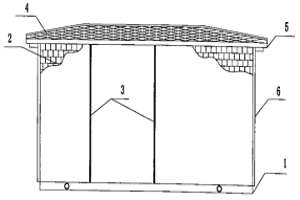

本实用新型公开了一种新型的冶金电炉低压无功补偿装置的外壳,其特征在于:该外壳包括底框架、墙板、隔板、顶盖、横梁、立柱,各个部分固定连接;所述底框架均采用防锈板材;所述墙板、隔板内钢构件四角安装有热轧钢板垫底;所述顶盖搭接面处元钢折弯,顶盖的四角和顶盖各面连接处均固定设置有热轧钢板垫底;本实用新型将冶金电炉低压无功补偿装置整体装入可移动封闭式外壳内,该外壳采用非金属环保型玻纤水泥材料制成,外型美观、可移动、全封闭、容量大、防水、防尘、隔热、防腐蚀、透气性好等;还可完全替代土建工程,有效解决了电容器、电抗器组自身发热的问题;此外壳在国内冶金电炉低压短网无功补偿装置中首次使用,处于国内领先水平。

893

893

0

0

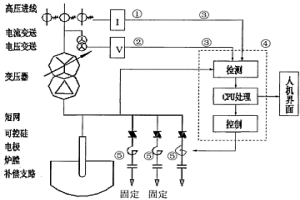

本发明公开了冶金电炉低压晶闸管无功补偿投切的方法,首先将无功补偿装置中的电容器、电抗器组按A、B、C三相每组电流≤200A分成若干组,每相2/3的容量做为固定投切,然后将晶闸管及触发电路与散热片进行组装,散热片采用水冷循环方式;将晶闸管与电容器、电抗器通过铜导体连接固定,形成一组晶闸管无功补偿投切单元,通过晶闸管无功补偿投切控制器,最后按功率因数cosφ=0.9的要求选择静态固定的晶闸管投切补偿单元组数;本发明能满足冶金电炉正常生产工艺条件下对无功补偿量的需求,装置使用寿命延长,排除了欠补的可能,避免过补的情况发生。

1155

1155

0

0

本实用新型公开了一种用于冶金炉的辅料添加装置,包括冶金炉,所述冶金炉的顶部连通有输送管,所述输送管从左至右依次由上斜管、横管和四分之三弧管组成。本实用新型中,通过辅料由添料管落下,压力传感器感应到压力,并将信号传递给AVR中央控制处理器,AVR中央控制处理器将信号处理后传递给控制器,控制器控制弧形气缸拉动铁球,使得铁球左下滑拉动推块,辅料落入横管,弧形气缸推出铁球,铁球右下滑推动推块使得辅料由横管到上斜管后再至冶金炉,铁球被弹簧弹回的同时,弧形气缸拉回铁球,使得推块复位,从而实现了冶金炉的自动推送上料,使得使用者只需远距离上料即可,大大提高了冶金炉上料的安全性。

857

857

0

0

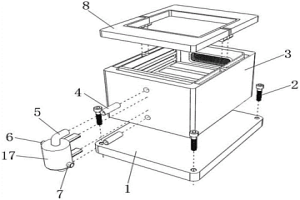

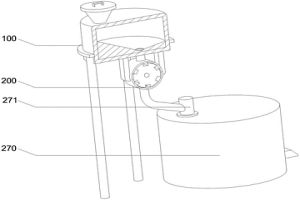

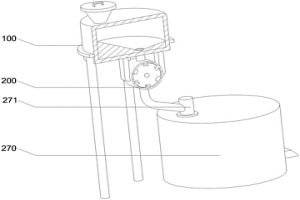

本申请提供了冶金炉间断加料装置,属于冶金加料技术领域。该冶金炉间断加料装置包括存料组件和间断加料组件,所述存料组件包括存料箱、支撑腿和加料斗,所述支撑腿设置于所述存料箱一侧,所述加料斗设置于所述存料箱顶部,所述间断加料组件包括圆筒、转轴、电机、料盘、落料管和冶金炉本体,所述圆筒连通设置于所述存料箱底部,通过设置圆筒、转轴、电机、料盘、落料管和冶金炉本体,并在料盘上开设料槽,使得存料箱内辅料每次进入料槽内一分部,然后通过电机带动料盘缓慢转动,使得辅料落入落料管进入冶金炉本体,采用间断分次添加辅料的方式,大大提高辅料效用,提升冶炼效率,同时避免对冶金炉的内衬造成损伤。

909

909

0

0

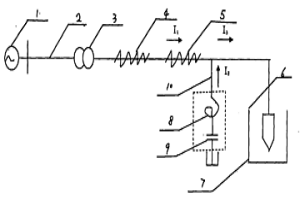

本发明涉及冶金矿热炉的无功补偿结构,包括与输入电流连接的电炉变压器,电炉变压器的下游经过短网连接电炉体,在电炉变压器的中压侧与主线路并联中压补偿单元,在短网的前端并联低压补偿单元。本发明的冶金矿热炉的无功补偿结构,能够能降低冶金矿热炉的能耗,达到节能降耗的目的,同时还能够使冶金矿热炉的自然功率因数在0.9以上,提高产品产量,并且运行稳定。

859

859

0

0

本申请提供了一种焦炭的冶金效果的比较方法及系统,该方法及系统首先获取多种焦炭中每种焦炭的多个质量指标;然后根据上述质量指标和高炉的焦炭使用标准取得焦炭的标准极差;再后将上述数据以及高炉的成本控制指标、质量指标对产量的影响系数和质量指标对焦比的影响系数代入预设的冶金价值计算公式,计算得到每种焦炭的每一质量指标对应的冶金价值;然后将每一质量指标对应的冶金价值予以平均得到每种焦炭的平均冶金价值;焦炭的平均冶金价值在实质上反映了该种焦炭能够取得的冶金效果,对多种焦炭之间的平均冶金价值进行比较即可比较出哪种焦炭的冶金效果最佳,从而能够指导采购。能够很快取得比较结果,用时短、效率较高。

724

724

0

0

本申请提供了一种便于排渣用于冶金铸造的冶金炉,属于冶金铸造设备技术领域。该便于排渣用于冶金铸造的冶金炉,包括冶金炉本体与铸造平台。所述第一转轴与所述第一电机传动连接,所述刮板通过所述第一转轴转动安装于所述炉体内部,所述放置台通过所述转轴转动安装于所述炉体内部。该便于排渣用于冶金铸造的冶金炉的铸造平台由第一翻转机构与第二翻转机构组成,可通过第二电机带动放置台翻转,对放置台上的炉渣进行倾倒清理,由第一电机带动刮板转动,将炉渣从炉体底部的排渣口排出,无需停机开炉便可完成炉渣的清理,使冶金炉本体的生产效率得到提高,同时避免了开炉时的能量外溢,减少了冶金工业的能源消耗。

1113

1113

0

0

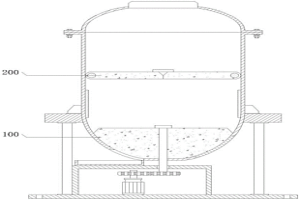

本实用新型公开一种常温常压氨浸罐,包括罐体,其特征在于:所述罐体顶部设置有进料口、氨水入口、出风口,其底部设置有最终络合液出口、排液口;所述罐体内径向设置有滤板,所述滤板顶面固定有导流柱,所述导流柱轴向设置,其顶端封闭,底端与筛板连接,侧壁上开有若干浸液孔;所述导流柱外表面以及滤板顶面敷设有滤布;罐体侧壁位于筛板上方设置有卸料口。具有上述结构的氨浸罐,克服了传统氨浸必须在高温高压条件下的缺点,实现了氨浸的常温常压下的操作,采用氨水自流的方式运行,无需额外增加输送泵等耗能设备,其设备结构简单,故障率低,可以实现多台设备串联生产,并且可用于浸出铜、锌等多种金属离子,能大大提高生产规模和浸出效率。

1087

1087

0

0

本实用新型公开了一种用于冶金生产的散热装置,包括基座,基座的上端面连接有加热锅炉座,加热锅炉座的上端面放置有冶金锅炉,冶金锅炉上设有冷却环,冷却环上一侧设有进水口,冷却环上另一侧设有出水口,基座的上端面还连接有第一存水池,第一存水池内底部放置有水泵,水泵上设有第一输水管,第一输水管的一端与水泵连通,第一输水管的另一端与进水口连通,基座的上端面还连接有第二存水池,第二存水池内也放置有清水,第二存水池上一侧连接有第二输水管,第二输水管的一端与出水口连通,基座的上端面还连接有控制器,水泵与控制器电性连接,解决了现有的锅炉在冶金的过程中,锅炉产生大量的热量,大量的热量聚集在车间内难以散去的问题。

1346

1346

0

0

本申请提供了冶金炉间断加料装置,属于冶金加料技术领域。该冶金炉间断加料装置包括存料组件和间断加料组件,所述存料组件包括存料箱、支撑腿和加料斗,所述支撑腿设置于所述存料箱一侧,所述加料斗设置于所述存料箱顶部,所述间断加料组件包括圆筒、转轴、电机、料盘、落料管和冶金炉本体,所述圆筒连通设置于所述存料箱底部,通过设置圆筒、转轴、电机、料盘、落料管和冶金炉本体,并在料盘上开设料槽,使得存料箱内辅料每次进入料槽内一分部,然后通过电机带动料盘缓慢转动,使得辅料落入落料管进入冶金炉本体,采用间断分次添加辅料的方式,大大提高辅料效用,提升冶炼效率,同时避免对冶金炉的内衬造成损伤。

1459

1459

0

0

本发明公开了一种协同萃取法除去混合稀土液中Fe、Zn杂质的工艺,包括以下步骤:(1)以盐酸浸出后得到的低酸度混合稀土液为原料;(2)选取N235、N1902、TBP中的任意两种混合后作为协同萃取剂,并将协同萃取剂与稀释剂进行混合得到协同萃取有机相;(3)将协同萃取有机相与混合稀土液进行混合,得到除去Fe元素及Zn元素后的萃余液及Fe3+、Zn2+的混合液。本发明能以较低的成本对混合稀土液中的Fe3+、Zn2+进行分离,且稀土元素损耗低,既节能环保又能提高企业收益,具有良好的市场前景,并且最终制得的镧产品纯度较高,更能满足现代工业的使用需求。

1192

1192

0

0

本发明属于环境工程和化学工程领域,具体涉及一种稀土湿法冶炼含氨氮萃取废水回收生产工业级氯化铵的方法及装置。本发明是将需要回收氯化铵的废水在进MVR蒸发浓缩之前连续加入沉淀剂混合碱液,使氯化铵废水中的钙、钡、锰,有机物等杂质达到进入MVR的要求,从而保证后续工序的正常运行以及生产高价值的工业级氯化铵产品。

783

783

0

0

本发明提出了一种用湿法从废铝基钼触媒剂中提取钒、钼的生产工艺,它依次按原料球磨、称量混料、钠化焙烧、水磨热浸、脱磷净化、沉淀提钒和沉淀提钼的步骤进行:将含有钒、钼元素的废铝基钼触媒剂配以芒硝、纯碱和工业盐进行钠化焙烧反应后,用水磨热浸取的方式制得含钒、钼化合物的混合溶液,再经脱磷净化处理后,分别用铵盐、钙盐沉淀分离提取钒和钼。本发明是在利用现有湿法提钒工艺和生产设备的基础上,实现同时提取宝贵的钒和钼产品的目的,具有极高的经济价值。本发明构思新颖、工艺简捷,具有十分明显的经济效益和社会环保效应。

928

928

0

0

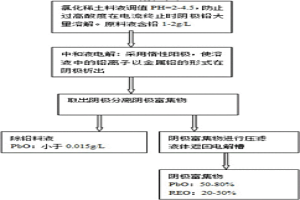

本发明公开了氯化稀土料液电解除铅工艺,包括如下步骤:(1)将氯化稀土料液进行中和调值使pH=2‑4.5,(2)将调值中和后的氯化稀土料液进行电解,阳极采用惰性电极,阴极采用铅电极、石墨电极、不锈钢电极或钛电极,电解电压U,0<U<30V,电流密度50‑1400A/㎡,电解温度25‑60℃,电解时间1‑6小时,(3)将阴极取出分离阴极析出物,并将阴极析出物进行压滤,得到粗铅,滤液返回系统。本发明实现了氯化稀土料液电化学高效除铅,氯化稀土料液中铅的去除率98.5‑99.9%,其中阴极析出物压滤后含铅50%‑80%之间,稀土损失少,使铅可以资源化利用而非难处理固废的形式存在,并且不需要额外添加试剂,本方法实现绿色除铅,并且使铅资源化,无固废。

1045

1045

0

0

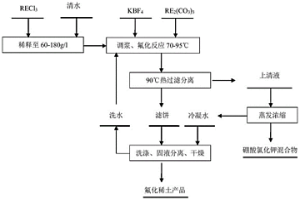

提供了一种氟化稀土制备方法,包括:(1)将氟硼酸钾和碳酸稀土置于反应容器中,加水调浆;(2)用水将氯化稀土料液稀释,并将稀释后的氯化稀土料液滴入反应容器中,将反应器中物料升温至70‑95℃;(3)保持温度反应1‑3小时,待料浆pH在0.5‑3范围内时,氟化反应完成;(4)将料浆升温至90℃以上,进行第一固液分离,得到氟化上清液和滤饼,然后对滤饼进行洗涤、第二固液分离、烘干,即可得所述氟化稀土产品。本发明实现了与氟化铵和氢氟酸氟化相同氟化率,同时减少了氯化稀土沉淀量,实现精细化控制氟化稀土形貌,本发明还可实现脱氟剂循环,且氟化稀土产品元素全部来源于同一矿物。

1122

1122

0

0

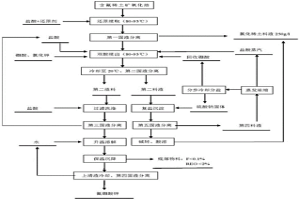

提供了一种含氟稀土矿双酸浸出方法,包括:对含氟稀土矿物进行氧化焙烧、还原浸取、固液分离,得到第一渣料;对第一渣料进行双酸浸出反应,固液分离,得到第二渣料和第二料液;对第二渣料进行过滤洗涤、固液分离,得到第三渣料和第三料液;对第三渣料进行升温溶解、保温沉降,得到上清液;由上清液得到KBF4产物;对第二料液复盐沉淀、固液分离,得到第四渣料和第四料液;对第四渣料进行处理得到氯化稀土料液和沉淀剂硫酸钠;对第四料液蒸发浓缩,得到盐酸蒸汽和蒸发余液,由蒸发余液回收硼酸、沉淀剂硫酸钠和氯化钠。该方法资源利用率高、环境友好、产率高。

1212

1212

0

0

本发明提出了一种锰除尘灰的全湿法锰浸出技术,它依次按备料、制浆、加硫酸、加还原剂和浸出反应的步骤进行。由亚硫酸盐对富含高价态锰的锰除尘灰直接进行“酸性—还原”浸出提锰,回收利用在冶炼生产过程中废弃的二次污染物锰除尘灰和亚硫酸盐。本发明提出的锰除尘灰的全湿法锰浸出技术具有工艺简单、操作方便、生产运行管理成本低、锰浸出率高且浸出率稳定的优点,具有十分明显的社会生态环保和经济效益。

中冶有色为您提供最新的四川乐山有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!