全部

841

841

0

0

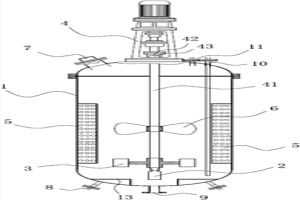

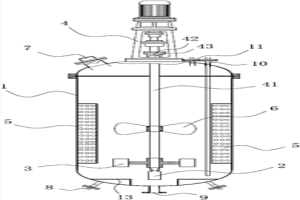

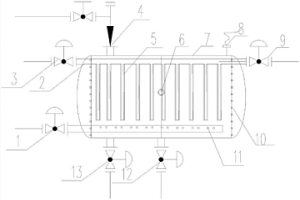

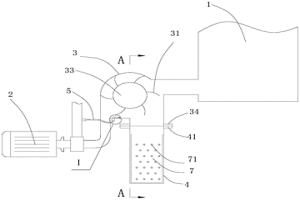

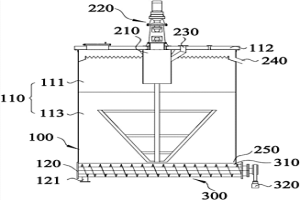

本发明公开了一种湿法冶金方法及气液固三相湿法反应器,属于湿法冶金技术领域,为解决现有方法气泡体积大导致气体接触面积小等问题而设计。本发明湿法冶金方法将冶金物料填入反应釜体中,通过曝气头向冶金物料中送气,对由曝气头产生的气泡进行剪切破碎,以得到用于增大气体接触面积的小气泡。本发明气液固三相湿法反应器包括罐装的反应釜体,在反应釜体内的中部或下部设置有曝气头,在曝气头的上方设置有圆盘涡轮桨;圆盘涡轮桨设置在搅拌装置的底端且能随搅拌装置转动,以将由曝气头产生的气泡剪切破碎成体积更小的气泡。本发明湿法冶金方法及气液固三相湿法反应器增大了气体的接触面,提高了利用率,成本更低,增强了气液固三相混合传质。

809

809

0

0

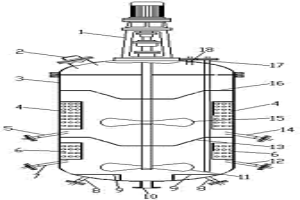

本发明公开了一种提高目标元素转浸率的湿法冶金反应器和湿法冶金方法,其包括反应器主体和搅拌装置,所述反应器主体的顶部分布有伸入到反应器主体内部下端的顶部进气管,在反应器主体的底部分布有底部进气口,在反应器主体的侧面分布有侧面进气口。在湿法冶金实验研究和工业化生产过程中,由于反应介质粘度大、密度小,金属矿物密度大,导致固体极容易沉底,气液固三相接触不充分,金属矿物转化率降低。本方法采用增强气液固三相混合传质效果的反应器设计,可以实现目标元素更高转浸率,浸出率较传统工艺提高10%~50%。

942

942

0

0

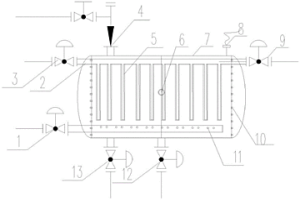

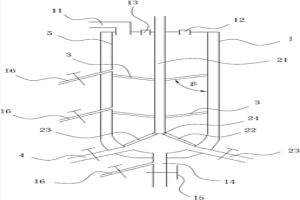

本实用新型涉及一种全自动过滤钒酸钠晶体的装置,所述装置包括釜体和外壳,所述釜体内设有滤板,所述釜体上分别设有进料口、出液口,以及设于釜体底部的排料口和设于釜体顶部的蒸汽反吹口。本实用新型利用蒸汽反吹法进行卸料,整个卸料过程全自动进行,不需要打开板框进行人工或机械操作卸料、清理过滤面,解决了钒酸钠晶体卸料难、晶体堵塞滤布空隙难进行连续操作过滤的问题。整个卸料过程可以自动化进行,大大提高过滤效率降低了人力成本,具有良好的经济效益和应用前景。

1134

1134

0

0

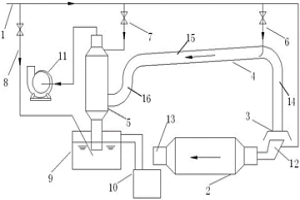

本实用新型工业除尘系统技术领域,具体公开一种用于湿式球磨机的除尘系统及湿式球磨机,所述除尘系统包括:湿式球磨机、有压工作液主管路、集气罩、烟尘输送管路、冲洗管、除尘塔、引风机和收集槽。所述湿式球磨机包括上述除尘系统。本实用新型提供的用于湿式球磨机的除尘系统具有工艺流程简单、职工劳动强度低、操作方便、系统运行稳定等优点,适用于湿式球磨机使用企业的除尘工艺。

1156

1156

0

0

本实用新型公开了一种气液固三相反应装置,属于反应装置技术领域,为解决现有装置难以产生足够小气泡的问题而设计。本实用新型气液固三相反应装置包括釜体和微孔曝气组件,微孔曝气组件包括伸入釜体内的进气管、设置在进气管末端的至少一个微孔曝气头和设置在釜体侧壁上的用于向釜体内通入蒸汽的蒸气进口;微孔曝气头上设置有多个孔径为微米级的曝气孔,进气管和蒸气进口分别连通釜体的内部与外部。本实用新型气液固三相反应装置令从进气管进入的反应气体经微孔曝气头后体积变小,细小的气泡保证反应物质中气液接触面积更大、反应气体的利用率更高;能耗低,使用成本低,实现气液固三相的高效反应。

1156

1156

0

0

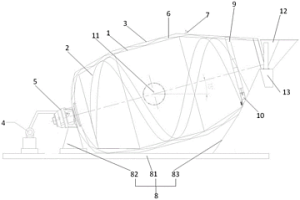

本实用新型涉及一种用于混合碱性含钒物料与含钒熟料的装置,所述装置包括倾斜设置的罐体,所述罐体上设置有物料进出口,所述罐体内设置有搅拌破碎桨叶,所述罐体外包覆有用于加热所述罐体的加热夹套,所述罐体能够自转;所述装置运行过程中,将碱性含钒物料与含钒熟料通过物料进出口加入所述罐体内,之后罐体自转,通过搅拌破碎桨叶对物料进行搅拌破碎,从而能有效缓解物料间的结块,本实用新型所述装置用于混合碱性含钒物料与含钒熟料的过程中,混合得到的混合料的结球率控制在0.3%以下,从而有利于保证后期提钒工艺的顺利进行,简化工艺流程,降低生产成本。

951

951

0

0

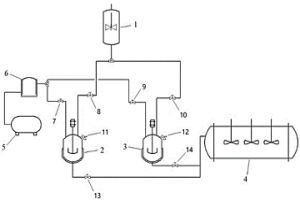

本实用新型公开了一种气液固三相反应无泵高压进料系统,其包括配料罐、预热反应器、进气阀、进料阀、出料阀、高压气源和高压反应釜,所述配料罐位于预热反应器上方,并通过进料阀与预热反应器连接,所述高压气源通过进气阀与预热反应器连接,所述预热反应器设置有泄压阀,所述高压反应釜通过出料阀与预热反应器连接。本实用新型将预热反应器分别与配料罐、高压气源和高压反应釜通过阀门连接,并将配料罐放置于预热反应器上方,构成气液固三相反应无泵高压进料系统,该进料系统能够利用浆料重力和高压气体完成浆料输送的过程,能有效降低生产过程中的故障发生率,从而提高生产效率,降低维护成本。

932

932

0

0

本实用新型公开了一种气液固三相湿法反应器,属于湿法反应器技术领域,为解决现有装置气泡体积大导致气体接触面积小等问题而设计。本实用新型气液固三相湿法反应器包括罐装的反应釜体,在反应釜体内的中部或下部设置有曝气头,在曝气头的上方设置有圆盘涡轮桨;圆盘涡轮桨设置在搅拌装置且能随搅拌装置转动,以将由曝气头产生的气泡剪切破碎成体积更小的气泡。本实用新型气液固三相湿法反应器增大了气体的接触面,提高了利用率,操作更加简单、成本更低,增强了气液固三相混合传质,实现气液固三相充分接触混合,相比于传统工艺可以提高反应效率10%‑40%。

772

772

0

0

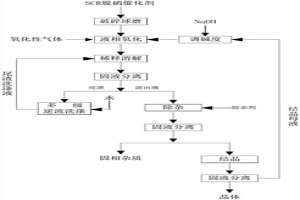

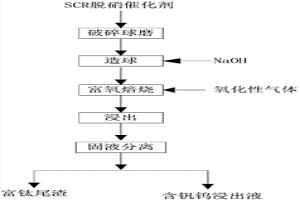

一种从废弃SCR脱硝催化剂中实现钒钨高效共提的方法,将废弃SCR脱硝催化剂与氢氧化钠溶液在0.2~5Mpa的氧化性气体下反应后固液分离。本发明的方法得到的尾渣中含钒钨量低,钒钨一次提取率高于95%,实现了脱硝催化剂中钒钨的高效共提。

900

900

0

0

本发明提供了一种利用含钒液直接制备钒氧化物的方法,所述方法包括以下步骤:(1)向经过除杂的含钒液中加入氧化钙进行钙化沉钒反应,固液分离得到钒酸钙固体和沉钒母液;(2)将钒酸钙固体与草酸混合均匀后加水配制成反应浆料进行加热反应,反应后固液分离得到草酸氧钒溶液和草酸钙固体;(3)向草酸氧钒溶液中加入碱金属氢氧化物水溶液和/或氨水进行反应,反应后固液分离得到氢氧化钒固体;(4)将氢氧化钒固体进行煅烧制得钒氧化物。本发明所述方法利用含钒液,以草酸为原料直接制备钒氧化物,原料的转化率高,同时还能保证所得产品的纯度,工艺简单,成本低。

1131

1131

0

0

一种高效浸出脱硝催化剂中钒钨的方法,将废弃脱硝催化剂与氢氧化钠混合造球,然后富氧焙烧之后在氢氧化钠溶液中进行浸出反应,固液分离得到含钒钨的浸出液。本发明的方法浸出率高,生产成本低,具有较好的环境效益和经济效益。

1164

1164

0

0

本发明提供了一种大粒度五氧化二钒的制备方法。一种大粒度五氧化二钒的制备方法,包括如下步骤:1)向冷却结晶器中通入偏钒酸铵母液,保持温度为85~100℃,开启搅拌;2)向冷却结晶器中加入偏钒酸铵晶种,分段降温,得到偏钒酸铵晶体;3)步骤2)得到的偏钒酸铵晶体分层悬浮于冷却结晶器内部,将上层细晶取出过滤;将下层偏钒酸铵晶体由底部取出,经过滤、洗涤、干燥、煅烧,得到大粒度五氧化二钒。本发明采用降低转速、分时间阶段调节降温速率等方法精确控制偏钒酸铵晶种粒度,生产成本低,工艺操作简单,有利于工业生产;经本发明制备的大粒度五氧化二钒粒度可达到100μm以上,球形度高,粒度分布窄,颗粒强度高。

1220

1220

0

0

本发明提供了一种从含砷废弃硫酸催化剂中提钒除砷的方法。本发明的从含砷废弃硫酸催化剂中提钒除砷的方法,包括如下步骤:1)水热反应:将经过预处理的含砷废弃硫酸催化剂与碱性溶液混合均匀,进行水热反应,将反应之后的物料进行液固分离,所得液相为浸出液;2)浸出液除砷:向步骤1)的浸出液中加入酸碱调节剂以及除砷剂,混合搅拌后,过滤,得到净化钒液。本发明中含砷废弃硫酸催化剂与氢氧化钠溶液或碳酸钠溶液水热反应得到的浸出液中含有大量的砷元素,通过加入除砷剂可将浸出液中砷元素转化为沉淀物,同时清除硅、磷等杂质元素,达到了清洁生产的目的,本发明工艺流程短、设备简单,易于实现产业化。

1065

1065

0

0

本发明涉及一种全自动过滤钒酸钠晶体的装置和方法,所述装置包括釜体和外壳,所述釜体内设有滤板,所述釜体上分别设有进料口、出液口,以及设于釜体底部的排料口和设于釜体顶部的蒸汽反吹口。本发明利用蒸汽反吹法进行卸料,整个卸料过程全自动进行,不需要打开板框进行人工或机械操作卸料、清理过滤面,解决了钒酸钠晶体卸料难、晶体堵塞滤布空隙难进行连续操作过滤的问题。整个卸料过程可以自动化进行,大大提高过滤效率降低了人力成本,具有良好的经济效益和应用前景。

1112

1112

0

0

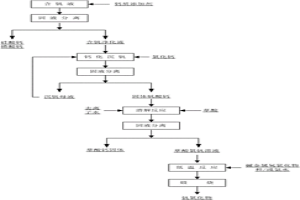

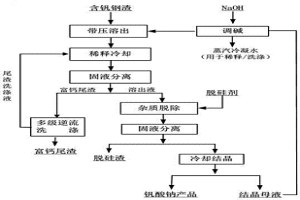

本发明公开了一种从含钒钢渣中回收钒的方法,该方法采用下述工艺步骤:(1)反应:含钒钢渣在质量浓度为10%~50%的NaOH溶液中进行反应,得到反应浆料;所述NaOH溶液与钢渣的质量比为3:1~10:1,反应温度为180℃~350℃,反应时间为0.5~10h,反应压力为0.3~12MPa;(2)稀释:用稀释剂将反应浆料稀释至浆料的氢氧化钠浓度为100~400g/L,得到混合浆料;(3)固液分离:将混合浆料进行固液分离,得到富钙尾渣和溶出液;(4)除杂:将溶出液加入脱硅剂进行除杂;然后固液分离,得到除杂后液和含硅渣;(5)结晶:将除杂后液冷却结晶,即得到钒酸钠产品。本方法有效降低了钒的生产成本,钒浸出率可达99%。

1201

1201

0

0

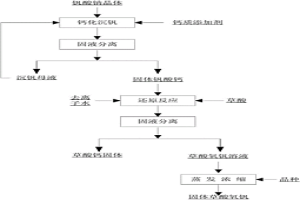

本发明提供了一种从废弃SCR脱硝催化剂中回收有价金属的方法,该方法包括:将废弃SCR脱硝催化剂与碱性溶液混合;然后在压力为0.5‑1MPa的氧化性气氛中加热;固液分离后得到浸出液;对浸出液中的钒、钼和钨进行分步提取,得到钒酸铵晶体、氧化钼和氧化钨。本发明能够从废弃脱硝催化剂中高效提取钒、钼和钨等组分,其中钒和钨的一次提取率均在95%以上,钼的一次提取率在90%以上,实现了对废弃脱硝催化剂中有价金属的高效回收;同时大大降低了反应温度,提高了碱性溶液的利用率,降低了水损耗量,可实现反应介质的循环利用,节省成本,适用于工业化生产,有着良好的应用前景。

1056

1056

0

0

本发明提供了一种浆料罐除杂装置,涉及除杂设备技术领域,浆料罐除杂装置设置于浆料罐和浆料泵之间,包括除杂器和杂物筒,除杂器内转动连接有转轴以及设置于转轴的外周的过滤扇叶,转轴的旋转方向与浆料的流动方向相反。本发明提供的浆料罐除杂装置,在浆料泵的作用下,浆料从浆料罐的出料端进入除杂器进行除杂,除杂器内设置了旋转方向与浆料的流动方向相反的过滤扇叶,用以对浆料中杂物进行截留,实现杂物的有效滤除,当过滤扇叶旋转至杂物筒上方时,杂物在重力的作用下掉落至下方的杂物筒内,实现杂物的有效收集,该浆料罐除杂装置的结构简单,占地空间小,且具有良好的滤除杂质的效果,便于保证浆料的净化程度,避免造成浆料泵的损坏。

930

930

0

0

本发明涉及一种含钒物料提钒的方法,通过将含钒物料进行焙烧,得到熟料;然后与铵盐和硬脂酸混合,控制铵盐与熟料的质量比为1:(1~10),得到反应物料;将反应物料依次进行铵化反应和脱氨反应后,得到含钒浸出液。本发明实现了对钒的高效提取,其提取率达95%以上,且大大降低了铵盐的用量,降低了生产成本,同时解决了低液固比条件下在滚筒反应器中铵化结壁的问题。本发明可实现钒的简单、清洁分离,减少了水损耗量和排渣量,且不会产生对人和环境有害的粉尘与废气,反应能耗明显减少,有利于工业化推广。

877

877

0

0

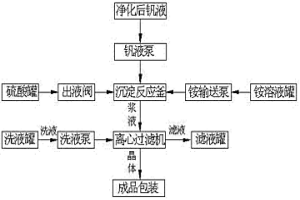

本发明公开了一种工业化高效生产钒酸铵钠工艺,净化后的钒液加入沉淀反应釜中,开启搅拌,低温度条件下向钒液中加入铵盐,再加入硫酸,将钒液pH调至4.0~6.0,搅拌20~60min后,反应釜内生成大量钒酸铵钠晶体,检测上层清液含钒合格后,开启浆料输送泵将钒酸铵钠浆液输送至离心过滤机过滤分离,过滤完毕后,开启洗液泵将洗液罐内常温水或稀氨水输送至离心机,用于洗涤钒酸铵钠晶体,滤液及洗液返回至滤液罐中,成品洗涤合格后卸料包装。本发明具有工艺流程简单、生产成本低、生产效率高、操作方便等优点,适合大规模工业化生产。

904

904

0

0

本发明提供了一种草酸氧钒的制备方法,所述方法包括以下步骤:(1)将钒酸钠晶体溶解后加入钙质添加剂进行钙化沉钒,固液分离得到沉钒母液和固体钒酸钙;(2)将固体钒酸钙与草酸混合后加水制成反应浆料,加热搅拌反应后固液分离得到草酸氧钒溶液和草酸钙固体;(3)将草酸氧钒溶液进行负压蒸发结晶,固液分离后得到草酸氧钒固体。本发明所述方法对钒酸钠溶液进行钙化沉钒,钙化沉钒过程中只有钙离子的进入,加入过量的草酸反应使钙离子全部转化成草酸钙固体,过滤分离后得到高纯度的草酸钒溶液,负压蒸发结晶制备出固体草酸钒。整个过程中反应温度大幅度降低,反应能耗明显减少,工艺流程简单,有利于工业推广。

1025

1025

0

0

本发明涉及一种用于回收金属铁的精细钒渣的制备方法,其特征在于,所述制备方法至少包括以下步骤:以粒度为10~40mm的钒渣原料进行粉磨,筛分,得到未通过筛网的含铁物料I以及通过筛网的粉状物料;将所得粉状物料进行风选,得到精细钒渣A和粗渣;对所得粗渣进行精细筛分,得到精细钒渣B和含铁物料II。本发明综合采用了的粉磨、筛分、风选和精细筛分工艺,操作流程简单,生产周期短、效率高,能够最大限度的回收钒渣中的金属铁,降低精细钒渣中铁的含量,提高了精细钒渣的收率。

915

915

0

0

本发明涉及一种制备高纯氟钛酸钠的方法,所述方法为:向氟钛酸溶液中加入NaOH溶液,控制NaOH和溶液中硅的摩尔比为(1.1‑1.8):1,搅拌进行反应,反应完成后固液分离,得到氟钛酸净化液;向所得氟钛酸净化液中加入NaOH溶液,对混合溶液搅拌进行反应,反应完成后固液分离,得到氟钛酸钠。本发明通过上述方法制备得到了硅含量<0.03%,铁含量<0.01%,铬、锰等主要杂质含量均<0.002%,纯度≥99.5%的高纯氟钛酸钠产品,产品指标稳定性好,可满足下游金属钛或钛合金生产的原料需求。本发明同时简化了氟钛酸钠的制备流程,降低了工艺实施难度,提高了产业化适用度,具有良好的应用前景。

958

958

0

0

本发明公开了一种超纯五氧化二钒的制备方法,其采用下述工艺步骤:先进行预除杂,将含钒溶液中的磷和硅转移至固相除去,再进行钙化沉钒,将液相中的钒转移至钒酸钙相,将铬、锰、钾、钠等杂质留于液相除去,再将钒酸钙中的钒经碳酸氢铵和/或碳酸铵转溶至液相,将钙、磷、硅、铁和镁留于固相除去,再经过铵型阳离子交换系统,将液相残余的微量阳离子置换为铵离子,实现深度净化,再经冷却沉钒和脱氨煅烧得到五氧化二钒。本发明工艺路线简单、药剂消耗量少,且能稳定得到纯度在99.95%以上的五氧化二钒,铁、铬、锰、硅、磷、钙、钠、镁、钾和铝等主要杂质含量均小于0.002%。

1269

1269

0

0

本发明涉及一种适用于全钒液流电池的高纯度钒氧化物制备方法,具体方法为:多钒酸铵加入去离子水、氢氧化钠,直至完全溶解,得到溶解液,溶解液中加入氧化钙、氢氧化钙或氢氧化钙浆料,至液相中钒元素浓度低于0.1g/L,得到钒酸钙;钒酸钙加入去离子水,碳酸氢铵、消泡剂,至渣相中钒元素含量低于1%,加入除硅剂,过滤洗涤,得到碳酸钙及净化液;净化液中通入高纯氨气,调节溶液pH=9,冷却结晶,至溶液钒元素浓度低于2g/L,过滤,得高纯偏钒酸铵晶体,焙烧得纯度≥99.5%的五氧化二钒。本发明得到的五氧化二钒中杂质铁、铬、锰元素的含量均低于0.005%,无废气,废液,废渣排放,符合绿色环保要求,适用于工业规模生产。

1196

1196

0

0

本发明公开了一种稠厚器,包括外壳、固液分离机构和输出机构,所述输出机构位于所述固液分离机构的第一出料口的下方,所述输出机构包括螺杆和沿所述螺杆外周螺旋设置的叶片,所述第一出料口与所述输出机构的进料口连接;所述固液分离机构与所述输出机构均位于所述外壳内,所述外壳底部还设置有第二出料口。本发明将固体晶粒以螺旋的方式输送到第二出料口,可有效疏通第一出料口,解决了堵料的问题,防止因晶体在第一出料口堆积,导致下筒体内晶体过多压损其他元件,并及时将晶体输送至第二出料口,从而减少晶体在下筒体内结壁现象的发生。

1031

1031

0

0

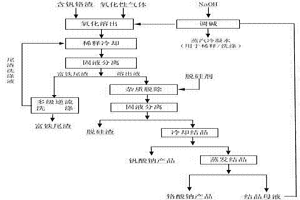

本发明公开了一种从含钒铬渣中回收钒铬的方法该方法采用下述工艺步骤:(1)反应:含钒铬渣在质量浓度为10%~60%的NaOH溶液中与氧化性气体进行加热氧化反应,得到反应浆料;(2)稀释:用稀释剂将反应浆料稀释至浆料的氢氧化钠浓度为100~350g/L,得到混合浆料;(3)过滤分离:将混合浆料在80~130℃进行过滤分离,得到富铁尾渣和溶出液;(4)除杂:将溶出液加入脱硅剂进行除杂;然后固液分离,得到除杂后液和含硅渣;(5)钒酸钠结晶:将除杂后液冷却结晶,即得到钒酸钠和结晶后液;(6)铬酸钠结晶:所述的结晶后液蒸发、结晶,得到铬酸钠。本方法钒铬浸出率可达99%,终渣中含钒铬量小于0.1wt%,具有尾渣中含钒铬量低,钒铬提取效率高的特点。

1165

1165

0

0

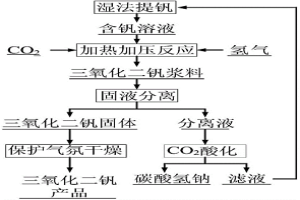

本发明涉及一种由含钒溶液制备三氧化二钒的方法,所述方法为:向含钒溶液中通入CO2和H2,在加热加压的条件下反应,反应完成后固液分离,得到三氧化二钒固体和分离液。本发明方法采用CO2和H2复合气体与含钒溶液反应,解决了钒酸盐氢气还原过程中生成氢氧化钠而造成还原反应难以进行的技术难题;提高了钒酸盐的还原效率,得到了纯度大于99%的三氧化二钒产品;同时有效避免氨氮废水的产生,实现了水资源的循环利用,达到了废水零排放的目的。本发明具有工艺流程短、生产高效、产品高端、环境友好、成本低等特点,适用于工业化推广。

1021

1021

0

0

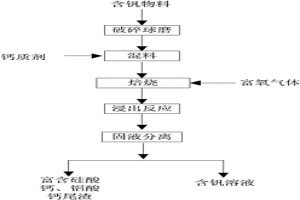

本发明提供了一种降低含钒物料浸出液中杂质含量的方法,所述方法包括以下步骤:(1)将含钒物料与钙质剂混合配料后在氧气的体积浓度为85~95%的含氧气氛下进行焙烧,得到熟料;(2)将步骤(1)得到的熟料在碱性条件下浸出,然后固液分离得到钒液和无钠浸出尾渣。本发明所述方法将含钒物料与改质剂混合后进行低钙富氧焙烧后在弱碱性条件下进行浸出,可以避免硅铝元素进入浸出液,从而得到低杂质含量的偏钒酸铵溶液,所述溶液通过结晶过滤可制备出高纯的偏钒酸铵产品;并且,该方法具有钒回收率高,浸液杂质含量少,工艺成本低,流程短以及过程清洁等优点。

中冶有色为您提供最新的河北承德有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!