全部

1161

1161

0

0

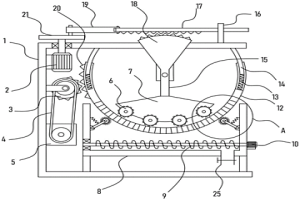

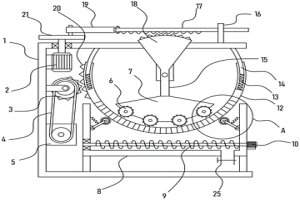

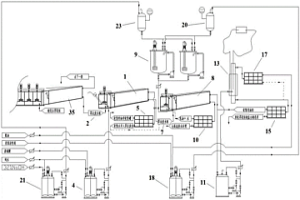

本实用新型公开了一种用于粉末冶金的磨粉装置,涉及研磨装置技术领域,包括支撑架,支撑架上固定有收集槽,转动弧槽内转动安装有转动杆,转动杆上固定有用于对金属颗粒研磨的研磨机构,所述转动弧槽底部均匀开设有若干个筛分孔,本实用新型通过设置的转动块随着转动杆的摆动而摆动,使得转动块底部设置的研磨转辊在转动弧槽内底部来回转动,使得转动弧槽内的金属颗粒得到反复的研磨破碎,而设置的驱动机构带动转动弧槽顺、逆时针旋转,使得转动弧槽与研磨机构的相对位移大大增加,加快了金属颗粒的研磨效率,设置的毛刷辊能对筛分孔进行清理疏通,确保了充分研磨细化的金属颗粒快速下落到收集槽内部,提升了金属颗粒的研磨效率。

804

804

0

0

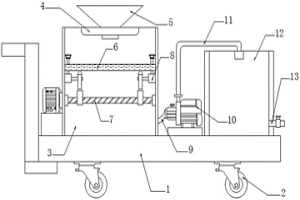

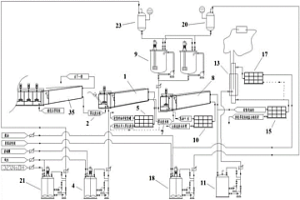

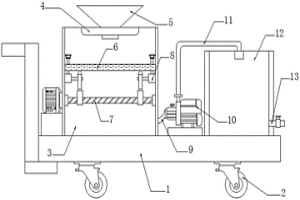

本实用新型公开了一种冶金污水处理用过滤装置,包括推动架,所述推动架的底端对称设有移动轮,且所述推动架的顶端固定连接过滤箱,所述过滤箱的顶端固定连通进水口,所述进水口的内壁卡合连接下水斗,所述下水斗的下方设有位于过滤箱内腔的过滤板,所述过滤板的一侧设有驱动装置,所述驱动装置与过滤板的连接处对称设有抖动装置,所述抖动装置的下方设有固定连通过滤箱一侧的出水管,所述出水管的一端固定连通水泵,启动电机带动传动杆转动,同时带动凸轮转动抵接顶板顶起过滤板,延滑杆上下移动于固定座,从而完成过滤板的抖动,便于对冶金污水中的固态颗粒进行抖动过滤,避免堵塞过滤孔,影响过滤效率。

1052

1052

0

0

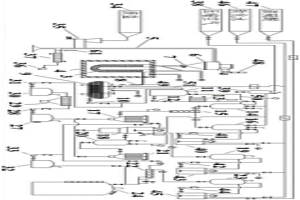

本实用新型给出了一种废硫酸钠处理纯化用一次精制装置,包括U型熔盐炉,第一管道混合器,第一管道混合器的输入端还与絮凝剂高位罐相连;沉淀罐,沉淀罐的进料端还与碳酸钠溶液高位罐相连;第二管道混合器,第二管道混合器的输入端还与稀硫酸溶液高位罐相连,第二管道混合器的输出端与一次精制盐水储罐相连。本实用新型由于采用U型熔盐炉设计,整个容器高温部分甚至不用任何阀门就可控制物料的连续进、出及设备起、停,为自动化设计奠定了基础。本实用新型由于是在熔融状态下处理废硫酸钠中的有机物,此时的有机物在缺氧状态完全碳化,能挥发的在尾气系统加冷却可以捕集不会对大气产生污染。

951

951

0

0

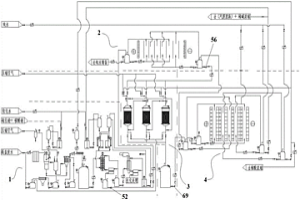

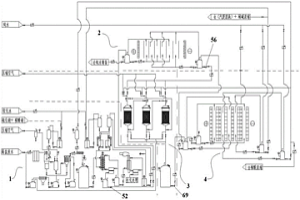

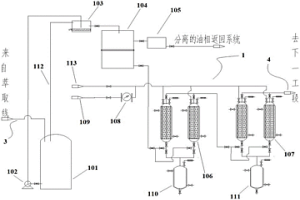

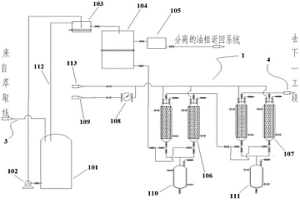

本实用新型公开了一种含硫酸钠高盐废水资源化利用系统,该系统包括沉淀酸化萃取分离装置、浓缩装置、离子交换装置和酸碱制备装置;沉淀酸化萃取分离装置包括沉淀釜、精密过滤器、管道混合器、液膜萃取分离塔、第一油水分离器、萃后盐水暂存罐、旋流高压脉冲静电破乳器和第二油水分离器;浓缩装置包括均相膜电渗析器;离子交换装置包括多级串联的离子交换树酯塔;酸碱制备装置包括双极膜电渗析器。本实用新型的系统处理的硫酸钠水溶液除钠离子、钾离子、氯离子、铵离子、锂离子以外的对膜有害的阳离子可降至1ppm以下。

1123

1123

0

0

本发明提供了一种废硫酸钠处理纯化系统,包括一次精制装置和二次精制装置;一次精制装置包括U型熔盐炉,第一管道混合器,第一管道混合器的输入端还与絮凝剂高位罐相连,沉淀罐,沉淀罐的进料端还与碳酸钠溶液高位罐相连,第二管道混合器,第二管道混合器的输入端还与稀硫酸溶液高位罐相连,第二管道混合器的输出端与一次精制盐水储罐相连;二次精制装置包括多个相互可连通且独立设置的树酯交换塔,每个树酯交换塔底部的出液端均与纯化硫酸钠溶液管道独立相连。本发明的系统获得的硫酸钠处理产品纯度高,能够满足双极膜电渗析对硫酸钠质量要求、能够在后续实现全过程自动化,并且能够降低能耗和成本。

898

898

0

0

本发明提供了一种废硫酸钠处理纯化工艺,包括:步骤S11,将待处理废硫酸钠经过热风干燥后进行熔盐处理;步骤S12,将经过步骤S11熔盐处理后的熔融状盐加入水中冷却形成粗盐水,向粗盐水中加入絮凝剂,然后进行一次过滤,得到一次滤液;步骤S13,向步骤S12得到的一次滤液中加入碳酸钠溶液在沉淀罐中进行沉淀,然后进行二次过滤,得到二次滤液;步骤S14,向步骤S13得到的二次滤液中加入稀硫酸溶液进行中和,得到一次精制后的硫酸钠水溶液。本发明的工艺处理的硫酸钠水溶液除钠离子、钾离子、氯离子以外的对双极膜电渗析膜有害的阳离子可降至1ppm以下,阴离子磷酸根离子、硅酸根离子及其它不溶的无机物可降至1ppm以下,经处理的盐水中有机物未检出。

1087

1087

0

0

本发明提供了一种含硫酸钠高盐废水资源化利用工艺,包括:步骤S1,基于沉淀酸化萃取分离装置的工艺;步骤S2,基于浓缩装置的工艺;步骤S3,基于离子交换装置的工艺;步骤S4,基于酸碱制备装置的工艺。本发明的工艺处理的硫酸钠水溶液除钠离子、钾离子、氯离子、铵离子、锂离子以外的对膜有害的阳离子可降至1ppm以下。本发明由于采用了乳化液膜萃取分离技术、透滤式超亲水疏油膜油‑水分离技术,使废水中的有机物显著降低,TOC低于1mg/L,高盐废水中TOC取除率高达99.5%以上。本发明由于采用了超亲水疏油均相膜电渗析浓缩技术,通过离子电推动分离进一步截留了盐水中残存的有机物,最终使盐水TOC低于0.1mg/L,盐水中硅类旋浮物低于1mg/L。

1165

1165

0

0

一种超细氧化钨的生产方法,涉及一种采用湿法冶金制取超细粉末的方法。其特征在于生产过程是以采用钨酸铵溶液为原料,将钨酸铵溶液加入热到的硝酸溶液中,搅拌得到黄色钨酸沉淀,经过滤沉淀、烘干、焙烧、气流粉碎得到超细氧化钨。发明的方法原料廉价、易得,生产工艺、设备简单,生产成本低,产率高,产品粒度小,纯度高。

980

980

0

0

一种仲钨酸铵结晶方法,涉及一种采用湿法冶金方法生产钨酸铵的方法;其特征在于其结晶过程是将钨酸铵溶液蒸发浓缩至有微小晶粒出现时,在钨酸铵溶液加入仲钨酸铵晶种,溶液温度90~95℃下恒温结晶20~40min后,再加热至沸腾,然后滴加稀氨水调节钨酸铵溶液pH值8.0~8.5,蒸发至母液密度为1.08~1.10g/cm3时,放料,过滤,再经稀氨水、去离子水洗涤,烘干,得到大颗粒、分布均匀的仲钨酸铵晶体。本发明的方法,通过稀氨水消除细晶、加入晶种、控制蒸发速度等手段有效控制仲钨酸铵结晶,生产出的仲钨酸铵结晶均匀、光滑、颗粒粗大,粒度可控;工艺简单易行。

1208

1208

0

0

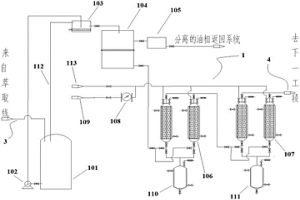

本实用新型公开了一种湿法冶金萃取分离系统废水相流失有机相在线回收系统,包括萃取废水酸化分离槽,萃取废水酸化分离槽中包括酸化室和第一分离室,所述的酸化室的一个进料口与第一萃余废水相管道相连,所述的第一分离室的水相出料口通过所述的第二萃余废水相管道与乳状液膜萃取槽相连;所述的乳状液膜萃取槽包括混合室和第二分离室,所述的第二分离室的乳油相出料口与萃后乳油暂存罐的进料口相连,萃后乳油暂存罐出料口通过泵与旋流高压脉冲静电破乳器的进料口相连。本实用新型既回收了萃取剂,又避免了其它方法频繁更换吸附材料、操作繁锁、成本高、投资大的弊端,仅需在已有萃取线增加少量设备就可实现。

1108

1108

0

0

本实用新型公开了一种湿法冶金氧压浸出高硫渣回收硫的装置,萃取罐顶部的二氧化碳进口阀与液态二氧化碳存储罐的出液口相连;萃取罐顶部的萃取相出口阀通过管道依次与接收分离罐和缓冲罐相连,缓冲罐通过压缩机与液态二氧化碳储存罐的进液口相连;二氧化碳进口阀通过管道伸入至萃取罐内的高硫渣内部,萃取相出口阀通过管道与位于萃取罐内的高硫渣上方的第一精密过滤器相连。本实用新型将氧压浸出高硫渣通过超临界二氧化碳萃取工艺达到高效、环保的目的,既高质量的回收了高硫渣的有价单质硫,又使浸出渣减量,为进一步回收渣中有价稀贵元素奠定了基础。

1199

1199

0

0

本发明提供了一种湿法冶金氧压浸出高硫渣回收硫的工艺,高硫渣送入萃取罐,向萃取罐中通入液态二氧化碳,液态二氧化碳在萃取罐中调节至超临界状态,采用二氧化碳超临界萃取的方法脱除高硫渣中的单质硫;萃取完成后的萃取相从萃取罐进入接收分离罐和缓冲罐,萃取相中的二氧化碳在接收分离罐和缓冲罐中调节至非超临界状态,经过接收分离罐和缓冲罐分离后的非超临界状态的二氧化碳以气态形式从缓冲罐顶部排出,再通过压缩机压缩成液态后进入液态二氧化碳储存罐中储存;本发明将氧压浸出高硫渣通过超临界二氧化碳萃取工艺达到高效、环保的目的,既高质量的回收了高硫渣的有价单质硫,又使浸出渣减量,为进一步回收渣中有价稀贵元素奠定了基础。

941

941

0

0

本发明公开了一种镍钴湿法冶金中废水处理方法,包括以下步骤:步骤一:沉镍钴;步骤二:沉镁;步骤三:加压溶气气浮;步骤四:吸附;步骤五:高级氧化;步骤六:MVR蒸馏;本发明的方法先沉淀钴镍镁,避免了对后续吸附剂、产品硫酸钠的污染,废水中的镍钴、油、镁、硫酸钠实现了资源化利用。本发明的方法生产出的硫酸钠达到GB/T6009‑2014《工业无水硫酸钠》中Ⅱ类一等品要求,废水经处理后实现了零排放,蒸出的蒸馏水返回车间循环利用。

841

841

0

0

本发明提供了一种湿法冶金萃取分离系统废水相流失有机相在线回收工艺,包括辅料准备工艺和乳状液膜连续萃取工艺,其中,乳状液膜连续萃取工艺为:步骤201,在酸化室进行酸化;步骤202,进入第一分离室中进行分离,油相进入油相澄清槽进行澄清;步骤203,在混合室中进行混合;步骤204,进入第二分离室中进行分离,萃后乳油相进入萃后乳油暂存罐;步骤205,萃后乳油进入旋流高压脉冲静电破乳器中进行破乳,破乳后的水相进入萃后稀碱澄清槽进行澄清;步骤206,破乳后的油相进入破乳后液膜油澄清槽进行澄清。本发明既回收了萃取剂,又避免了其它方法频繁更换吸附材料、操作繁锁、成本高、投资大的弊端,仅需在已有萃取线增加少量设备就可实现。

1006

1006

0

0

本实用新型公开了一种湿法冶金萃取分离系统流失有机相在线回收装置,包括产品水相或废水相中流失有机相回收子装置和酸雾废气中流失有机相回收子装置;其中,所述的纤维球吸附塔和活性炭吸附塔的上端进口分别与带有流量计的液态二氧化碳管道相连;所述的纤维球吸附塔和活性炭吸附塔的底阀与有机物回收罐相连。本实用新型在湿法冶金萃取分离系统主要的有机相流失环节都采用了在线回收工艺,不仅保证了产品的纯度、去除了水污染和大气污染,回收了萃取剂,避免了频繁更换吸附材料,使生产过程更加稳定环保,显著提高了生产效率。本实用新型由于采用了超临界二氧化碳萃取技术,所回收的有机物没有发生化学变化完全可以返回系统再用。

844

844

0

0

本发明提供了一种湿法冶金萃取分离系统流失有机相在线回收工艺,该工艺包括产品水相中流失有机相回收工艺、废水相中流失有机相回收工艺和/或酸雾废气中流失有机相回收工艺;水相进入纤维球吸附塔和活性炭吸附塔中吸附水相中的有机物,吸附完成后需要再生时,采用二氧化碳超临界萃取再生纤维球和活性炭并回收吸附的有机物。本发明在湿法冶金萃取分离系统主要的有机相流失环节都采用了在线回收工艺,不仅保证了产品的纯度、去除了水污染和大气污染,回收了萃取剂,避免了频繁更换吸附材料,使生产过程更加稳定环保,显著提高了生产效率。本发明由于采用了超临界二氧化碳萃取技术,所回收的有机物没有发生化学变化完全可以返回系统再用。

1291

1291

0

0

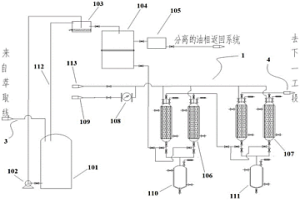

本实用新型涉及冶金搅拌技术领域,具体涉及一种高效的冶金物料搅拌装置,包括底板、侧板、顶板和驱动电机,底板两端设有侧板,侧板顶部设有顶板,顶板顶部右侧安装有驱动电机,驱动电机的输出轴贯穿顶板且输出轴从上至下依次设有第一皮带轮和曲柄,第一皮带轮通过第一皮带转动连接有第二皮带轮,第二皮带轮设置在第一转轴上部,本实用新型提供了一种高效的冶金物料搅拌装置,通过螺旋叶片与移动板的配合使用,从而提高了对冶金物料的搅拌效率和搅拌效果,提高了浇注的质量;通过两组螺旋叶片之间带动冶金物料进行转动的方向相反,加速了冶金物料的混合充分程度;通过螺旋叶片与搅拌箱转动之间的配合使用,提高了搅拌混合的效率。

1430

1430

0

0

本实用新型公开了一种湿法冶金萃取分离系统流失有机相在线回收装置,包括产品水相或废水相中流失有机相回收子装置和酸雾废气中流失有机相回收子装置;其中,所述的纤维球吸附塔和活性炭吸附塔的上端进口分别与带有流量计的液态二氧化碳管道相连;所述的纤维球吸附塔和活性炭吸附塔的底阀与有机物回收罐相连。本实用新型在湿法冶金萃取分离系统主要的有机相流失环节都采用了在线回收工艺,不仅保证了产品的纯度、去除了水污染和大气污染,回收了萃取剂,避免了频繁更换吸附材料,使生产过程更加稳定环保,显著提高了生产效率。本实用新型由于采用了超临界二氧化碳萃取技术,所回收的有机物没有发生化学变化完全可以返回系统再用。

1266

1266

0

0

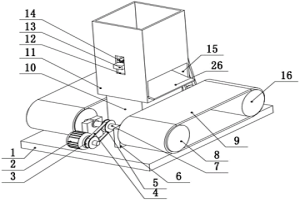

本实用新型涉及冶金技术领域,公开了冶金物料输送装置,包括底板,底板的上表面左侧设有第一轴承座,第一轴承座的上端转动连接主动轴,主动轴的前后两侧设有主动辊,主动辊连接传送带的左侧,传送带的右侧连接从动辊,从动辊固定连接从动轴的前后两端,从动轴转动连接第二轴承座的上部,第二轴承座的下部固定连接底板的上表面右侧,所述底板的上表面中部设有支撑座,支撑座的上端设有分离箱,分离箱的左右两侧设有滑槽,滑槽滑动连接滑动杆,滑动杆的上部设有筛板,筛板的正面端部转动连接分离箱的中部,滑动杆的下部设有引流板。本实用新型适用于冶金物料输送装置,通过筛板对于不同颗粒大小的原料进行筛分。

1199

1199

0

0

本实用新型公开了一种湿法冶金萃取分离系统废水相流失有机相在线回收系统,包括萃取废水酸化分离槽,萃取废水酸化分离槽中包括酸化室和第一分离室,所述的酸化室的一个进料口与第一萃余废水相管道相连,所述的第一分离室的水相出料口通过所述的第二萃余废水相管道与乳状液膜萃取槽相连;所述的乳状液膜萃取槽包括混合室和第二分离室,所述的第二分离室的乳油相出料口与萃后乳油暂存罐的进料口相连,萃后乳油暂存罐出料口通过泵与旋流高压脉冲静电破乳器的进料口相连。本实用新型既回收了萃取剂,又避免了其它方法频繁更换吸附材料、操作繁锁、成本高、投资大的弊端,仅需在已有萃取线增加少量设备就可实现。

1135

1135

0

0

本实用新型公开了一种用于粉末冶金的磨粉装置,涉及研磨装置技术领域,包括支撑架,支撑架上固定有收集槽,转动弧槽内转动安装有转动杆,转动杆上固定有用于对金属颗粒研磨的研磨机构,所述转动弧槽底部均匀开设有若干个筛分孔,本实用新型通过设置的转动块随着转动杆的摆动而摆动,使得转动块底部设置的研磨转辊在转动弧槽内底部来回转动,使得转动弧槽内的金属颗粒得到反复的研磨破碎,而设置的驱动机构带动转动弧槽顺、逆时针旋转,使得转动弧槽与研磨机构的相对位移大大增加,加快了金属颗粒的研磨效率,设置的毛刷辊能对筛分孔进行清理疏通,确保了充分研磨细化的金属颗粒快速下落到收集槽内部,提升了金属颗粒的研磨效率。

828

828

0

0

本实用新型公开了一种冶金污水处理用过滤装置,包括推动架,所述推动架的底端对称设有移动轮,且所述推动架的顶端固定连接过滤箱,所述过滤箱的顶端固定连通进水口,所述进水口的内壁卡合连接下水斗,所述下水斗的下方设有位于过滤箱内腔的过滤板,所述过滤板的一侧设有驱动装置,所述驱动装置与过滤板的连接处对称设有抖动装置,所述抖动装置的下方设有固定连通过滤箱一侧的出水管,所述出水管的一端固定连通水泵,启动电机带动传动杆转动,同时带动凸轮转动抵接顶板顶起过滤板,延滑杆上下移动于固定座,从而完成过滤板的抖动,便于对冶金污水中的固态颗粒进行抖动过滤,避免堵塞过滤孔,影响过滤效率。

1052

1052

0

0

本发明提供了一种湿法冶金萃取分离系统废水相流失有机相在线回收工艺,包括辅料准备工艺和乳状液膜连续萃取工艺,其中,乳状液膜连续萃取工艺为:步骤201,在酸化室进行酸化;步骤202,进入第一分离室中进行分离,油相进入油相澄清槽进行澄清;步骤203,在混合室中进行混合;步骤204,进入第二分离室中进行分离,萃后乳油相进入萃后乳油暂存罐;步骤205,萃后乳油进入旋流高压脉冲静电破乳器中进行破乳,破乳后的水相进入萃后稀碱澄清槽进行澄清;步骤206,破乳后的油相进入破乳后液膜油澄清槽进行澄清。本发明既回收了萃取剂,又避免了其它方法频繁更换吸附材料、操作繁锁、成本高、投资大的弊端,仅需在已有萃取线增加少量设备就可实现。

881

881

0

0

本发明提供了一种湿法冶金萃取分离系统流失有机相在线回收工艺,该工艺包括产品水相中流失有机相回收工艺、废水相中流失有机相回收工艺和/或酸雾废气中流失有机相回收工艺;水相进入纤维球吸附塔和活性炭吸附塔中吸附水相中的有机物,吸附完成后需要再生时,采用二氧化碳超临界萃取再生纤维球和活性炭并回收吸附的有机物。本发明在湿法冶金萃取分离系统主要的有机相流失环节都采用了在线回收工艺,不仅保证了产品的纯度、去除了水污染和大气污染,回收了萃取剂,避免了频繁更换吸附材料,使生产过程更加稳定环保,显著提高了生产效率。本发明由于采用了超临界二氧化碳萃取技术,所回收的有机物没有发生化学变化完全可以返回系统再用。

849

849

0

0

一种超细氧化钨的生产方法,涉及一种采用湿法冶金制取超细粉末的方法。其特征在于生产过程是以采用钨酸铵溶液为原料,将钨酸铵溶液加入热到的硝酸溶液中,搅拌得到黄色钨酸沉淀,经过滤沉淀、烘干、焙烧、气流粉碎得到超细氧化钨。发明的方法原料廉价、易得,生产工艺、设备简单,生产成本低,产率高,产品粒度小,纯度高。

1413

1413

0

0

本发明公开了一种超低密陶粒支撑剂及其制备方法,以质量百分比计,其原料包含30%~50%的焦宝石,20%~30%的烧滑石,10%~20%的红胶泥,10%~30%的铝矾土矿。本发明提供的原料组成配比和制备方法,解决了陶粒支撑剂在超低体积密度难以保持较高强度的技术问题。具体地,本发明提供的超低密陶粒支撑剂体积密度可低至1.40g/cm3,69MPa下破碎率低于8%,且具有高温抗腐蚀的能力。综上,本发明所提供的陶粒支撑剂能降低油田开采成本,并且使油田增产,特别适合于高腐蚀环境的石油开采。

1072

1072

0

0

一种娃娃鱼饮品及其制备方法,将娃娃鱼分割肉经粉碎、加水过胶体磨粗磨,得到粗磨肉;将乳粉、结晶果糖、白砂糖、麦芽糊精混合,或将乳粉、安赛蜜、阿斯巴甜、麦芽糊精混合后加水溶解,然后与粗磨肉混合制成粗产品液;向粗产品液中补加水再次通过胶体磨细磨、均质、灭菌,得到娃娃鱼饮品。本产品利用人工养殖的富含氨基酸和不饱和脂肪酸的鲜活娃娃鱼为原料,可最大限度地保留娃娃鱼饮品的营养成分,制备过程经过两次胶体研磨、高压均质,制得的娃娃鱼即食饮品口感顺滑细腻,具特有的鱼腥味而无其他异味,且室温下放置24个月产品未发生变质现象,具有补充多种氨基酸和矿物质、预防心血管类疾病、延缓衰老、增强免疫力的功效。

931

931

0

0

本实用新型涉及陶粒砂制作技术领域,特别涉及一种陶粒砂小样试制系统,通过破碎设备将陶粒砂所需的矿料进行破碎后传送给粗磨设备进行粗磨,随后将粗磨物料传送给细磨设备,细磨设备将打磨的细磨物料输送给混粉设备,根据需要添加其余的配料与细磨物料进行均匀混合得到陶粒砂的制备原料,随后将制备原料投入造粒设备中进行造粒得到陶粒砂粒,最后再将陶粒砂粒进行煅烧得到陶粒砂,完成陶粒砂小样的试制,可以根据配比比例、原料选择以及煅烧参数的改变得到不同性能的陶粒砂小样用于性能评估,陶粒砂小样的试制可以自动完成降低操作人员的工作强度,同时能够在试验场地完成陶粒砂小样的试制,成本低也不会对资源造成浪费。

中冶有色为您提供最新的陕西渭南有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!