全部

741

741

0

0

本发明涉及高性能减震器,具体涉及粉末冶金高性能减震器及其制备工艺,属于粉末冶金技术领域。减震器包括减震器本体和本体表面的保护层,减震器本体由如下成分及其质量百分比的铝合金组成:Zr:0.06‑0.12%、C:0.04‑0.08%、Si:0.2‑0.3%、Cd:0.08‑0.14%、Cr:0.05‑0.09%、RE:0.03‑0.05%、余量为Al和杂质。原材料中加入锆并配合稀土元素,是强有力的脱氧和脱氮成分,是除去氧、氮、硫、磷的净化剂,在铝合金中改善铝的低温韧性。保护层不仅能保护本体不受外界侵蚀,且能转变本体表层合金相组成,增强其综合性能,延长使用寿命。而高速高冷的气体流射入合金液中,将合金液破碎成极细颗粒的液流,利用温度的差异,使得液流急冷后形成微粒,无需经机械进行磨制处理即可进行粉末冶金工艺。

785

785

0

0

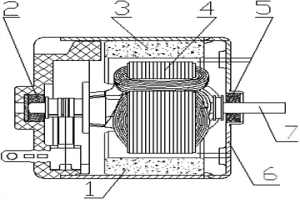

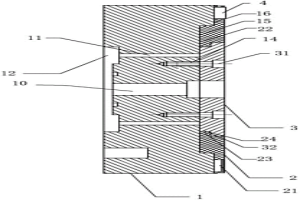

本实用新型公开了一种改善噪音的微型永磁直流电机,包括外壳,外壳中安装有N极永磁体磁瓦、后盖粉末冶金含油轴承、S极永磁体磁瓦、电机转子部件、定子粉末冶金含油轴承,所述外壳内部上下两侧分别安装有N极永磁体磁瓦和S极永磁体磁瓦,外壳内部安装有转轴,转轴一端固定在后盖粉末冶金含油轴承上,转轴另一端固定在定子粉末冶金含油轴承上,所述电机转子部件固定在转轴上。本实用新型为不均匀气隙磁场,彻底解决了电机长时间存储和电机运转后轴承孔磨损增大导致轴与轴承配合间隙增大而引起的油膜不能形成原因而引起的电机异常噪音的难题。

867

867

0

0

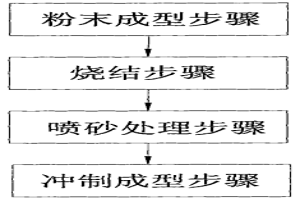

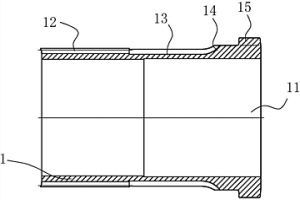

本发明公开了旋梭内梭底部支撑结构的制造工艺,包括粉末成型步骤、烧结步骤和喷砂处理步骤,在粉末成型步骤中,将铁基合金粉末使用冶金粉末成型方法压制作旋梭内梭坯件;在旋梭内梭坯件的底部制有条状板,在条状板的两侧与旋梭内梭坯件侧壁之间分别制有支撑板;将该旋梭内梭坯件进行烧结步骤和喷砂处理步骤后进行冲制成型步骤,冲制成型步骤中用冲压方式将底部的支撑板与旋梭内梭冲制分离。该旋梭内梭底部支撑结构的制造工艺,通过粉末冶金工艺制造旋梭内梭,预先制有支撑板结构,保证了产品在烧结成型中不会产生变形,这样烧结后产品硬度高、强度大、质地更均匀。

1050

1050

0

0

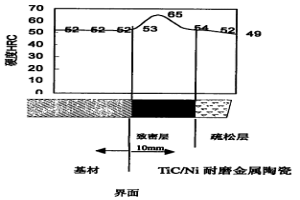

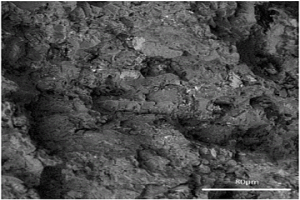

本发明公开了一种金属/金属陶瓷复合材料及其制造方法与应用,其是在低合金钢基材上复合金属陶瓷而成,其特征在于所述金属陶瓷为金属基碳化钛,其包括粘结相金属和分散在粘结相金属中的硬质颗粒相碳化钛;所述低合金钢与金属陶瓷之间为冶金结合,结合界面处的粘结相金属与所述低合金钢之间存在扩散互溶区,扩散互溶区内存在硬质颗粒相的梯度过渡层;所述的粘结相金属选自铁、钴、镍中至少一种,所述的碳化钛由自蔓延高温合成反应体系中的钛和碳在浇铸所述低合金钢时所引发的自蔓延高温合成反应生成;所述的自蔓延高温合成反应体系以质量百分比计其组成为:35~45%粘结相金属,44~52%钛TI,11~13%碳C。金属陶瓷与基材之间的结合为冶金结合,结合强度高,因此本发明的金属/金属陶瓷复合材料既具有优良的耐磨性又具有抗冲击的能力,特别适合用于制造挖掘机的铲齿等。

1000

1000

0

0

本发明公开了一种减震器活塞及其制备方法,属于粉末冶金技术领域。减震器活塞原料成分及百分含量为:锡青铜粉36%‑45%、碳粉0.5%‑1.3%、硫化锰0.5%‑1.0%、二氧化铈0.2%‑0.3%、碳化硼3%‑6%、余量为铁粉。该原料配比中锡青铜粉与铁粉的比例接近1:1,为铁铜基粉末冶金,具备铁基粉末冶金与铜基粉末冶金的优点,同时加入碳化硼增加产品摩擦系数,加入二氧化铈细化晶粒,提高材料的压溃强度、硬度、减摩和耐磨性。最后经一次烧结成型并进行表面处理获得成品。

1157

1157

0

0

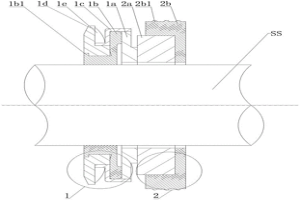

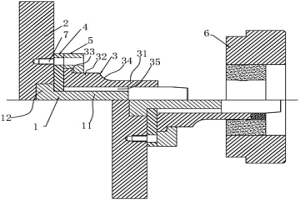

本实用新型公开的一种油泵机械密封装置,包括有动组件和静组件;动组件包括有均为环状结构的动环、波纹管、冲压件、粉末冶金底座和单片波形弹簧;动环活动套设于泵轴周壁上且一端与静组件抵接;波纹管固定套设于泵轴周壁上,波纹管靠近静组件的一端沿径向向外扩张形成第一凸缘部;冲压件兜设于第一凸缘部和波纹管的外周上;粉末冶金底座固定套设在波纹管外周上,冲压件与粉末冶金底座沿轴向插接配合;粉末冶金底座远离静组件的一端向外扩张地形成第二凸缘部,单片波形弹簧设置于第二凸缘部与冲压件之间形成的间隙内。本申请有效地缩短了整体的轴向安装尺寸,可以方便地替换骨架油封,使用寿命得到延长。

1134

1134

0

0

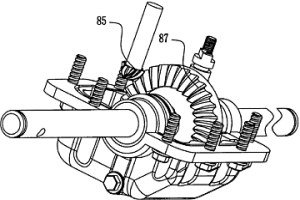

有几种方案虽说在几种机型上可用,但是,对某几种已经定型且投产的割草机,却不能安装,其原因是减速器的皮带轮轴和主后轴的距离在水平面的投影是一定的;而用直的粉末冶金伞齿,则其投影是接近零。如果要用直的粉末冶金伞齿轮变速箱,就需要改动大机壳;为了不变减速器的皮带轮轴和主后轴的在水平面的投影距离,也为了进一步优化二级齿轮用弧齿锥齿轮的啮合参数和几何系数,第八种方案亦称为草坪机用内锥套离合的奥利康摆线齿准双曲面齿轮减速箱就应运而生了。

1219

1219

0

0

本发明涉及一种铝或铝合金的活化烧结方法,本发明在铝或铝合金件成形前,预先配置了可与铝粉或铝合金粉表面的氧化膜发生活化反应的混合盐,并将该混合盐与铝粉或铝合金粉进行充分混合,在烧结时,560~620℃下,LiCl、KCl、K2ZrF6的均匀混合物熔化,与铝粉或铝合金粉颗粒表面的氧化物反应,使氧化膜发生膨胀、起皱、破裂直至整体松动,并受液相流动影响而剥离,从而有效破除了氧化膜,使铝颗粒的基体暴露在外,暴露的无氧化表面可增强物质传递,使粉末颗粒之间实现冶金结合,大大提高铝或铝合金的烧结性,改进烧结件的物理性能和机械性能;本发明的烧结方法工艺简单,所需均为一般的粉末冶金设备,具有普适性,利于推广和大规模生产。

1125

1125

0

0

本发明公开了一种结晶器铜管电镀铬的单质镍过渡层,所述单质镍过渡层位于结晶器铜管与电镀铬层之间,镀层厚度约3-4μm,该过渡层包括镍与铜管之间形成的镍铜冶金结合层、纯镍层以及镍与铬形成的镍铬冶金结合层三层结构;该过渡层通过电镀镀覆在结晶器铜管上,所述电镀采用的镀液成分为:氨基磺酸镍500-600g/L,硫酸镍25-35g/L,十二烷基硫酸钠55-65g/L;电镀工艺为:pH4-6,镀液温度约45-55℃,阴极电流密度4.5-6.5A/dm2,浸镀时间约10-20min。

1056

1056

0

0

一种粉末高速钢与结构钢双金属复合材料及其制造方法,其包括有结构钢材料层,其特征在于粉末高速钢烧结层和结构钢材料层通过放电等离子烧结方法连接成整体件;其制造方法,步骤依次为:原料选取;粉末冶金高速钢粉末制备;预成型;烧结。其实现了粉末高速钢与结构钢的复合,同时粉末高速钢的烧结及其与结构钢的复合为一次性完成,复合界面是冶金界面,界面两侧有元素扩散,界面结合强度在500~600MPa,界面结合强度高于砂型镶铸、复合铸造、传统烧结方法等制备的双金属复合材料,且节省能源、造价低廉、节约高速钢用量。

978

978

0

0

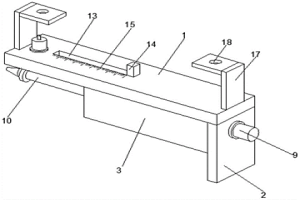

本实用新型提供的一种粉末成型机脱模机构,包括脱模座、铸模座及铸模体,所述脱模座顶端设有铸模座,所述铸模座顶端面设有铸模座面板,所述铸模座面板上设有六个铸模体,所述铸模体中央设有铸模腔,所述铸模腔底端设有活动柱,所述活动柱底端设有顶针板,所述顶针板底端设有底座,所述底座底端设有固定板,所述固定板底端设有铸模座底座。本实用新型在铸模体内壁设置内模腔及活动模座,配合压模装置及铸模体内壁将冶金粉末压铸成型后,将铸模体内部的冶金粉末成型件从铸模体内抵出,放置于专门的冶金件收集装置内,可配合脱模装置及压模装置快速对冶金粉末进行压制及脱模作业,提高冶金粉末的成型效率。

1136

1136

0

0

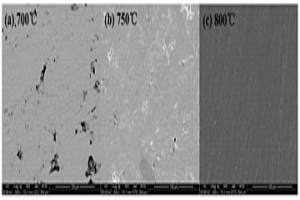

本发明提供了一种NiMnX(X=In、Ga、Sn,其中少量Ni元素可以由Co元素替代)合金靶材的制备方法。该方法将熔炼铸造法与粉末冶金法相结合,首先利用熔炼铸造法制备Ni-Mn-X合金锭,以提高合金密度,并且提高合金纯度,然后将合金锭研磨成合金粉,以提高合金的熔点,最后利用粉末冶金法制备NiMnX合金靶材。与现有技术中单纯采用熔炼铸造法或粉末冶金法制备NiMnX靶材的方法相比,本发明利用了这两种方法的优点,同时有效避免了这两种方法的不足,能够制得具有晶粒小、不易开裂、成分均匀、杂质含量低的高性能合金靶材。

1063

1063

0

0

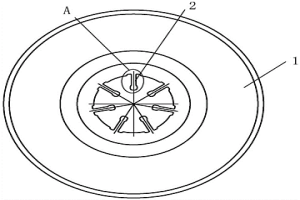

一种粉末冶金叶片转子类成形冲头一体式结构,包括阴模和冲头,其特征在于:所述阴模和冲头为一体结构,阴模的型腔内壁上沿圆周均匀间隔加工成形有若干冲头。取消了原有的7个易损的冲头,在阴模的型腔内壁上直接加工成型7个冲头,且将冲头长度缩短,较好地解决了叶片转子在成形时冲头易断裂、造成模具浪费的问题。本实用新型结构简单合理、加工方便、成型效果好,不仅减少了模具加工的费用,节约了成本,提高了模具的使用寿命,同时也提高了生产效率。

762

762

0

0

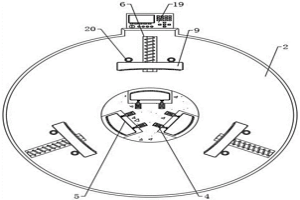

一种粉末冶金件端面致密化的工装结构,包括刀具底板、保持架和若干辊子,刀具底板为圆形板,刀具底板的中心开设有与设备联结部适配连接的中心孔,保持架通过保持架压板紧贴在刀具底板的正面、并与刀具底板同轴对中,保持架上沿圆周均匀间隔贯穿开设有供辊子安装的辊子槽,辊子直径大于辊子槽的高度,辊子设置在辊子槽内,工作时,辊子里端与刀具底板的正面紧贴,辊子外端与工件的表面相抵接触,且辊子随刀具底板的转动作公转及自转运动,使工件接触表面致密化。优点:结构简单,加工方便、成本低,切换方便,互换性强,致密化程度高,对配套设备要求低,且拆装方便、维护简单,适合于大规模产品的短周期生产及多种类零件生产的快速切换。

753

753

0

0

一种粉末冶金链轮类成形冲头齿形结构,包括冲头本体,其特征在于:所述冲头本体的外径齿轮处增设有与阴模型腔配合便于铁粉颗粒掉落、避免模具卡死的间隙,间隙为:齿顶配合间隙为0.025±0.005mm,齿廓配合间隙为0.04±0.005mm,齿根配合间隙为0.04±0.005mm。本实用新型结构简单合理、成形效果好,较好地解决了链轮类零件在成形时模具卡死的问题,减少了模具报废的发生,减少了材料和工时的浪费,同时提高了模具利用率和工作效率。

829

829

0

0

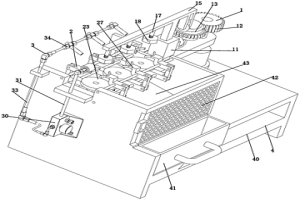

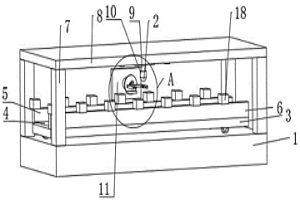

本发明提供了一种粉末冶金制品后处理加工系统,包括执行机构、夹持机构、喷覆机构和支撑机构,所述的执行机构安装在支撑机构上,位于所述执行机构的正下方设置有夹持机构,所述的夹持机构通过活动连接方式安装在支撑机构上,位于所述支撑机构的侧壁位置安装有喷覆机构;本发明解决了现有的处理方法是通过人工利用工具将六个角边分次清除铸造组织,这种方法纯粹依靠人力,工作效率低、清除表面质量差,劳动强度高,并且不能同时六个角边进行清除作业,难以保证角边相互间的垂直度,不能保证其使用质量。

1074

1074

0

0

本发明涉及电触头材料制造技术领域,尤其涉及一种粉末冶金法银氧化镉电触头材料及其制作工艺,各组分质量分数为银(Ag):85‑75%,氧化镉(CdO):15‑23%,钨酸银(Ag2WO4):0.5‑2%,钼酸银(Ag2MoO4):0.5‑2%,氧化镁(MgO):0.01‑0.05%,氧化铍(BeO):0.05‑0.5%;银粉末与氧化镉粉末机械混合后,添加钨酸银粉末,钼酸银粉末,氧化镁粉末,氧化铍粉末后再进行球磨,煅烧,造粒,压制,烧结,复压后,从而制成银氧化镉电触头材料,本发明所制得的银氧化镉电触头材料的氧化物颗粒可适合于大电流重负载的场合使用,满足大电流重负载条件下的电器通断试验,且反复接通下,粘接次数少,导电度更好,解决了内氧化法银氧化镉电触头材料在大电流重负载条件下电气性能不佳的现象。

986

986

0

0

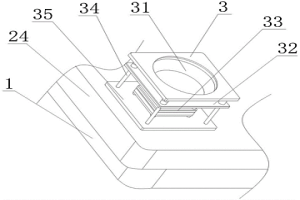

本实用新型涉及视觉检测技术领域,且公开了一种粉末冶金连杆成品视觉检测装置,包括检测台和视觉检测器,所述检测台上安装有电动滑台,所述电动滑台上安装有定位板,所述定位板上安装有第一限位板和第二限位板;所述检测台上安装有立柱,所述立柱上安装有顶梁,所述顶梁上安装有第一电动推杆,所述第一电动推杆活塞杆的一端安装有第一支撑座,所述视觉检测器安装在第一支撑座上。本实用新型具备通过电动滑台、视觉检测器、翻转组件和标志点的配合,实现对连杆成品持续性视觉检测的同时,方便对连杆成品多角度视觉检测,提高了检测效率。

1415

1415

0

0

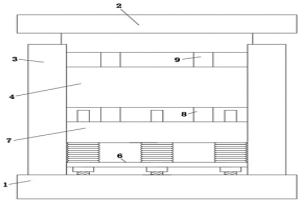

本实用新型公开了一种带有浮动机构的粉末冶金模具,涉及模具技术领域。包括底模和上模,所述底模的上表面靠近左右两侧固定安装有外模,所述外模之间靠近上侧设置有内模,所述内模上开设有模孔,所述底模的上表面与内模相对应位置通过浮动机构安装有移动块,所述移动块的上表面与模孔相对应设置有下冲头,且下冲头活动插设于模孔内,所述上模的下表面与模孔相对应位置设置有上冲头。本实用新型通过浮动机构使下冲头具有缓冲压力功能,坯体内部更加致密均匀,同时在压坯完成后,可直接开模取件,无需另设弹料机构,节省制造模具成本,并且可以对下冲头的高度和受压力度进行调节,可满足不同压坯使用,下冲头使用寿命长。

931

931

0

0

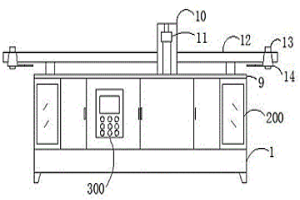

本实用新型涉及浸油装置技术领域,特别涉及一种粉末冶金烧结浸油装置,包括有机架,所述机架内腔横向设置有分隔板架并以分隔板架为界限将机架内腔分隔成上工作腔和下工作腔,所述上工作腔内腔中部设置有浸油室,所述浸油室外侧均设置有料篮放置室,且料篮放置室外侧均设置有升降室,所述下工作腔内腔中部设置有液压装置,且液压装置外侧均设置有液压升降座,所述机架顶部固定安装有台面,且台面后端垂直设置有竖向立柱,所述竖向立柱上设置有液压升降工作台,所述竖向立柱左右两侧均固定连接有横向滑架,且横向滑架上均设置有垂直滑架,所述垂直滑架上均设置有支撑料架。本实用新型设计新颖,结构合理,操作方便,使用效果好。

957

957

0

0

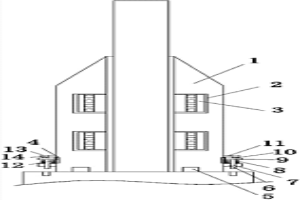

本实用新型公开了一种冶金高炉开口机定位机构,包括安装横板,所述安装横板的一端下方垂直连接有固定板,所述安装横板的下方设有平移推进机构,所述平移推进机构包括固定在所述固定板上并与所述安装横板底部连接的两块固定侧板,所述固定侧板的内壁上均开设有滑槽,所述固定侧板之间设有活动板,所述活动板的两端设有与所述滑槽匹配的滑块,所述固定板与所述活动板之间连接有液压伸缩杆,所述固定板外侧安装有与所述液压伸缩杆控制连接的液压缸,所述活动板上设有钻杆,有益效果:这样的装置结构简单,使用方便,带动钻杆平移时,可以测量其平移的深度,且钻杆整体稳定性较高,不易出现位置偏移。

1071

1071

0

0

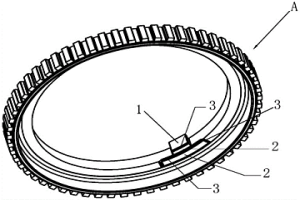

一种粉末冶金信号轮结构,所述信号轮具有局部凸起区域,信号轮的局部凸起区域的对顶面设计成内凹结构,模冲对应于内凹结构的位置设有凸起结构。本实用新型结构设计合理、成形效果好,通过模具设计的改进,平衡产品成形毛坯各个区域的密度差异,确保烧结后的圆度控制在一定的范围内,使得整形后的圆度满足0.035以内的技术要求,最终确保产品加工孔径的尺寸与圆度,另外,在提高局部密度的同时,还能降低成形压制设备的压力,降低了设备的能耗,提高了模具的使用寿命,降低了废品率,提高生产的稳定性和可靠性,大大降低了生产成本。

1023

1023

0

0

一种粉末冶金表面致密化零件的挤压模具结构,其特征在于:所述挤压模具结构包括上芯棒和上冲,上芯棒包括圆柱形的棒体,棒体的底部设有扩径的台阶,上冲座上开设有供上芯棒的底部台阶置入的凹槽,上芯棒通过台阶设置在凹槽内,在台阶的上方设有垫板与上冲座固定,上冲具有供上芯棒的棒体穿置的贯穿内孔,上冲设置在垫板上、通过间隙配合套设在上芯棒的棒体外通过压圈固定。本实用新型结构简单合理、制造方便、挤压效果好,解决了零件在挤压后轮廓度超差的问题,同时挤压后零件从阴模下方出料,提高了生产效率。

707

707

0

0

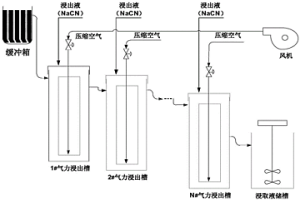

本发明公开了一种湿法冶金金氰化浸出过程的自优化控制方法,优点在于基于金氰化浸出过程的机理模型,采样多种操作工况;以金氰化浸出过程中一些可测变量的线性组合为被控变量,基于金氰化浸出过程的机理模型和操作成本函数,求解获得被控变量的系数矩阵和恒定设定值;在不确定操作工况下,由控制器控制操纵浸出剂进量,使被控变量保持在恒定设定值上,浸出剂进量就能自动调节到真实的最佳进量附近,从而实现金氰化浸出过程的最优控制。

784

784

0

0

本实用新型公开的一种粉末冶金主轴承盖定位结构,包括与发动机缸体相固定的主轴承盖本体,主轴承盖本体的两侧分别竖向设置有固定孔,主轴承盖本体的中心设置有与曲轴相适配的抱轴孔,主轴承盖本体的底面上在固定孔的外周分别设置定位槽,定位槽呈以中轴线为对称轴的C字形结构,定位槽内分别设置有凸起部,凸起部也呈C字形结构,凸起部的两端均设置有扩大头,扩大头的凸出高度大于所述凸起部的凸出高度;凸起部的截面面积向下逐渐减小,凸起部的硬度大于所述发动机缸体的硬度,主轴承盖本体与发动机缸体首次固定时,凸起部在发动机缸体表面形成定位压痕。本实用新型的优点在于:结构简单,制造成本低,定位可靠。

1096

1096

0

0

本实用新型涉及汽车发动机转子加工设备,尤其为一种粉末冶金转子加工的夹具,包括固定轴,所述固定轴的背面固定连接有背板,所述固定轴的外壁开设有凹槽,所述凹槽的内壁固定连接有推动气缸,所述推动气缸远离固定轴一侧固定连接有下夹板,所述背板的正面且在凹槽的对应位置处开设有滑槽,所述滑槽内固定连接有导向杆,所述导向杆的外壁且在滑槽内连接有滑块,所述滑块的外壁且在滑槽外固定连接有上夹板,通过设置固定轴,下夹板,上夹板,推动气缸,位移传感器,解决了目前由于不同转子的内外径不同,所需要的夹具尺寸也不相同,在加工时,工人需要为不同内外径的转子配备不同尺寸的夹具,工人在选取不同尺寸的夹具较为繁琐的问题。

1087

1087

0

0

本实用新型公开了一种便于安装的高强度粉末冶金导向器,包括滑动套接在钻孔机本体钻头外部的套筒,所述钻孔机本体的顶部开设有螺纹接口,套筒的内壁上开设有两个第一凹槽,且第一凹槽的内部安装有滚动轴承,套筒的底部开设有环形结构的第二凹槽,且套筒的两侧开设有对称设置的第一滑槽,第一滑槽的内部滑动连接有水平设置的第二固定块,第二固定块的顶部焊接有第三固定块,第三固定块上开设有通孔,套筒的两侧外壁上均焊接有对称设置的第一固定块和伸缩装置,第一固定块和伸缩装置均水平设置,第一固定块位于第一滑槽的下方。本实用新型结构简单,使用方便,便于安装拆卸,提高钻头转动得稳定性。

中冶有色为您提供最新的浙江宁波有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!