全部

993

993

0

0

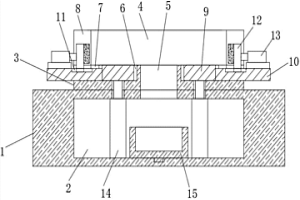

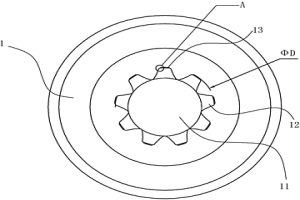

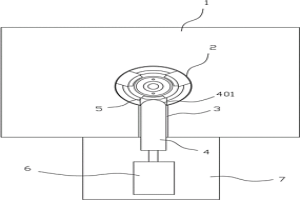

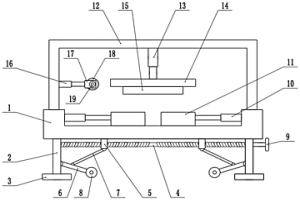

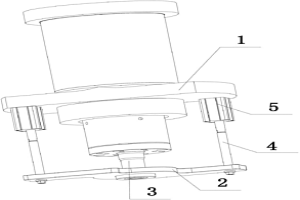

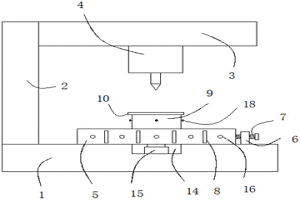

本实用新型公开了一种粉末冶金导向器冲压模具顶出机构,包括底座,所述底座的内部设有安装腔,且底座的外顶壁中央固定安装有下模具,下模具的顶侧中央开设有置物槽,下模具位于置物槽的槽底中央开设有冲压孔,置物槽的槽底位于冲压孔的外侧开设有环形槽,且置物槽的侧壁上对称开设有升降槽,环形槽远离冲压孔的侧壁上对称开设有连接槽,环形槽、连接槽和升降槽相连通,环形槽内滑动安装有环形顶板。本实用新型中,通过环形槽、环形顶板和推杆电机的设计,在顶出工件时,能够增加和工件的接触面积,同时使得工件底部受力均匀,防止工件变形,通过连接槽、升降槽、升降板、滑槽、夹块和气缸的设计,可以在冲压时,将工件的侧壁夹紧固定住。

802

802

0

0

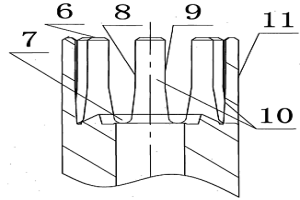

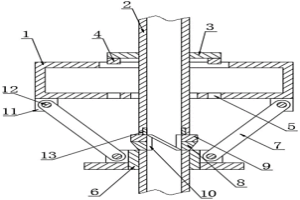

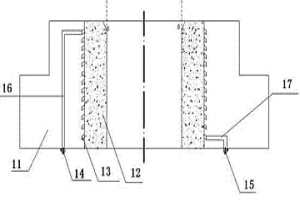

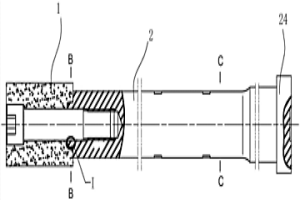

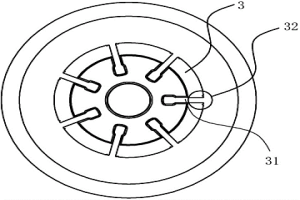

本实用新型公开了一种能够降低废品率和模具损坏率,进而提升生产效率、降低生产成本的用于生产车用减震器活塞的粉末冶金模具,它包括上冲、阴模、第一下冲、第二下冲和芯棒,所述上冲、阴模、第一下冲、第二下冲和芯棒围成型腔,所述第二下冲位于型腔的一端的端面上设有多根柱子,柱子有四个侧面,所述柱子的左右侧面和内侧面与端面所成倾角均大于90°,相邻柱子的相邻侧面间设置过渡圆角。

1020

1020

0

0

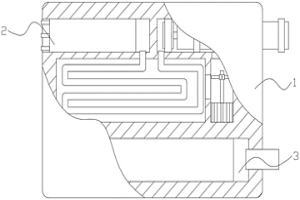

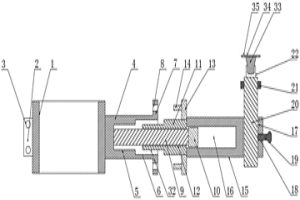

本实用新型公开了一种粉末冶金烧结用保护气体输送装置,包括装置本体,还包括:输气机构,与所述装置本体连接,用于对保护气进行运输,所述输气机构包括输气组件以及预热组件,所述预热组件与输气组件连接;所述预热组件包括一号管道、一号过滤组件以及风机组件,所述一号管道与一号过滤组件连接,所述一号过滤组件以及风机组件均位于开设在装置本体内的一号腔体内,本实用新型属于气体输送技术领域;本实用新型结构简单,能够将保护气均匀的输送至烧结炉内,且能够将位于烧结炉内的废气导入装置内对保护气进行预热处理。

1105

1105

0

0

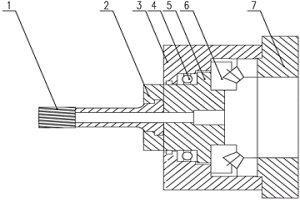

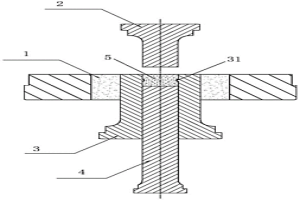

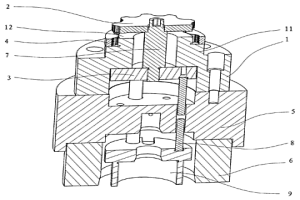

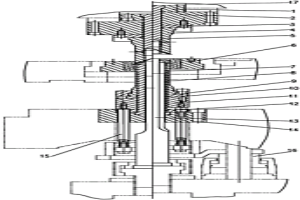

一种粉末冶金斜齿轮用精整下冲模具结构,包括下冲,其特征在于:所述下冲固定在下冲座上,下冲座的另一端通过推力球轴承和推力调心滚子轴承与轴承座、下冲座垫可转动地连接,轴承座与下冲座垫固定连接。设置轴承及轴承座,使得下冲通过轴承在只能进行上下直线运动的模架内实现旋转动作。本实用新型结构简单合理、加工方便、且成本较低,解决了常规压机不能精整斜齿轮的问题,并且提高了斜齿轮的精度,通过精整的斜齿轮精度等级可以比烧结件提高一个等级。

966

966

0

0

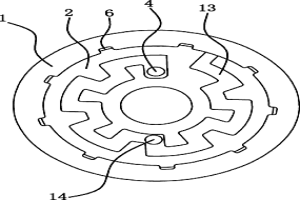

一种粉末冶金转子类精整阴模结构,包括阴模本体,阴模本体的中部设有横截面为齿形的型腔,其特征在于:所述型腔内、齿形的端部向内凹设有用于增加转子齿形边缘密度的内凹部;所述内凹部的横截面呈梯形,内凹部与齿形端部的距离d与齿形外径D之间的关系为d=D×0.005。在阴模型腔的齿形的边缘处向内凹进一小面积,使得在精整时,产品在该部分的局部密度增加,来达到增加该部分强度的功用。本实用新型结构简单合理,提高了转子在齿形边缘处的密度、提高了该部分的强度、提高了抗耐磨性以及生产过程中的稳定性,而且还提高了生产效率,降低了成本,为生产高精度的转子提供了可靠的技术保证。

885

885

0

0

一种粉末冶金水泵带轮类成形冲头结构,包括冲头本体,其特征在于:所述冲头本体的外侧环形面上成型有用于防止模具卡死的直边倒角台阶。在冲头外侧增加一直边倒角台阶,使得铁粉颗粒直接掉入在此台阶处,而非模具间的配合间隙处,减少了此处模具卡死的可能,减少了模具报废的发生。本实用新型结构简单合理、成形效果好,较好地解决了水泵带轮在成形时模具卡死的问题,减少了材料和工时的浪费,同时提高了工作效率。

1149

1149

0

0

本实用新型提供了一种粉末冶金压制的气弹簧活塞,属于气弹簧技术领域。它解决了现有气弹簧精确度不高,使用寿命不长,运作不稳等主要问题。本实用新型包括活塞大圆体和与活塞大圆体固连成一体的活塞小圆体,所述的活塞大圆体和活塞小圆体的端面分别设置有导流槽一和导流槽二,所述的导流槽一上设置有节流孔一及节流孔二,所述的节流孔一及节流孔二贯穿活塞大圆体和活塞小圆体,并与导流槽二接通。本实用新型采用上述结构后,在降低生产成本的同时还提高了技术含量,并且易生产,应用于气弹簧上,提高了气弹簧的精确度,增强了气弹簧运作时的平稳性,延长了气弹簧的使用寿命。

987

987

0

0

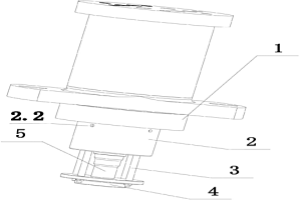

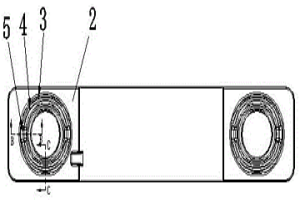

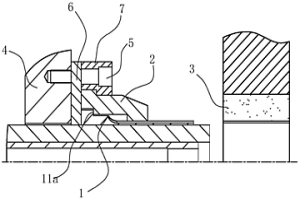

本实用新型公开了一种用于粉末冶金成型的防外溢装置,包括安装座(2)、挡粉板(4)和竖直设置的多根导杆(3),所述的安装座(2)固定连接于成型机的上模板组件(1)的底部;所述的挡粉板(4)通过起中部设有的通孔套合于成型机的上模冲(5)的外圆周,且所述的挡粉板(4)的下表面与上模冲(5)的下表面相齐平;每个导杆(3)的上部滑动配合于所述的安装座(2)对应设置的安装孔(2.1)内;且所述的安装座(2)上部的外周壁设有多个供进气管或进油管穿过且与所述的安装孔(2.1)的上部相通的径向通孔(2.2)。该装置结构简单、能有效防止粉料外溢,从而保证产品质量。

998

998

0

0

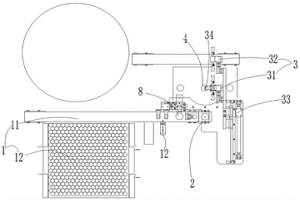

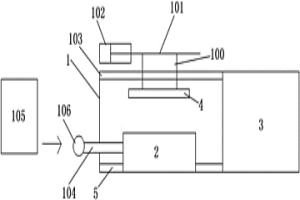

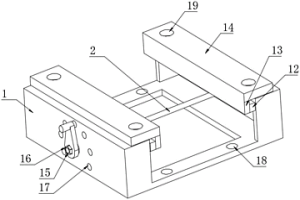

一种粉末冶金制品后级加工上料机构,包括进料输送机构,定位机构以及上下料机械手,所述进料输送机构将工件输送至定位机构,所述上下料机械手夹取定位机构上的工件输送至加工工位,还包括用于调节工件向位的向位调节机构,还包括用于检测工件向位的定位检测机构,还包括视觉检测机构,所述视觉检测机构位于定位机构前端识别工件向位,所述向位调节机构针对视觉检测机构图像对工件向位进行调节。本实用新型采用机械替代人工操作确保员工安全生产,全机械操作运转快速,安全,提高设备运行效率。

734

734

0

0

本实用新型公开了一种电动工具粉末冶金行星齿架组件,包括行星齿架本体以及支架轴本体,所述支架轴本体外周面顶部连接有固定圈,所述固定圈底部固定设置有插块,所述行星齿架本体底部贯穿设置有插口,所述支架轴本体外周面底部活动套设有套管,所述套管与行星齿架本体之间连接有连接板,所述支架轴本体底部两侧均贯穿设置有梯形块,两个梯形块顶部均连接有固定块。本实用新型通过将行星齿架本体与支架轴本体设置为分离式,当其中一个零件损坏时,只需将行星齿架本体或者支架轴本体更换即可,节约资源,同时行星齿架本体与支架轴本体拆装便捷,从而便于行星齿架本体或者支架轴本体更换。

830

830

0

0

一种导磁块的粉末冶金成形模具及方法,模具包括阴模、下冲和上冲,阴模的中部成型有阴模型腔,下冲分为一下冲和二下冲,上冲、一下冲和二下冲为同轴轴设置,一下冲的上部插置在阴模的型腔内,一下冲的中部贯穿开设有与产品外轮廓相对应的内腔,一下冲的内腔上部的内壁两侧凸设有与产品两侧的凹孔对应的侧向成形块,二下冲的上端插置在一下冲的内腔中,二下冲的上端形成填粉腔,填粉腔的填粉容量根据二下冲与一下冲之间的相对位置来控制。本发明的模具结构简单、使用效果良好,成形方法操作方便,一下冲两侧成形,减少了机加工工序,提高了工作效率。

798

798

0

0

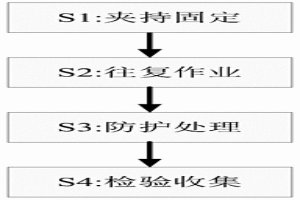

本发明提供了一种粉末冶金制品后处理工艺,包括执行机构、夹持机构、喷覆机构和支撑机构,所述的执行机构安装在支撑机构上,位于所述执行机构的正下方设置有夹持机构,所述的夹持机构通过活动连接方式安装在支撑机构上,位于所述支撑机构的侧壁位置安装有喷覆机构;本发明解决了现有的处理方法是通过人工利用工具将六个角边分次清除铸造组织,这种方法纯粹依靠人力,工作效率低、清除表面质量差,劳动强度高,并且不能同时六个角边进行清除作业,难以保证角边相互间的垂直度,不能保证其使用质量。

858

858

0

0

本实用新型公开了一种摄像机用粉末冶金锁紧块,具体涉及固定设备领域,包括固定环、多边形固定杆和套筒,所述套筒水平固定设于固定环一端,所述多边形固定杆设于套筒内壁,所述套筒一端开有第一滑动孔,所述第一滑动孔一侧内壁开有第一多边形固定孔,所述套筒一端外壁固定设有固定卡环,所述固定卡环外壁固定设有等距离分布的定位孔,所述第一滑动孔一端内壁固定设有水平于套筒的滑动杆,所述滑动杆一端固定设有限位块,所述多边形固定杆一端固定设有水平于套筒的滑动管。本实用新型通过多个角度不同位置旋转摄像头的角度,提高了本实用新型调整角度的范围,本实用新型在调整方向后不会松动脱落。

1115

1115

0

0

本实用新型公开的一种用于汽车的粉末冶金主轴承盖的环形定位结构,包括与发动机缸体相固定的主轴承盖本体,主轴承盖本体的两侧分别竖向设置有固定孔,主轴承盖本体的中心设置有与曲轴相适配的抱轴孔,主轴承盖本体的底面上在固定孔的外周分别设置环形定位槽,环形定位槽内分别设置有环形凸起部,环形凸起部上设置有初步定位部,初步定位部上设置有定位筋,定位筋的凸起高度大于所述环形凸起部的凸起高度;环形凸起部的截面面积向下逐渐减小,定位筋和环形凸起部的硬度大于所述发动机缸体的硬度,主轴承盖本体与发动机缸体首次固定时,定位筋和环形凸起部在发动机缸体表面形成定位压痕。其优点在于:结构简单,制造成本低,定位可靠。

846

846

0

0

本实用新型公开了一种粉末冶金整形机上的压坯定位装置,它包括底座,底座的上表面设有用于放置阀座压坯的圆形凹槽,所述的底座的上表面还设有从圆形槽延伸至底座边沿的导向槽,导向槽内设有定位杆,底座的靠近定位杆的一侧面设有固定板,固定板上设有与气源连接的用于驱动定位杆沿导向槽伸缩滑动的气缸,气缸的活塞杆的自由端与定位杆的远离环形凹槽的一端连接。本实用新型使得阀座压坯定位时速度较快而且定位准确。

1211

1211

0

0

本实用新型公开了一种用于粉末冶金转子加工的夹具,包括夹头主体,其特征在于,所述夹头主体上端一体成形有同轴的斜坡定位面,所述斜坡定位面外周具有斜坡面,需加工的转子类零件置于所述斜坡定位面外,所述斜坡定位面上设置有将所述转子类零件压紧在所述夹头主体上的压紧板。该夹具可以提高同轴精度和圆度精度,并且不会引起转子齿形的变形。

871

871

0

0

本发明涉及机械加工设备领域,更具体地说,是一种移动式粉末冶金成型设备,包括工作台、支撑板、固定架、升降板和上模具,工作台的下方设有双向丝杆,双向丝杆上套设有滑块,滑块的下表面铰接有连杆,支撑板的侧壁铰接有活动杆,工作台上安装有下模具,工作台上固定连接有固定架,固定架的顶部固定连接有第二伸缩机构,第二伸缩机构的下端固定连接有升降板,升降板的下表面固定连接有上模具,固定架的侧壁还安装有清理机构,利用第一伸缩机构使两个下模具分开,便于取出压制成型的成品,利用清理机构可以对上模具的下表面进行清理,除去上模具下表面粘连的原料,省去了人工清理的麻烦,通过设置可升降的万向轮,便于推动本装置移动位置。

1130

1130

0

0

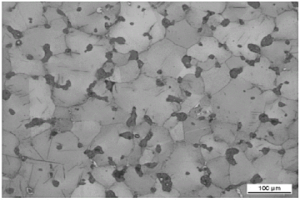

本发明涉及一种无磁性粉末冶金零件的制造方法,包括如下步骤:①混粉:C为0.7~2%,Mn为10~30%,P为0.05~1.5%;②成形;③烧结;以及还涉及将前述制造方法制造的零件作为电机平衡块的应用。与现有技术相比,本发明的优点在于:零件主要以铁、碳、磷和锰组成,不含贵重金属元素镍、钼、钨等,成本低廉,烧结后合金无磁性,完全满足电机平衡块的使用要求。

1105

1105

0

0

一种基于电极分离的冶金物加工系统,其特征是,包括外箱、中转仓、储料仓、正电极板和负电极板,中转仓设置在外箱内,储料仓设置在外箱的右侧;正电极板布置在外箱的上部,负电极板布置在外箱的底部,正电极板通过连接板与移动杆相连,移动杆由液压缸驱动做水平左右运动,外箱的顶板设置有滑槽,连接板穿过滑槽布置。

1022

1022

0

0

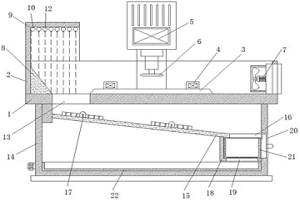

本发明公开了一种粉末冶金导向器加工用打磨设备的废料回收装置,包括加工台面、支撑底座和水幕收集装置,所述加工台面固定设置与所述支撑底座的上侧,所述支撑底座的内部设置有导流收集装置,所述加工台面的四周固定设置有与其垂直的防护侧板,所述水幕收集装置固定安装于加工台面一端的防护侧板上,所述支撑底座远离水幕收集装置一端的防护侧板上等距离安装有风机,所述加工台面的中部固定设置有打磨固定板,所述打磨固定板上安装有气动夹爪。本发明设计新颖,使用便捷,采用创新式的水幕、风机配合对碎屑进行清洁和收集,不仅清洁收集效率高,且不会妨碍打磨设备的加工,同时不会产生飞尘,工作时噪音小,适宜推广使用。

892

892

0

0

本实用新型公开了一种用于粉末冶金成型的防溢装置,包括挡粉板(2)、竖直设置的多根导杆(4)和用于驱动导杆(4)的气缸(5),所述的气缸(5)安装于成型机的上模板(1)上,所述的挡粉板(2)通过起中部设有的通孔套合于成型机的上模冲(3)的外圆周,且所述的挡粉板(2)的下表面与上模冲(3)的下表面相齐平;所述的导杆(4)的下端与所述的挡粉板(2)固定连接,所述的导杆(4)的上端与所述的气缸(5)活塞杆相连接。该装置结构简单、能有效防止粉料外溢,从而保证产品质量。

790

790

0

0

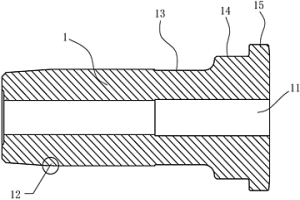

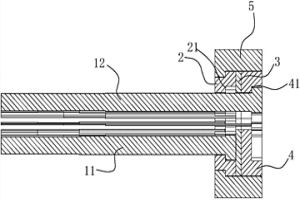

本发明涉及一种粉末冶金模具改进结构,包括阴模外套(11)和阴模模芯(12),所述阴模外套(11)套在所述阴模模芯(12)上形成一整体结构,在阴模外套(11)的环形内部表面处开有螺旋油槽(13),所述螺旋油槽(13)与外接的可控温热油形成一热油回路,其特征在于:在阴模模芯(12)开口处设有脱模导角(β)。本发明由于在阴模模芯开口处设有脱模导角,该脱模导角可以降低压坯从模具脱出过程中因弹性释放而产生的巨大剪切力,此剪切力是导致压坯产生横向裂纹的主要原因,因而保护了生坯不发生裂纹。

1108

1108

0

0

一种粉末冶金汽车同步器齿毂的成形冲头,包括冲头主体,其特征在于:所述冲头主体包括位于尾端的冲头外圈以及冲头有效工作段,其中冲头有效工作段为外壁带有齿状的分片状结构,在冲头外圈的外侧套设有一导套,该导套与冲头主体的装配精度和冲头主体与阴模的装配精度一致。在冲头主体外装配一导套,成形压制过程中冲头主体通过导套能平稳插入阴模,避免受力不均;当施加成形压力时,冲头外圈受阴模和导套双重支撑,可有效减少变形。本实用新型结构合理、设计巧妙,可有效减少冲头变形,避免冲头断裂,大大延长冲头的使用寿命,确保生产的稳定。

1106

1106

0

0

本实用新型公开了一种高耐磨性粉末冶金汽车传动齿轮机构,包括底座,所述底座内部转动连接有第一轴,所述第一轴一端贯穿底座外壁一侧,所述第一轴贯穿底座一端固定连接有挡片,所述挡片远离第一轴一侧固定连接有六角头,所述第一轴贯穿底座一端设有转动体,所述转动体内部贯穿有六角空心柱,所述六角空心柱与六角头滑动连接。本实用新型通过转动把手,利用传动结构带动座椅前后移动,实现座椅的位置快速调节,通过把手与定位孔的滑动连接,实现自锁功能,防止第一轴反向转动,导致座椅移动,使得座椅的固定更可靠,同时利用螺母配合螺纹柱将转动体固定在六角头上,此装置结构简单,操作方便,容易生产和安装。

1110

1110

0

0

本实用新型属于加工设备领域,公开了一种电子真空泵壳体粉末冶金零件的加工设备,包括底板,底板顶部的一端焊接有沿竖直方向设置的支撑板,支撑板的顶端的一侧焊接有沿水平方向设置的安装板,安装板的底部安装有机头,底板的顶部转动连接有转动板,转动板远离支撑板的一侧设有焊接在底板顶部的固定板,固定板远离转动板的一侧螺纹连接有沿水平方向设置的限制栓,且限制栓伸出固定板的一端与转动板的侧壁螺纹连接,转动板的外部周向焊接有等距设置的条形板,本实用新型中,能够对真空泵罩壳进行快速固定,同时罩壳能够随转动板转动,方便对其周向进行处理加工,同时方便对加工残留的铁屑进行处理,符合使用需求。

936

936

0

0

一种粉末冶金定子类成形模具的定位结构,包括芯棒和下冲座,芯棒包括芯棒本体以及设置在芯棒本体下方的芯棒接杆,芯棒本体的底部成型有定位凹槽,芯棒接杆的顶部成型有与芯棒本体的定位凹槽配合的定位凸台,芯棒接杆为圆柱形棒体,在芯棒接杆的中段两侧成型有平行的削边结构,下冲座的内孔为与芯棒接杆中段的削边结构相配合的削边圆形定位孔,芯棒接杆的两端分别与芯棒本体、下冲座形成防旋转定位结构。本实用新型结构简单合理、成形效果好,且制造方便,较好地解决定子内腔轮廓与冲头的挤压导致的位置度偏差,对于定子的批量生产,提高定子轮廓与位置的稳定性,解决了后续的加工工序和使用性能。

911

911

0

0

一种粉末冶金锥齿轮的成形模具,包括阴模、芯棒、上冲和下冲,其特征在于:所述上冲分为互相套合的不带齿部面型的内上冲和带齿部面型的外上冲,内上冲的上端与第一气缸相连,下冲对应于锥齿齿面分为内下冲和外下冲,外下冲的下端与第二气缸相连。采用二上冲二下冲加汽缸浮动结构,内上冲用第一汽缸驱动,在出模时把产品顶出,避免粘模现象;外下冲由第二气缸驱动,在铁粉充填时顶起减少充填粉量,压制时浮动,减小外齿面压缩比,达到齿面密度均匀化目的。本实用新型结构合理,不仅有效消除了出模时上冲产品粘模的现象,避免了产品缺角裂纹缺陷的产生,而且还避免产品密度差过大,改善了齿面疏松现象,可实现自动连续化生产,提高了产品制造效率。

978

978

0

0

一种粉末冶金叶片转子类成形双层冲头压圈结构,包括多个冲头,其特征在于:所述冲头分为间隔排列的上下双层,其中第一层冲头的底部通过第一压圈压住固定,第二层冲头的底部通过第二压圈压住固定,冲头的底部成型有用于防止冲头成形时发生断裂的台阶面。将冲头采用上下双层布局,每层用压圈固定,从而减少了冲头由于干涉而容易开裂,造成了模具浪费。本实用新型结构简单合理,解决了叶片转子在成形时冲头开裂,导致模具寿命短的问题,提高了生产过程中的稳定性,提高了生产效率,降低了成本,为生产高精度的转子提供了可靠的技术保证。

1141

1141

0

0

一种粉末冶金叶片转子类成形模具的槽口结构,包括:阴模本体,阴模本体的成形内腔的内壁上沿圆周开设有与转子的槽口部位的外轮廓相对应的U形槽;下冲,下冲的侧面沿圆周开设有与转子的槽口部位的相对应的插槽,插槽的开口外边缘与阴模本体的U形槽相接处成型有用于避免转子的槽口部位毛刺的产生的圆弧槽口;槽片,槽片为与阴模本体的U形槽、下冲的插槽相配合的结构,在槽片的下侧部位成型有与下冲的圆弧槽口相对应的圆弧槽口结构。本实用新型结构简单合理、成形效果好,制造方便,解决叶片转子槽口毛刺需要增加工序问题,避免转子在转动过程中因毛刺脱落造成油泵卡死,缩短产品的生产周期,降低产品生产成本。

中冶有色为您提供最新的浙江宁波有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!