全部

1026

1026

0

0

本实用新型公开了一种具有防护功能的旋回破碎机进料装置,包括缓冲防护装置、旋回破碎机和导料槽,所述的旋回破碎机进料口设置导料槽,所述的导料槽内架设缓冲防护装置。本实用新型采用在旋回破碎机进料口上方设置倾斜结构导料槽,并在导料槽内设置一字梁结构缓冲防护装置,既可以保证物料通畅,又可以使矿石稍缓后进入旋回破碎机,有效减轻下落矿石对旋回破碎机的直接冲击,避免损坏设备,由于缓冲防护装置使用了固接方式,方便检修更换,可直接使用起重机起吊,上设耐磨衬板,提高了缓冲防护装置抗击力,延长了其使用时间。本实用新型结构简单,工作稳定可靠,减少了设备的直接受损,增加设备使用寿命,提高经济效益。

971

971

0

0

本实用新型公开了一种能够提高检修效率的旋回破碎机动定锥摆放平台,包括定锥摆放平台和动锥摆放平台,所述的定锥摆放平台设置于粗碎站三楼楼板上,所述的动锥摆放平台底部设置于粗碎站的底楼,其台身贯穿于二三楼楼板间。本实用新型通过在粗碎站三楼楼板上设置定锥摆放平台,在底楼到三楼之间设置动锥摆放平台,更换下来的旋回破碎机动、定锥可以提前浇注好待下次更换时使用,这样下来更换动、定锥就只需要一天时间,大大节约了检修时间,在这一天时间里,铜、铁系列通过新、旧旁路供矿还不影响生产。本实用新型结构简单、实施方便,有效解决了选矿厂破碎机检修更换动、定锥耗时长、影响生产的问题,提高了设备作业率。

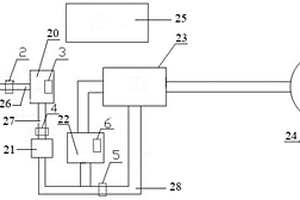

本发明涉及一种矿山采掘碎石‑超细全尾砂管道自流输送充填系统及充填方法,属于矿山工程技术领域。该系统包括第一皮带输送机、第二皮带输送机、送料机构、第一给料仓、第二给料仓、供水装置、搅拌机和搅拌容器等结构;本发明充填方法是先对充填系统试水,向搅拌容器内注水,然后依次加入水泥浆、超细全尾砂和采掘碎石,搅拌并调节料浆的质量浓度,得到采掘碎石‑超细全尾砂充填料浆,将该充填料浆连续输送至充填采场进行充填,充填完成后,先用水再用风水联合清洗输送管道。该方法是一种集高浓度和膏体充填技术优势于一体、成本低的矿山充填新模式,适用于各类应用充填采矿法的矿山;充填入采空区的料浆具有高强度、不离析、管道输送稳定等特点。

1204

1204

0

0

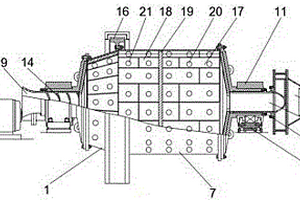

本实用新型公开了一种能够有效排出碎球的半自磨机格子衬板结构,包括大孔格子衬板、小孔格子衬板,所述的大孔格子衬板设置于半自磨机筒体之排料端;所述的大孔格子衬板共4件,均布于半自磨机筒体之排料端上;所述的大孔格子衬板上设置若干个碎球排出孔;所述的小孔格子衬板共若干件,并且设置于半自磨机筒体之排料端;所述的小孔格子衬板位于每两件大孔格子衬板之间;所述的小孔格子衬板上设置若干个排料孔。本实用新型的半自磨机在磨矿过程中,产生的顽石和碎小钢球数量过多时,可以从大孔格子衬板处排出半自磨机外,可以提升半自磨机的给矿量,提升其小时处理原矿量。本实用新型结构简单,安装方便,使用可靠,能够有效排出半自磨机的碎球。

896

896

0

0

本实用新型提供一种具有清洗除渣功能的破碎机。所述具有清洗除渣功能的破碎机包括破碎箱;两个破碎辊,两个所述破碎辊均设于所述破碎箱内;四个中轴,四个所述中轴分别固定安装在两个所述破碎辊的两端,四个所述中轴分别与所述破碎箱的两侧固定连接。本实用新型提供的具有清洗除渣功能的破碎机具有可对破碎辊上粘附的矿石碎渣进行清理,避免破碎辊上的矿石碎渣过厚而影响破碎辊上的齿牙对矿石的劈裂,并可对破碎辊进行清洗,避免破碎机对其他种类的矿石破碎时造成原料上的污染,进而避免后续冶炼矿石时对冶炼成品的品质造成影响,且清洗效率高,避免人工清洗的安全隐患的优点。

1105

1105

0

0

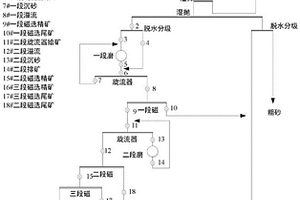

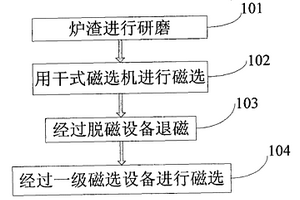

本发明公开了一种超贫铁矿的选矿工艺,具体工艺如下:将原矿经三段破碎至‑3mm的矿样后,采用干式磁选机进行预选抛废得到干抛精矿和品位≦12%干抛尾矿;将干选精矿磨矿至‑200目的矿粉或矿浆后经一段弱磁选别得到一段弱磁精矿和一段弱磁尾矿;将一段弱磁精矿磨至‑325目后经二段弱磁和三段弱磁选别得到精矿;一段弱磁尾矿经摇床选别得到中矿和摇床尾矿;二段弱磁尾矿、三段弱磁尾矿、摇床尾矿及干抛尾矿合并得到总尾矿。本发明工艺不仅将超贫矿资源利用起来,同时降低该部分的整体选别成本,产生的尾矿还能进行销售,增加经济效益,同时减少了这部分尾矿进入尾矿库,减少尾矿库成本。

1168

1168

0

0

本发明涉及选矿技术领域,具体涉及一种含碳质硫化铜矿的选矿工艺。包括以下步骤:(1)原矿破碎及磨矿:原矿经破碎、磨矿后进入搅拌槽;(2)调浆:向搅拌槽中加入硫酸进行搅拌得到矿浆;(3)粗选:向矿浆中添加调整剂、捕收剂、起泡剂,经过粗选得到粗精矿和粗选尾矿;(4)精选:向粗精矿中添加捕收剂,经过精选得到浮选铜精矿和精选尾矿,精选经过一次或多次,精选中矿顺序返回。本发明通过添加硫酸调浆,消除了碳质对铜矿物浮选的干扰。

904

904

0

0

本发明公开了一种碎磷矿粘结团块的方法。其特 征在于在粒度小于8mm的碎磷矿中,加入磷酸为粘结剂,搅拌 均匀,其中磷酸的加入量以五氧化二磷计,每100份碎磷矿中加 入0.5-2份五氧化二磷,然后用成型机压制成型制得生球,将 生球在200-800℃温度下烘干至水分≤1%或自然风干即 可。本发明方法简单,流程短,能耗少,成本低,制得的磷矿球料热 稳定性好,抗压强度≥600N/个,跌落强度≥93%。

1018

1018

0

0

本发明涉及一种液压强度可调的节能型模块化矿石破碎设备,包括振动下料斗,矿石经过所述振动下料斗进入破碎模块中,破碎模块包括设置在振动下料斗下方的固定锤击台,对应固定锤击台设置有能够对落下的矿石进行锤击的钝化锥头锤击器,固定锤击台下方则还设置有固定咬合台,对应固定咬合台在钝化锥头锤击器下方设置有能够向固定咬合台转动靠近的弧形摆动咬合块。采用模块化设计,可以根据使用需求进行不同的组合安装,从而到达不同的使用效果;整套设备挤压破碎、研磨粉碎采用液压方式进行,通过液压提供动力,能提供较大的工作力;本发明适于煤矿矿石和各种非煤矿矿山的矿石破碎加工,对于生产效率和产量有较大提升。

1092

1092

0

0

本实用新型涉及破碎装置技术领域,且公开了一种选矿用的破碎装置,包括破碎箱体,所述破碎箱体的顶部活动安装有主轴,所述主轴的外侧且位于破碎箱体的后侧固定安装有槽轮,所述主轴的外侧且位于破碎箱体的顶部固定安装有延伸至破碎箱体内部的动颚,所述动颚的左侧固定安装有活动颚板,所述破碎箱体的内部且位于活动颚板的左侧固定安装有机架,所述机架的右侧固定安装有固定颚板。该选矿用的破碎装置,通过设置吸尘器、连通管、吸尘罩接管和吸尘罩,可以使得破碎矿石的过程中,上扬的尘埃得到及时收集,避免尘埃直接外飘,从而达到外飘灰尘少的效果,减少了外部的空气尘埃混入的含量。

820

820

0

0

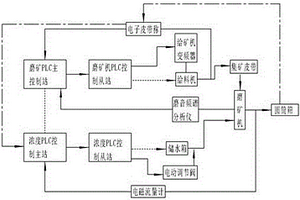

本实用新型公开了一种矿料破碎下行输送线自动化控制系统,包括矿料给料机构、皮带输送机构、矿料破碎机构、皮带制动机构、系统控制机构,所述矿料给料机构设置于皮带输送机构的接料端,所述皮带输送机构的卸料端设置矿料破碎机构,所述系统控制机构包括控制器、皮带监测装置、人机操作装置、数据存储装置、故障响应装置、远程协同装置,所述控制器分别与皮带监测装置、人机操作装置、数据存储装置、故障响应装置、远程协同装置电连接,所述控制器分别与矿料给料机构、皮带输送机构、矿料破碎机构、皮带制动机构驱动连接。本实用新型能够保障系统的平稳运行,制动高效,有效避免了皮带“飞车”及设备淹埋事故的发生,降低成本,提高效益。

998

998

0

0

一种铜闪速炉渣吸附重金属镉离子的吸附剂及其吸附方法,属于铜炉渣综合利用类技术领域。将冷却后的铜闪速炉渣制成0.154 mm的微小颗粒,洗净、烘干后研磨至通过100目标准筛,即得吸附剂。再将吸附剂按照相应比例加入废水中振荡吸附,静置然后过滤,将吸附剂和废水分开。本发明能吸附了绝大部分镉离子,具有较高的吸附效率,且吸附成本低。

一种奥斯迈特铜炉渣吸附重金属镉离子的吸附剂及其吸附方法,属于铜炉渣综合利用类技术领域。将冷却后的奥斯迈特炉渣制成0.154 mm的微小颗粒,洗净、烘干后研磨至通过100目标准筛,即得吸附剂。再将吸附剂按照相应比例加入废水中振荡吸附,静置然后过滤,将吸附剂和废水分开。本发明能吸附了绝大部分镉离子,具有较高的吸附效率,且吸附成本低。

1085

1085

0

0

本发明涉及一种含铁尘泥球及其制备方法和应用,该制备方法包括如下步骤:原料筛分和混料、碾压成型、烘烤和冷却。本发明得到的含铁尘泥球直接在转炉使用,有效提高钢厂资源整合利用,减少堆放环境污染、影响高炉顺行、减少资源回收利用成本。含铁尘泥制球在转炉使用主要要解决尘泥球的强度问题,避免尘泥球在装料及在转炉配加过程中的粉化、破裂的现象。

1189

1189

0

0

本发明涉及贵金属二次资源综合利用领域,具体涉及失效汽车催化剂协同回收贵金属的方法。失效汽车催化剂协同回收贵金属的方法,按如下步骤依次进行:A、物料准备及处理;B、配料、混料;C、熔炼;D、渣的取样,分析。本发明贵金属回收率高,节能降损,增加经济效益,操作简单,生产过程清洁,与环境友好。

1159

1159

0

0

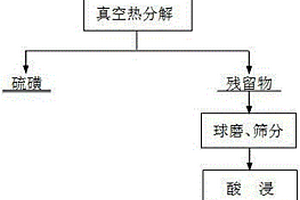

本发明公开了一种等离子熔炼富集料回收贵金属前的预处理方法,按照以下方法对采用等离子熔炼技术处理后的失效汽车催化剂得到的贵金属富集料进行回收贵金属前的预处理:(1)将预处理对象放入氧化锆坩埚中,再把氧化锆坩埚放进8000-10000KHz高频炉中,升温至1600-1800℃,使物料熔化;(2)用石英玻璃管连接氧气,管口距离物料熔化形成的液面15-25mm,氧气流量为150-200升/小时,吹氧60-120分钟;(3)将步骤(2)得到的物料浇铸在不锈钢模中,冷却30–60分钟,至物料分为上下两层,除去上层渣层,得下层金属相。预处理后得到的物料用酸可轻松溶解,溶解过程中不会生成粘稠状物质,固液分离方便,有利于贵金属回收。

763

763

0

0

本发明公开了一种从失效汽车催化剂中回收贵金属的方法,步骤如下:(1)物料前期处理;(2)配料、混料,将步骤(1)中处理过的物料按比例混合,失效堇青石为载体的汽车催化剂75-85份,磁铁矿2-4份,冶金焦炭1-3份,石灰10-13份,萤石矿1-3份;(3)采用等离子炉对所得物料进行处理。①向等离子炉内通入纯度为99.99%的氩气,使炉内保持微负压力;②当等离子炉内温度在1500-1600℃范围内,开始将步骤(2)所得物料进料到等离子炉内;③熔炼3-6小时后,渣相排放口开始放渣;④步骤(2)所得物料加完后,1600-1650℃保温30分钟后,打开金属相排放口,得到富含贵金属的合金。采用本方法,铂钯铑总收率大于98%,其中铂的回收率大于98%;钯回收率大于98%;铑的回收率大于97%。

1133

1133

0

0

本发明提出了一种低强度还原铁的磨选方法,包括:S1)破碎:将低强度还原铁原料进行破碎;S2)造浆:将步骤S1)得到的低强度还原铁颗粒与水混合形成浓度8-12%的矿浆;S3)铁渣分离:将步骤S2)得到的矿浆进入第一磨机研磨20-30min,之后进入磁选机进行磁选,得到精矿和尾矿;S4)铁粉提质:将步骤S3)得到的精矿浆经过浓缩、漂洗、造浆后进行第二磨机研磨20-30min,再次进入磁选机,得到精矿和尾矿,精矿进入摇床进一步重选提纯,得到成品铁粉。该方法采用了低强度煤基还原铁作为原料,不需要大量的钢球冲击和撞击就可达到渣铁有效分离的作用,可以大幅降低磨选设备投资,并降低磨选生产成本。

1394

1394

0

0

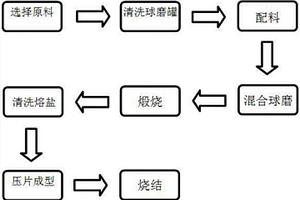

本发明涉及贵金属二次资源综合利用领域,具体涉及失效钯催化剂绿色回收方法。失效钯催化剂绿色回收方法,按如下步骤依次进行:A、破碎球磨;B、溶解;C、硫化;D、高温熔炼;E、活化;F、盐酸溶解除铝;G、钯精炼。本发明钯的回收率大于98%,操作简单流程短,生产效率高,生产过程清洁、节能与环境友好。

1185

1185

0

0

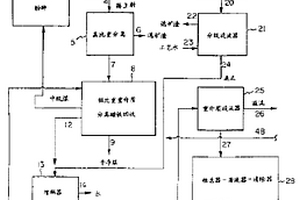

本实用新型公开了一种矿山生产用水装置,其特征在于,包括水池一和水池二,水池二通过管道一连接至水池一;所述水池一上连接管道二;所述水池二上连接有管道三,管道三分别连接管道四和主管道,主管道连接管道五;所述磁选机的矿浆通过管道六溢流到浓缩池;所述浓缩池中设置有简易取水装置,简易取水装置取水进入U型水池一中;所述U型水池一加装管道九,通过管道九溢流到U型水池二中;所述U型水池二溢流到水池三中;所述水池三中水泵抽取的清水通过管道十一进入水池二中。本实用新型解决矿山破碎、磁选用水,及水资源浪费的问题,使矿山水资源得到有效利用,脱水站的脱水设备脱矿效率得到提高。

1231

1231

0

0

本发明公开了一种矿山生产用水系统,其特征在于,包括水池一和水池二,水池二通过管道一连接至水池一;所述水池一上连接管道二;所述水池二上连接有管道三,管道三分别连接管道四和主管道,主管道连接管道五;所述磁选机的矿浆通过管道六溢流到浓缩池;所述浓缩池中设置有简易取水装置,简易取水装置取水进入U型水池一中;所述U型水池一加装管道九,通过管道九溢流到U型水池二中;所述U型水池二溢流到水池三中;所述水池三中水泵抽取的清水通过管道十一进入水池二中。本发明改变精铁矿浆含泥沙较多和较长时间使用大功率电机造成能耗较高检修维护设备困难及水资源浪费的问题,使矿山水资源得到有效利用,脱水站的脱水设备脱矿效率得到提高。

804

804

0

0

本发明公开了一种混合型贫铁磁精矿的提质降硅方法。本发明将磁场强度为130~160mt、浓度为35~45%的混合型贫铁磁精矿矿浆给入淘洗磁选机得到浓度为0.6~1.1%的淘洗尾矿和浓度不小于60%的淘洗精矿。本发明针对混合型贫铁磁铁矿嵌布粒度细,现有磁选设备选别时因磁团聚作用,存在"磁性夹杂"和"非磁性夹杂",使精矿品位低,且工艺流程长而复杂,消耗大,选矿成本高的弊端。采用能使磁团聚充分遭到破坏,较彻底消除磁选精矿中大量连生体和较多单体脉石的淘洗磁选机,通过控制矿浆和淘洗磁选机工艺参数,达到有效提升铁粉品位和降低杂质的目的,具有工艺简便、消耗低、精矿品位提升和硅含量降低效果明显、回收率高的特点。

787

787

0

0

本实用新型公开了一种可提高磨矿效率的减重式半自磨钢球,所述的钢球为空心结构,包括球腔(1)和球壳(2)。本实用新型采用空心钢球,在使用钢材质量不变的条件下,可增加钢球的直径及表面积,从而使空心钢球添加量等于传统实心钢球的90%时,就可使钢球量在磨机内达到平衡,可显著提高自磨机磨矿效率;同时空心钢球磨损至小于重量与75mm的实心钢球相当时,仍具有较强的磨矿能力,比传统实心钢球延长使用寿命10%,相当于节省总钢球消耗的10%。具有大幅度提高磨矿效率,减少磨机钢球消耗的优点。

918

918

0

0

本发明公开了一种低品位堆场高氧化铜原矿的浮选方法,包括将堆场高氧化铜原矿及采场铜原矿磨矿后溢流分级得到沉砂及‑0.045mm大于70%的溢流矿浆的一段球磨溢流步骤;溢流矿浆浓缩并调整矿浆后放入粗选浮选设备中,依次加入捕收剂及起泡剂搅拌浮选,得到粗选精矿和粗选尾矿的粗选步骤;将粗选步骤得到的粗选尾矿放入扫选设备中,依次加入捕收剂及起泡剂搅拌进行扫选,得到扫选精矿和扫选尾,将粗选精矿泡沫和扫选精矿合并过滤干燥得到铜精矿的扫选步骤。本发明具有工艺简单、铜产率和回收率高、药剂消耗少、污染小的特点。

966

966

0

0

本发明涉及矿物选矿技术领域,具体涉及是一种含微细粒自然铜硫化铜矿的选矿工艺,通过合理控制矿石中自然铜和硫化铜矿的含量,利用硫化铜矿的良好可浮性,强化自然铜在浮选泡沫上的附着,通过不同矿物间的浮选协同效应合理高效地回收自然铜和硫化铜矿。通过与硫化铜矿的合理配矿,降低了总体磨矿细度和磨矿能耗,同时提高了铜的总回收率。解决了通过浮选法对单一自然铜精选选矿效果不理想的问题。

912

912

0

0

本发明公开一种高效回收低品位含铜熔岩磁铁矿的选矿方法,包括破碎步骤;将破碎矿磨矿并经螺旋分级的步骤;将分级后的细粒矿经中强磁选得到铁粗矿和尾矿的步骤;将铁粗矿经旋流分级得到细矿和粗矿的步骤;将细矿经串联2~3段弱磁选得到铁精矿Ⅰ和尾矿Ⅰ的步骤;将粗矿经二段磨矿并经螺旋分级,细矿送入旋流分级,粗矿返回二段磨矿的步骤;将中强磁性的尾矿与药剂搅拌混合并经初级浮选得到铜粗矿和尾矿的步骤;将铜粗矿经串联2~3段精选并经沉淀最终得到铜精矿的步骤;将初级浮选得到的尾矿经强磁选得到铁粗矿和尾矿Ⅱ的步骤;将铁粗矿经摇床扫选得到铁精矿Ⅱ和尾矿Ⅲ的步骤。本发明磨矿量少,矿物单体解离充分,资源回收能力强,精矿品位高。

1111

1111

0

0

本发明公开一种高效回收细粒低品位磁铁矿的选矿方法,包括将细粒低品位磁铁矿原矿磨至‑0.074mm占70~80%得细粒矿Ⅰ;将细粒矿Ⅰ经磁感应强度1100~1300Oe的弱磁选得铁精矿Ⅰ和尾矿Ⅰ;将尾矿Ⅰ经磁感应强度0.9~1T的强磁选得铁精矿Ⅱ和尾矿Ⅱ;将铁精矿Ⅰ与铁精矿Ⅱ合并磨至‑0.045mm占75~85%得细粒矿Ⅱ;将细粒矿Ⅱ经磁感应强度1000~1200Oe的弱磁选得铁精矿Ⅲ和尾矿Ⅲ;将尾矿Ⅲ经磁感应强度0.560~0.783T的强磁选得铁精矿Ⅳ和尾矿Ⅳ,合并铁精矿Ⅲ和铁精矿Ⅳ得总精矿,合并尾矿Ⅱ和尾矿Ⅳ抛尾。本发明具有流程短、磨矿量少、选矿效率高、铁回收率和精矿品位高的特点。

915

915

0

0

本发明涉及一种基于钢球与矿石碰撞能量确定半自磨钢球尺寸的方法,属于选矿中的磨矿技术领域;本发明测定了矿石的最大单轴抗压强度σ压、球磨机转速率ψ、半自磨机半径R、代入钢球直径计算公式,计算精确确定的钢球直径D;将计算确定的D直径与其它大小的钢球在实验室同等条件下进行磨矿循环对比试验,从磨矿产品关键粒级产率的角度比较不同尺寸钢球磨矿效果来验证半自磨钢球直径的精确性;本发明考虑了矿石性质以及多个影响钢球运动状态的因素,从钢球在磨机内运动状态出发,建立了基于钢球对矿石破碎能量相匹配的计算钢球直径方程,为提高磨矿产品质量和节能降耗提供了技术支撑。

中冶有色为您提供最新的云南玉溪有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!