全部

912

912

0

0

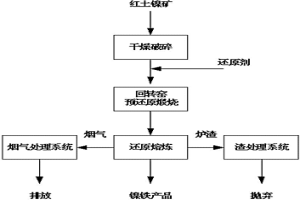

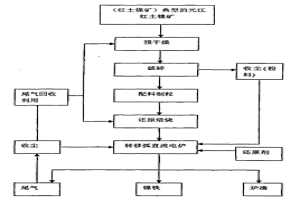

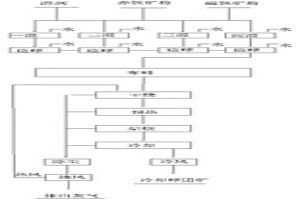

本发明属于有色金属冶金领域,具体涉及回转窑-直流电炉联合处理红土镍矿生产镍铁或镍锍的方法。本方法是将破碎为粒度10~80mm的红土镍矿加入其重量1%~16%的碳还原剂,进入回转窑进行干燥、预还原,回转窑尾气CO含量控制在窑内物料总重的0.5%~1%,窑内温度为700℃~1150℃,焙烧时间0.5~2.0h,再将预还原后热物料直接送入直流矿热电炉熔炼,产出镍铁或镍锍。本发明工艺流程简单,设备投资省,并可解决高温物料直接入炉,充分利用物料显热等问题,进一步降低能耗,显著提高处理低品位红土镍矿的经济性。

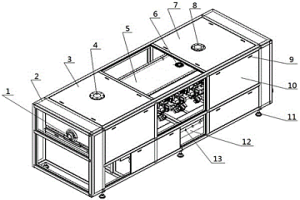

本发明涉及一种微波双螺旋管式炉和利用该微波双螺旋管式炉与矿热炉联合制备锰铁合金的方法,属于微波设备和锰冶金技术领域。该微波双螺旋管式炉包括机架、微波腔体和双螺旋搅拌装置三个部分。本发明采用该微波双螺旋管式炉进行锰矿石的预焙烧得到热态物料,然后将热态物料置于矿热炉中熔炼得到锰铁合金。该管式炉采用微波加热,可使物料实现非接触式的直接快速加热;该反应器磁控管的布局,使微波能转化为热能的效率大为提高;大量小功率磁控管的组合匹配实现了工业生产用的大功率微波反应器的成功研发,本方法生产周期短、能耗低,能妥善解决冷料入炉造成的各种有害现象。

1121

1121

0

0

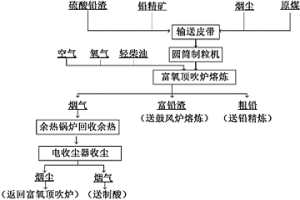

一种从提锗煤渣和提锗酸渣中二次回收锗的工艺方法,本发明涉及火法冶金技术领域,具体地说是一种火法从含锗废渣中二次回收锗的工艺方法。本发明的工艺包括了洗涤脱酸和脱氯、破碎配料、冶炼、收集锗精矿和二氧化锗制备的工艺步骤,本发明的工艺使锗的挥发率及富集比能得到大大提高,从提锗废渣到锗精矿的回收率可以达到73-80%,富集比可达到100-300倍,产出的锗精矿锗的盐酸蒸馏回收率可以达到92%以上,可以使提锗废渣中锗含量低于40g/t,可作为充填物回填到采空区,以消除提锗废渣对环境的污染。

911

911

0

0

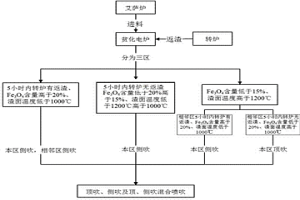

本发明涉及一种贫化电炉顶侧吹参数控制方法,属于火法冶金技术领域。首先贫化电炉分为三个区域,其中三个区域为炉前区、炉中区及炉后区,生产方式采用集中还原集中排放,当贫化电炉停止放渣和放冰铜操作后,根据还原过程中预计进料量及电炉即时容量确定喷吹时间和喷枪数量,并确保留多于半小时的沉降时间,然后根据三个区域是否5小时之内有返渣、该区域的平均磁性铁含量以及该区域温度的实际生产情况决定喷吹方式。本发明通过贫化电炉顶火法冶炼过程中实际情况对顶侧吹进行控制,解决了单纯浸没式顶吹在贫化电炉熔渣层粘度较高工况时喷枪结瘤严重的情况。

807

807

0

0

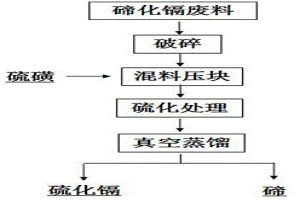

本发明涉及一种碲化镉废料回收碲的方法,属于火法冶金技术领域。步首先将碲化镉废料破碎成粉末得到碲化镉废料粉末;将得到的碲化镉废料粉末与硫磺混合均匀,压制成小圆柱;将得到的小圆柱在密封、充有保护气体条件下,在温度为450~550℃硫化30~45min得到硫化产物;将得到的硫化产物破碎成小块状,然后真空蒸馏得到然后真空蒸馏得到含硫化镉的混合料和冷凝盘中碲产物。本发明为一条全新的工艺流程,采用火法从碲化镉废料当中有效的回收碲,实现碲资源的二次利用。此工艺流程短,技术路线科学合理,生产过程当中无气体排放,废水的产生,环境污染低。此方法回收率高,碲纯度可达99.9%以上。

1119

1119

0

0

本发明涉及一种从含硫多金属冶炼渣中真空蒸馏脱硫富集铜银锑的方法,属于有色金属火法冶金和真空冶金技术领域。首先将含硫多金属冶炼渣至于真空炉内,在炉内压强为20~400Pa、蒸馏温度为1000~1250℃条件下蒸馏3~8h,一级冷凝器上获得含S8~30wt%的硫化物和金属合金,二级冷凝器上获得含Pb85~95wt%、含铜低于2%的粗铅,残留物为铜银锑合金。本发明以含硫多金属冶炼渣为原料,通过真空蒸馏富集其中的有价金属铜、银、锑,该工艺无需添加任何试剂,含硫多金属冶炼渣通过真空蒸馏分级冷凝,可以得到含铜低于2%的粗铅冷凝物,含S为8~30%的硫化物和金属合金,以及含Pb低于1%,含S低于0.5%的铜银锑合金。

959

959

0

0

本发明涉及一种浸没式管束混合顶吹喷枪,属重有色金属冶炼技术领域。本发明包括管束混合段(1),设置在混合段(1)顶部或环形侧向的三个或三个以上相同的多流体接口(2),与管束混合段(1)连接的混合流体直通段(3),与混合流体直通段(3)连接的其内部置有一旋流器的旋流段(4),一端与旋流段(4)连接、另一端开口的中空紊流段(5)。本发明的有益效果在于:结构简单、制造方便、冷却强度大,寿命长;实现了多种流体在喷枪内混合,提高了有色金属冶炼的效率;紊流段(5)是一层管道,在埋入火法冶金容器中损耗一部分时,只需把端部修平,重新接上一段,又能投入使用,大大降低冶金运行成本。

1113

1113

0

0

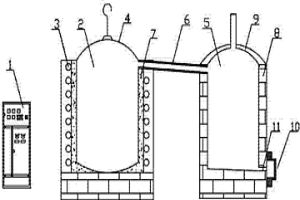

用蒸馏-冷凝装置从锌二次资源中分离回收锌的方法。本发明属于火法冶金领域,特别是金属锌的提取冶金技术,是一种从锌二次资源分离回收锌的方法和装置。本方法将锌含量大于30wt%的锌二次物料加入蒸发罐内,密封顶盖,启动感应加热线圈升温,使蒸发罐内的温度达到900℃~1150℃,生成锌液并蒸发,锌蒸气保温导入冷凝器内,在冷凝腔体内壁冷凝聚结形成液体锌,打开冷凝器下部出口,将液体锌从出口处放出,铸锭得到锌锭。本发明设备简单,操作方便,具有回收率高,物料适应范围广,经济效益好,投资回收快等特点。

1146

1146

0

0

本实用新型公开了一种超富集植物无害化利用的处理系统,包括干燥装置、粉碎混合装置、配料混合装置、焚烧炉、热筛、第一冷筛、第二冷筛、分料装置。本实用新型通过配制超富集植物、燃料、冶金矿原料以及热返矿、冷返矿,充分利用超富集植物,其焚烧产生的热能用于冶金矿的烧结,使超富集植物残体无害化,植物本身所含水分为冶金矿的烧结提供液相,植物所含重金属参与火法冶金的氧化还原反应,具有提升冶金矿料成品的重金属含量的优点,同时,能够减少能源浪费。本实用新型通过热筛、冷筛,实现生成不同粒径的冷返矿、热返矿并输送至配料混合装置,再参与焚烧,起到能源循环利用以及节能环保的作用。

935

935

0

0

本发明公开了一种超富集植物无害化利用的处理方法及处理系统,所述处理方法包括超富集植物风干、燃料混合粉碎、配料、焚烧步骤。包括干燥装置、粉碎混合装置、配料混合装置、焚烧炉、热筛、第一冷筛、第二冷筛、分料装置。本发明使超富集植物残体无害化,充分利用超富集植物,其焚烧产生的热能用于冶金矿的烧结,植物本身所含水分为冶金矿的烧结提供液相,植物所含重金属参与火法冶金的氧化还原反应,提升冶金矿料成品的重金属含量,涉及工艺简单,成本低廉。

994

994

0

0

本发明公开了一种用复合腐蚀剂和磁选的方法去除多晶硅表面杂质的技术,属于物理冶金领域。金属硅原料经粗破、细破、筛分、磁选后,放入带搅拌的容器中,加入腐蚀剂,加温,搅拌,滤液循环使用,滤饼经洗涤、脱水、烘干得脱杂多晶硅,可作为提纯铸锭或电子束炉等其它火法提纯的入炉料。本发明采用湿法冶金的方法大大降低了火法设备除杂的生产成本,是一种工业上可大规模实施的操作简单,低投资、低能耗的新型多晶硅湿法冶金法除杂方法。可将不经任何选别提纯预处理的原料多晶硅中金属杂质从几千ppmw降低至200ppmw以下。摒弃了直接火法冶金法电耗大、设备投资大的弊端,提供一种工业上可大规模实施的操作简单,低投资、低能耗的一条可行的新途径。

805

805

0

0

本发明涉及一种硫磺渣真空挥发富集贵金属的方法,属于一种真空火法冶金方法。将原料硫磺渣,加入真空冶炼炉中,控制真空冶炼炉内的压力10~30PA,温度250~400℃,蒸馏时间50-120分钟,使元素硫挥发,硫蒸汽降温冷却形成液体,硫以液体形式从真空冶炼炉排出,得到富集了铜、镍、锇、钇、钌、铑、金、银、铂、钯等金属硫化物的粉末。该方法工艺简单,稀贵金属的富集比高,无环境污染,能源消耗少,生产成本低。

1282

1282

0

0

本发明涉及一种粗铋精炼过程中除银的方法,属于火法冶金技术领域。在鼓风氧化除砷锑和碱性精炼除碲锡后,先通入氯气除铅,并不断捞去所产生的氯化铅渣,当到达除铅终点时再通入氯气除银,使铋液中的银和氯气发生反应生成氯化银,这样就使铋液中98%的银被富集入渣除去,使后期氯化铅含银高达50%,可直接送去回收银。解决粗铋精炼过程中单靠加锌除银效率低,银回收率低的问题,由于铋液中银锌渣量大幅减少,后续加锌除银作业时间缩短40%。降低了生产成本,提高了金属铋的回收率。

840

840

0

0

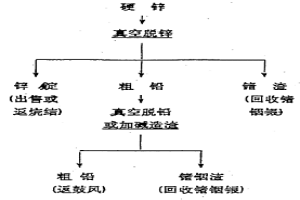

一种硬锌真空蒸馏提锌和富集锗锢银的方法,是一种有色金属火法冶金方法。本工艺在卧式真空炉中进行,固体进出料控制蒸锌温度900~960℃,真空度1—2mmHg,冷凝温度大于460℃,冶炼时间小于16小时,蒸发结果得到锌锭,粗铅和锗渣,粗铅再入真空炉,分离得到粗铅和锗渣,两次得到的锗渣送回收锗烟银。本工艺集脱锌和富集锗锢银于一炉,工艺流程短,运行稳定安全,经济效益显著。

1121

1121

0

0

一种微量银废液回收银的方法。本发明属于贵 金属冶金。方法是向银废液中加入少量三氯化铁、硫 酸高铁、聚合硫酸铁溶液三者中的一种,常温,陈化使 微量银沉淀;向沉淀中加稀硫酸加热浸出除铁。除铁 银泥加入碳酸钠或氢氧化钠400-700℃焙烧,焙烧 渣加入碳酸钠,硼酸钠,硝酸钠熔炼得纯银。银纯度 99.9-99.95%,回收率96-98.5%,适宜从感光材料 厂的各种含微量银废液回收银。

805

805

0

0

本发明涉及一种硫化镍物料生产镍高锍的方法,属有色金属冶金领域。将主原料硫化镍物料经氧化焙烧后辅以熔剂,助熔剂和还原剂在1300-1450℃下进行抑铁熔炼,保持温度反应30-60min,得到镍高锍产品,主原料中83.0%-93.0%的铁则被抑制而进入炉渣,炉渣再以石膏矿作镍捕集剂,进行贫化熔炼后得镍锍及贫化渣。镍高锍品位65.0%-74.0%,贫化熔炼得到的镍锍镍品位44.0%-55.0%。本发明革除了公知的镍冶炼工艺中,低冰镍或铜镍锍吹炼除铁、铜,镍高锍磨浮分选铜和镍两个工艺步骤,对改进和简化镍冶炼工艺,节省能源、保护环境和伴生金属综合利用,产生积极意义。

805

805

0

0

本发明公开了一种利用低镁中间型红土镍矿生产镍铁的方法,依次包括焙烧预还原,将经破碎、筛分、制粒、干燥后,水分低于20%的干基红土镍矿配入重量比约10%的无烟煤、2-7%的CAO,进行预还原焙烧处理,矿粒力度5~10MM,时间30~50分钟,温度800℃~900℃,铁的还原度控制在70~80%;熔炼,将经焙烧处理的焙砂和回收的烟尘配入重量比1~3.5%的还原剂加入转移弧直流电炉开弧熔炼;分离炉渣,得到镍铁熔炼产物。发明使用直流供电,在电炉内阴极和阳极之间产生具有定向电子流动的电弧,通过电弧电阻产生焦耳热加热炉料实现熔炼,它可以根据炉料的冶金特性实现开弧熔炼或埋弧熔炼,特别适合于低镁中间型红土镍矿的镍铁冶炼,生产效率高。

1192

1192

0

0

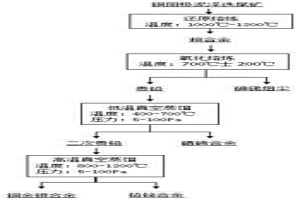

本发明涉及一种从铜阳极泥浮选尾矿中回收有价金属的方法,属于火法冶金技术领域。首先将铜阳极泥浮选尾矿通过还原熔炼得到还原产物,然后将还原产物通过氧化吹炼得到贵铅和含砷锑烟尘;一段低温真空蒸馏:将得到的贵铅在温度为400~700℃,压力1~100Pa的条件下进行一次低温真空蒸馏1~3h,获得二次贵铅和硒碲合金;二段高温真空蒸馏:将得到的二次贵铅在温度为800~1200℃,压力1~100Pa的条件下进行一次高温真空蒸馏1~3h,获得铅铋合金和铜金银合金。本方法整个工艺流程安全可控,操作简便,所需设备简单,无三废排放,环境友好。

980

980

0

0

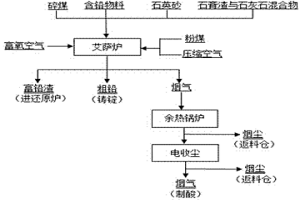

本发明涉及一种用富氧顶吹炼铅炉处理含重金属石膏渣的方法,属于火法冶金技术领域,本发明将含重金属石膏渣与石灰石按一定比例混合后,作为熔剂加入富氧顶吹炼铅炉内进行熔炼,使重金属富集在渣中,从而实现了渣中重金属的回收,解决了石膏渣的堆存问题,并且减少了石灰石在冶炼过程中的用量,本发明为含重金属石膏渣无害化处理提供了经济、有效的处理方法,同时本发明工艺简单,充分利用现有工艺,无额外处理成本。

1077

1077

0

0

本发明涉及一种用烟化炉处理锌湿法冶炼净化渣的方法,属于火法冶金技术领域,本发明将热态铅冶炼弃渣加入烟化炉后,定量加入锌湿法冶炼净化渣;通入氧气,在1200~1300℃温度下连续用粉煤吹炼;当三次风口发白时关闭氧气阀门,三次风口发黄时取样,熔渣含锌≤2.5%时,降低粉煤用量至4t/h,提温10‑25min后,进行放渣作业;熔炼过程中,含氧化锌烟尘的烟气经余热回收、表冷降温、布袋收尘后送脱硫系统。本方法将锌湿法冶炼净化渣加入烟化炉内,用富氧空气进行无害化处理,钴渣中的钴、镍等杂质由水淬渣进行无害化开路,解决了锌湿法冶炼净化渣堆存及锌湿法冶炼杂质开路的问题,达到了综合回收有价金属、危废渣无害化处理、锌湿法冶炼过程杂质无害化开路的目的。

1161

1161

0

0

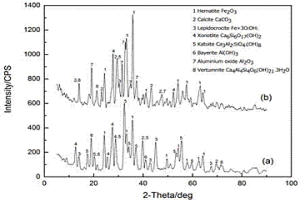

本发明涉及一种将拜耳法赤泥中铝从水化石榴石物相转化成氧化铝物相的方法,属于火法冶金技术领域。首先将拜耳法赤泥干燥后,磨成粒度为80~200目细粉,向细粉中加入细粉质量2~8%的碳氢有机粘结剂混合均匀,再用手工揉捏或者制粒机制成粒径为1~5mm圆颗粒;将圆颗粒微波焙烧20~100min,最后在400~800℃的条件下保温10~60min,即能获得从水化石榴石物相转化成氧化铝物相的拜耳法赤泥圆颗粒。该方法具有温度低、反应时间快、不需要添加还原剂等优点,因而能耗低、成本低,克服了现有技术的缺陷。

1064

1064

0

0

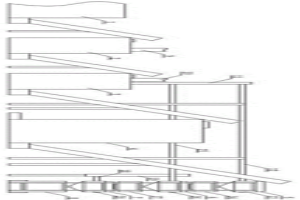

本发明涉及一种球团矿的分层配矿方法,属于火法冶金技术领域。将15%赤铁矿粉和85%磁铁矿粉混合得到混合物料Ⅰ;进行喷雾造球球团A;将30%赤铁矿粉和70%磁铁矿粉混合得到混合物料Ⅱ;将得到混合物料Ⅱ将混合润湿物料包裹得到的球团A进行喷雾造球,制备得到球团B;将45%赤铁矿粉和55%磁铁矿粉混合得到混合物料Ⅲ;将混合润湿物料包裹得到的球团B进行喷雾造球,制备得到球团C;将60%赤铁矿粉和40%磁铁矿粉混合得到混合物料Ⅳ;将混合润湿物料包裹得到的球团C进行喷雾造球,制备得到球团D。本发明球团矿采用特定的分层配矿方法,克服了由于内外受热不均使得的球团焙烧后强度下降的技术问题。

1104

1104

0

0

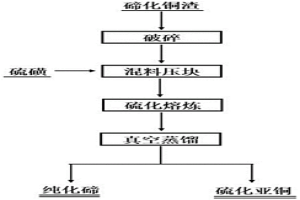

本发明提供了一种碲化铜渣回收碲铜的方法,属于火法冶金技术领域。本发明的方法包括以下步骤:将碲化铜渣粉末与硫磺混合,将得到的混合料进行压制,得到块体;所述碲化铜渣粉末中碲与硫磺的摩尔比为1:(1~1.3);将所述块体在保护气氛下进行硫化熔炼,得到硫化产物;所述硫化熔炼的温度为200~280℃;将所述硫化产物进行真空蒸馏,得到硫化亚铜残留物和纯碲;所述真空蒸馏的真空度为10~200Pa,蒸馏温度为600~800℃。本发明的方法工艺简单,不产生有毒有害物质,操作方便,所需设备简单,成本低,金属直收率高,产物纯度高,可综合回收利用铜碲,具有极大的经济效益和环境效益。

1111

1111

0

0

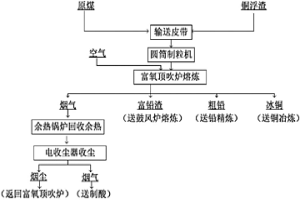

一种用富氧顶吹炉处理铜浮渣的方法,属于火法冶金技术领域。采用连续进料,间断放渣、铅的方式。1)铜浮渣20~30t/h、原煤1.5~2.5t/h连续加入富氧顶吹炉内熔炼;2)在750~900℃温度下冶炼2~3小时,使铜浮渣中的金属形态铅与铜分离,而后升温至1000~1200℃温度下再冶炼2.5~3.5小时,铜浮渣中的金属铅及化合态铅都被熔炼进入粗铅,铜则进入冰铜实现铜、铅分离;3)煤量降至0.5~1t/h,澄清分离0.5~1.5小时后,停煤从铅口放出粗铅和冰铜,连续熔炼两个炉次后再进行放渣,烟气经过余热回收、收尘后与其它SO2烟气混合送往制酸。本发明处理量大,金属回收率高,仅用原煤作为燃料和还原剂,生产成本低,已产业化应用。

1172

1172

0

0

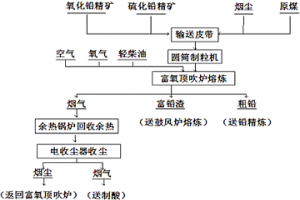

本发明涉及一种用富氧顶吹炉处理氧化铅精矿的方法,属于火法冶金技术领域。包括以下步骤:1)将氧化铅精矿、硫化铅精矿、烟尘和原煤按照一定比例配料,连续加入富氧顶吹炉内熔炼;2)通过调节富氧空气、富氧浓度和给煤量来控制炉内气氛及熔池温度,连续熔炼氧化铅精矿;3)在700~850℃温度下冶炼1~2小时,完成碳酸铅分解、氧化铅与硫化铅交互反应,而后升温至900~1050℃温度下再冶炼2~3小时,获得金属铅;4)煤量降至0.5~0.8t/h,澄清分离0.5~1小时后,停止进煤,从渣口放出富铅渣,继续熔炼0.5~1.5小时再从铅口放出粗铅,烟气经过余热回收、收尘后送往制酸。本发明具有工艺简单,可连续处理,生产成本低,环保效果好等特点。

909

909

0

0

一种用富氧顶吹炉处理硫酸铅渣的方法,属于火法冶金技术领域。包括以下步骤:1)将硫酸铅渣、铅精矿、烟尘和原煤按照一定比例配料,连续加入富氧顶吹炉内熔炼;2)通过调节富氧空气、富氧浓度和给煤量来控制炉内气氛及熔池温度,除去放渣和放铅的时间段,连续熔炼硫酸铅渣;3)在650~850℃温度下冶炼1~2小时,完成硫酸铅渣分解、硫化铅与硫酸铅交互反应,而后升温至900~1100℃温度下再冶炼2~3小时,获得金属铅;4)煤量降至0.5~1t/h,澄清分离0.5~1.5小时后,停硫酸铅渣及煤,从渣口放出富铅渣,继续熔炼1~2小时再从铅口放出粗铅,烟气经过余热回收、收尘后送往制酸。本发明具有处理量大,工艺简单,生产成本低等特点。

970

970

0

0

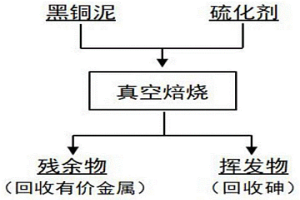

本发明属于火法冶金技术领域,具体涉及一种从黑铜泥中脱除砷的方法。本发明提供的从黑铜泥中脱除砷的方法包括以下步骤:将黑铜泥和硫化剂混合进行焙烧;所述焙烧的压强≤3000Pa。本发明通过添加硫化剂,同时利用黑铜泥中各组分间相互反应,在真空条件下进行焙烧以实现砷和其他有价金属的分离。本发明提供的方法工艺简单,环保高效,不产生二氧化碳排放,并且尾气可用于制备硫酸,符合绿色低碳和循环发展的理念。实施例结果表明,利用本发明提供的方法从黑铜泥中脱除砷,砷的脱除率可达到95%以上。

976

976

0

0

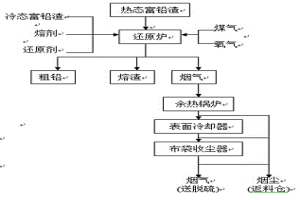

本发明涉及一种用热渣侧吹还原炉处理冷态富铅渣的方法,属于火法冶金技术领域。包括以下步骤:1)加入热态富铅70~90t,冷态富铅渣3~6t/h,石灰石1.5~2.5t/h,铁焙砂3~4t/h,焦丁2~3t/h,碎煤0.8~1.6t/h;2)富铅渣加入过程中,虹吸口铅液面高度上升,达到铅液流淌高度后进行放铅铸锭作业;3)每炉加锌焙砂3~10t,石灰石2.2~3.5t,铁焙砂3~6t,焦丁2~3.5t,碎煤2.5~4t;控制煤气流量3200~3600Nm3/h,氧气流量950~1200Nm3/h,熔池温度1100~1300℃,炉内负压-20~-40pa;4)富铅渣加入完毕,在1000~1250℃下连续加入碎煤冶炼1~2h,通过探渣棒观察熔渣含铅≤2.2%后,提温0.5h进行放渣作业;5)熔炼过程中,烟气经余热回收、收尘后送脱硫系统。本发明具有工艺简单、充分利用现有工艺、有效解决冷态富铅渣堆占库存、提高有价金属回收率等特点。

894

894

0

0

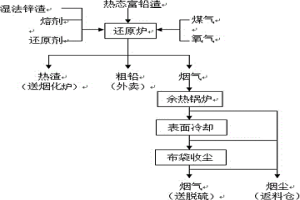

本发明涉及一种用热渣侧吹还原炉处理锌湿法冶炼渣的方法,属于火法冶金技术领域。包括以下步骤:1)将热态富铅渣加入还原炉70~90t,同时将湿法锌渣按1~3t/h,石灰石1.5~2.5t/h,铁焙砂3~4t/h,焦丁2~3t/h,碎煤0.8~1.6t/h加入;2)富铅渣加入过程中,虹吸口铅液面高度上升,达到铅液流淌高度进行放铅铸锭作业;3)每炉加入锌焙砂2~7t,石灰石2.2~3.5t,铁焙砂3~6t,焦丁2~3.5t,碎煤2.5~4t;控制煤气流量3200~3600Nm3/h,氧气流量950~1200Nm3/h,熔池温度1100~1300℃,炉内负压-20~-40pa;4)富铅渣加入完毕,在1000~1250℃下连续加入碎煤冶炼1~2h,判断熔渣含铅≤2.2%,提温0.5h后进行放渣作业。5)熔炼过程中,烟气经余热回收、收尘后送脱硫系统。本发明具有工艺简单、生产成本低、有效解决酸浸渣堆占库存、提高有价金属回收率等特点。

北方有色为您提供最新的云南有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日