全部

942

942

0

0

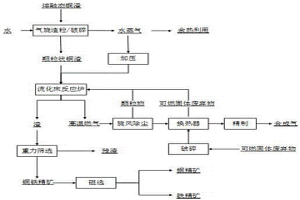

本发明提供一种利用熔融态铜渣制备合成气的方法,属于资源与环境领域。本发明所述方法将高温出炉的熔融态铜渣水冷后经破碎造粒,产生的水蒸气加压后作为气化剂,用铜渣余热及渣中有价金属的氧化性气化可燃固体废弃物制备可燃气,一部分高温燃气通入反应炉推动反应器的流态化,其余合成气在预热可燃固体废弃物后进入燃气轮机用于发电或制备精制燃气,催化反应后的渣磁选后产生铜精矿和铁精矿。本发明所述方法充分利用熔渣冷却释放热量、渣中金属易于还原、可燃固体废弃物气化产生可燃气等特征,解决了铜渣中有价金属回收利用率低、余热回收效率低、可燃固体废弃物的能源转化问题。

1053

1053

0

0

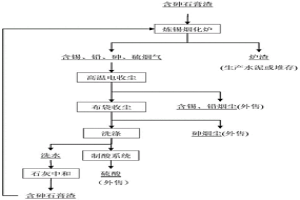

一种用炼锡烟化炉处理含砷石膏渣的方法,将锡中矿按10t/h~20t/h的加料速度连续加入炼锡烟化炉内,在1100℃~1150℃温度下进行熔炼;将含砷石膏渣与黄铁矿的混合物连续加入炼锡烟化炉内,升温至1200℃~1300℃,进行烟化挥发反应;含砷石膏渣中的CaSO4·2H2O在弱还原气氛下分解,产出SO2气体和CaO,SO2气体参与锡的硫化挥发反应;CaO参与造渣;Ca3(AsO4)2不参加反应,游离砷被氧化成为As2O3进入烟气;将熔渣水淬得到水淬渣;将含As2O3的烟气冷却后收集于烟尘中,焙烧烟尘收集得到As2O3。本发明有效实现了含砷石膏渣的资源化综合回收利用,方法简单,安全环保。

917

917

0

0

本发明涉及一种多级真空蒸馏分离铅锡合金的方法,原料铅锡合金在真空炉中进行三级真空蒸馏,控制一级蒸馏温度为900℃-1050℃,真空度0.1PA-0.5PA,蒸馏10-20分钟;二级蒸馏温度为1100℃-1250℃;三级蒸馏温度为1100℃-1250℃。得到的产品精锡中含铅量小于0.005%,金属锡和铅的直收率均大于等于98%,同时对原料中铅的含量要求扩大为7%-95%的范围,增加了工艺设备对原料的适应范围。

1269

1269

0

0

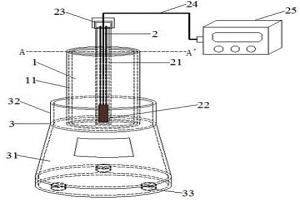

本发明涉及一种离子液体浸出贵金属的微波强化浸出装置的制作方法,所述离子液体浸出贵金属的微波强化浸出装置由反应器、微波辐射器和旋涡混匀器构成;其特征是,所述反应器设有微波屏蔽套,所述微波屏蔽套为圆柱形可屏蔽微波的金属薄板,紧密包裹于反应器;所述微波辐射器为棒状体,所述棒状体设有保护套,一端设有微波辐射头,另一端设有同轴接口;所述微波辐器辐射头端植入反应器内,其同轴接口端通过同轴接线与小功率微波源联接;所述旋涡混匀仪包括底座和夹具模块,反应器固定在夹具模块中。本发明利用棒状微波辐射器结合漩涡混匀器,解决了已有微波强化装置微波利用率低、传质效率低,不适于粘度较大液体的加热等问题。

1148

1148

0

0

本发明公开一种用废氯化汞触媒制备吸附剂的方法,属于废氯化汞触媒处理技术领域。本发明所述方法为在惰性气体保护下,将废氯化汞触煤进行微波焙烧,然后用蒸馏水洗涤直至颜色变澄清,干燥至含水量小于等于10%,将废氯化汞触煤置于浓度为0.2~0.6mol/L的硝酸铜溶液中,超声波辅助浸渍3~15h,使废氯化汞触煤负载铜离子;将负载铜离子的废氯化汞触煤放入微波管式炉中微波焙烧得到吸附剂。本发明所述方法使硝酸铜成功地装载到废催化剂上,微波焙烧后形成铜,氧化铜和氧化亚铜,从而得到具有光催化性能的Cu废催化剂,其通过光催化作用使得亚甲基蓝光催化降解。

834

834

0

0

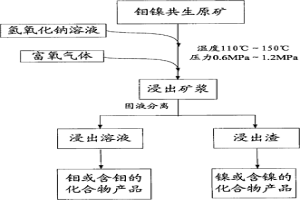

本发明提供了一种采用加压氧化碱浸处理硫化钼镍共生原矿分离钼镍的方法。包括如下步骤:将钼镍共生原矿与氢氧化钠溶液加入反应容器中;通入富氧气体,控制反应容器内压力为0.6MPa~1.2MPa,温度为110℃~150℃,得到浸出矿浆;将所述浸出矿浆进行液固分离,形成浸出溶液和浸出渣;处理所述浸出溶液获得钼或含钼的化合物;以及对所述浸出渣进行冶炼以获得镍或含镍的化合物。本方法使浸出过程强化,实现了硫化钼镍共生原矿中钼的高效浸出,而镍却几乎全部保留在浸出渣中,有效实现了钼与镍的分离。

1190

1190

0

0

本发明涉及一种从锍中直接提取硫化物和富集贵金属的方法,属于冶金技术领域。本发明将锍置于真空炉内,在真空、温度773~1373K下真空蒸馏0.5h~2h,锍中主金属硫化物挥发,挥发的主金属硫化物经冷凝后收集,贵金属富集于残留物中;其中锍为钴锍、铜镍锍、锑锍、铁锍、镍钼锍、铜钼锍的一种或多种。本发明利用锍中主金属硫化物与贵金属等其他难挥发组分在真空状态下饱和蒸气压和挥发性的差异,通过控制真空蒸馏温度和蒸馏时间,实现锍中主金属硫化物的提取和贵金属的富集。本发明具有流程短,能耗低,成本低,环境友好,贵金属富集效果好且所得硫化物纯度高,易于工业化推广等优点。

1123

1123

0

0

本发明公开一种评价不相溶两相混合效果的方法,在物料混合的过程中,由高速摄像机对混合过程中的物料进行拍照;对拍摄到的图片进行二值化处理并得到最优的二值图;将最优的二值图分割成等大的N个区域;计算N个不同区域中多相混合流体混合图样的第0维贝蒂数β0或第1维贝蒂数β1;求得每张最优的二值图的N个区域的第0维贝蒂数β0或第1维贝蒂数β1的方差

1243

1243

0

0

本发明公开了一种从废旧高温合金中富集回收铌、钽的方法。该方法是将废旧高温合金经过熔炼雾化喷粉,浸出镍钴钨钼铼之后得到的物料,再经过碱熔、水浸、酸处理之后,得到含铌钽的氧化物。本发明中所涉及的原料为通过对废旧高温合金前期浸出镍、钴、钨、钼、铼之后的物料,是一种资源循环利用,无有害废气、废水排出的,可持续发展的绿色环保工艺,具有很好的实用性、经济效益和社会效益。

938

938

0

0

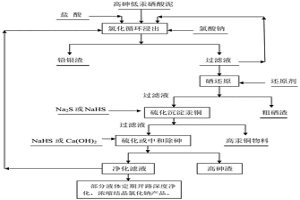

本发明公开了一种湿法冶金处理高砷低汞硒酸泥的方法,所述方法包括以下步骤:(1)氯化浸出:先在反应釜中加入水和盐酸,再加入待处理高砷低汞硒酸泥,最后加入氯酸钠作为催化氧化剂,在盐酸体系中进行高砷低汞硒酸泥的氧化浸出;(2)硒还原脱除:向所得浸出液中加入还原剂进行硒的还原,得到脱硒液;(3)硫化沉淀汞铜:向脱硒液中加入硫化剂进行汞和铜的沉淀富集,充分反应后固液分离,得到富集汞铜物料和脱汞铜液;(4)砷铋脱除:采用硫化法或熟石灰中和法进行砷铋的脱除,充分反应后固液分离,得到高砷渣和净化滤液。本发明采用氯化浸出—硫化沉汞法工艺技术能无害化处理高砷低汞酸泥,达到了工艺流程短、回收率高和环保性好目的。

1108

1108

0

0

本发明涉及一种还原剂还原氯化浸硒液中金的方法,属于湿法冶金技术领域。该还原剂还原氯化浸硒液中金的方法,首先向氯化浸硒液中加入二价铁盐,在温度为60~80℃的条件下还原30~90min,然后反应完成后进行过滤得到沉淀渣和氯化液;其中氯化浸硒液中硒离子的浓度为20.0~30.0g/L、碲离子的浓度为0.50~0.80g/L、金离子的浓度为0.30~0.50g/L。本方法采用硫酸亚铁为还原剂,还原氯化浸硒液中的金,采用该还原剂避免了硒、碲从氯化浸硒液中还原出来,具有低污染、生产成本低和效果好等优点。

801

801

0

0

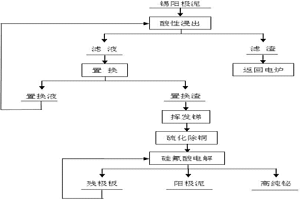

本发明公开了一种从锡电解阳极泥中分离提纯铋的方法,包括酸性浸出、置换、挥发锑、硫化除铜、硅氟酸电解步骤。锡电解阳极泥用酸浸出其中的金属元素,过滤后在滤液中使用铁屑进行置换,加热挥发置换得到的合金粉末,金属锑挥发,从烟尘中回收锑白,在经过挥发锑的合金中加入硫磺,可除去合金中的铜,得到粗铋合金,把粗铋合金浇注成阳极板后在硅氟酸溶液中进行电解,电解后的阳极泥用于回收金、银元素,残极板重新浇注成阳极板,阴极上得到高纯度的铋。本发明对锡阳极泥采用湿法浸出,火法脱杂,电解提纯的工艺,综合回收阳极泥内所含的金属元素,电解出高纯度的金属铋。本发明操作简便、对锡电解阳极泥进行了废物综合回收利用,提高了经济效益。

1165

1165

0

0

本发明涉及一种锌锡合金真空蒸馏回收锌和锡的方法。采用锌锡合金为原料,原料中锌的重量百分含量从50%到95%,经过真空蒸馏,可以得到粗锌及粗锡。控制工艺条件为:蒸馏温度800~1100℃,真空度10~50Pa,处理时间12~15小时,得到的粗锌中,锡含量达到0#锌的要求。在不使用任何化学试剂的情况下,用于锌锡合金分离,回收锌和锡,无环境污染,劳动强度低,生产成本低,金属回收率高。

1102

1102

0

0

本发明涉及一种从含金属铝物料中分离提取纯铝的方法,通过将含铝物料制成块,将块状物料置于真空条件下,控制压力为10~150Pa,使温度达到1000~1500℃,保持60~120min;将氯化铝升华为气态;将气态氯化铝通入加热后的含铝物料,反应30~120min;进行冷却至室温,在冷凝区得到纯铝,并在氯化铝凝华区收集固态氯化铝。本技术与现有的发明专利相比所具有的优点:(1)在真空条件下进行,反应温度低,能耗低;(2)所得金属铝纯度高,铝的含量达98wt%以上;(3)氯化铝回收率达80%以上,并可再利用。

1038

1038

0

0

本发明涉及一种采用天然斜锆石制备部分稳定氧化锆陶瓷的方法,以天然氧化锆为原料,经破,配料,球磨后再在1300-1600℃下进行烧结,保温2-6小时后得到部分稳定的氧化锆陶瓷成品,用作特殊陶瓷材料及耐火材料。直接采用选矿所得的天然斜锆石作为原料,无需使用经过加工处理后的工业纯原料,过程中不产生废渣、废气、废液。由于使用天然氧化锆原料,无需进行额外处理,只需要添加一定量的稳定剂经过球磨、压饼进行烧结即可,工艺流程短,降低能耗,实现了无害化处理。用作特殊陶瓷材料及耐火材料。

947

947

0

0

本发明涉及一种基于生物质燃油富氧浸没式燃烧的铜熔池熔炼方法,属于金属冶炼技术领域。以生物质燃油和富氧形成的油气混合物作为燃料和助燃物,将燃料和助燃物输送至有调节阀控制的管道,管道与喷枪相连,喷枪插入熔池的熔体中,喷枪为双层套管喷枪,燃料和助燃物在喷枪内分别由不同的通道喷入熔体,喷枪插入方式为顶部插入、侧部插入、底部插入中的一种或任意几种组合,从喷枪中喷出的油气混合物在熔体包裹的高温环境中燃烧,给熔体供热,同时油气混合物及燃烧产生的高温烟气对熔体形成强烈搅动。本发明解决现有铜熔池熔炼工艺过程中,传热效果较差,化石燃料消耗过多,碳排放高,熔炼成本高等问题。

814

814

0

0

本发明公开的一种含铜物料的顶吹协同处理方法,包括步骤:对非铜精矿性质含铜物料进行分类得到第一类非铜精矿性质含铜物料和第二类非铜精矿性质含铜物料并分别进行预处理,然后分别与铜精矿性质含铜原料进行混匀,得到第一混合料和第二混合料;当顶吹熔炼熔池高度达到第一高度时,将第一混合料和第二混合料错配加入顶吹熔炼熔池,进行顶吹熔炼后进行电炉澄清分离得到冰铜和炉渣。本发明通过合理控制冶炼温度、渣型、热平衡、冰铜品位以及非铜精矿性质含铜物料的粒度,达到提高非铜精矿性质含铜物料协同处理的目的;使得顶吹熔炼处理非铜精矿性质含铜物料能力得到明显提升,铜冶炼产出的中间物料实现产销平衡,降低生产成本,提高金属回收率。

1054

1054

0

0

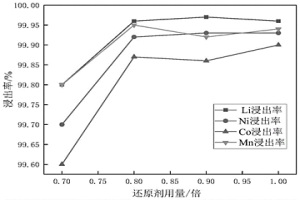

本发明公开了一种废旧锂电池正极材料中有价金属的浸出方法和浸出体系。其中,所述废旧锂电池正极材料中有价金属的浸出方法,包括:将废旧锂电池经放电、破碎得到正极粉末;将丙二酸和葡萄糖的水溶液与正极粉末混合后浸出,得到浸出液。本发明以丙二酸‑葡萄糖混合溶液为浸出体系,该浸出体系可实现锂、镍、钴、锰的高效浸出,浸出率可达到99%以上。本发明所述浸出方法绿色环保无二次污染,浸出过程安全可控,浸出率高,具有较好的工业应用前景。

883

883

0

0

本发明提供一种分离炼铅产铜浮渣中铜和银的方法,将炼铅产铜浮渣固体物料,置于真空条件下,经多次升温、保温后,收集挥发物,冷凝得铅银合金,剩余固体为脱去铅和银的铜合金;再将铅银合金作为原料进入常规铅冶炼工序或电解精炼工序,银富集于阳极泥中,即得到回收银;脱去铅和银的铜合金直接作为原料,以常规方法即得到回收金属铜。本发明原料适应性强,该方法可以处理各种含铅、银、铜的铜基或铅基合金;利用真空蒸馏方法,制备方法简单,环境友好;分离回收金属效率高,剩余固体(脱去铅和银的铜合金)中含银量<200g/t、含铅量<0.01%;工艺流程短,操作方便,经济效益显著。

846

846

0

0

本发明涉及一种两段熔炼处理铅阳极泥产贵铅的方法,属于贵金属火法冶炼技术。该方法改进了传统火法还原冶炼处理铅阳极泥产贵铅的工艺,与现有传统铅阳极泥生产贵铅工艺相比,在同一台转炉内,工艺为低温氧化和高温还原熔炼两个过程,辅料添加加料方式改为在铅阳极泥被氧化吹炼完全后,再加入还原剂和熔剂还原熔炼,该工艺方法大大减少了还原剂无烟煤、熔剂纯碱的加入量和燃料消耗量,脱砷锑效率高,获得高品位贵铅,原转炉的生产能力提高了50%。

1141

1141

0

0

本发明公开了一种处理还原熔化炉炉内积铁的方法。在正常生产过程中,当还原熔化炉内积铁达到400~500mm时,同时加入焦丁和生石灰,并控制烧底铁时渣型为:Fe : 14~17%;CaO:25~28%;SiO2:31~35%。本发明通过改变还原剂和熔剂用量,实现适时适量放铁,解决因底铁沉积炉底,造成的电流波动大、炉况不稳、影响正常生产从而影响技术经济指标等问题。该方法能够稳定还原熔化炉操作,提高技术指标,进而保证企业生产线的生产能力,提高企业的经济效益。

1033

1033

0

0

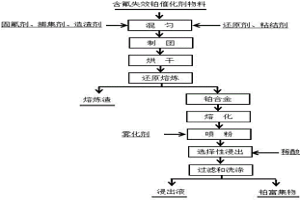

本发明公开了一种从含氟失效铂催化剂中富集铂的方法。该工艺是将含氟失效铂催化剂与固氟剂、铂捕集剂、造渣剂、还原剂、粘结剂混匀,采用成球机制成5cm球团,烘干,采用电弧炉在1300-1400℃熔炼1-2h,获得铂合金和熔炼渣,熔炼过程中氟进入渣中;获得的铂合金采用中频炉熔化,用雾化喷粉,形成细小铂合金微粒;用稀酸选择性浸出铂合金微粒中的铁,经过过滤和洗涤,获得铂富集物,即为铂精矿。从原料到铂精矿,其含铂大于30%,铂富集比达到25-35倍,铂收率大于99.0%,铂精矿为提纯铂的优质原料。此方法操作简单、铂收率高、富集比高、环保、成本低,产业化前景好。

1254

1254

0

0

本发明公开了一种ICP‑AES准确测定溶液中贵金属含量的方法,包括以下步骤:(1)贵金属单元素标准贮备溶液的配制;(2)铟内标贮备溶液的配制;(3)贵金属标准工作溶液的配制(可为贵金属单一元素标准也可为几种贵金属元素混合标准);(4)贵金属样品测试溶液的制备;(5)测定:选取合适的电感耦合等离子体发射光谱仪(ICP‑AES)测试条件(包括内标模式的设定),测定贵金属标准工作溶液系列绘制工作曲线,使工作曲线线性≥0.99995,再在同等条件下测定样品测试溶液B。仪器自动查找给出样品测试溶液B中贵金属含量值ws,单位为mg/g。根据定重稀释倍数计算得到贵金属样品中贵金属含量ωp=(ws×m30×100×m27)×100/(m28×m25),单位为%(贵金属为Au, Pt, Pd, Rh, Ir, Ru)。

932

932

0

0

本发明公开了一种冶金烟气资源化利用的方法,具体为:从冶金炉中出来的烟气经除尘后通过梯级蓄热体的“蓄热层”,依次是高温蓄热体-中温蓄热体-低温蓄热体;从低温蓄热体中出来的经过了换热的烟气通过脱硫净化装置;经过脱硫后的烟气与调配气体反向通过梯级蓄热体的催化“换热层”,依次是低温蓄热体-中温蓄热体-高温蓄热体;在蓄热体的“催化层”原料气经过三重整得到合成气,合成气从高温蓄热体的“催化层”出来之后再按照依次高温蓄热体-中温蓄热体-低温蓄热体的顺序通过蓄热体中的另外一个“蓄热层”达到热量回收;最后烟气从低温蓄热体中排出进入下一步工序。本发明充分利用了冶金烟气中的资源,大大减少了CO2的排放,解决了高温下脱硫的难题。

881

881

0

0

本发明提供一种冶炼烟尘脱砷的高效设备,属于烟尘脱砷技术领域,该冶炼烟尘脱砷的高效设备,包括壳体;横架,横架设置连接于壳体内,横架的上端固定连接有三角连接柱;以及搅拌机构,搅拌机构包括转杆、光杆、半弧形罩、搅拌叶、驱动组件和过滤组件,转杆转动连接于壳体的侧端,光杆转动连接于壳体的侧端,半弧形罩固定连接于光杆的圆周表面,搅拌叶固定连接于转杆的圆周表面,通过设置有的搅拌机构能更好地将氨水和硫化铵溶液进行混合搅拌从而使得设备能更好地得到混合好的硫化铵溶液,进而保障在设备进行对混合好的硫化铵溶液进行浸出和得到浸出渣,使得设备能更进一步提升脱砷效率,增强设备的工作效率。

986

986

0

0

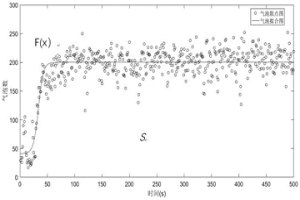

本发明提供一种评价多相流强化搅拌混合效果的方法。该方法采用统计学的方法,计算多相混合流体混合图样的第0维贝蒂数,获得多相流混合样本的第0维贝蒂数的时间序列,并将其进行logistic拟合。根据第0维贝蒂数时间序列logistic曲线与横坐标中所围成区域面积S的大小来判断该工况下的混合效果;当第0维贝蒂数越大,混合效果越好;当logistic拟合曲线拐点与纵轴越接近,混合效果越好。即,第0维贝蒂数时间序列的logistic曲线与横坐标中所围成区域面积S越大,混合效果越好。本发明简单可靠,适应所有涉及到多相流混合效果的表征,尤其涉及冶金及化工领域的多相搅拌混合效果评估,具有很高的实用价值。

1029

1029

0

0

本发明是一种高效回收废旧金属及含锡物料中锡的烟化炉,它有炉筒和烟道,炉筒有入料口,清渣口,水套装置和入风口,烟道为水平的或者有30度以内仰角的管道,管道下壁有集料斗,集料斗下部有放料闸,集料斗可以是一个,也可以是多个,集料斗在沉降区平均分布,集料斗放料口位于炉筒返料口之上,以便集料斗中的物料自流返回炉堂再次燃烧。本发明彻底改变了传统烟化炉烟道淤积堵塞的问题,在保持大颗料物料定期返回炉堂反复燃烧挥发的同时,保持了烟道的畅通,炉化炉的处理能力提高了30-50%,锡等有色金属挥发率95%-98%,降低生产成本10%以上,而且避免了工人因进入烟道清淤而带来的工伤事故和罹患职业病的危险。

815

815

0

0

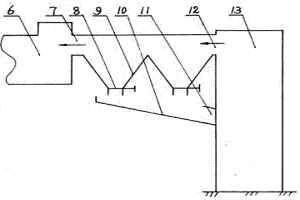

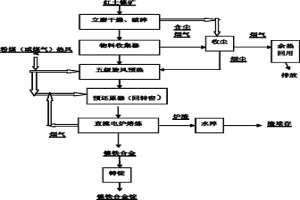

本发明涉及一种红土镍矿的冶炼工艺,特别是一种改进的红土镍矿冶炼镍铁或镍锍的方法。本发明的方法是:采用立磨将红土镍矿破碎,依次进入多级悬浮干燥煅烧装置和预还原器,对物料进行悬浮状态预还原煅烧,预还原后的热物料先直接进入回转窑并加入碳还原剂焙烧,使物料团聚为1.0~30mm的粒径,再直接送入直流电炉熔炼产出镍铁或镍锍。本发明工艺简单,操作容易,投资较少,热效率高,可解决加料管堵塞、物料在直流炉熔炼中透气性差的问题。

934

934

0

0

本发明属于冶金领域,更具体地说,是涉及一种复合阳极板及其在铜锌电解中的应用。板体分为三层,中间芯层为不锈钢板、PP塑料、PVC塑料、尼龙、玻璃纤维、消特微晶玻璃中的一种,外层为扎制铅合金板。本发明极大的降低了槽电压,达到节电10%的显著效果。同时可大量节约制作阳极板铅用量。

788

788

0

0

本发明涉及一种外场强化废汞触媒载铜制备吸附剂的方法,属于超声波应用技术领域。在通入N2惰性气体保护下,将废汞触媒在200~600℃微波焙烧10~50min得到焙烧废汞触媒,焙烧废汞触媒采用蒸馏水反复洗涤,直至洗涤液变澄清,然后干燥得到除汞废触媒;将得到的除汞废触媒置于浓度为0.2~0.6mo/L硝酸铜的溶液中超声浸渍3~15h,过滤、干燥得到负载铜离子废触媒;将得到的负载铜离子废触媒在温度500~900℃微波焙烧10~30min得到负载铜离子废触媒吸附剂。本方法以废汞触媒为原料利用超声波的空化作用对反应物表面产生强烈的冲击和高速的微射流冲饰,浸渍负载铜离子,增加二次资源回收利用。

北方有色为您提供最新的云南有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日