全部

797

797

0

0

本发明公开了一种木质素磺酸钙/高密度聚乙烯复合材料及其制备方法,所述复合材料由如下重量份的原料制成:高密度聚乙烯30‑60份、木质素磺酸钙30‑50份、聚磷酸铵5‑10份、滑石粉5‑10份、润滑剂1‑5份。本发明采用木质素磺酸钙填充高密度聚乙烯制备复合材料,该材料价格低廉,工艺简单,环保无污染,可循环利用,阻燃极限氧指数可达到32%,弯曲强度可达到26MPa,应用前景良好。为作为造纸废弃物的木质素磺酸钙提供更加合理的利用方式,有利于减少环境污染和资源短缺,变废为宝。

765

765

0

0

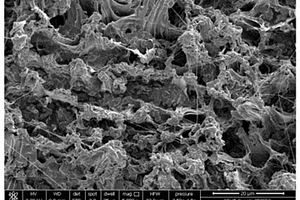

本发明公开一种染料功能化棉纤维复合材料的制备方法:将棉纤维放入硫酸溶液,加热并搅拌1小时,然后洗涤和干燥;将酸化处理的棉纤维放入到氯化铁溶液中,放置到真空装置中,保持8小时,将棉纤维取出后洗涤、干燥;将上述棉纤维放入亚铁氰化钾溶液中,快速搅拌,静置4小时;向上述溶液中,加入氯化铁溶液,快速搅拌,静置4小时;将棉纤维取出,洗涤、干燥,得到染料功能化棉纤维复合材料;该制备方法操作简单、效率高,所制备的染料功能化棉纤维复合材料具有优异的性能,在废水处理等领域具有广阔应用前景。

1012

1012

0

0

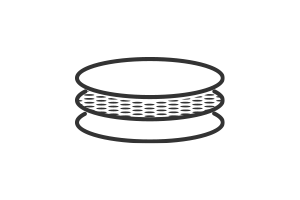

本实用新型公开了一种轻薄高吸收性的多层复合材料,其结构包括上包覆层、中间吸水层、下包覆层和压花导流槽,该复合材料从上至下依次通过上包覆层、中间吸水层和下包覆层组成,其中上包覆层和下包覆层为熔喷纤维网,中间吸水层由绒毛浆、聚丙烯纤维和高分子吸水树脂混合组成,通过在中间吸水层中加入聚丙烯纤维来增加绒毛浆之间的结合性,可以有效地防止中间吸水层的起拱断层,高分子吸水树脂与绒毛浆充分的混合,在保证足够吸水量的同时,又可以减小复合材料的厚度,以上结构使多层复合材料具备导流扩散性好,渗透速度快,质地轻薄,吸水性强的优点,吸湿层混合熔喷纤维网配合压点式连接,可以有效的防止出现起坨变形的现象。

878

878

0

0

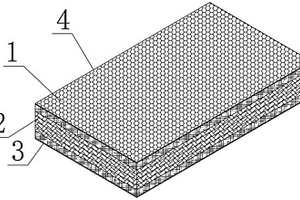

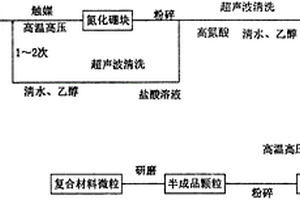

本发明属于氮化硼技术领域,具体为一种基于氮化硼的耐高温耐磨复合材料及其制备方法,该基于氮化硼的耐高温耐磨复合材料的制备方法如下:步骤一、将六方氮化硼粉末和触媒放置到高温高压下进行烧结、压制,可以获得氮化硼块,该氮化硼块为六方氮化硼和立方氮化硼的混合物;步骤二、粉碎氮化硼块,获取氮化硼颗粒,然后将氮化硼颗粒放入盐酸溶液中浸泡,随后用超声波对氮化硼颗粒进行清洗,清洗完毕后,在依次使用清水、乙醇对氮化硼颗粒进行清洗;本发明对六方氮化硼进行反复的破碎、压制,重复压制可以提高六方氮化硼的转化率,进而降低复合材料微粒中六方氮化硼的含量,这样可以提高复合材料微粒的耐磨性能。

1173

1173

0

0

本发明一种杂多酸插层到磺化苯膦酸盐的复合材料,是由杂多酸和磺化苯膦酸金属盐通过共价键形成的复合材料。本发明是两种质子导体通过共价键结合形成的新型复合材料,作为质子导体和固体酸具有更高的离子交换容量。该材料是无机-有机复合材料,与有机物有很好的相容性,可很好地分散到有机高分子材料中。可用于质子导体、传感器、固体酸催化和质子交换膜制备等领域。

1008

1008

0

0

本发明涉及一种石墨烯改性PVA复合材料的制备方法,属于聚乙烯醇改性技术领域。本发明所述的石墨烯改性PVA复合材料的制备方法,是以石墨烯为改性剂,与淀粉、PVA、塑化剂和助剂进行预增塑处理,然后进行熔融插层塑化挤出,制得石墨烯改性PVA复合材料;所述熔融插层塑化挤出时的温度为145‑220℃。本发明所述的石墨烯改性PVA复合材料的制备方法,拉宽了PVA熔点与分解点的距离,实现了干法熔融塑化挤出,解决了因PVA发生黄变、碳化分解而无法加工的问题,利于工业化生产。

753

753

0

0

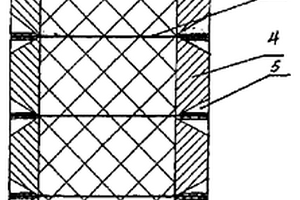

增强低密度复合材料的方法,所述低密度复合材料由低密度基材及两侧的面板复合在一起,其特征在于低密度基材内带有加强筋,面板的复合面上设置连接件,连接件与基材内的加强筋固定连接。本发明的面板与基材通过机械复合方式连接在一起,还可以在面板与基材之间同时加粘合剂,使面板与基材更为牢固的复合。面板、加强筋为金属材料,连接件还可以采用永磁体。本发明保持了低密度材料的优点,同时提高了其强度和与面板的复合强度,使低密度材料可以更为广泛地应用于多个方面,如做防盗门、家具面板、建筑用复合板等。

688

688

0

0

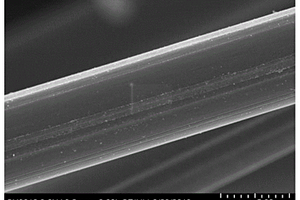

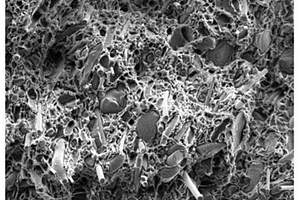

本发明公开了一种碳纤维增强陶瓷基复合材料及热解碳界面层制备方法,所述复合材料的组成包括碳纤维增强体、陶瓷基体、热解碳界面层,所述热解碳界面层位于碳纤维增强体与陶瓷基体之间并包覆于碳纤维增强体上,所述热解碳界面层采用化学气相沉积工艺在碳纤维增强体表面沉积热解碳形成。本发明一方面缓解了复合材料中增强体碳纤维与陶瓷基体之间的物理和化学性质的不匹配,另一方面保护了碳纤维在后续制备陶瓷基体中免受损害。采用本发明方法制备的热解碳界面层提高了复合材料的强度和韧性,同时使材料的断裂行为由脆性断裂变为韧性断裂。

1099

1099

0

0

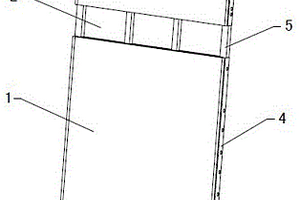

复合材料伸缩模板,属于建筑模板领域。包括固定模板(1)和调节模板(3),调节模板(3)前侧与固定模板(1)的前侧共面,调节模板(3)通过调节机构在竖直平面内与固定模板(1)相对滑动的设置,调节模板(3)远离固定模板(1)滑动后,在调节模板(3)与固定模板(1)之间形成临时模板固定区(2)。使用该复合材料伸缩模板的一个主要优势在于可以调整模板的高度或宽度,即该复合材料伸缩模板处于原始状态时,能够适应目前大部分建筑的高度或宽度需求,然而当墙面高度或宽度发生变化时,调节模板(3)远离固定模板(1)滑动,然后在临时模板固定区(2)内固定上临时模板(18),这样就可以调节该复合材料伸缩模板的高度或宽度。

991

991

0

0

一种利用生物炭制备的炭塑复合材料,属于复合材料技术领域,其特征是,所述复合材料包括采用如下重量份数的原料制成:生物质粉10?50、活化生物炭10?50、纳米碳酸钙10?20、高密度聚乙烯30?60、偶联剂3?5、增韧剂3?8、润滑剂1?3;其中,生物质粉、活化生物炭与纳米碳酸钙添加量之和占原料总重之比大于50%;其中,活化生物炭是生物炭与2?3%的马来酸酐接枝聚丙烯的混合物,其比表面积为1.5~2.5m2/g,孔径20~30nm。本发明通过调整适当组分的配料配方及加工助剂,有效利用了生物炭,得到了一种新型复合材料,使生物炭得到更广泛的回收利用。

1528

1528

0

0

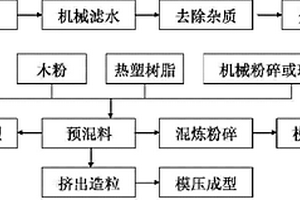

本发明涉及一种废漆渣增容木塑复合材料的制备方法,是将废漆渣与热塑树脂和木粉混合后经混炼模压或挤出生产木塑复合材料,漆渣主要是由成膜物质、颜料、溶剂和添加剂组成。漆渣中的成膜剂组分含有羟基、羧基、酯基、酰胺基等多种活性官能团,可以和木粉及树脂表面的羟基、羧基或酯基等活性基团键合,漆渣中的成膜剂或增塑剂中的烷基塑性链段与树脂柔性链段附着,可以增加木粉和树脂间的界面结合力和相容性,提高木塑复合材料的力学性能。漆渣中颜料代替色母粒加入到木塑复合材料中增加木塑制品的装饰效果,降低生产成本,有效地解决废漆渣污染环境和汽车生产厂家对此处置费用高的问题,实现环境效益、社会效益和经济效益的统一。

802

802

0

0

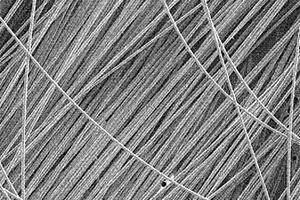

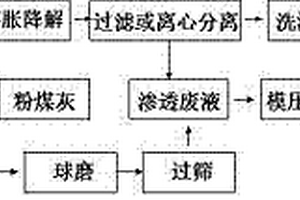

本发明涉及玻璃纤维增强复合材料回收利用领域,具体是一种玻璃纤维增强复合材料废弃物再生玻璃纤维方法,是将玻璃纤维增强复合材料浸泡在一种渗透降解剂中,使树脂基体溶胀降解,过滤、离心或膜分离出玻璃纤维或填料,经洗涤干燥后制得再生玻璃纤维或其填料,该方法的优点是在常温常压下实现玻璃纤维的再生和玻璃纤维增强复合材料的循环利用,工艺流程简单,甚至于大尺寸FRP的降解和分离,也不需要进行预加工,节省了破碎和粉碎的费用,不需要进行加热,接近零能耗,而且再生玻璃纤维或填料不受腐蚀,纤维损伤小,表面处理干净完全,完全实现高附加值玻璃纤维的再生和玻璃纤维增强复合材料的循环利用。

765

765

0

0

本发明涉及钛基复合材料领域,具体是一种高温钛基复合材料控制硅化物特征的制备方法。具体步骤为:一、确定基体合金成分和增强相含量,控制Zr和Si元素含量比例;二、计算并称取原料,在真空感应电炉内熔炼,制备高温钛基复合材料铸锭;三、将步骤二的铸锭进行成分均匀化退火,然后进行开坯锻造;四、将步骤三开坯锻后的铸锭进行多向锻造,并空冷;五、将步骤四中锻造后空冷的高温钛基复合材料进行热处理。所得复合材料基体组织为等轴组织,硅化物特征为:硅化物均匀弥散分布在α/β相界和α相内,硅化物体积分数为2%‑5%,形态为球状颗粒,尺度约为50‑100nm。

903

903

0

0

本发明属于高分子材料技术领域,具体涉及一种可海水溶解的高分子复合材料,并进一步公开其制备方法,以及由该复合材料制备的包装制品。本发明所述可海水溶解的复合材料,以聚乙烯醇、聚乙烯基吡咯烷酮/聚乙二醇、柠檬酸三甲酯维生素E和柠檬酸为原料进行制备,制得的高分子复合材料以及包装制品,具有较好的可海水溶解性能,在海水环境下可快速、完全溶解,且溶解后完全无任何固体残留物产生,不会对海洋环境产生二次污染;而且,本发明所述可海水溶解的复合材料以及包装制品,具有较好的拉伸强度,可满足薄膜、容器等包装材料的性能需求,具有较为广泛的用途。

933

933

0

0

一种金属基陶瓷复合材料及制备方法,属于复合材料技术领域。其特征在于:所述的金属制件的部分或全部表面覆有一层陶瓷复合层,所述的陶瓷复合层的原料包括以下重量份组成:硫酸镍60~80份、硫酸钴3~7份、钨酸钠1~3份、磷酸5~9份、碳化硅3~6份、硼化钛3~6份、氮化硼4.5~18份、柠檬酸30~35份、亚磷酸9~18份、光亮剂0.7~1.5份。制备方法为用不锈钢作为阳极,用金属制件作为阴极在电流条件下完成复合。本发明复合完成后金属制件表面平整但防滑,在制成石油机械后,方便抓握,完成对接、拆卸等操作时更加方便、准确。

863

863

0

0

本发明公开的属于电子封装用复合材料技术领域,具体为一种电子封装用氮化铝陶瓷复合材料及制法,包括以下步骤:将氮化铝粉末、三氧化二铝粉末和氮化蹦粉末混合,将混合粉末中加入无水乙醇,研磨并进行加热,得到混合浆料,所述研磨时间为20‑30min,混合浆料放入烘干机中进行烘干,然后将烘干后得到的块状物研磨成粉末状并将加入烧结助剂、粘接剂和增塑剂,得到混合料,将混合料加入烧结炉中通入氮气进行高温烧结,通过将氮化铝与三氧化二铝、氮化蹦进行配合,由于产生热膨胀失配,从而产生残余应力场,提高了陶瓷复合材料的导热率,增强了陶瓷复合材料的韧性,有效的提高了陶瓷复合材料的强度。

本发明提供了一种纳米绝热毡及其制备方法、纳米绝热毡复合材料及其制备方法和应用,纳米绝热毡包括无机纤维针刺毯;和与所述无机纤维针刺毯复合的无机纳米粉体;无机纳米粉体选自纳米氧化硅、纳米氧化钛、纳米氧化锆、纳米硅酸锆、六钛酸钾晶须、超细氧化铝粉、超细氢氧化铝粉、炭黑、碳化硅和氮化硅中的一种或几种;无机纳米粉体占纳米绝热毡层质量的2~20%。本发明将上述纳米绝热毡与无机纤维针刺毯、无机纤维加强布层叠得到纳米绝热毡复合材料。该纳米绝热毡复合材料具有优良的绝热性和力学性能。复合材料能够满足石化、冶金、电力等行业大型工业窑炉或其他领域热工设备使用温度>650℃保温绝热需求。

934

934

0

0

本发明属于复合材料技术领域,具体的涉及一种硅酸铝纤维废弃物增强生物质复合材料及其制备方法。所述的复合材料由以下原料组成:秸秆废弃物10‑50份、高密度聚乙烯20‑40份、硅酸铝纤维废弃物10‑50份、相容剂5‑10份以及润滑剂5‑10份。本发明所述的硅酸铝纤维废弃物增强生物质复合材料,以秸秆废弃物为填料,以高密度聚乙烯为基体,以硅酸铝纤维废弃物为增强体,通过注塑成型制备硅酸铝纤维增强生物质/高密度聚乙烯复合材料,充分利用废弃物,提高废弃物资源利用率,进而实现良好的经济效益和社会效益。

859

859

0

0

本发明属于新型复合材料技术领域,具体的涉及一种耐溶剂腐蚀的甜高粱渣复合材料及其制备方法。复合材料原料由烘焙改性的甜高粱渣、高密度聚乙烯和润滑剂组成;所述的烘焙改性的甜高粱渣是将甜高粱渣进行粉碎,筛选出80‑100目粉末,然后进行干燥处理,使其含水量<2%;然后以氮气为载体,将干燥处理的甜高粱渣粉末于200~300℃保温30~60min,冷却至室温,得到烘焙改性的甜高粱渣。本发明所述的耐溶剂腐蚀的甜高粱渣复合材料,通过对甜高粱渣的烘焙改性处理,有效降低了纤维亲水性,改善了复合材料的稳定性;同时提升了废弃物甜高粱渣的利用价值,实现了废弃甜高粱渣在材料方面的高值化利用。

940

940

0

0

本发明属于陶瓷基复合材料技术领域,具体涉及一种碳纤维增强石英陶瓷基复合材料的制备方法,包括以下步骤:纤维预制体预处理、液相浸渍成型、硅树脂浸渍、机械加工。本发明可一次成型出多件材料性能完全相同的碳纤维增强石英陶瓷基复合材料工件,也可一次成型出材料体系相同,但增强体与陶瓷基体比例不同的碳纤维增强石英陶瓷基复合材料工件,成型不受预制体外形限制,成型效率高。碳纤维以纤维预制体的形式引入,碳纤维含量高,分散均匀,所制备的复合材料可加工性能好,外形和内在质量易控制,产品合格率高。设备投资费用低,成本低,生产效率高,可直接制备加工余量较小的异型结构件。

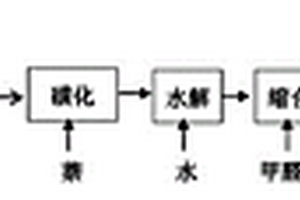

本发明属于热固型树脂复合材料废弃物回收利用及萘系减水剂制备技术领域,具体涉及一种利用热固型树脂复合材料废弃物制备高性能萘系减水剂的方法。将热固型树脂复合材料废弃物与浓硫酸生成氧鎓盐离子化聚合物而溶解,再将降解树脂废液作为磺化剂与改性剂与萘一起进行磺化反应,得到磺化料;磺化料再依次经过水解反应、缩合反应、中和反应,得到磺化热固性树脂接枝改性萘磺酸盐甲醛聚合物减水剂,形成具有交联结构的树枝状大分子减水剂。本发明所得减水剂的减水保坍效果好,满足相应国家标准要求,生产成本低;同时避免了热固型树脂复合材料废弃物中改性填料再生所需的高温、高压、高能耗降解条件,并解决了热固性树脂降解液难以回收利用问题。

992

992

0

0

本发明属于复合材料技术领域,具体涉及一种晶须增强聚醚酮酮复合材料及其制备方法。晶须增强聚醚酮酮复合材料由如下重量份数的原料制成:聚醚酮酮树脂100份、可熔性氟塑料5~30份、无机晶须10~50份、偶联剂0.1~5份、交联剂0.1~3份。本发明获得的聚醚酮酮复合材料在保持聚醚酮酮树脂本身固有的优异的耐高温性、阻燃性、耐化学性、耐湿热性等性质同时,还能大幅提高制件的剪切强度和冲击强度,使其耐磨损性能更加优异,同时,又能大幅降低材料成本,满足更广泛的应用需求。

806

806

0

0

一种片状AlON/NbB2复合材料的制备方法,其特征在于,将片状AlON粉体和NbB2陶瓷粉体以重量比为10~50∶100比例混合均匀,在1600~2000℃的温度下氩气气氛热压烧制30~180分钟制成片状AlON/NbB2复合材料。本发明制备的片状AlON/NbB2复合材料,具有可加工性,片状AlON、NbB2相分布均匀、含量可控,可加工性能、力学性能和热学性能优良。

1117

1117

0

0

一种含有空心颗粒的复合材料及其制备方法,属于使用无机和有机配料的组合物领域,包括基质原料和骨料,其特征是采用煤矸石粉料、工业炉渣细粉、水泥或耐火水泥、氧化铝细粉、高铝矾土粉体、锆刚玉粉体为基质原料,以空心颗粒为骨料制备的复合材料。一种制备方法是在模型内加入煤矸石粉料和/或工业炉渣细粉和/或水泥,再加入水、发泡剂和不同直径的空心颗粒,经混合、振动、加压成为具有一定形状的型材;还可将氧化铝细粉或和氧化铝空心颗粒、水混合,经加压成型、烘干、焙烧制成具有一定形状的高铝陶瓷质型材。该复合材料轻度高,质量轻,并具有优异的隔热、隔音、保温和定向渗透等性能,可以广泛用于建筑、窑炉和农业等领域。

816

816

0

0

本发明公开了一种批量制备纳米氧化锰/薄层碳复合材料的原位吹塑工艺,其内容为将硝酸锰和碳载体溶解混合,经干燥、高温煅烧后获得纳米氧化锰/薄层碳复合材料。本发明属于化工电极材料制造工艺技术领域,该方法操作简单、快速、环境友好、易于批量制备大量复合材料。本发明所制备的纳米氧化锰/薄层碳复合材料可应用于超级电容器、电池电极材料等领域。

1086

1086

0

0

本发明涉及碳纤维增强复合材料废弃物回收利用领域,具体方法是常温常压下将其浸泡在渗透降解剂中,使树脂基体溶胀降解,分离再生碳纤维或其填料,同时将渗透废液加入到赤泥和黏土中制备建筑保温材料。本发明的目的是要解决碳纤维增强复合材料中高价值碳纤维的再生和赤泥固体废弃物的综合利用问题,该方法的优点是在常温常压下处理碳纤维增强复合材料废弃物,工艺流程简单,不需要进行预加工,可以直接处理大尺寸碳纤维增强复合材料,节省了破碎和粉碎的费用,不需要进行加热,降低了能耗,再生碳纤维或填料不受腐蚀,纤维损伤小,表面处理干净完全,渗透分离废液可以作为建筑保温材料的粘接剂和造孔剂,完全实现以废治废,变废为宝的循环经济。

1163

1163

0

0

本发明提供一种镍-氮化硅复合材料的制备工艺。其特征在于采用如下步骤:(1)先用化学镀工艺制备包覆有金属镍层的氮化硅粉体,通过控制化学镀工艺中敏化、活化处理方式,还原剂,镀液组成和浓度以及化学镀时间等工艺参数来控制镍层厚;(2)将包覆有一定金属镍层的氮化硅复合粉体与3-10wt.%(按照镍-氮化硅复合粉用量计算)的超细镍粉,1-3wt.%(按照镍-氮化硅复合粉用量计算)活性炭粉,用乙醇做分散介质,用直径为2-3mm氮化硅小球做研磨介质,在尼龙罐中快速球磨30min后烘干,制成混合粉;(3)将混合粉用冷等静压机100MPa压制成型块状;(4)将压制好的试样,放入多功能烧结炉中真空加压烧结,压力25MPa;烧结制度1600℃,2h;真空度≤1.0×10-2Pa;(5)待炉温自然冷却后至室温后,即可得到金属镍-氮化硅复合材料。

701

701

0

0

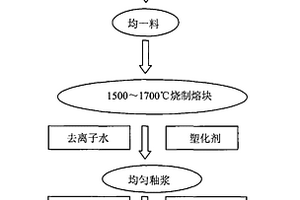

本发明涉及一种宽频陶瓷基复合材料用釉层材料及其制备方法,属于无机材料技术领域,属于一种透波材料,其配料重量百分组成为:石英60~80%、硼酸5~30%和添加剂5~20%;将配料粉碎、干磨混合,烧制成熔块,然后将熔块制成料浆喷涂于宽频陶瓷基复合材料表面,烧成釉层。耐温性、耐烧蚀性好,并且具有良好的力学性能和介电性能;制备方法科学合理、简单易行。

864

864

0

0

本发明属于橡胶复合材料技术领域,具体的涉及一种高速列车风挡用白色橡胶复合材料。采用高乙烯基聚丁二烯橡胶、无卤阻燃硅橡胶与高反式丁二烯‑异戊二烯共聚橡胶机械共混得到复合橡胶,复合橡胶采用硫化工艺制备得到高速列车风挡用白色橡胶复合材料。本发明所述的高速列车风挡用白色橡胶复合材料,解决了橡胶制品自身颜色以及在使用过程中颜色变化的问题,同时还解决了三元乙丙橡胶自身粘结能力差的问题,采用本发明所述的方法制备的高速列车风挡用白色橡胶复合材料,具备了良好的美观性、耐候性、耐紫外线、耐高温性能以及阻燃性能。

772

772

0

0

本发明属于气凝胶复合材料领域,尤其涉及一种气凝胶纤维复合材料的制备方法。本发明提供的制备方法包括以下步骤:a)、原料混合后成型,得到气凝胶纤维素坯;所述原料包括气凝胶或其前驱体,和纤维;b)、所述气凝胶纤维素坯进行煅烧,得到气凝胶纤维复合材料;所述煅烧的温度为300~1000℃。本发明通过在特定温度下对含有气凝胶和纤维的素坯进行煅烧,显著提高了气凝胶纤维复合材料的力学强度。实验结果表明:采用本发明提供的方法制得的气凝胶纤维复合材料的力学性能良好。

中冶有色为您提供最新的山东淄博有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日