全部

1089

1089

0

0

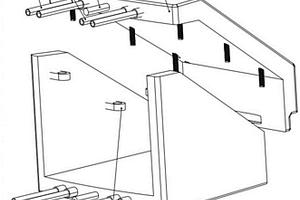

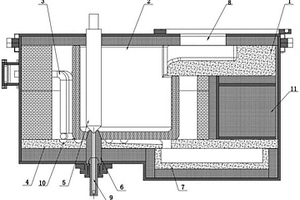

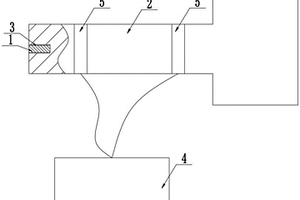

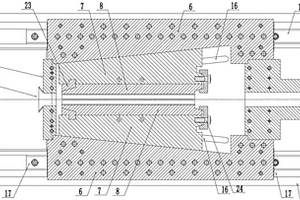

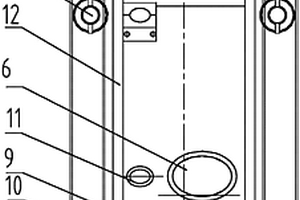

本实用新型涉及一种分体式渣区冷却器,包括可拆卸连接的上冷却模块和下冷却模块,所述上冷却模块和下冷却模块相互对合形成容纳腔,所述容纳腔的前侧设有开口,所述上冷却模块内设有上循环水路,所述下冷却模块内设有下循环水路。本实用新型通过将上冷却模块与下冷却模块可拆卸连接,降低了一体式铸造生产的难度,提高了产品的成品率,降低了生产成本,同时分体式的结构可以在某一模块失效损坏后,单独更换该模块,缩减产品更换维修费用,节约资源。通过在两个冷却模块内设置独立的循环水路,可保证冷却器具有较好的冷却效果,同时可避免更换某一模块时对另一模块造成影响,保证冷却器的正常运行。

1036

1036

0

0

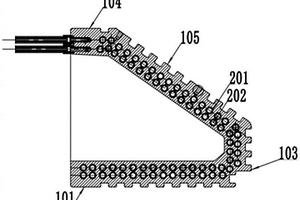

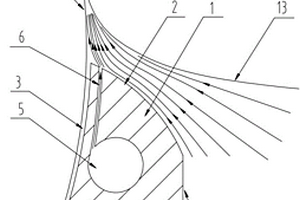

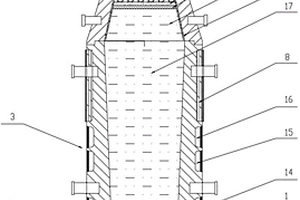

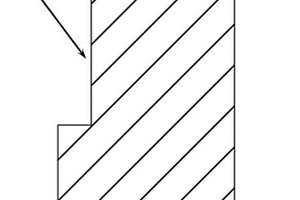

本实用新型涉及一种具有多层冷却循环管路系统的渣区冷却器,包括主壳体和多层相互独立的冷却循环管路系统,所述主壳体为由冷却壁围成的后端开口并且顶部具有一倾斜面的中空腔体结构,所述冷却循环管路系统的外形轮廓与所述主壳体相同,多层所述冷却循环管路系统相互套设并埋装在所述主壳体的冷却壁内,并且每层所述冷却循环管路系统均设有独立的进水口和出水口。本实用新型采用多层冷却循环管路系统相互套设并埋装在所述主壳体的冷却壁内,提高了冷却器的冷却效果;采用多层冷却循环管路系统相互独立循环,当一层的冷却循环管路系统出现故障时,该冷却器还能继续使用,提高了冷却器的使用寿命。

791

791

0

0

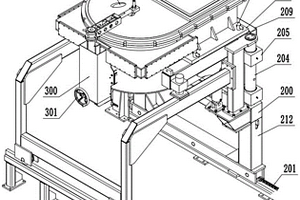

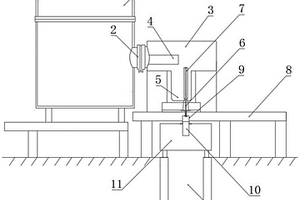

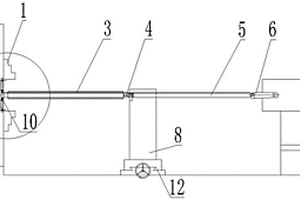

本实用新型涉及一种铜合金线材在线热处理用收线装置,包括基座及收线冷却机构,基座上至少设有一个收线工位,每个收线工位对应设有一个收线冷却机构,收线冷却机构包括旋转水槽、线架及用于驱动旋转水槽转动的动力机构,旋转水槽内设有冷却水,冷却水通过设于所述旋转水槽上方的进水管进入,并通过设于所述旋转水槽底部的排水口排出,在所述排水口下方的所述基座上设有排水池,所述线架固定安装在所述旋转水槽内。本实用新型能够满足直径35mm铜合金线材在高温轧制后快速均匀冷却使用,减少生产工序,且两工位交替使用可满足生产线连续生产使用工作,工作效率得到显著提升。

767

767

0

0

本发明涉及一种铜脱氢脱氧工艺,包括熔炼装置、用于铜熔炼的组件,熔炼包括如下步骤:步骤一:铜原料熔融保温处理将铜原料投入所述熔炼装置中进行熔炼得到熔融状态的铜水,并使熔炼装置中铜水的温度保持在1100~1180℃;步骤二:投放用于铜熔炼的组件:将至少一个用于铜熔炼的组件投放到经过步骤一处理的熔炼炉的铜水中进行脱氢脱氧处理;步骤三:形成脱氢脱氧铜材:将经步骤二脱氢脱氧后的铜水引出形成铜材。采用本发明的无氧铜生产工艺能够生产出纯度高、含氢氧量低、含杂质量低,具有较好的机械性能和较高的导电性的无氧铜;具有投放方便,操作简单,工艺成本低;解决了传统的脱氢脱氧技术所面临的局限。

1112

1112

0

0

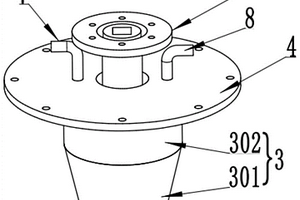

本实用新型涉及一种浇铸炉,包括炉腔以及设置在所述炉腔内的坩埚、加热棒和经溜槽,所述加热棒设有多个,多个所述加热棒沿着所述坩埚周向设置,所述炉腔上设有收流口,所述经溜槽设置在所述收流口的下方,所述坩埚上端侧壁上设有缺口,所述经溜槽的出口端可拆卸的插装在所述缺口上,所述坩埚的底部设有出流口。本申请通过将坩埚和经溜槽设置为分体式结构,实现单独更换零部件,较整体式结构,降低了维护成本和更换难度。通过设置加热棒对炉腔内进行加热升温,达到生产工艺要求的温度,保证浇铸质量。通过将经溜槽可拆卸的插装在缺口上,既能保证金属液流至坩埚内,同时方便拆卸,降低更换和维修的难度。

875

875

0

0

本实用新型涉及一种可移动的浇铸系统,包括浇铸组件、移动组件和塞棒组件,所述浇铸组件包括浇铸炉,所述移动组件包括托臂、驱动缸、导向柱和支撑架,所述导向柱竖直设置在所述支撑架上,所述托臂通过导向块与所述导向柱滑动连接,所述托臂的下端与所述驱动缸连接,所述托臂的上端与所述浇铸组件可拆卸连接,所述浇铸组件上设有可拆卸的塞棒组件。本申请通过将浇铸系统分为独立的浇铸组件、移动组件和塞棒组件,可实现单独更换与搭配,降低了运行维护成本,同时也可以满足不同的铸造要求;通过导向块与导向柱滑动配合,浇铸炉上升时起到导向作用,保证浇铸炉稳定提升至指定位置。

821

821

0

0

本发明公开了一种氧化铝梯度分布的弥散强化铜合金,包括合金外圆和合金心部,合金外圆Al2O3含量为0.1‑0.5wt%,余量为Cu;合金心部Al2O3含量为0.5‑1.5wt%,余量为Cu。本发明通过控制弥散铜合金不同位置Al2O3的含量,可以实现对不同部位性能的调节,通过提高弥散铜合金心部Al2O3的含量提高该部分的硬度,通过降低弥散铜合金外圆Al2O3的含量提高该部分的电导率,通过控制弥散铜合金不同位置Al2O3的含量还可使心部具有较高的抗拉强度和硬度,在趋肤效应的作用下,外部较高的的电导率能满足材料的功能特性要求,同时内部较高的抗拉强度和硬度可以满足材料的结构特性要求,综合提升弥散铜的使用性能。

887

887

0

0

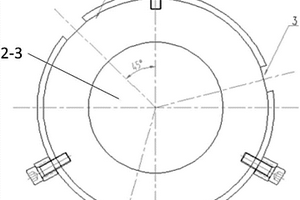

本实用新型涉及一种用于小型薄壁圆筒件加工的工装组件,包括车外圆内孔工装和精车端面工装,所述精车端面工装包括精车端面工装本体,所述工装本体内设有第一通孔,所述精车端面工装本体包括定位座和设置在所述定位座上的环形凸台,所述环形凸台用于支撑待加工工件,所述定位座上均布有多螺纹孔,所述螺纹孔上安装有用于定位待加工工件的螺钉;具有良好的稳定性,能承受很大的切削力;加工精度高,加工尺寸精度可达到0.03mm;变形量小,外圆内孔同轴度、端面内孔垂直度均小于0.03mm;可适用于加工直径小于200mm的产品。

816

816

0

0

本实用新型涉及一种等离子电极割嘴,包括电极割嘴本体及安装在电极割嘴上的铪丝,所述电极割嘴本体的自由端上设有电极孔,所述电极孔的外径大于所述铪丝的外径,所述铪丝与所述电极孔之间设有间隙,所述间隙内填充有钎料,所述铪丝通过焊接工装钎焊安装在所述电极孔内;所述焊接工装包括电极夹头及电源,所述电极夹头通过线路与所述电源连接,所述电极夹头夹住所述电极割嘴通电加热对所述铪丝与所述电机割嘴进行焊接。本实用新型铪丝安装方便快捷,定位稳定,铪丝与电极割嘴之间焊接简单,加工效率高,加工成本低,且加工后的产品质量稳定,延长了产品的使用寿命。

837

837

0

0

本发明公开了一种真空熔炼气氛保护半连续铸造系统,包括熔炼设备、浇铸设备和成型设备。本发明真空熔炼气氛保护半连续铸造系统在整个浇铸过程中都可以避免高温金属液与空气的接触,避免了液态金属在高温状态下烧损,从而制备出成分含量均匀、性能稳定的金属制品,为含有活泼易氧化元素的特种合金连铸提供了一种可靠的工艺方法和装备。

920

920

0

0

本发明涉及一种石墨烯剥离用电弧发生器,属于电弧发生器技术领域,其包括构成环形反应腔的芯轴、以及环绕在所述芯轴外部的外环套,所述外环套的一端与所述芯轴的一端密闭连接,所述外环套的另一端设有安装法兰,所述芯轴的另一端伸出所述安装法兰并设有导电法兰,所述芯轴、外环套及安装法兰之间形成环形冷却腔,所述法兰上设有冷却介质进口及出口;本发明还公开了一种石墨烯剥离用电弧发生器的制造方法,通过本发明的电弧发生器的制造方法,实现了电弧发生器根据不同使用部分对性能要求的不同采用不同的材质,提高电弧发生器的使用寿命,并降低了电弧发生器的制造成本。

854

854

0

0

本发明公开了一种接触线成型装置、接触线成型系统和接触线成型方法,接触线成型装置包括模座、辊拔模组,辊拔模组经旋转机构设置在模座上;辊拔模组包括框架及设于框架内的辊拔模具,辊拔模具包括至少3个辊轮,辊轮可转动地设置在辊轮支架上,辊轮支架经导轨设置在框架内,并设有调节机构,调节机构用于调节辊轮支架沿导轨移动并锁定在设定位置;多个辊轮的辊面围拢成待加工接触线的截面形状,成型系统和成型方法均是利用上述成型装置实施。本发明解决了大长度异形线材加工过程中扭曲的问题、解决了传统固定拉拔模具加工过程中不能根据线材情况调整的问题,大幅度提高了模具使用寿命,提高了产品质量,降低了生产成本。

913

913

0

0

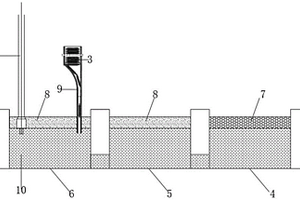

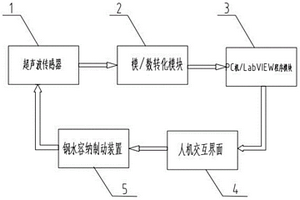

本发明涉及一种基于LabVIEW的超声波液位控制系统及实现方法,其组成包括:钢水容纳制动装置,在所述钢水容纳制动装置上设置有超声波传感器,所述钢水容纳制动装置和超声波传感器依次连接模/数转化模块、PC机/LabVIEW程序模块,共同构成闭环自动控制系统。有益效果是:采用非接触式超声波传感器测量液位,不接触钢水,液面流动、波动或氧化漂浮物均不影响测量;无须安置升降平台、浮标和杠杆等运动部件;本发明具有测量精度高、性能稳定、结构简单、易拆装、成本低的优点;并且利用该发明制备的非晶薄带的板型和软磁性能良好。

1084

1084

0

0

本发明公开了一种薄带激冷结晶器用铜合金,按重量百分数计,其成分为:Be:1.2‑1.75%,Co+Ni:0.2‑1.0%,微量合金元素<0.5%,其余为Cu。本发明能够制得β相无富集且晶粒均匀细小的铜合金,且其制成的薄带激冷结晶器使用寿命长。本发明还提供了上述薄带激冷结晶器用铜合金的制备方法以及薄带激冷结晶器。

760

760

0

0

本发明涉及一种大型筒体的复合生产方法,包括筒体毛坯件,还包括外圈辅助筒体,加工步骤如下:选择坯料,所述坯料的重量加工出的筒体毛坯件能满足端面加工余量及内壁加工余量要求,但所述筒体毛坯件外壁加工余量小于加工余量要求;将所述坯料进行锻造,形成筒体毛坯件;准备外圈辅助筒体,所述外圈辅助筒体的外径与所述筒体毛坯件的满足加工余量要求的外径相适配,所述外圈辅助筒体的内径大于所述筒体毛坯件的外径;将所述外圈辅助筒体套装在所述筒体毛坯件的外侧,将所述外圈辅助筒体和筒体毛坯件同时进行锻造并形成复合锻造筒体;对所述复合锻造筒体按机加工要求进行加工,形成所述成品筒体。

1132

1132

0

0

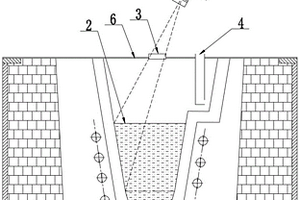

本发明涉及一种基于倾斜摄影的液位控制系统及液位测量方法,包括喷嘴包,所述喷嘴包上部设有喷嘴包盖,所述喷嘴包盖上设有玻璃观察窗,所述玻璃观察窗上设有刻度线,所述喷嘴包内的液位高度与所述喷嘴包的内壁形成液位交线,所述刻度线平行于所述液位交线,所述喷嘴包的上方倾斜设有CCD摄像机,所述CCD摄像机的光轴可穿过所述玻璃观察窗拍摄到所述喷嘴包内的液位交线,所述液位交线、刻度线及所述CCD摄像机的镜头焦点共面,所述CCD摄像机通过数据传输线路连接有PC机,所述玻璃观察窗为椭圆形。本发明测量精度高,测量速度快,结构简单,易拆装,成本低,非晶薄带表面光亮,“鱼鳞纹”不明显,提高了非晶薄带品质。

815

815

0

0

本发明公开了一种铜合金退火导电环,以铜作为基底材料,还添加以下成分,其质量%为Ni:1.8~5%,Cr:0.1~0.8%,Si:0.6~1.8%,Fe≤0.15%,杂质总和≤0.65%。本发明还公开了一种铜合金退火导电环的加工方法,通过热挤压和拉拔的方法,制作出尺寸精准、表面光洁度高并且使用寿命长的铜合金导电环。而且该铜合金环在线材退火过程中不会擦伤铜线,不仅能够有效提高铜线材表面质量,还能降低线材在退火时打火的现象。其自身优良的导电率及稳定性,更加保证了拉丝铜线材稳定的延伸率。

1103

1103

0

0

本发明涉及一种基于附壁效应的平面流铸造用节能剥离气刀。本发明的剥离气刀使得压缩空气消耗量少,基于附壁效应,外凸圆弧面可以引流数倍、数十倍于压缩空气的外围空气,由传统气刀压缩气压的0.4MPa降为0.2MPa以下,气幕冲击力强劲、薄而均匀,发散程度小,噪音低;只需在圆弧导向槽内精确调整剥离气刀高度,不必调整角度,保证吹气方向严格沿冷却辊外圆切向方向;剥离气刀几何结构虽复杂,但只需2次线切割走刀即可精密加工,可省去升降机构和转动机构,成本低,免维护;薄带在宽度方向上的一列剥离点(线)几乎与冷却辊辊面母线平行,薄带内切变应力最小化,带材不产生裂纹和边缘毛刺,薄带软磁性能不致恶化,同时利于在线卷取。

895

895

0

0

本实用新型涉及一种小直径锥形深孔的加工工装,包括车床,车床的床头座上安装卡盘,车床的尾座上安装可调式尾座刻度锥柄,刀台位于床头座和尾座之间的车床上;卡盘通过中心设置有轴承座安装在床头座上;刀杆的刀杆轴的一端与轴承连接,刀杆轴的另一端与安装在尾座上的可调式尾座刻度锥柄连接,刀杆外套套装在刀杆轴上;推杆固定安装在刀台上;刀台固定在车床的溜板上。本实用新型刀杆具有良好的刚性,能承受很大的切削力,吃刀深度大,防震性能好,加工深度大,加工质量高,可适用于加工直径小于200mm、孔深为3m以内的锥形孔、直孔产品。

748

748

0

0

本实用新型涉及一种用于中小型薄壁圆筒件加工的工装组件,包括车外圆工装和车内孔工装,所述车外圆工装包括车外圆工装本体和车外圆工装法兰,所述车外圆工装法兰通过螺钉将待加工工件固定安装在所述车外圆工装本体上,所述车外圆工装法兰的外径小于所述待加工工件的外径;所述车外圆工装本体上设有第一通孔,所述车外圆工装本体包括定位座和设置在定位座上环形凸台,所述环形凸台用于安装待加工工件,所述环形凸台的外径小于所述定位座的外径,所述环形凸台的外径与所述待加工工件的内径相适配,所述定位座的外径小于所述待加工工件的外径,加工精度较高。

1199

1199

0

0

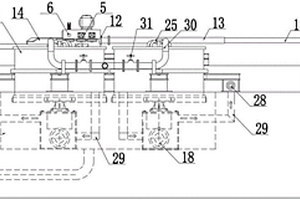

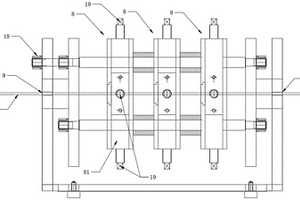

本发明公开了一种液压连续拉拔机构及采用该拉拔机构的铜合金盘圆表面剥皮系统,拉拔机构包括拉拔工作台、前拉拔机构及后拉拔机构,拉拔机构包括移动台、模具、大油缸及小油缸,述移动台在大油缸的作用下前、后动作,移动台包括顶板、底板、一对定位板、滑板及半模,一对定位板之间形成前窄后宽的活动空间,滑板设置在定位板的内侧,可沿定位板内侧斜面前后移动;剥皮系统包括放线机构、平辊矫直机构、立辊矫直机构、拉直模、车削剥皮机、液压连续拉拔机构及收线机构。本发明实现了对盘圆的同心或小幅度偏心剥皮,表面整洁光亮,同时液压连续拉拔机构油缸速度匹配交替工作,整个盘圆可不间断剥皮,实现连续剥皮作业,生产效率高。

807

807

0

0

本发明公开了一种电气化铁路接触线及加工工艺,其原料组成为锆0.08~0.40%,铈0.05~0.10%,杂质总和不大于0.05%,余量为铜。本发明接触线的加工工艺是通过真空熔化和真空水平连铸获得大长度大断面连铸坯;经过全热连轧和在线固溶获得大长度线杆盘圆;该盘圆经过拉拔剥皮后进行形变热处理减径;随后进行时效处理强化;再进行Y型轧机室温冷连轧预成型;最后一道次进行精拉成型。用该工艺生产的接触线晶粒细小均匀,无缺陷,强度高、导电率高、软化温度高;适合大工业生产。

998

998

0

0

本发明涉及一种铸坯定向凝固和区域选择冷却的组合式水冷铸模,实现铸坯自下而上强制冷却和定向凝固,避免垂直模壁和无方向性生长的柱状晶过度发达而使其垂直底盘生长,消除了中心缩松、V型偏析问题,得到晶粒细化、超声检测晶粒均匀、凝固组织致密均匀无缺陷的大单重铸锻坯,超声波探伤合格率提高;铸模本体上半部为中空保温结构,铸模本体下半部的冷却水道和底盘水冷,可对铸模不同区域分段选择性冷却,兼顾建立一维温度场和高冷却强度,铸坯显热及潜热绝大部分自底盘传导,实现定向凝固;使用热补缩冒口,内部设有的熔融玻璃层、发热剂层和覆盖层,使得缩孔区主要集中在热补缩冒口部分,提高了热补缩冒口内的实心高度,减少铸坯切头切尾占比。

749

749

0

0

本发明属于粉末冶金技术领域,尤其涉及一种溶胶凝胶法制备氧化铝弥散强化铜的方法:(1)以异丙醇铝为前驱物、蒸馏水作为溶剂配制溶液,经水浴加热处理,得到溶胶;(2)将溶胶、铜粉依次转移到球磨罐中,在行星球磨机中进行球磨;(3)将得到的料浆转移至真空干燥箱中,在80‑120℃进行烘干,得到粉体;(4)将得到的粉体转移至真空热压炉中进行烧结,烧结压力为50‑450kgf/cm2,温度为750‑1000℃,保温0.5‑15h。本方法得到的氧化铝粒度均匀、颗粒细小,并能够均匀分布于基体铜粉中;借助热压烧结,改善烧结制度、增强烧结动力、提高致密度,最终得到具有优异的抗高温软化性能和高导电性的材料。

1200

1200

0

0

本发明涉及一种铜-镍-硅合金及其制备方法,以合金总重量的百分含量计:镍占5~7%,硅占1~2.5%,铬占0.5~2%,锰占0.1~0.4%,银占0.05~0.2%,锂占0.03~0.1%,铜占87.80~93.32%。本发明的铜-镍-硅合金具有两相微观结构,包括富铜区域的晶粒和不连续分布在晶界的硅化镍和硅化铬相。本发明提供的铜-镍-硅合金具有高抗拉强度和屈服强度,高硬度和电导率,可取代某些工具钢应用于注塑模具行业。

1189

1189

0

0

本实用新型涉及冶炼炉技术领域,具体公开了一种用于冶炼炉中的组焊水箱。它包括箱体,特征在于,所述箱体包括平端板、侧板及弯折板,所述弯折板的上缘和下缘分别与所述平端板的上部和下部固定连接,所述侧板设于弯折板的两侧并与弯折板和平端板封闭固定连接;所述弯折板包括内弯板及外弯板,所述内、外弯板之间设有第一水槽;所述侧板包括内侧板及外侧板,所述内、外侧板之间设有第二水槽;所述第一水槽和第二水槽相连通,所述平端板上设有进水口和出水口,所述进水口和出水口与水槽相连通;所述弯折板上分别设有氧枪口和碳枪口。其有益效果是:通过水槽的冷却作用,能够快速使氧枪口及碳枪口降温,从而达到延长使用寿命,节省成本的目的。

1002

1002

0

0

本发明涉及一种端环车加工工艺,包括S1粗车一序、S2粗车二序、S3精车一序和S4精车二序工艺步骤。本发明端环车加工工艺采用先粗车、后精车的车加工工艺,通过调整加工余量,减小粗车加工的留余量,减小精加工的加工量,降低切削应力和切削温度,减小加工变形;精车加工量减小,铜屑易断,同时避免铜屑划伤工件表面;精车时,避免了接刀痕;调整了工序,提高了同轴度、内孔尺寸精度;卡盘的卡爪采用大触面的宽爪,使端环不容易变形;实现了产品的加工精度、光洁度、表面亮度、产品加工质量稳定性等质的提升,且端面槽的加工彻底避免了接刀痕的问题;提高加工效率,降低成本。

中冶有色为您提供最新的山东烟台有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日