全部

1000

1000

0

0

本发明涉及一种致密的弥散强化铜基复合材料及其制备方法,由铜合金基体及均匀弥散分布在所述铜合金基体内的Al2O3微粒组成。本发明在铜-氧化铝主合金中加入复合金属,采用真空感应热压炉或低压等静压烧结炉进行烧结,最大限度地消除合金内部残余孔隙和缺陷,使烧结坯基本达到理论密度。采用本发明方法制备的弥散强化铜制品具有高导电性、高抗软化温度以及高致密性,可达到99.5%以上理论密度。

969

969

0

0

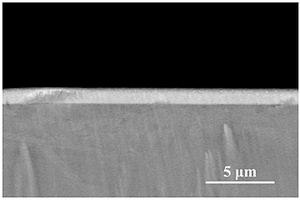

本发明公开了一种铍铜铸轧辊套的表面强化方法,包括向铍铜铸轧辊套喷涂普通石英砂进行预处理,对铍铜铸轧辊套表面进行激光重熔,激光重熔后时效处理以及车磨、抛光等后续处理;本发明的有益效果是:本发明对使用传统工艺加工而成的铍铜合金辊套进行表面激光重熔处理,快速完成熔化、凝固与固溶处理,获得铍的过饱和固溶体,再利用时效处理从过饱和固溶体中析出弥散的γ相,获得高强、高导的表面强化层,表面激光重熔处理步骤中未融入其他强化材料,不会破坏铍铜合金的组分配比,时效处理可以充分发挥铍铜合金的性能潜质,弥补了表面激光重熔处理金相不均匀的缺陷,大幅提高铍铜合金辊套的机械性能。

921

921

0

0

本实用新型涉及一种耐磨的金属带锯床锯轮,包括轮圈、挡台、积渣槽和耐磨环,所述积渣槽为沿所述轮圈轮面开设的若干旋转槽,所述轮圈的轮面上设有单侧挡台,所述耐磨环可拆卸的套设在所述轮圈上并与所述挡台靠接在一起。本实用新型的挡台与所述轮圈固设在一起,耐磨环靠接在挡台的内侧,带锯条直接与耐磨环接触,当耐磨环出现磨损时,可通过只更换耐磨环的方式对设备进行维修,节省维修时间,更换快捷,并且节约维修成本。

968

968

0

0

本发明公开了一种接触线的成型方法,包括如下步骤:S1:将原材料线材装入开卷机;S2:原材料线材经矫直装置进行矫正拉直得到拉直线材;S3:拉直线材经辊拔模装置进行辊拔变形,得到预设规格的成品接触线;S4:卷取机卷取成品接触线。本发明采用辊拔方式形成大长度高强高导接触线,辊拔模具拉拔接触网线同变形量拉拔力降低了约2/3,大幅度降低了拉拔过程中的拉拔力,成型速度得到提高,提高了磨具寿命,且接触线表面质量得到提高,解决了高强度接触网线原拉拔模具因高强线坯变形抗力大使拉拔模寿命低,生产效率低,接触网线表面质量差的问题,满足高强高导接触网线的质量要求。

1093

1093

0

0

本发明公开了一种电气化铁路铬锆铜接触线制备方法,其成份以铜为基体,向基体中加入重量百分比为Cr0.30-0.70%和Zr0.10-0.35%,杂质总和不大于0.05%。本发明的铬锆铜接触线制备方法是通过真空熔化和真空水平连铸获得大长度大断面铬锆铜连铸坯;经过全热连轧和在线固溶获得大长度铬锆铜线杆盘圆;该盘圆经过拉拔剥皮后进行冷连轧减径;随后进行时效处理强化;再进行Y型轧机冷连轧预成型;最后一道次进行精拉成型。用该工艺生产的铬锆铜接触线晶粒细小均匀,无缺陷,强度高、导电率高、软化温度高;适合大工业生产。

948

948

0

0

本发明公开了一种铜合金铸轮的快速加热装置及加热方法,包括:炉体和炉盖,其中,所述炉体的侧壁从内到外依次设置炉衬、绝缘绝热层、水冷感应线圈和水冷炉壳;所述水冷感应线圈中,感应线圈的周围设置有水冷通道,水冷炉壳内设置有水冷通道;且,水冷炉壳和炉衬将绝缘绝热层和水冷感应线圈包裹设置;炉盖用于盖合于炉体顶部,炉盖自内侧向外侧依次设置耐火材料层、保温层和水冷炉盖,且水冷炉盖和耐火材料层将所述保温层包裹设置;炉体熔沟内的锡经感应线圈加热熔化得锡熔体并升温至设定温度,将待加热铜合金铸轮置于锡熔体内,保温后完成铜合金铸轮的快速加热。

1018

1018

0

0

本发明公开了一种梯度结构铜基复合电接触材料的制备方法,包括对基体的预处理、溅射镀铜处理和反应共溅射处理等步骤。本发明利用磁控溅射的办法在QTi3.5表面制备出Cu/TiN/Ni‑Cu‑Re的复合涂层,通过具有良好化学稳定性和导电性的TiN涂层和具有良好自润滑性的Ni‑Cu‑Re粒子相结合,获得具有厚度可控、导电性好的耐磨复合涂层,同时保留了QTi3.5基体的优良性能,并且通过制备纯铜过渡涂层有效减缓了不同涂层之间的界面应力,提高了涂层与基体以及不同涂层间的结合力,获得综合性能良好的电接触材料,从而提高其服役寿命。

974

974

0

0

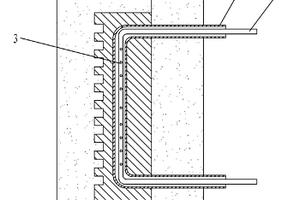

本实用新型涉及一种用于炼铁的高炉的风口套密封结构,其目的是为了提供一种结构简单、操作简便的高炉风口套。本实用新型一种高炉风口套,包括风口大套、风口中套,风口大套与风口中套之间通过环形连接板密封连接,环形连接板的外端与风口大套内壁固定连接,内端与风口中套的后端面固定连接,风口中套壁上开有灌浆孔,灌浆孔内安装有圆管,圆管的外壁与风口中套固定连接,其中环形连接板的截面形状为沿风口中套轴线方向具有伸缩补偿能力的形状。采用这种结构后,即使风口中套因炉内温度变化而前后窜动,也会因环形连接板的形变而补偿抵消,从而达到更好的密封效果,预防风口大套与风口中套之间的焊缝断裂,高炉煤气从中泄露。

940

940

0

0

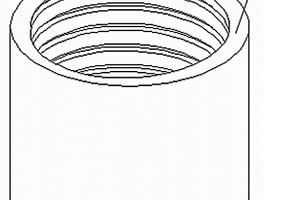

本实用新型涉及生产非晶带材甩带机技术领域,尤其涉及一种甩带机用甩带铜辊。所述甩带铜辊呈圆柱筒形,其由氧化铝弥散铜材料制成。所述甩带铜辊的外圆直径φ200mm~φ2000mm,内圆直径φ100mm~φ1800mm,高度100mm~2000mm。甩带铜辊内表面加工有直线形,环形或螺旋线形水槽。本实用新型的甩带铜辊,其软化温度高达930℃,同时导电和导热以及硬度和强度均比现有技术有较大提高,因此使得甩带铜辊的寿命得到延长,尤其在生产宽幅带材时,能保证带材厚度均匀。

1052

1052

0

0

本实用新型抗高温氧化的熔融还原炼铁炉用氧气风口涉及一种用于熔融还原炼铁炉的带抗高温氧化镀层的氧气风口,其目的是为了提高氧气风口的抗高温磨损和抗氧化烧损能力。本实用新型包括管状外壳,外壳上端装有风口法兰,风口法兰上开有三个通孔,通孔上分别装有中心管、进水管和出水管,外壳的下端与风口前帽固定连接,风口前帽与外壳之间设有隔板,隔板与风口前帽构成循环水腔,风口前帽底部的通孔上设有氧气通道,氧气通道穿过隔板与中心管固定相连通,进水管和出水管穿过隔板与循环水腔相连通,循环水腔内装有螺旋隔板,氧气通道内侧和风口前帽底部外表面上电镀有抗高温氧化镀层,氧气通道外侧装有螺纹状或片状散热片。

706

706

0

0

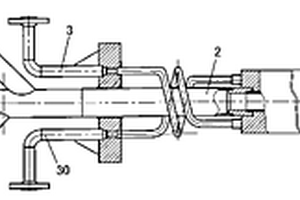

本实用新型一种煤气炉用喷头,其主要用于煤气炉生产二甲醚或甲醇所用,其包括喷头铸件、混合管、冷却水进入管、冷却水出管、氧气进入管和水蒸汽管,混合管与氧气进入管及水蒸汽管相通,喷头铸件后端面分别与混合管及冷却水进入管、冷却水出管连接固定,喷头铸件内腔设有混合腔和水腔,混合腔贯穿喷头铸件轴心,混合腔与混合管相通,水腔与冷却水进入管、冷却水出管相通,混合腔前部设置有中空的喷嘴,喷嘴内腔呈渐缩阶梯柱状,其中在喷嘴内腔壁设置螺旋导流式扭转片。本实用新型煤气炉用喷头的氧、水蒸气射流喷射缓和且煤气化反应均匀。

1079

1079

0

0

本实用新型熔融还原炼铁炉用氧气风口涉及一种用于熔融还原炼铁炉的带陶瓷衬套的氧气风口,其目的是为了提高氧气风口的抗高温磨损和抗氧化烧损能力。本实用新型熔融还原炼铁炉用氧气风口包括管状外壳,外壳上端装有风口法兰,风口法兰上共开有三个通孔,通孔上分别装有中心管、进水管和出水管,外壳的下端与风口前帽固定连接,风口前帽与外壳之间设有隔板,隔板与风口前帽构成循环水腔,风口前帽底部的通孔上设有氧气通道,氧气通道的壁穿过隔板与中心管相连通,进水管和出水管穿过隔板与循环水腔固定相连通,循环水腔内装有螺旋隔板,氧气通道内侧嵌入有陶瓷衬套和金属陶瓷衬套,氧气通道外侧装有螺纹状或片状散热片。

1084

1084

0

0

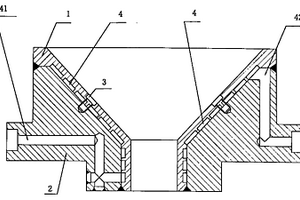

一种煤气化炉用组合式下渣口,包括带冷却水进水管道和冷却水出水管道的基体,其中:喇叭口状的内套的外侧面贴合在基体的内侧面,所述内套的上缘和下缘焊接在所述基体上,所述内套的外侧面上设有螺旋状的冷却水道,所述冷却水进水管道连接至所述冷却水道的下端入口,所述冷却水出水管道连接至所述冷却水道的上端出口。本实用新型煤气化炉用组合式下渣口由于将冷却水道直接加工在内套上,因此冷却水道无热阻、寿命长、容易保证制造质量。

1058

1058

0

0

本实用新型涉及工业冷铁高炉技术领域,具体涉及一种高炉冷却壁结构。其包括水冷壁基体,其特征在于,在所述水冷壁基体上设有水道,所述水道中插装有波纹管,所述波纹管的两端弯折到所述水冷壁基体外分别作为循环水连接口,所述波纹管为铜或铜合金材质。所述铜合金为铬锆铜合金。所述波纹管的标称内径为16~60mm,长度为1.5~5m,壁厚为0.5~2.5mm,波深系数为1.3~1.5。本实用新型的有益效果是:将本实用新型用于高炉冷却壁的穿管修复,提高了炉壁的冷却能力及挂渣能力,使损坏的高炉冷却壁快速满足生产使用,避免了频繁的停产大修。同时修复后的高炉使用寿命是采用不锈钢金属波纹管等修复使用寿命的2倍以上。

940

940

0

0

本发明涉及一种铸件的内生蒸汽冷却铸造方法,包括以下步骤:将一个或多个带有多个小孔的细金属软管放入铸件埋管中,细金属软管与铸件埋管之间留有空隙,细金属软管与铸件埋管一起弯成一定形状;造上下箱砂型,并将上一步骤的弯好的铸件埋管放入砂型,将细金属软管与供水系统相连接;将金属熔液注入砂型,同时利用供水系统向细金属软管中通水,浇注完毕后,待铸件全部凝固后停止供水,待铸件冷却后进行落砂清理,得到铸件。本发明的铸件内生蒸汽冷却铸造方法安全高效、简单易行、值得大范围推广。

855

855

0

0

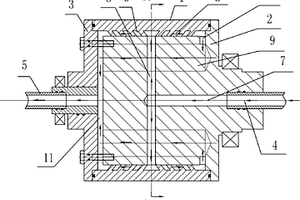

本实用新型公开了一种熔融还原炼铁炉用组合式氧气风口,是由风口中套、中套导流套、中套进水口、中套出水口、枪头和吹氧管组合而成,枪头由氧管、枪头导流套、煤枪管、枪头进水口和枪头出水口组成,风口中套整体安装于高炉耐火材料层内,枪头的前端伸出风口中套,本实用新型是由风口中套和枪头二者组合而成的组合式氧气风口代替原整体式氧气风口的设计,具有枪头可迅速更换、使用寿命长、成本低、更换简单方便的特点。

1007

1007

0

0

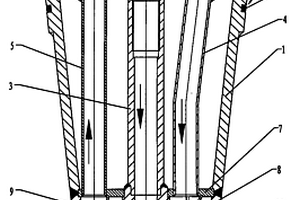

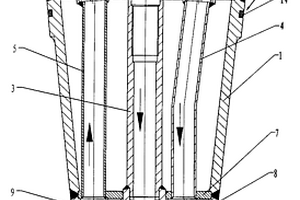

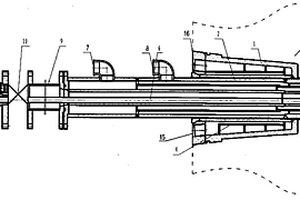

非晶带机用冷却辊装置。左盖板(3)与导流元件(2)连接。铜辊(1)固定在左盖板(3)和导流元件(2)外侧。导流元件(2)右端有进水管,左端安装在铜辊(1)、左盖板(3)和导流元件(2)构成的腔体中。导流元件(2)左端与左盖板(3)及铜辊(1)之间形成一个汇流腔(11)。铜辊(1)内表面具有使水流互为反向的左、右螺旋形水道槽(6)。螺旋形水道槽(6)与导流元件(2)外表面贴合构成螺旋形水道。导流元件(2)轴向设有中心孔,中部设有径向孔(8)。径向孔(8)外部设有底部通过孔(10)与螺旋形水道相通的轴向孔(9)。左右两个方向的水流同经汇流腔(11)流出。本发明水道设计合理,在不改变水流量前提下,用于甩带轧制,解决了铜辊冷却不均问题。提高了甩带辊的制带质量和效率。

1140

1140

0

0

本发明公开了一种薄带连铸结晶辊用铜套,其组分按重量百分比为:铍含量0.03~0.18%,锰含量0.4~2%,锆含量0.02~0.6%,其余为铜。该方法包括如下步骤:步骤A、在真空熔炼炉内先将铜、锰及铍铜合金熔化,再加入锆,浇注成合金锭;步骤B、将由步骤A制得的合金锭依次采用热锻、固溶、冷锻及经过时效处理工序制备成铜套粗坯;步骤C、将由步骤B制得的铜套粗坯进行机加工得到结晶辊用铜套成品。本发明的铜套,为一种具有高导电率、高耐高温强度和高硬度的合金材料。其制造方法能有效的细化晶粒、显微组织,以及形成高度弥散的第二相,提高了材料的室温高温强度,改善了疲劳性,提高了材料的强度和耐磨性。

一种环保型磷生铁添加剂、其制备方法及磷生铁增碳脱硫方法,涉及铝电解生产领域,该环保型磷生铁添加剂是由按重量百分数计的95.5%~98.5%炭素材料、1.0%~3.5%粘结剂及0.5%~1.0%碳酸盐压制成球团制得,炭素材料为经真空冶金处理废阴极炭块得到的固体炭,该制备方法简单,制得的添加剂成本低,对磷生铁的增碳脱硫效果好;该磷生铁增碳脱硫方法是在中频炉中分层加入添加剂和磷生铁原料,再进行熔炼,该方法的碳吸收率高、脱硫效果好,同时可有效减少磷生铁增碳脱硫过程中物料飞扬损失,改善车间环境,且磷生铁水流动性良好,得到的磷生铁满足预焙阳极浇注用磷生铁的需求。

743

743

0

0

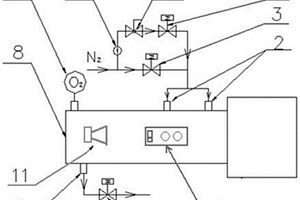

本实用新型公开了一种真空烧结时效炉进料箱自动换气装置,包括进料箱箱体、进气管、排气管、控制系统、进气电动阀、排气电动阀、氧气分析仪、气体浮子流量计;氧气分析仪安装在进料箱箱体上,排气电动阀安装在排气管上;进气电动阀安装在进气管上;进气电动阀还设有旁通管路,气体浮子流量计安装在旁通管路上;本实用新型的进料箱自动换气装置在完成保护气体的置换后,保持向进料箱内持续供应保护气,并发出警报提示,提醒操作人员可以进行进料操作,避免了保护气体置换完毕后长期处于闲置状态,提高了保护气体的利用率。

998

998

0

0

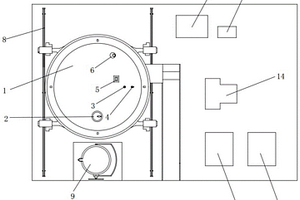

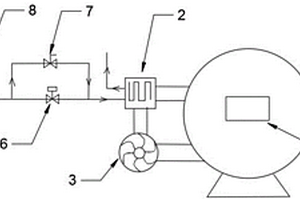

本实用新型公开了一种真空烧结时效炉,包括炉体、换热器、循环风机及控制系统;所述炉体内设有散热腔,所述散热腔的出口与所述换热器热媒入口连接,所述换热器热媒出口与所述循环风机的入口连接,所述循环风机的出口与所述散热腔的入口连接,其特征在于,还包括与所述换热器冷媒入口连接的冷却水供水装置;所述冷却水供水装置包括水泵、进水电动阀、手动阀和水流量开关;所述水泵、进水电动阀和水流量开关依次通过水管连接在一块,所述进水电动阀设有旁路水管,所述手动阀安装在所述旁路水管上。由此,本实用新型的真空烧结时效炉在非冷却阶段,仅有少量冷却水通过旁路的手动阀进入换热器,节能降耗效益明显。

808

808

0

0

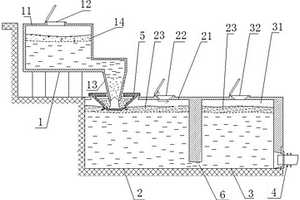

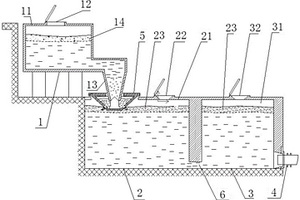

本发明涉及一种高导热管非真空熔铸装置及加工工艺,包括节流控制式熔炼炉、精炼炉、保温炉以及结晶器,所述节流控制式熔炼炉包括熔炼炉体、入料口,以及位于所述熔炼炉体底部的流槽,所述流槽的出口端设有节流阀,该节流阀位于所述精炼炉内;所述精炼炉包括精炼炉体,精炼剂入口,以及位于所述精炼炉体底部的潜流槽;所述精炼炉通过该潜流槽与所述保温炉的底部连通;所述保温炉包括保温炉体,以及位于所述保温炉体上方的覆盖剂入口;所述保温炉体的底部连接所述结晶器。本发明的装置结构简单,投入少,整个铸造过程铜液与空气零接触,工艺方法引入La元素作为精炼剂,真正意义上实现了定量配比用于生产实践,并实现连续化生产。

796

796

0

0

本实用新型涉及一种高导热管非真空熔铸装置,包括节流控制式熔炼炉、精炼炉、保温炉以及结晶器,所述节流控制式熔炼炉包括熔炼炉体、入料口,以及位于所述熔炼炉体底部的流槽,所述流槽的出口端设有节流阀,该节流阀位于所述精炼炉内;所述精炼炉包括精炼炉体,位于所述精炼炉体上方的精炼剂入口,以及位于所述精炼炉体底部的潜流槽;所述精炼炉通过该潜流槽与所述保温炉的底部连通;所述保温炉包括保温炉体,以及位于所述保温炉体上方的覆盖剂入口;所述保温炉体的底部连接所述结晶器。本实用新型的装置结构简单,投入少,整个铸造过程铜液与空气零接触,并引入La元素作为精炼剂,真正意义上实现了定量配比用于生产实践,并实现连续化生产。

中冶有色为您提供最新的山东烟台有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日