全部

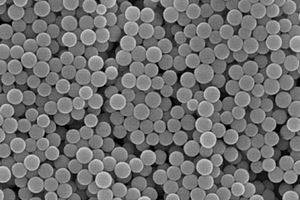

一种激励元素呈连续梯度分布的氧化钇激光透明陶瓷材料及其制备方法,其基质材料为Y2O3,激励元素RE为Yb、Tm或Nd,其特征在于:激励元素RE在基质材料中的浓度沿基质材料轴向呈连续梯度分布;制备方法为:(1)配制Y(NO3)3溶液、RE(NO3)3溶液和尿素溶液;(2)制备RE:Y2O3球形纳米粉体;(3)制备Y2O3球形纳米粉体;(4)将粒径相同的Y2O3球形纳米粉体和RE:Y2O3球形纳米粉体混合制成混合粉体,球磨分散,再超声分散,获得高悬浮稳定性浆料;(5)离心分离去除液相;干燥后获得梯度坯体;(6)素烧后真空烧结,再退火。本发明采用普通的陶瓷材料制备工艺,工艺简单,成本低廉,适合大规模生产。

1237

1237

0

0

一种氮化硅钒合金的冶炼方法,将五氧化二钒、铝粉、工业硅和铁屑进行混料,通过铝热法制取钒硅合金,破碎制粉,使用压球机将物料压制成直径为30mm‑80mm的球料;将压好球的的钒硅合金送入真空烧结炉中,抽真空,升温烧结,达到800‑950℃时通入高纯氮气进行氮化反应,反应完成后,降温,得到氮化硅钒合金。优点是:工艺简单,通过原料铁屑的配入量控制后续氮化处理的氮含量,能够满足不同客户对氮化硅钒合金的需求,不受原料成分的限制,能耗少,产品成分稳定。

843

843

0

0

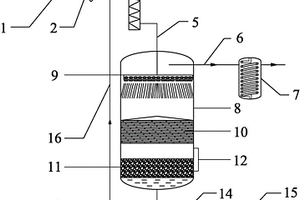

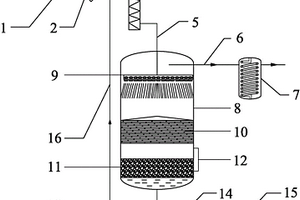

本发明提供一种真空式滤油机用冷凝装置,进油管与粗滤器相连通,粗滤器的输出管通过管路Ⅰ进入加热器,加热器的输出管通过管路Ⅱ进入真空分离器与真空分离器的雾化喷淋装置的输入管相连通;真空分离器的上部抽气管与冷凝装置相连通,冷凝装置的冷凝介质进液口和冷凝介质出液口之间通过蛇管连通,蛇管为沿螺旋角度15°‑30°上升的盘管;冷凝装置再与后续处理装置相连;真空分离器的底部输出管通过管路Ⅲ与油泵相连通再进入精滤器中进行进一步过滤后排出精油;经油泵后,一部分油液通过管路Ⅳ与管路Ⅰ相连通重新进入到加热器进行再循环。本发明的结构设计合理,体积小,安全可靠,能有冷凝水汽从而保证过滤效果,获得清洁度较高的油品。

905

905

0

0

本发明提供一种超精真空式滤油机,其特征在于包括:粗滤器、加热器、真空分离器、冷凝装置、油泵和精滤器;进油管与粗滤器相连通,粗滤器的输出管通过管路Ⅰ进入加热器,加热器的输出管通过管路Ⅱ进入真空分离器与真空分离器的雾化喷淋装置的输入管相连通;真空分离器的上部抽气管与冷凝装置相连通,冷凝装置再与后续处理装置相连;真空分离器的底部输出管通过管路Ⅲ与油泵相连通再进入精滤器中进行进一步过滤后排出精油;经油泵后,一部分油液通过管路Ⅳ与管路Ⅰ相连通重新进入到加热器进行再循环。本发明的结构设计合理,体积小,安全可靠,能有效保证过滤效果,获得清洁度较高的油品。

1163

1163

0

0

一种直接热还原连续制备金属铕的方法,属于有色金属冶金技术领域。本发明的制备方法具体包括:将Eu2O3、还原剂、CaO或MgO作为原料,其中还原剂为Al可以用Ca或Si质量含量75%的Si-Fe合金代替,经过配料造球,然后将球团在流动的惰性气体或氮气气氛中进行高温还原反应,最后将由高温还原炉中流动的惰性载气或氮气携带出来的高温铕蒸汽冷凝,得到金属铕。本发明方法采用了“相对真空”手段,取消了真空系统以及真空还原罐,实现了金属铕的连续生产,缩短了还原周期,提高了生产效率,金属铕的回收率可达97%以上;能耗显著降低,是一种低成本制备金属铕的节能型绿色新工艺;且操作简单,设备更简单要求低,降低了设备投资及操作成本。

728

728

0

0

一种直接热还原连续制备金属镱的方法,属于有色金属冶金技术领域。本发明的制备方法具体包括:将Yb2O3、Al、CaO或MgO作为原料,其中还原剂为Al可以用Ca或Si质量含量75%的Si-Fe合金代替,经过配料造球,然后将球团在流动的惰性气氛中或氮气进行高温还原反应,最后将由高温还原炉中流动的惰性载气或氮气携带出来的的高温镱蒸汽冷凝,得到金属镱。本发明方法采用了“相对真空”手段,取消了真空系统以及真空还原罐,实现了金属镱的连续生产,缩短了还原周期,提高了生产效率,金属镱的回收率可达97%以上;能耗显著降低,是一种低成本制备金属镱的节能型绿色新工艺;且操作简单,设备更简单要求低,降低了设备投资及操作成本。

1174

1174

0

0

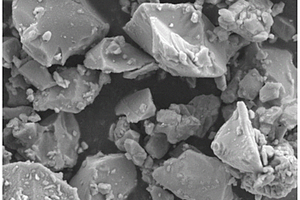

一种多级深度还原制备高熔点金属粉的方法,属于制粉技术领域。该方法包括:将烘干后的高熔点金属氧化物粉和镁粉混合,进行自蔓延反应,高熔点金属Me,具体为W、Mo、Ta、Nb、V、Zr、Hf或Re中的一种或几种;将中间产物置于密闭反应釜中,以盐酸为浸出液进行浸出,得到低价高熔点金属的低价氧化物MexO前驱体;与钙粉混合均匀,压制,置于真空还原炉中,加热升温至700~1200℃,深度还原1~6h,以盐酸为浸出液对深度还原产物进行浸出,经处理,得到高熔点金属粉。该方法原料成本低,操作简单,对工艺条件和仪器设备要求低,为工业化生产奠定了基础,高熔点金属粉具有纯度高,粒度分布可控,粉末活性高等优点。

1127

1127

0

0

一种多级深度还原制备还原钛粉的方法,属于制粉技术领域。该方法包括:将烘干后的二氧化钛粉与镁粉混合均匀,加入自蔓延反应炉中,引发自蔓延反应,将得到低价钛氧化物TixO弥散在MgO基体中的中间产物,以盐酸为浸出液对中间产物进行浸出,过滤、洗涤、真空干燥,得到低价钛氧化物TixO前驱体,与钙粉混合均匀,压制,置于真空还原炉中,进行二次深度还原,以盐酸为浸出液对深度还原产物进行浸出,得到还原钛粉。本方法原料成本低,操作简单,对工艺条件和仪器设备要求低,为工业化生产奠定了基础,所得的还原钛粉具有纯度高,粒度微细,粒度分布可控,粉末活性高等优点。

1231

1231

0

0

一种以硼镁石为原料真空热还原法制取金属镁及富硼料的方法,属于真空金属热还原炼镁技术领域,该方法包括以下步骤:(1)配料;(2)磨料;(3)煅烧;(4)将煅烧后的团块粉碎至粒径小于0.2mm,然后与粒径小于0.2mm的铝粉均匀混合,压制成团块;(5)真空还原;(6)渣料浸出;(7)过滤分离;(8)烘干;(9)种分或碳分,将过滤后的含有少量Na2CO3和NaOH的NaAl(OH)4溶液进入种分或碳分容器中,使NaAl(OH)4分解为氢氧化铝(Al(OH)3)。本发明提供的一种利用硼镁石提取金属镁并获得低镁富硼料的方法,可以使硼镁石矿得到综合利用。

1072

1072

0

0

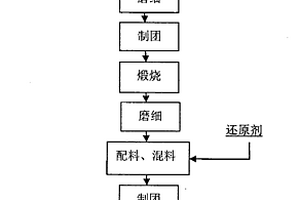

本发明属于冶金技术领域,涉及一种以硅铝合金为还原剂制取金属镁的方法,本方法以白云石和菱镁矿为原料,用硅铝合金作还原剂,在高温和真空条件下,还原煅烧白云石,生成金属镁,其工艺流程为:原料→煅烧白云石和苛性菱镁矿→配料→制团→磨粉→真空还原→金属镁、铸造、镁锭,其中配料为:煅烧白云石(24%Mg),苛性菱镁矿(50%Mg)和硅铝合金成分其配为:煅烧白云石∶苛性菱镁矿∶硅铝合金=3.8~4.0∶0.8~1.2∶1~1.4,本发明的优点:产量增加1~1.4倍,能耗降低50%以上,金属镁成本降低20~25%,设备投资降低40~60%,还原罐耗量降低55%,利润增加7倍左右。

1315

1315

0

0

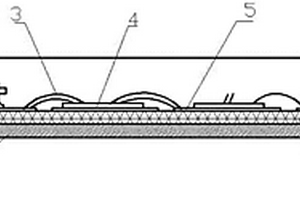

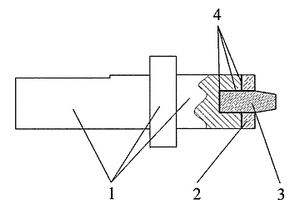

一种高压大功率逆变器模块,包括构成逆变器电路的六个内设续流二极管的功率MOS芯片,其特殊之处是:所述的六个功率MOS芯片集成在一个管壳内,所述的管壳长度为26~30mm、宽度为20~26mm,在管壳底座上焊接有金属化陶瓷基板,在金属化陶瓷基板上焊接有钼片及可伐片,所述的功率MOS芯片通过真空烧结焊接在钼片上,各个功率MOS器件之间采用硅铝丝互连。优点是:管壳采用一体化设计,结构紧凑,占用空间小,特别是将功率MOS器件通过真空烧结焊接在钼片上,可实现低的空洞率,降低了芯片到管壳的热阻,提高了可靠性。

1080

1080

0

0

一种二硅化锆的生产方法,将原料二氧化锆粉、二氧化硅粉和石墨粉加入工业粘结剂在真空球磨机中球磨,获得混合物料;将混合物料,用油压机压制圆饼状块料,放入真空烧结炉中,抽真空至1Pa,送电升温一次烧结,获得粗二硅化锆,精整破碎,球磨,制粉,加入工业粘结剂,放入油压机磨具中,冲压成型,获得粗二硅化锆块料,放入真空感应熔炼炉的石英坩埚中,送电升温进行二次熔炼,待充分熔化后,倒入坩埚出炉冷却;出炉后,精整制粉,获得二硅化锆粉。优点是:工艺合理,可操作性强,通过严格控制反应条件,先真空烧结,再真空熔炼,两段硅锆合金化反应,使二硅化锆合金化程度可以达到100%,且合成温度相对较低,适合工业化生产。

1218

1218

0

0

针对现有透明陶瓷制备技术中存在的问题,本发明提供了一种制备透明陶瓷激光棒的离心成型方法,属于光学透明陶瓷材料制备工艺领域。该方法按(Y1-xYbx)3Al5O12,0.01≤x≤0.1的化学配比将Al2O3、Y2O3、Yb2O3粉体混合,通过固相法制得原料粉体,将透明陶瓷粉体与分散剂和去离子水混合配置成浆料,利用离心成型方法得到棒状坯体。坯体经充分干燥后,在1700℃下进行真空烧结5-10小时,再经过热处理、打磨抛光从而得到透明陶瓷激光棒。这种离心成型方法得到的激光棒气孔率低,均匀性好,致密度高。透过率在可见光区域内可以达到70%以上。从而克服了其他干法和湿法成型所带来的密度分布不均匀、成型周期长,气孔率高等缺点。可作为固体激光器工作物质,在光学透明陶瓷领域有着良好的应用前景。

808

808

0

0

本发明涉及一种碳化硼复合材料的制备方法,特征是步骤如下:按质量百分数计取金属氧化物粉末5~50%,余量为碳化硼粉末,混合配料,在100~150MPA下模压成预制坯;然后将预制坯置于真空烧结炉中,抽真空至20~100PA,以5~8℃/MIN速度升温至1850~2060℃,保温10~60分钟,得到碳化硼基多孔预烧体;最后在真空条件下熔渗铝,熔渗工艺为900~1100℃,保温0.5~2H,真空度为5~100PA。本发明优点和产生积极效果是:在单一碳化硼材料的基础上提高断裂韧性1.78~2.75倍;生产成本低;制备方法简单,有利于加工成各种形状复杂的产品,易于在碳化硼陶瓷材料制造领域推广应用。

911

911

0

0

本发明提供一种制备细晶CuCr合金的方法,工艺步骤为:(1)将无氧铜块与铬块感应加热使铜块与铬块熔化互溶,经氩气加压将熔融液体喷出经过铜辊转动急冷甩带或水冷旋转盘离心雾化;(2)将细晶CuCr合金材料在氩气保护下采用高能球磨机进行球磨;(3)将细晶复合CuCr合金粉装入模具压块制成压坯;(4)将压坯装入石墨干锅,放入真空烧结炉进行烧结得到细晶CuCr合金。本发明制备的细晶CuCr合金,铬颗粒的粒径大小为0.5~10μm、表面硬度为65~162?HV、电导率为26.0~80.8%?IACS,较现有同等铬含量的CuCr合金粒径明显减小,合金性能均有显著增加,在电触头材料的应用上具有更优异的效果。

1302

1302

0

0

本发明提供了一种磷掺杂多晶硅薄膜及其制备方法,属于功能材料领域。通过将多晶硅粉末与磷粉末按比例混合均匀,压片、真空烧结制得硅靶材,将硅靶材和石英玻璃基片放入真空系统中,采用激光溅射沉积的方法制备出磷掺杂多晶硅薄膜。本发明获得的磷掺杂多晶硅薄膜,其横向应变系数绝对值的最大值可达24.3;横向应变系数的非线性在1-2.5%之间,比现有的多晶硅薄膜降低了0.5%;采用本发明方法可以使多晶硅薄膜掺杂均匀、平整度高、致密性好且控制晶粒尺寸范围为0.1μm~0.5μm;本发明制备方法简单、成本低、可控性强,为多晶硅薄膜领域拓展了新思路。

901

901

0

0

本发明涉及一种碳化钨轧辊,其成分组成为:WC?84.5~85.5%、Co?6.8~7.5%、Ni?6.8~7.5%、TiC?0.2~0.5%、CrC?0.2~0.5%、VC?0.1~0.3%。将混合好的原料粉末经等静压工艺成型,辊坯在1390℃~1490℃温度范围内进行真空烧结处理。由于加入具有极好粘结性能的硬质合金相的元素钴、镍和碳化钛、碳化铬及碳化钒的混合物,从而改善碳化钨轧辊的组成,形成合理的内部组织结构。合理选择真空状态下的烧结温度,避免欠烧、过烧及变形缺陷,获得具有良好综合性能的碳化钨轧辊,使单辊单次辊环的轧制量提高一倍以上,不仅减少换辊工作量和费用开支,而且提高轧机作业率,确保线材产品的质量。

798

798

0

0

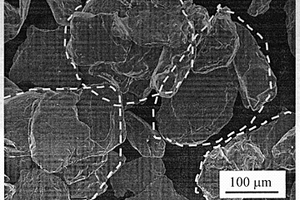

本发明公开了一种调控微粒组合的烧结钕铁硼永磁铁,永磁铁具有重稀土RH含量高的主相包围重稀土RH含量低的主相的复合主相,复合主相内部无连续的晶界相;复合主相外围的重稀土RH含量高于复合主相中心的重稀土RH含量,复合主相的平均晶粒尺寸6-14μm;重稀土RH包含Dy、Tb、Ho、Gd、Y元素一种以上;制造方法包含制备第一合金粉工序、制备第二合金粉工序、合金粉混合工序、磁场成型工序、真空烧结和时效工序;第一合金粉含有Pr、Nd元素,第二合金粉含有重稀土RH,所述的第二合金粉的平均粒径1.1-2.9μm。

1229

1229

0

0

本发明提供了一种直接水冷的粉末烧结多元合金镀膜靶及其制造方法,所要解决的问题是:粉末烧结的靶材其内部存在微细空隙,会漏水,只能采用间接水冷的方式。本发明的要点是在靶块的下面复合一个金属轧制的靶座。制造时采用真空烧结炉,将底座与靶材通过紫铜焊料烧结在一起。本发明的有益效果是:在合金靶材底面设置了不透水的靶材底座,可直接对镀膜靶的底座进行水冷,提高了冷却效果和成膜质量。节省约1/3的贵重多元粉体金属材料,降低靶材的制造成本。

991

991

0

0

本发明公开了一种钕铁硼稀土永磁体的自动成型方法,首先将装有钕铁硼稀土永磁合金粉末的料罐与氮气保护取向磁场自动压机的进料口对接,将料粉料导入称料器的料斗,称重后将粉料自动送入模具的模腔内,送粉装置离开后将压机上压缸下移,进入模腔后对粉末充磁取向,然后对粉末加压成型,然后将磁块取出放入氮气保护取向磁场自动压机内的料盒,料盒装满后将料盒盖上盖,再将料盒放到料盘上,在氮气保护下传送至传送密封箱,然后在氮气保护下将传送密封箱与真空烧结炉的保护进料箱对接,将装满料盒的料盘送入真空烧结炉的保护进料箱。

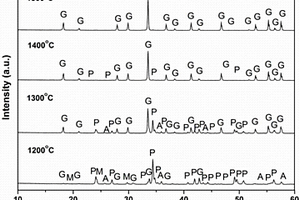

本发明属于材料技术领域,提供一种单分散球形Y2O3和Al2O3粉制备(Y1‑xYbx)AG透明陶瓷的方法。采用均相共沉淀法制备了单分散球形Al2O3粉,与制备的单分散球形Y2O3粉和纳米Yb2O3混合作为原料,采用固相反应法、压制成型和真空烧结技术制备Yb : YAG透明陶瓷。制备的球形Y2O3和球形Al2O3粉体颗粒均匀,分散性好,制备工艺简单,并且粉体成型时坯体密度高,有利于烧结,适于制备激光透明陶瓷;本发明的方法具有反应条件简易,环境污染小,易于推广等优点。

921

921

0

0

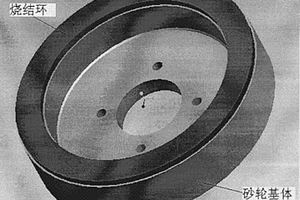

本发明公开了一种用于大尺寸金刚石膜平坦化磨削的砂轮制作方法,包括原料选择、成份配比,球磨合金化,烧结,杯形砂轮制作及处理。其中原料为TI,AL,CR,NB,V,SI粉末,按摩尔比40~46%AL,1~2%CR,1~2%NB,0~4%V,0~2%SI,余量为钛进行配比;原料在氩气保护下球磨,时间90~190小时,转速280~580R/MIN;然后筛选粒径<20ΜM的合金粉,经预压后在真空烧结炉中加压烧结,烧结温度900~1200℃,烧结时间15~60MIN,烧结压力0.2~10MPA;最后将烧结的砂轮环片热处理后焊接在杯形砂轮基盘上。本发明效果和益处是采用机械球磨和真空加压烧结制成的钛铝合金基砂轮环组织均匀高温强度高,抗氧化性好,硬度高,耐磨损。

1238

1238

0

0

一种多孔钛基体/羟基磷灰石涂层复合材料的制备方法包括以下步骤:按一定的质量比称取TiH2粉末和造孔剂氯化钠颗粒,混合备用。放入模具制成坯料。坯料放入真空烧结炉中,加热,使氢化钛粉末分解。再继续加热完成烧结,冷却后在热水中溶解造孔剂氯化钠。经清洗后备用。将一定量的Ca(NO3)2?4H2O试剂和P2O5试剂分别在乙醇中溶解形成前驱物,混合搅拌形成羟基磷灰石溶胶。将一定量的AgNO3和KNO3试剂在乙醇中溶解,与溶胶混合搅拌。多孔钛在上述溶胶中浸入/抽出,反复多次在多孔钛表面得到含有银和钾的羟基磷灰石涂层,得到多孔钛基体/羟基磷灰石涂层复合材料。本发明工艺简便,节能,孔隙度及尺寸范围宽。

955

955

0

0

一种二硅化铪的生产工艺,将二氧化锆粉和硅粉真空条件下球磨混料,用液压机压块后,放入真空烧结炉中进行烧结,精整,去除包覆铪表面的白色二氧化硅粉体,然后放入真空球磨机中球磨制粉,投入氢氧化钠加入60℃蒸馏水清,烘干,得到含硅铪粉;检测含硅铪粉中硅含量,并根据铪粉中硅含量投入硅粉,在真空球磨机中在惰性氩气保护下球磨5小时,放入真空自蔓燃炉中,抽真空,加热点火电极,引燃铪粉,铪粉和硅粉自蔓延化合反应,获得二硅化铪。以二氧化铪粉为原料,原料成本相对于海绵铪成本低廉;硅粉为还原剂,不引入其它杂质,该方法整个过程工艺合理,适合工业化生产,获得的二硅化铪产品纯度高,合金化程度可以达到100%。

1078

1078

0

0

本发明涉及金属基复合材料和焊接领域,特别提供了一种由金属陶瓷与合金工具钢采用真空钎焊连接技术制备的复合式搅拌摩擦焊接工具,该焊接工具适用于颗粒增强金属基复合材料的搅拌摩擦焊接。所述焊接工具的轴肩和搅拌针采用高强耐磨金属陶瓷材料,而夹持端采用合金工具钢,焊接工具由两种材料通过真空钎焊连接构成。所述焊接工具用高强耐磨金属陶瓷材料是以陶瓷颗粒为增强相,以耐热金属合金为粘结相,通过粉末冶金真空烧结方法制备。本发明的复合式焊接工具与传统钢质焊接工具相比,在搅拌摩擦焊接颗粒增强金属基复合材料时,其耐磨性和使用寿命可提高100倍以上,且不会引入杂质污染焊缝,可获得高的焊缝强度系数和高的焊缝表面质量。

977

977

0

0

本发明公开了一种含Ho的多主相钕铁硼永磁铁及制造方法,永磁铁含有多种稀土元素含量不同的主相,主相间存在氧化物相,氧化物相中的氧含量高于主相的氧含量;多种主相中存在Ho含量高的主相,多种主相组成的晶粒与晶粒之间由晶界相隔离,平均晶粒尺寸6-14μm;制造方法包含熔炼第一合金、熔炼第二合金、熔炼第三合金、氢破碎、合金混合、气流磨制粉、磁场成型、真空烧结和时效等工序;熔炼第一合金工序包含制备含有La、Ce、Pr、Nd元素的第一合金的过程;熔炼第二合金工序包含制备含有Pr、Nd、Dy、Ho元素的第二合金的过程;熔炼第三合金工序包含制备含有Pr、Nd、Dy、Gd元素的第三合金的过程。

751

751

0

0

一种块状非晶及纳米晶合金的制备方法, 其特征 在于 : 以合金的非晶态薄片, 薄带或细丝为原料, 其非晶含量为 80%以上; 将原料放置于模具中, 在室温下以小于100MPa的压 力初步成型; 将初步成型产品置于真空炉中, 在温度和压力下真 空烧结, 压制温度限定在该非晶态合金玻璃转变温度至晶化温 度之间, 施加压力在500MPa~3000MPa之间, 真空度小 于10-1Pa, 烧结时间0.1~2小时。本发明提供了一种适于工业化 生产的块状非晶及纳米晶合金的制备技术。

1035

1035

0

0

一种二次骨架熔渗合金材料的制备方法,属于材料技术领域,步骤包括制备骨架,然后将骨架置于真空烧结炉中,采用熔渗剂熔渗,所述的制备骨架按以下步骤进行:(1)将骨架粉料置于容器中振实,然后在真空条件下烧结,获得一次烧结骨架,再将一次骨架粉碎至平均粒径为原骨架粉料平均粒径的2~8倍,获得二次粉体;(2)将二次粉体振实,然后在真空条件下烧结,制成二次骨架。本发明的方法通过将一次骨架粉碎再烧结,不仅提高了骨架的孔隙率,而且能够使二次骨架的孔隙分布更均匀,二次骨架坚固不易坍塌;采用上述方法获得的熔渗合金具备了更好的综合性能,组织均匀、密度高。本发明的方法工艺简单、易于实施、具有良好的应用前景。

989

989

0

0

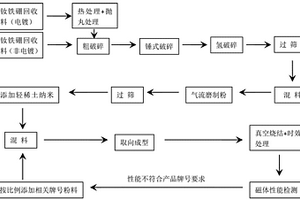

一种利用回收料制备烧结钕铁硼磁体的方法,回收料经真空热处理、抛丸、粗颚破、锤头破、氢破、过筛、气流磨破碎成平均粒度为5.0~15μm的粉料,再次过筛后在氮气保护氛围中,经手套箱向过筛的粉料中添加平均粒度在60~80nm的LaxCe100‑x轻稀土纳米粉体,并混合均匀。取适量的粉料经磁场取向成型、冷等静压、真空烧结及时效处理,对毛坯样品进行性能检测,根据样品检测结果和产品性能要求,决定是否添加常规工艺流程制备的各种牌号的烧结钕铁硼粉料并混合均匀,再经磁场取向成型、冷等静压、真空烧结及时效处理而制成钕铁硼成品。该方法不需再熔炼,仅需在回收料中直接添加轻稀土纳米粉并均匀混合即可按常规工艺制备产品。

1133

1133

0

0

一种高强度原位晶须和颗粒复合增强钛基复合材料,其特征在于:该复合材料由原位形成的一硼化钛晶须、碳化钛颗粒和钛基体组成,晶须沿挤压方向排列,原位增强相的体积含量在0.05-0.40。制备过程是使用钛或钛合金和碳化硼粉末在1150-1350℃,50-200MPa条件下真空烧结0.5-4小时,然后在1000-1200℃挤压成型。本发明兼有高的室温强度和良好的高温性能。

中冶有色为您提供最新的辽宁有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!