全部

838

838

0

0

本发明公开了一种高速列车板簧用耐腐蚀涂层及其制备方法。其涂层以重量份数计,包括:碳纳米管4~5份、乙酸镁1~2份、氧化硼4~5份、云母粉2~3份、碳化钨粉3~4份、纳米氧化铁2~3份、玻璃纤维6~7份、水镁石纤维3~4份、聚酰胺11 5~6份、环氧树脂14~15份、三乙烯四胺2~3份、二甲苯7~8份、正丁醇7~8份、铝粉4~5份、吗啉2~3份、石膏3~4份、环氧大豆油4~5份。该涂层有良好的耐腐蚀性、耐磨性、耐高温及韧性好等特点。该涂层提高高速列车板簧在复杂环境下的耐蚀性,大大延长了其使用寿命。

882

882

0

0

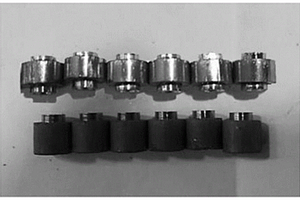

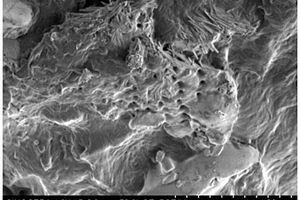

本发明实施例公开了一种预成型复合耐磨材料及其制造工艺,属于耐磨材料技术领域。所述复合耐磨材料包括从内至外依次分布的基体、粘结层和钢结硬质合金体,所述钢结硬质合金体镶嵌在所述基体表面。本发明工艺制造的复合耐磨材料具有表面强度高,耐磨性能好,结合强度高的优点,与此同时,相对镶嵌铸造等铸造工艺,本发明直接一次性烧结成型,不需要铸造环节,节约成本,减少环境污染;相对于焊接等工艺,本发明结合强度高,属于冶金结合,避免了多次烧结,热处理,省时省力;相对于化学镀层、热浸镀等工艺,本发明工艺简便,劳动强度低,无污染。

1241

1241

0

0

本发明公开了一种大颗粒高亮度氮化物红色荧光粉,其化学结构式为M1‑xAlSiN3:xR;M选自Ca、Sr、Ba中的一种或两种以上;R选自La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu中的一种或两种以上的任意混合,其中Eu为必需元素;式中,0.001≤x≤1。本发明还公开了上述大颗粒高亮度氮化物红色荧光粉的制备方法及应用。本发明采用二次烧结法合成了M1‑xAlSiN3:xR发光材料,在提高发光材料发光性能的前提下,大大缩短了反应烧结时间,降低了能耗和成本;本发明可以制得高亮度、形貌规则且颗粒大的氮化物红色荧光粉,适用于大功率LED封装器件。

954

954

0

0

本发明公开了一种碳化硼复合陶瓷的制备方法,属于陶瓷制备技术领域,本发明的制备方法包括制备复合粉体,复合粉体改性,造粒,注射成型,真空脱脂,一次烧结,二次烧结;通过本发明的制备方法,能够在获得高密度,高硬度的同时,解决碳化硼陶瓷的高温氧化问题,减少在制备碳化硼陶瓷过程中粉体团聚问题。

1240

1240

0

0

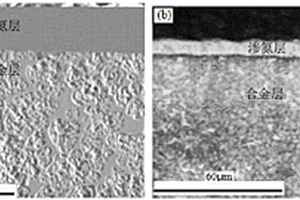

本发明涉及金属材料领域,特别涉及一种钢基表面合金化‑离子渗氮耐磨耐蚀复合改性层及其制备方法,将合金化技术与稀土催化离子渗氮技术结合起来,在钢基表面制备了Cr‑Ni‑Ti‑La合金化‑离子渗氮耐磨耐蚀复合改性层,解决了碳钢在常规渗氮处理中渗氮速度慢,生产周期长,效率低,渗氮层浅,硬度梯度大,脆性偏高,容易在疲劳磨损中出现渗氮层的脆性剥落,耐磨性和耐蚀性较基体提高程度偏低的问题。

958

958

0

0

本发明涉及一种碳纤维增强SiC基复合材料汽车刹车片的制造方法,该方法包括以下步骤:(1)碳纤维预制体结构设计及制备;(2)碳纤维表面碳涂层;(3)浸硅处理;(4)加工成型及装配。本发明解决了碳纤维表面碳层保护、浸硅制备SiC基体等工艺技术制造汽车刹车片。该方法制造的碳纤维增强SiC基复合材料刹车片可适用于各种气候及地理条件下重载卡车及轿车的行驶,摩擦系数高且稳定,干湿态下摩擦系数差异小,刹车过程平稳,使用寿命长。

832

832

0

0

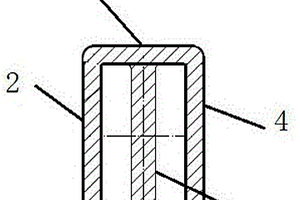

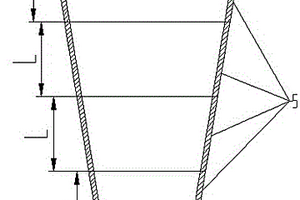

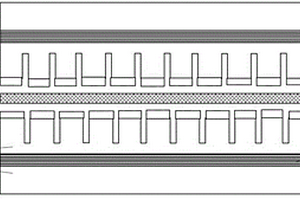

本发明公开了一种反应烧结碳化硅带筋横梁及其专用挤出模具和制备方法,所述横梁的横截面为框形结构,所述框形结构的内部设有一加强立筋,由两个立面承重变为三个立面承重;所述专用挤出模具包括模具本体,所述模具本体包括外模和芯模,所述外模的内部为中空结构,所述中空结构位于出口端的横截面为矩形,所述中空结构位于入口端的纵截面为喇叭形;所述芯模的一端为固定端,另一端设有两个分叉,两个所述分叉的横截面为矩形,两个所述分叉之间的条形空间形成了所述横梁的立筋;并采取挤出成型工艺制备;本发明的优点在于:坯体结构合理,密度高壁厚均匀;坯体干燥均匀不开裂;制品密度高,抗弯强度高;耐高温1250℃长期使用不变形。

1125

1125

0

0

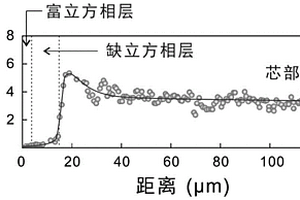

本发明公开了一种脱氮工艺制备表面富立方相梯度结构硬质合金的方法,包括如下步骤:称取梯度硬质合金粉末,并向其中加入ZrC粉末和HfC,混合均匀后,进行湿式球磨;将湿式球磨后的物料干燥、压制成型,得压坯;将压坯采用脱氮工艺梯度烧结,得到表层为薄而光滑的富立方相层。在传统的梯度硬质合金成分基础上添加适量的ZrC和HfC立方相粉末,控制合金成分处于立方相调幅分解内,采用脱氮梯度烧结即可制备表层为薄而光滑的富立方相层,内层为富粘结相的缺立方相层的梯度硬质合金。

1027

1027

0

0

本发明公开了大尺寸烧结碳化硅耐磨管道的制备方法,包括前期制模步骤、调浆和注浆成型步骤,后期烧结步骤,前期制模步骤,具体包括以下步骤:1)、处理生产图纸、2)、制作外底模、3)、制作内底模、4)、用外底模制作生产外模、5)制作生产内模、6)、用生产内模制作内模,本发明通过分析图纸后获得生产单元的尺寸后,按照哥哥生产单元进行生产,而后进行拼接,即可获得大尺寸烧结碳化硅耐磨管道,整体工艺简洁,并且在浆料中增加分散剂和粘结剂的含量能够促进坯体形成,解决大尺寸管道易裂缝的问题,完全改变了传统生产工艺,采用两开模的结构,并且模具上增加了定位组件和滑块组件结构,更能协助坯体成型和脱模,方便使用。

812

812

0

0

本发明公开一种梯度钕铁硼磁体及其制作方法,其特点是,通过在钕铁硼磁体薄片的局部区域进行重稀土元素覆盖并扩散处理制备一种性能梯度变化的磁体,该梯度钕铁硼磁体沿垂直于磁化方向按照矫顽力大小及变化规律可以划分为3个不同区域,且呈现靠近边缘的区域矫顽力高,靠近中心的区域矫顽力低;本发明的梯度钕铁硼磁体只在磁体边缘的易退磁区进行了重稀土扩散处理具有较高的矫顽力,而在其余部分不进行扩散处理,重稀土原料使用量少。

1068

1068

0

0

本发明公开了一种铝‑碳化硼复合材料的制备方法,属于陶瓷制备技术领域,制备方法包括制备混合粉,制备浆料,浆料干燥,压制,烧结,碳化硼陶瓷改性,制备铝‑碳化硼复合材料;本发明能够在提高抗机械冲击性能,导热性,耐热应力变化能力的同时,减少铝‑碳化硼复合材料在复合过程中的内部缺陷,提高机械强度。

本发明属于黑色粉末陶瓷DLP增材制造技术领域,涉及一种用于增材制造的石榴状黑色陶瓷颗粒及其制备方法和应用,具体涉及一种利用易熔金属实现黑色粉末陶瓷高质高效DLP增材制造的方法。增材制造方法包括:将易熔金属与黑色陶瓷粉末混合,制备陶瓷浆料,进行打印、光固化、烧结,获得黑色陶瓷。与单一黑色粉体制备的陶瓷浆料的3D打印效果进行对比,本发明黑色粉体材料均匀分布在易熔金属中,并配合气雾化法制备石榴状复合颗粒以及两步烧结的过程,使得陶瓷材料的固化层厚度、烧结后陶瓷致密度与力学性能等参数,均优于单一黑色粉体制备的陶瓷。

879

879

0

0

本发明涉及一种造纸机用高耐磨、低静电SiC陶瓷面板,属于造纸机配件技术领域,利用边框将SiC陶瓷块拼装制成,每块SiC陶瓷块之间依次用导线连接,SiC陶瓷块经配料、成型和烧结后,再经冷加工制成,其配料重量百分比组成为:碳化硅75-85%、金属硅粉8-15%、碳粉5-10%、硅酸钙1-3%和余量的稀土材料;SiC陶瓷面板具有导电性,电阻率在0.3Ωm以下。产品密度高、气孔率低、耐磨性好,并且具有导电性,能够静电吸附颗粒,消除颗粒对聚酯网的划伤,延长聚酯网使用寿命,减少停机维修时间,节材降耗。本发明同时提供了简单合理的制备方法。

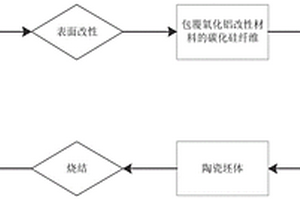

本发明属于黑色粉末陶瓷及复合陶瓷增材制造技术领域,具体涉及一种用于3D打印的核壳状黑色陶瓷颗粒及其制备方法和应用。用于3D打印的核壳状黑色陶瓷颗粒,包括:黑色陶瓷基体和包覆层,所述包覆层厚度为50‑100nm;所述包覆层材料选自金属氧化物。本发明将黑色陶瓷基体均匀分散在前驱体悬浮液中,在一定条件下发生聚合反应,在被包覆黑色陶瓷基体表层形成具有一定空间结构的改性层,经干燥和热处理后得到所需的包覆有低散射与增强相改性层的粉体材料,降低黑色陶瓷材料对光固化过程中紫外光的吸收和散射。同时核壳状黑色陶瓷颗粒经3D打印制备的陶瓷材料厚度较大,致密性和力学性能优异。

861

861

0

0

本发明提出了一种PVD涂层碳化钛钢结硬质合金模具及其制备,包括有碳化钛钢结硬质合金基体,所述碳化钛钢结硬质合金基体的工作台面设有Ti/TiN/TiAlN复合涂层,所述碳化钛钢结硬质合金基体化学成分配比为:30‑50%TiC、0.8‑1.2%C、8‑10%Mn、0.6‑2%Ni、0.6‑2%Mo和37.95‑53%Fe,所述Ti/TiN/TiAlN复合涂层通过多弧离子镀的方式与碳化钛钢结硬质合金基体结合,首先将30‑50%TiC、0.8‑1.2%C、8‑10%Mn、0.6‑2%Ni、0.6‑2%Mo和37.95‑53%Fe放置到200目筛中,通过200目筛对30‑50%TiC、0.8‑1.2%C、8‑10%Mn、0.6‑2%Ni、0.6‑2%Mo和37.95‑53%Fe进行筛选,本pvd涂层钢结硬质合金模具解决了模具的使用寿命低,磨损严重等问题,降低产品的成本,提高了生产效率,从而增强产品的竞争力,而且pvd涂层钢结硬质合金模具的制备步骤简单,操作简便,不但降低了生产的成本,而且生产出的模具更加耐磨。

本发明属于稀土永磁材料技术领域,尤其涉及一种降低烧结钕铁硼薄片磁体不可逆损失、提高其使用温度的方法。本发明中,将烧结钕铁硼磁体夹在扩散源大块磁体之间(磁体之间紧密接触),在热处理过程中,Re较高的磁体中的富钕相在高真空状态下发生气化形成金属气体,金属气体在薄片坯料表面形成一层膜后逐步渗透进入薄片坯料的表层,渗透进入薄片坯料表层的金属气体与薄片坯料表层原子结合形成新的合金层,并构建新的晶界,实现对薄片坯料原有受损晶界的修复;经过修复的晶界,减少Nd2Fe14B颗粒之间的直接接触,降低硬磁耦合的作用,增强晶界上的反磁化畴形核场,改善产品表面的低磁现象,进而降低磁体不可逆损失,提高产品的使用温度。

1298

1298

0

0

本发明公开了一种环路热管结构及电子产品,环路热管结构包括封装壳和毛细芯;封装壳内有依次连通的蒸发腔、液体循环通道、冷凝通道和气体循环通道,毛细芯设于蒸发腔内,蒸发腔沿毛细芯厚度方向的第一内壁上设有第一微柱阵列;毛细芯夹设于第一微柱阵列与蒸发腔沿毛细芯厚度方向的第二内壁之间;蒸发腔至少具有第一分布区和第二分布区;第一微柱阵列包括若干微柱,且第一分布区内微柱的排布密度大于第二分布区内微柱的排布密度。电子产品包括上述环路热管结构。本发明可增大蒸发腔的换热表面积,还能形成额外的毛细力,增加第一分布区处的补液能力、防止第一分布区处的毛细芯因接触的高温芯片而出现干烧现象,提高了沸腾极限。

948

948

0

0

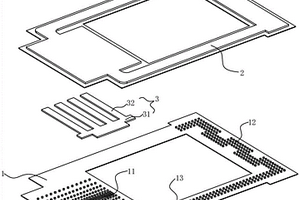

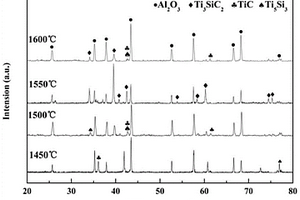

本发明属于陶瓷基复合材料制备领域,具体涉及一种氧化铝/钛硅碳层状复合材料及其原位制备方法。通过控制温度,并向原料粉中添加少量的铝粉来提高钛硅碳陶瓷的纯度;使用流延法和原位反应相结合的方法制备该层状材料,且制备出来的界面层钛硅碳陶瓷比较纯,没有其他杂质;此复合材料纯度高,并且抗弯强度和断裂韧性等力学性能均有很大提高。

1032

1032

0

0

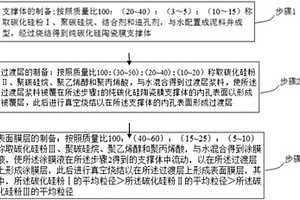

本发明提供一种纯碳化硅陶瓷膜元件及其制备方法,包括如下步骤:支撑体的制备、过渡层的制备、以及表面膜层的制备。其中,不同层采用不同粒径的碳化硅粉体和聚碳硅烷制备而成,且使用聚碳硅烷作为碳化硅的前驱体。根据本发明获得的纯碳化硅陶瓷膜元件,由于使用聚碳硅烷作为碳化硅的前驱体,聚碳硅烷能在较低的热处理温度下分解产生高活性碳化硅,分解产生的碳化硅作为高温结合剂连接初始碳化硅,因此该方法制备的全碳化硅陶瓷膜具有抗折强度高、烧结温度低的特点。此外,所制备得到的碳化硅陶瓷膜由纯碳化硅组成,表现为较强的亲水憎油特性;良好的机械性能,较高的膜通量,以及很强的化学稳定性。

969

969

0

0

本发明公开了一种多孔碳化钛陶瓷材料及其制备方法,属于陶瓷材料技术领域;多孔碳化钛陶瓷材料包括以下重量份数的原料:粘土35‑45份、碳化钛13‑17份、气凝胶膨胀珍珠岩10‑14份、氮化锆7‑11份、聚乳酸纤维5‑9份、碳化铍4‑8份、硼镁石1‑5份;本发明采用聚乳酸纤维为造孔剂,安全无污染,制备工艺简单,生产条件要求低,降低了生产成本,制备的多孔碳化钛陶瓷材料空隙率高,抗压性能好,强度高。

1089

1089

0

0

一种金刚石绳锯串珠高冷压成型的工艺,包括以步骤(1)‑(6);其中步骤(4)将带铁芯的串珠毛坯装入分体式组合压模具中,由液压机对该高压分体式组合模具进行压制成型;液压机压力设定为:10000‑15000kg/cm2,保压;若干所述模具分体相邻依次结合形成模具主体;所述模具分体上设有若干个分体缺口,相邻位置模具分体之间的分体缺口结合形成用于放置串珠毛坯的模腔。本冷高压成型工艺,通过独特设计的分体式组合冷压模具,实现了分体式组合模具在高冷压时,冷压胎体毛坯出模时分体组合模具侧压泄压后,金刚石串珠胎体与模具腔体的摩擦力极大的减少,降低了珠胎体出模时对模腔的压力和磨损程度,大大提高了模具的使用寿命。

763

763

0

0

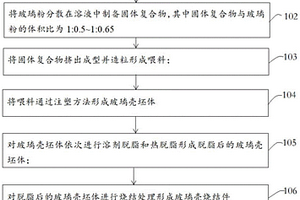

本申请实施例提供了一种玻璃壳的制备方法、玻璃壳以及电子设备。该玻璃壳的制备方法包括:将不溶于水的第一粘接剂和水溶性的第二粘接剂按照体积比为1:1的比例溶解在水溶溶剂中制备溶液;将玻璃粉分散在溶液中制备固体复合物,其中固体复合物与玻璃粉的体积比为1:0.5~1:0.65;将固体复合物挤出成型并造粒形成喂料;将喂料通过注塑方法形成玻璃壳坯体;对玻璃壳坯体依次进行溶剂脱脂和热脱脂形成脱脂后的玻璃壳坯体;对脱脂后的玻璃壳坯体进行烧结处理形成玻璃壳烧结件;对玻璃壳烧结件的表面进行处理形成玻璃壳。

1194

1194

0

0

一种氢燃料电池用单极板及其制备方法及氢燃料电池,属于氢燃料电池研究技术领域,所述的单极板由膨胀石墨和石墨烯制备而成。本发明通过在单极板中加入石墨烯层,并结合原位致密化的手段获得高密度(2~2.1g/cm‑3)的膨胀石墨/石墨烯/膨胀石墨三明治结构的单极板。和传统的氢燃料电池用单极板相比,因为中间的石墨烯层电导率(8*105S/m)和热导率(高达~1500Wm‑1K‑1)都非常高,所以单极板的导热和导电性能也大大提高。单极板导电性能的提高,可以大大提高双极板的电子传输的速度,从而提高整个氢燃料电池的使用效率。导热性能的提高,可以增加氢燃料电池的使用寿命。

805

805

0

0

本发明公开了一种一体式高耐磨截齿及其制备方法。所述一体式高耐磨截齿包括齿尖、齿身、齿肩和齿柄;齿尖、齿身、齿肩和齿柄均由钢结硬质合金/不锈钢合金或钢结硬质合金/碳钢合金制成;钢结硬质合金/不锈钢合金指的是钢结硬质合金与不锈钢的复合材料,钢结硬质合金/碳钢合金指的是钢结硬质合金与碳钢的复合材料;由齿尖至所述齿柄,钢结硬质合金/不锈钢合金或钢结硬质合金/碳钢合金中,钢结硬质合金的质量百分含量逐渐降低。本发明通过粉末冶金加压的方法减少了后期机加工的工作量,提高了截齿整体的耐磨性。本发明通过应用硬质合金与钢结硬质合金等耐磨合金、不锈钢和碳钢,降低了生产截齿与采煤、掘进的成本,提高了截齿的耐磨性。

854

854

0

0

本发明提供了一种多孔陶瓷流延浆料、多孔陶瓷雾化芯及制备方法,涉及电子烟技术领域。该多孔陶瓷流延浆料包括分子筛和陶瓷骨料。分子筛包括氧化硅基分子筛,分子筛的孔尺寸为1nm‑100nm,比表面积为200m2/g‑500m2/g。陶瓷骨料包括硅藻土、长石和石英砂中的至少一种。该多孔陶瓷流延浆料制成的多孔陶瓷雾化芯,使陶瓷雾化界面具有大量纳米级微孔,孔径均匀。大量微孔在雾化芯中作为起雾点,增大电子烟的出烟烟雾量,雾化量提升30%‑50%,孔径均匀使得口感一致性好,口感饱满细腻,更好的满足消费者的需求。

906

906

0

0

本发明公开了一种金刚石合成用分体芯柱及其制备方法,金刚石合成用分体芯柱包括芯柱管,芯柱管内设置芯柱,芯柱管上端设置第一芯柱片,芯柱管下端设置第二芯柱片。本发明的金刚石合成用分体芯柱采用外围料和内部料的不同配料比,并且控制外围料的触媒重量比例比芯柱高4~8%,能有效控制外围料的粒度,从而降低外围料的生长速度,使得合成芯柱整体在石墨转化成金刚石的过程中生长速度一致,使得合成的金刚石粒度均匀;通过控制芯柱片和芯柱管的等静压造粒粒度范围和芯柱的等静压造粒粒度范围,可以使压制时模腔进料均匀并且压制后的芯柱片、芯柱管和芯柱产品密度均匀,从而保证了合成后金刚石的质量和产率。

920

920

0

0

本发明涉及碳化硼泡沫陶瓷技术领域,具体地说就是一种高纯增韧碳化硼泡沫陶瓷及其制备方法。一种高纯增韧碳化硼泡沫陶瓷及其制备方法,包括如下步骤:S1.粉料配制;S2.液料配制;S3.混料;S4.骨架挂浆;S5.骨架干燥;S6.煅烧。在配比中添加适当比例的碳化硅,使碳化硼:碳化硅的比例为(18~19):(1~2),提升了碳化硼泡沫陶瓷的断裂韧性,使其防震能力加强且更容易烧结。

968

968

0

0

本发明公开了一种高纯金银钯铂合金键合引线,属于合金材料技术领域,为了解决现有键合引线延展性并不好,在加工过程中容易被破坏,造成材料的浪费的问题,包括以下按照重量百分比的原料:银91‑93%、金3.5‑5.5%、钯2‑3.6%、铂0.4‑1%,本发明还公开了所述高纯金银钯铂合金键合引线的制备方法,本发明制备的高纯金银钯铂合金键合引线结合力高,键合力强,通过铂的加入,使得合金键合引线的延展性得到提高,并且具有优异的导电性,而且通过热退火处理,能够进一步提高材料的拉伸强度、硬度等物理性能,具有广阔的市场前景。

1059

1059

0

0

本发明涉及复合键合材料技术领域,具体是一种铜基钯涂层复合键合材料,由以下重量份的原料组成:包括铜70~90份、银30~40份、钯10~20份、锌5~11份、碳纤维增强体9~11份、铬0.3~1.6份、锂0.3~1.6份、钙0.2~2份、铝0.3~1.6份、钇0.05~0.15份;本申请整体材料成分底,成分配制易于得到,并且能够有效解决传统键合引线的价格昂贵、表面易氧化、键合性能差、易出现拉拔断线的问题。

1270

1270

0

0

本发明公开了一种低成本通用型锯片及其制备方法,该锯片由金属粉末和金刚石混合后烧结而成,锯片分为工作层和过渡层,所述工作层由下述重量份数的粉末原料组成:铁15‑25份,铜25‑35份,锡1‑5份,镍1‑5份,铁铜合金45‑50份,磷铁1‑5份,液体石蜡1份;所述工作层中还添加粉末原料体积10‑15%的金刚石;过渡层由下述重量份数的粉末原料组成:铁60‑80份,镍10‑30份。本发明制得的锯片成本低、切割锋利、寿命长、通用性广,用于切割混凝土、花岗岩、建筑材料等材料的切割,具有很好的市场应用前景。

中冶有色为您提供最新的山东有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!