全部

752

752

0

0

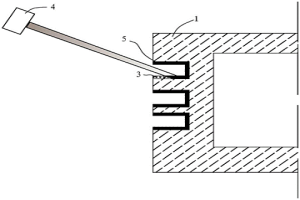

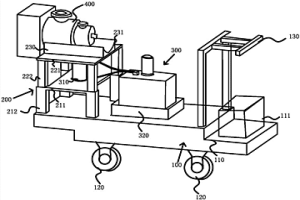

本发明一种能够对自身完好性进行检测的模具钢,包括模具钢和与模具钢相连的无损检测装置,其特征是,所述的模具钢所述的模具钢制作步骤包括:a、浇注模具钢坯料步骤;b、热处理步骤。本发明使模具钢有显著的硬度和韧性,改善了冶金的质量和淬透性,使钢的整体性能得到明显的提高。

697

697

0

0

本发明公开了一种挖掘机械用钢铜双金属轴承的制备方法,所述方法包括如下步骤:1)制备钢套;2)采用纯铜粉末制备成厚度为0.5-1mm的环状毛坯,然后将其与钢套烧结制备成复合钢套;然后将内衬纯铜层车削减薄至0.2-0.3mm;3)制备铜基粉末冶金材料,该材料由以重量百分比计的下列组份组成:-200目铝粉12-14%,-300目锰粉1-3%,-300目锡粉0.5-1.5%,-200目铁粉7.5-8.5%,-200目铈粉0.2-0.4%,胶体二硫化钼2-3%,-120目鳞片石墨4-5%,余量为-200目电解铜粉;然后混料并压制成环状压坯后压入复合钢套中形成组合件;4)将组合件烧结成型;5)后处理。

1017

1017

0

0

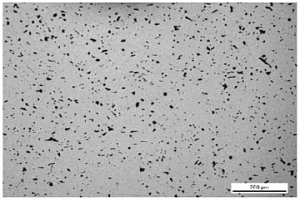

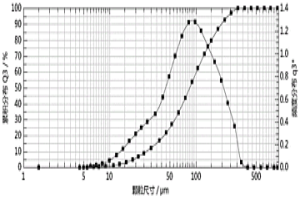

本发明涉及一种球化剂及其制备方法和该孕育剂在冶炼球墨铸铁的应用,属于冶金技术领域。球化剂的组成成分为:Si?41-44%,Mg?7.5-8%,Y?2.0-2.5%,Ce?0.3-0.5%,Sc?0.1-0.3%,Mn?0.2-0.6%,Ca?3.0-4.0%,Al?0.1-0.3%,粒径为15-25nm的纳米SiC?8-15%,其余为Fe,该球化剂采用熔配法并破碎成粒径为20-60μm的超微粉体。并公开了该球化剂的制备方法及在冶炼球墨铸铁的应用,其利用两次球化处理制得球墨铸铁,具体为在球化包的球化剂一侧放入第一层孕育剂,在第一层孕育剂上覆盖第一层球状球化剂,在第一层球状球化剂上覆盖一层生铁片Ⅰ,在生铁片Ⅰ上面覆盖第二层孕育剂,然后在第二层孕育剂上面依次覆盖第二层球状球化剂、一层生铁片Ⅱ和第三层孕育剂,浇入铁液进行球化和孕育处理。制得的球墨铸铁铸件强度、韧性和尺寸稳定性高。

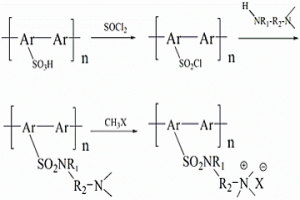

本发明公开了一种新型的阴离子交换树脂,该阴离子交换树脂是以芳香族聚合物为主链,进行结构修饰后,使其侧链含有磺酰胺季铵盐,从而离子选择性强,能够高效地进行阴离子传导,因此在燃料电池、水处理、湿法冶金与电化学、化工分离和原子能工业等具有良好的应用价值与发展潜力。

709

709

0

0

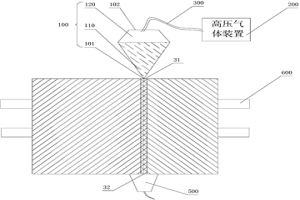

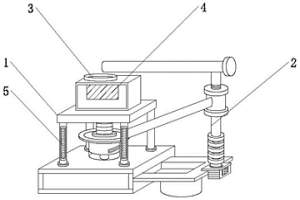

本发明提供了一种焊接装置,其包括注入组件,所述注入组件上设置有空腔,所述注入组件上设置有与所述空腔连通的焊料流出口;以及焊料挤出组件,所述焊料挤出组件安装在所述空腔上;且所述焊料挤出组件与所述空腔形成密闭空间。本发明还提供一种焊接方法。本发明的焊接装置结构简单,使用范围广,使用方便且安全,焊接后的焊缝质量高,不存在气孔、夹渣、裂纹等缺陷,焊缝的焊接应力低,强度高。本发明的焊接方法操作方便,尤其适用于厚度大于20mm的厚板的焊接,在核电、石油化工、冶金和造船等行业有着良好的应用前景。

1096

1096

0

0

本发明提供了一种铸造铝合金及其制备方法和应用,属于材料冶金技术领域。本发明制备的铸造铝合金表面质量优良,无缩孔缩松现象,内部组织符合探伤检测要求且机械性能更优,产品达到国际领先水平,成功应用于我国高铁动车组,满足我国高速列车大跨域、高速、复杂环境对齿轮传动系统用铝合金铸件的性能要求。

1225

1225

0

0

本发明涉及一种减震器弹簧盘,属于减震器部件技术领域,所述减震器弹簧盘由如下质量百分比的原料组分通过粉末冶金制得:石墨粉:0.2‑0.5%、铝粉:0.1‑0.3%、铌粉:0.002‑0.05%、铜粉:0.02‑0.2%、纳米NiB:0.5‑1.5%、邻苯二甲酸二辛酯:0.1‑0.5%、乙烯‑丙烯酸共聚物蜡:0.05‑0.35%,余量为Fe粉及不可避免的杂质。采用温压成型工艺将所述原料组分的合金粉末压制成型,再对生坯进行脱脂处理、烧结、脉冲电镀铬,制得的减震器弹簧盘具有优异的力学性能、机械加工性能及耐腐蚀性。

1196

1196

0

0

一种铜锌物料的鼓风炉熔炼铜锌分离方法,其特征在于将含Cu 10-50%、Zn 5-40%、S 5-15%和杂质含量符合要求的铜锌物料先经过烧结产出含硫小于1.5%的烧结块或焙烧制团方法得到含硫小于1.5%的团块,与石灰石和含碳还原剂按100%∶15-20%∶18-25%的配比进行配比,再把这些炉料分批分层地装入到特殊的鼓风炉炉内,鼓风炉下部风口鼓入预热的空气进行熔炼,炉顶设置有二次风口鼓入二次风,保持炉顶1000℃以上的高温,使锌氧化成氧化锌进入到收尘器回收,炉底的炉缸存有粗铜、冰铜与炉渣,粗铜定期放出铸锭,冰铜与炉渣连续流入到前床分离,冰铜返回烧结,炉渣水淬。它具有工艺简单、投资省、分离彻底、物料中各有价金属组分的综合利用好等优点,适合在有色冶金上推广使用。

804

804

0

0

本发明涉及一种铬合金燃料电池连接件的制备方法,包括选取铬合金混合粉成分、制备造粒粉、温压、脱脂及烧结,采用增塑挤压成形方式,使铬合金混合粉与粘结剂混合造粒,结合传统粉末冶金温压技术,造粒粉具有较好的流动性,能够自由填充膜腔,进而形成所需形状的铬合金燃料电池连接件,消除背景技术中压制烧结法密度低、密度不均匀、需要高温封孔以及注射成型方法工序繁琐、成本高的弊端。

999

999

0

0

本发明公开了一种铜基合金滑动轴承材料,其特征在于,由下列重量份的原料制成:锡1.2‑1.4、镍8.2‑8.5、铜91.2‑91.5、硅粉0.4‑0.5、石墨粉1.1‑1.3、铁粉13‑14、硬酸酸锌2‑3、铝粉2.2‑2.4、氮化硼0.2‑0.4、铋0.2‑0.5、助剂1‑2;本发明采用粉末冶金技术,工艺简单,成本低,本发明铜基合金滑动轴承材料采用的是一种铜锡镍合金,不含铅,对环境无污染。本发明添加锡具有良好的耐腐蚀性能,镍能提高合金的弹性模数,起到强化合金的作用。本发明材料制造的轴承具有高承载力、耐腐蚀、耐高温、不变形稳定性好及环保的优点。

753

753

0

0

本发明公开了一种超纯铁精矿粉的生产方法,属于钢铁冶金行业选矿技术领域,本发明可以通过在对原矿进行初步处理后,进行淘洗精选后铁矿粉的品位得到有效提高,但是仍含有大量的杂质,在引入新型磁选设备后,通过通入热风的方式形成气旋,此时在输送进入铁矿粉,热风一方面可以对铁矿粉进行烘干脱水,另外一方面可以推动铁矿粉进行离心转动,而在磁吸力的作用,铁矿粉容易与杂质分离从而被选出吸附,杂质则会跟随热风一起被排出,与现有技术相比,本发明将铁矿粉的烘干和磁选合二为一,不仅可以缩短工序节约成本,同时可以有效分离出杂质来提高铁精粉的纯度。

869

869

0

0

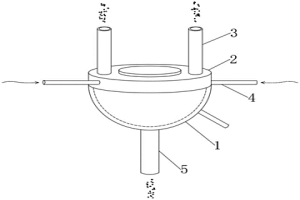

一种高温尾气的消热脱硫除尘装置,它包括安装在热气管道末端的热量转移装置、二次消热装置,水消热装置、引风装置以及消雾装置。本发明主要用于对高温尾气的消热除尘,热气管道排出的高温尾气在经过热量转移装置后,高温尾气与水雾充分接触,使高温尾气中的热量以及杂质均转移到水雾中,然后再进入二次消热装置,通过与水雾再次接触,同时从进风管吸入冷风,使尾气再次降温,然后通过消雾装置消除水雾后排出干净的低温气体。热量转移装置和二次消热装置排出的热水经水消热装置后消除热量,具有结构简单,消热效果好的优点,可广泛应用于发电厂,钢铁厂,冶金厂等,能有效地扼制热污染,保护生态环境。

961

961

0

0

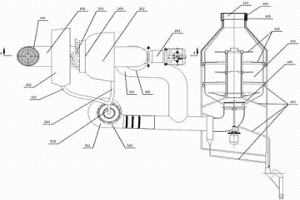

本发明公开了一种高铁合金处理设备的处理方法,包括一体化处理设备主体、循环利用装置和合金投入口,一体化处理设备主体的一侧固定连接有循环利用装置,一体化处理设备主体的顶端固定连接有合金投入口,一体化处理设备主体的内部顶部活动连接有破碎反应釜,破碎反应釜的底部固定连接有压滤机,一体化处理设备主体的前面中间部位紧密贴合有防烫保护膜,防烫保护膜很好的体现了处理设备的防烫性,观察窗很好的体现了该设备的实时性,废液一体处理槽很好的体现了该设备的环保性,一体化处理设备主体很好的提高了处理设备的一体化程度,循环利用装置很好的体现了该设备的可循环性,适用于冶金化工的使用,在未来具有广泛的发展前景。

1119

1119

0

0

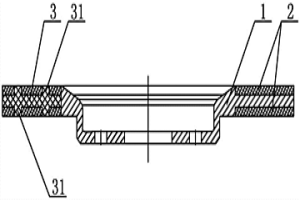

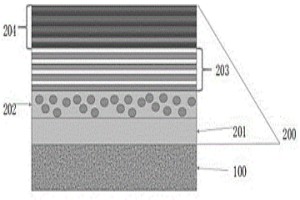

本发明公开了一种制动盘,用于机动车辆、轨道交通和飞行器的制动系统,该制动盘包括制动盘本体,制动盘本体为铝合金制动盘本体,铝合金制动盘本体的两个工作面上分别复合有一层耐磨层,耐磨层为陶瓷‑耐高温金属复合增强材料耐磨层,陶瓷‑耐高温金属复合增强材料耐磨层通过挤压铸造工艺与铝合金制动盘本体冶金结合;本发明制动盘的重量轻、强度高、耐磨性和散热性好,使用寿命长,重量和寿命与碳陶盘相近,加工成本和维护成本低,使用寿命在30万公里以上,使用成本接近球铁盘,能够改善机动车辆、轨道交通和飞行器的通过性能并缩短刹车距离,提高安全性,适于自动化大批量生产。

1036

1036

0

0

一种铝基活塞环槽表面合金强化方法,其特征在于包括如下步骤:①对铁基合金粉末进行配比;②对铝基活塞环槽进行等离子喷涂;④电子束对涂层和基体进行重熔处理;⑤对铝基活塞环槽进行车削精加。等离子喷涂与电子束重熔强化技术结合的方法,不仅可以消除涂层中孔洞和未熔融粉末等缺陷,而且能使强化层与环槽基体形成稳定可靠的冶金结合,结合强度高。整体工艺操作简单,所花费成本又较低,对环境也没有造成污染。

1078

1078

0

0

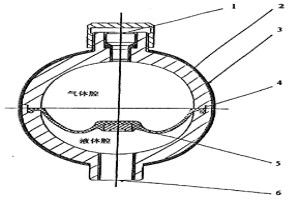

涉及液压系统辅助装置领域的缠绕隔膜式蓄能器,是针对目前蓄能器选用电子束或激光焊接连接压力容器的上下壳体,或选用环状螺纹连接上下壳体成型。造成成本高、效率低。本发明包括内六角锁紧螺钉、压力容器、隔膜、阀座,所述的压力容器分上下壳体,本发明设计要点是上、下壳体是由缠绕带层多层缠绕,使其连接为整体。本发明无焊接点,不需螺纹连接,属“无电流熔合”、“无切削”连接金属上下壳体或塑料上下壳体,具有整体轻、连接牢固,成本低、工效高的特点,是一种无污染成型的蓄能器。适用于汽车、冶金、医药、食品、化工工业的液压系统辅助装置。

1112

1112

0

0

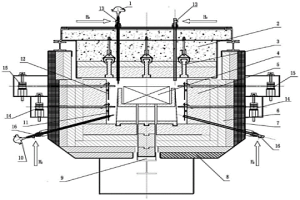

本发明公开一种用于步进梁式连续脱脂烧结炉的多区控温及进气装置,涉及粉末冶金注射成形技术领域,包括设置于烧结炉烧结段顶部的上热电偶和上进气管以及设置于烧结炉烧结段两侧下部的下热电偶和下进气管,烧结炉烧结段内部位于料舟的两侧还设置有钼加热体。对单个区域上下部位单独设置加热体,进行单区域上下温度单独加热控制。对于大产量的烧结炉,通过上下控温,修改温度,来修正气体状态不同引起的尺寸偏差。进气装置的设置使干净的氢气气氛直接引入到钼加热器底部和上部,使碳气氛不易沉积,保护了钼加热器,调节炉内上下气氛,减小料舟上下部位产品烧结性能差异。进气孔与原有的热电偶孔共用,既实现热电偶控温,又实现进气,减少进气孔。

1158

1158

0

0

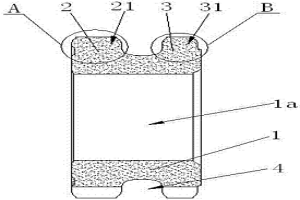

本发明公开的一种汽车发动机曲轴链轮,包括有曲轴链轮本体,曲轴链轮本体的中心设置有与装配轴向适配的装配孔,曲轴链轮本体为粉末冶金成型的一体结构,曲轴链轮本体设置有正时标记孔,曲轴链轮本体上成型有第一齿盘和第二齿盘,第一齿盘的外周成型有第一链齿,第二齿盘的外周成型有第二链齿,第一齿盘和第二齿盘之间形成有凹槽,第一齿盘的宽度大于所述第二齿盘的宽度,第一齿盘的外侧成型有能抵消第一齿盘和第二齿盘之间重量差的减重槽;第一链齿和第二链齿的表面淬火形成强化层。本发明的优点在于:结构简单,制造方便,传动稳定好。

1151

1151

0

0

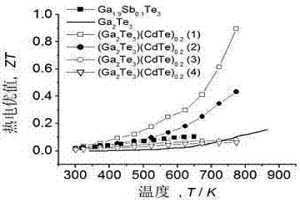

本发明涉及热电材料领域的中温用Ga2Te3基热电半导体及制备方法。其设计要点在于该热电材料的化学式为(Ga2Te3)(CdTe)x,其中x=0.1~0.4。其制备方法是将单质元素Ga、Cd、Te置于真空石英管内,经950~1150℃合成20~28小时后,将(Ga2Te3)(CdTe)x铸锭随炉冷却至700~900℃后立即在水中淬火,淬火后的(Ga2Te3)(CdTe)x铸锭经粉碎、球磨,再经放电等离子火花烧结(SPS)制成块体,烧结温度为350~550℃,烧结压力40~60Mpa。烧结后的块体材料在真空石英管内退火2500~3000小时,退火温度300~400℃。本发明采用常规的粉末冶金法制备,工艺简单,成本较低;材料具有环保特性,无噪音,适合作为一种绿色能源材料使用。

本发明属于大型化工设备密封面现场原位修复技术,具体为一种大型PTA干燥机密封面磨损现场精密脉冲堆焊修复工艺,(1)磨损处堆焊前清理;(2)精密脉冲显微堆焊:选择耐磨性较基体高且焊接性优良的镍/钴基合金作为磨损处的堆焊材料,采用精密脉冲显微堆焊机对磨损处进行堆焊;(3)堆焊层预加工:采用电动或气动打磨工具对堆焊层进行预加工;(4)精加工:采用油石及不同粒度的砂纸对修复面进行最后精加工,以满足密封面尺寸及精度要求。本发明对大型装置的密封面进行现场原位堆焊修复,堆焊过程中基体一直维持在较低温度,无变形;所得堆焊层与基体呈冶金结合,强度高,所用堆焊材料较基体耐磨性高,堆焊效率高、成本较低。

737

737

0

0

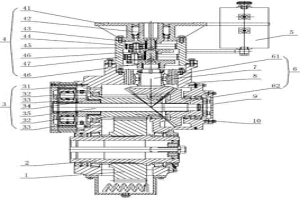

本发明公开了一种传动齿轮箱结构,它适用于冶金、石油、化工、制糖、矿山、运输等多种行业,主要是由齿轮箱体、箱盖、伞齿轮传动机构和第一行星齿轮传动机构等构成,并将第一行星齿轮传动机构的第一太阳轮轴巧妙设计为柔性长轴结构,还将第一行星架和空心齿轴活动套装在第一太阳轮轴上,通过伞齿轮传动机构将输入动力经第一行星齿轮传动机构和空心齿轴传递至输出级齿轮,再经输出轴作多角度输出,改进后的结构更加紧凑,具有体积小、重量轻,总速比大、输出扭矩强,承载能力大、传动平稳、传动效率高等优点,还能根据使用场合不同调整动力传递结构,这不但满足整体设备的特殊安装要求,也降低设备采购成本,提升工业应用范围,增强经济优势。

803

803

0

0

本发明提供一种高强度耐磨钢材料,通过添加Cu、Al和N元素,并限定各元素的含量和制作工艺,代替了原来的有毒元素Sb,并保持了其耐冲击强度基本不变,机型性能和耐磨性得到了一定程度的提高。本发明的钢材料与现有技术中添加Sb的钢材料相比,耐冲击强度基本持平,机械性能得到了一定的提高,尤其是加入的RE为Y和Ce,Y∶Ce=1∶3的情况下,机械性能提高较大,韧性和耐磨性能都有提高。在制作工艺中先加入W,能使W充分融入钢水中,增加其硬度。本发明的产品可以更安全的使用,可以广泛应用于冶金、采矿、水泥、陶瓷等行业,并且耐高温和耐腐蚀。

746

746

0

0

本发明公开了一种搅拌摩擦焊头用超硬自润滑纳米复合涂层及制备方法,包括依次附着在搅拌摩擦焊头以外的结合层、过渡层、支撑层和自润滑层,结合层为电弧离子镀方法高能轰击制备的AlCrSiN纳米晶‑非晶层,过渡层为AlCrSiCN过渡金属氮碳化物纳米晶‑非晶陶瓷层,支撑层为AlCrSiCN/CrCN纳米多层,自润滑层为AlCrSiCx/CrCx纳米多层,本发明采用梯度复合涂层技术,从基体表面氮化物开始到最表面的碳化物涂层,形成结构和成分渐变,涂层和基体为冶金结合,具有良好的附着力;将高硬度的AlCrSiCx和CrCx良好的润滑性能的富碳的纳米晶复合类金刚石结构进行复合,可以使碳化物层韧化和耐温性提高,进一步提高其耐磨性和高温热稳定性。

730

730

0

0

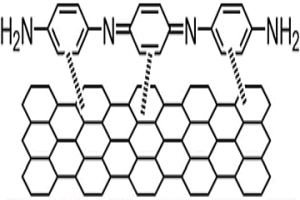

本发明公开了一种六方氮化硼防腐耐磨涂料及其制备方法与应用。所述制备方法包括:提供第一组分,包括:将六方氮化硼与苯胺低聚物在溶剂中混合,获得六方氮化硼分散液,之后将六方氮化硼分散液与环氧树脂及涂料助剂均匀混合;提供第二组分,所述第二组分包括固化剂或者固化剂与溶剂的混合物。所述涂料在使用时,可以先将第一、第二组分混合,之后覆设在基体表面,再固化形成涂层。本发明的六方氮化硼防腐耐磨涂料具有贮存稳定性好,不易沉底等优点,且由其形成的涂层具有很好的阻隔性能、防腐性能和耐磨性能,在建筑、化工、石油、电力、冶金、船舶、轻纺、储存、交通、航天等行业中有广泛应用前景。

1060

1060

0

0

本发明涉及一种铝合金用的造粒粉的制备方法、铝合金及铝合金制备方法,其中,铝合金用的造粒粉的制备方法依次包括以下步骤:1)造粒液的配置;2)造粒液均匀化处理;3)造粒液与基粉的混合;4)陈化处理;5)干燥;6)破碎与过筛。该方法采用将具有粘性的粘接剂溶液与铝合金细粉混合后,经过陈化、干燥、破碎、过筛工艺,制备出具有一定流速且适用于大批量粉末冶金制造用的铝合金粉末,且烧结后的产品相对密度比较高,产品变形比较小。

1008

1008

0

0

本发明涉及一种汽车减震器压缩阀座及其制备方法,属于粉末冶金技术领域。本发明的汽车减震器压缩阀座由以下质量百分比的原料烧结而成:胶体石墨粉2.0‑3.0%、铜粉2.5‑3.5%、镍粉0.5‑2.0%、硅粉6‑8%、钛粉2.5‑3.0%、硫化钼粉1.3‑2.6%、改性玻璃纤维2.6‑5.3%、硬脂酸锌0.3‑0.6%,余量为铁粉。本发明制得的汽车减震器压缩阀座具有强度高、抗冲击、变形小的优点。

827

827

0

0

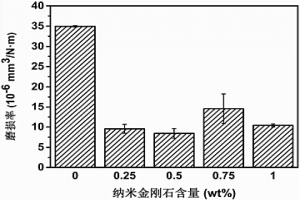

本发明公开了一种金刚石增强聚酰亚胺纳米复合材料及其制备方法与应用。所述金刚石增强聚酰亚胺纳米复合材料包括金刚石纳米粒子、聚多巴胺和聚酰亚胺,所述金刚石纳米粒子均匀分散于聚酰亚胺中,其中,至少部分的聚多巴胺与金刚石纳米粒子通过物理方式结合形成复合物。本发明的金刚石增强聚酰亚胺纳米复合材料具有优异的力学性能、耐高温性能以及耐磨性能,特别具有低的磨损率,可应用在航天航空,建筑、船舶、化工、石油、交通、电力、储存、冶金、轻纺、航天等行业中颗粒、液体、煤粉、烟气、粉尘长时间的耐冲刷耐磨防腐领域,同时其原料来源广泛,制备工艺简单,利于规模化实施。

1095

1095

0

0

本发明属于冶金热处理技术领域,提供了一种退火炉烧嘴更换装置,包括:运送单元;导向单元,其设置于运送单元一端,所述导向单元设有置放块,所述置放块用于放置退火炉烧嘴;动力单元,其一端设置于所述导向单元内,用于调节导向单元的高度。与现有技术相比,本发明的优点在于:(1)本退火炉烧嘴更换装置,其构造简易,节省了人力,避免了烧嘴耐材的损坏,增加了烧嘴的使用寿命,达到降低劳动强度、提升作业质量的效果;(2)本发明所述退火炉烧嘴更换装置,其操作方法简单,与传统的作业方法相比,具有劳动效率高、安全隐患小、作业过程可控的优点。

1126

1126

0

0

本发明涉及一种复合肥料及其生产方法技术领域。其为以废治废、变废为宝而开发的。其将磨成粉末的炉渣与水配成浆液后再与烟气中二氧化硫反应后的产物与石膏按照比例混合得到的混合物,经过沉淀脱水干燥得到的本肥,再与有机混合物如城乡生活垃圾、人畜粪便、农作物秸秆、植物叶茎、麸皮、稻糠或油饼混合制成基质,然后将解硫、解磷、解钾、分解纤维素、固氮或抗病毒菌种接种上去进行发酵,最终得到有机复合肥料。本发明还提供其生产方法。它具有以废治废、变废为宝、成本低、肥效好的优点,适合在冶金行业上推广使用。

968

968

0

0

本发明公开了一种阀体加工夹具,属于粉末冶金技术领域。夹具由如下成分及其质量百分比组成:Be:0.1‑0.3%、C:0.06‑0.1%、Si:0.2‑0.4%、Co:0.1‑0.3%、Ag:0.1‑0.2%、Sn:0.2‑0.3%、In:0.3‑0.5%、余量为Al和杂质。原料中的铍和氧、硫都有极强的亲和力,除氧、除硫的能力更优于锰,同时可以使钢具有较高的温度强度和蠕变性能。而银与锡、铟的结合,会形成三元合金化物,具有极好的耐蚀性、抗弧焊性及热稳定性。同时利用乙酰丙酮钴、乙酰丙酮锡、乙酰丙酮铟、乙酰丙酮银之间的化学反应直接制备出纳米级银‑钴、银‑锡、银‑铟合金。并以两次烧结减少杂质,提升产品的综合性能。

中冶有色为您提供最新的浙江宁波有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!